一种钛合金表面绿色低温渗氮剂及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种化学热处理技术,尤其是一种金属表面的化学热处理技术,具体地说是一种钛合金表面绿色低温渗氮方法。

背景技术

钛合金以其比强度高、耐腐蚀性良好等优点广泛应用于航空航天等领域,然而由于其硬度较低,耐磨性较差,在航空齿轮应用中容易发生粘着磨损,从而影响了其使用寿命,限制了其在航空航天领域中的应用。目前国内外对钛合金的硬度和耐磨性问题关注度越来越高,并出现了一些化学热处理的方式对钛合金表面进行强化,达到提高硬度和耐磨性的目的。然而,由于钛合金在航空领域的应用中对其工件精度要求非常高,如果在热处理过程中由于高温发生的较大变形将会严重影响其使用精度,因此采用的热处理工艺既要满足钛合金工件的精度要求,又需要显著改善其表面的性能。

钛合金表面采用低温渗氮工艺刚好能够满足以上条件。低温渗氮采用混合盐浴的方法,以氰酸盐为渗氮源,工作温度为500-600℃。 其中氰酸盐在550℃左右将会以熔融状态发生分解,并产生大量的活性氮原子渗入到钛合金表面,从而达到渗氮的目的。然而,氰酸盐在产生活性氮原子的同时,还会分解出一定量的氰化物。众所周知,氰化物含有剧毒,吸入微量的氰化物就足以致命,对环境保护和操作人员健康都会产生较大的安全隐患。因此,低温渗氮工艺在满足钛合金表面性能提高的同时,更需要考虑混合盐浴中氰化物的去除问题,使得钛合金低温渗氮更具有绿色环保性。

发明内容

本发明的目的是针对现有的钛合金表面采用低温渗氮工艺存在严重的环境污染的问题,发明一种钛合金表面绿色低温渗氮方法,既达到绿色环保要求,又能提高表面性能。

本发明的技术方案之一是:

一种钛合金表面绿色低温渗氮剂,其特征是它由氰酸钠(NaCNO)、 氰酸钾(KCNO)、 氯化钾(KCl)、硫酸钾(K

本发明的技术方案之二是:

一种钛合金表面绿色低温渗氮方法,其特征是包括钛合金基体表面预处理、渗剂制备和钛合金表面低温渗氮处理:

所述的钛合金基体表面预处理是指:

先对钛合金基体表面进行抛光,后对基体表面进行研磨,再用丙酮和酒精对试样表面进行清洗5-10min;

所述的渗剂制备是指:

将氰酸钠(NaCNO)、 氰酸钾(KCNO)、 氯化钾(KCl)、硫酸钾(K

所述的钛合金表面低温渗氮处理是指:

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部6-8mm,密封坩埚,随后再放入电阻炉中进行低温渗氮处理;电阻炉先以10-15℃/min的速率升温至400-420℃,后升温速率降低至4-5℃/min直至温度升至520-580℃时,保温3-7h,再随炉冷却至100-150℃,取出坩埚并空冷至室温。

所述的抛光采用氨基模塑料磨料进行气射流抛光,抛光压力为0.4MPa,时间为10-15min,抛光表面粗糙度Ra为0.3-0.5μm。

所述的渗剂中氰酸钠的质量百分比为35-40%,氰酸钾的质量百分比为35-40%,硫化钾的质量百分比为1%以内,氯化钾的质量百分比为2-4.5%,碳酸锂的质量百分比为2-4.5%,稀土二氧化铈的质量百分比为15-20%,各组份之和为100%。

所述的渗剂采用等量递增法,将渗剂中含量较高的氰酸钠、氰酸钾和稀土二氧化铈混合成混合盐1,含量较低的硫酸钾、氯化钾、碳酸锂混合成混合盐2,取和混合盐2等体积的混合盐1与混合盐2混合成混合盐3,后取和混合盐3等体积的混合盐1与混合盐3混合成混合盐4,按照此规律进行混合直至全部混合均匀。

所述的渗剂配方中加入了微量的硫酸钾(K

所述的低温渗氮后钛合金试样表面渗氮层总厚度为15-30μm,渗氮层表面的维氏硬度值为604.3-810.7HV

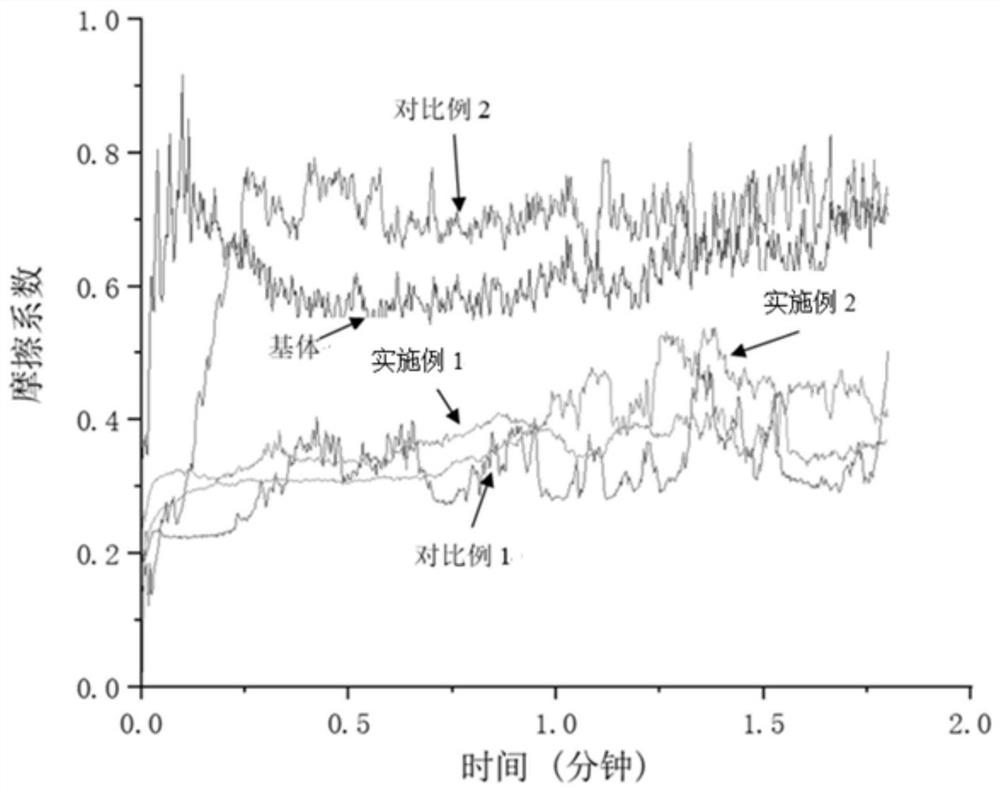

所述的低温渗氮后钛合金试样表面表面的摩擦系数平均可降低至0.3-0.4,与基体表面摩擦系数0.6-0.7相比,耐磨性取得了显著提高。

本发明中渗剂的反应机理是:均匀混合的渗剂在热处理温度下成为熔融状态,氰酸钠和氰酸钾作为渗氮源,在熔融状态下已经电离成氰酸根离子

2CO

其中, 氰酸根离子

本发明的有益效果是:

1、本发明工艺属于软氮化,相对于常规的气体渗氮和离子渗氮等硬氮化来说,操作简单快捷,成本低廉。又降低了钛合金试样表面脆性增加的风险。

2、本发明采用的渗剂安全无毒,不会对操作人员健康安全以及环保产生影响,是一种绿色低温渗氮方法。

3、采用本发明方法对钛合金表面做低温渗氮处理,其表面维氏硬度最高能够达到700HV

4、采用本发明方法对钛合金表面做低温渗氮处理,其表面摩擦系数平均保持在0.3-0.4,耐磨性相对基体得到了有效地改善。

5、本发明所述的表面处理方法不仅适用于钛合金TC4,也适用于其它型号的钛合金。

附图说明

图1为对比例1和实施例1、2渗氮盐残渣的氰化物物相(XRD)图。

图2为本发明实施例1渗氮处理后表面的磨痕形貌照片模拟图。

图3为本发明实施例1渗氮处理后表面的磨痕形貌3D视图。

图4为本发明实施例1渗氮处理后渗氮层金相组织形貌图。

图5为发明本实施例1渗氮处理后渗氮层SEM形貌图。

图6为本发明对比例1、2和实施例1、2渗氮层摩擦系数分布图。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明。

如图1所示。

一种钛合金表面绿色低温渗氮方法,所使用的部分设备有喷砂机、陶瓷坩埚、电阻炉,这些设备均为市场所售的常规产品。钛合金材料为TC4,是一种α+β型钛合金,其化学成分按质量百分比记为:钛(Ti)余量,铁(Fe)≤0.30,碳(C)≤0.10,氮(N)≤0.05,氢(H)≤0.015,氧(O)≤0.20,铝(Al)5.5~6.8,钒(V)3.5~4.5。具体步骤如下:

1、钛合金基体表面预处理:

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为10-15min,抛光后粗糙度Ra为0.3-0.5μm;然后对表面进行研磨直至粗糙度低于0.1μm;接下来依次用丙酮和酒精,各对试样表面进行清洗5-10min。

2、渗剂制备:

用电子秤称取质量百分比35-40%的氰酸钠(NaCNO)、35-40%的氰酸钾(KCNO)、2-4.5%的氯化钾(KCl)、 1%以内的硫酸钾(K

3、钛合金表面低温渗氮处理:

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部6-8mm,用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以10-15℃/min的速率升温至400-420℃,到达渗剂熔点附近后升温速率降低至4-5℃/min,防止因升温过快导致盐浴溅出,直到温度加热至520-580℃后保温3-7h,再随炉冷却至100-150℃, 取出坩埚并空冷至室温。

对比例1。

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为15min,抛光后粗糙度Ra为0.37μm;然后对表面进行研磨直至粗糙度为0.09μm;接下来依次用丙酮和酒精,各对试样表面进行清洗10min。

步骤2、渗剂制备;

用电子秤称取质量百分比40%的氰酸钠(NaCNO)、40%的氰酸钾(KCNO)、2.5%的氯化钾(KCl)、2.5%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部8mm,用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以15℃/min的速率升温至410℃,到达渗剂熔点附近后升温速率降低至4℃/min,防止因升温过快导致盐浴溅出,直到温度加热至550℃后保温7h,再随炉冷却至150℃, 取出坩埚并空冷至室温。

取出试样进行检测:渗氮盐残渣经过XRD物相检测,其中含有微量的KCN和NaCN氰化物相存在,氰化物相含量较多。经金相显微镜(OM)检测,钛合金表面存在有连续的一层新型的改性层。经扫描电镜SEM检测,钛合金表面出现一层连续的复合渗层,厚度约为27μm,与基体结合良好。经维氏显微硬度计检测表面层的显微硬度为681.2-724.4HV 0.1,与基体钛合金表面硬度380-460 HV 0.1相比, 钛合金渗氮后表面硬度有所提高。经摩擦磨损检测机检测表面层的摩擦系数平均为0.28-0.4,摩擦系数相对基体的0.6-0.7得到有效降低。经三维形貌仪检测,照片模拟图和3D图可以显示,表面摩擦磨损后的磨痕深度比较浅且呈犁沟状, 和基体表面摩擦磨损的磨痕较深相比,耐磨性得到有效提高。

对比例2

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为15min,抛光后粗糙度Ra为0.34μm;然后对表面进行研磨直至粗糙度为0.07μm;接下来依次用丙酮和酒精,各对试样表面进行清洗10min。

步骤2、渗剂制备;

用电子秤称取质量百分比35%的氰酸钠(NaCNO)、35%的氰酸钾(KCNO)、2.5%的氯化钾(KCl)、2.5%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部8mm,用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以15℃/min的速率升温至410℃,到达渗剂熔点附近后升温速率降低至4℃/min,防止因升温过快导致盐浴溅出,直到温度加热至550℃后保温7h,再随炉冷却至150℃, 取出坩埚并空冷至室温。

取出试样进行检测:经金相显微镜(OM)检测,钛合金表面存在有连续的一层新型的改性层。经扫描电镜SEM检测,钛合金表面出现一层连续的复合渗层,厚度约为16μm,与基体结合良好。经维氏显微硬度计检测表面层的显微硬度为714.2-810.7HV 0.1,与基体钛合金表面硬度380-460 HV 0.1相比, 钛合金渗氮后表面硬度有所提高。但经摩擦磨损检测机检测表面层的摩擦系数平均为0.7-0.8,摩擦系数相对基体的0.6-0.7反而增大,耐磨性能比较差,这是由于S原子对金属表面的热脆性作用导致,使得钛合金表面脆性和疏松严重。

同样地改变对比例2中的硫酸钾(K

实施例1。

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为15min,抛光后粗糙度Ra为0.35μm;然后对表面进行研磨直至粗糙度为0.08μm;接下来依次用丙酮和酒精,各对试样表面进行清洗10min。

步骤2、渗剂制备;

用电子秤称取质量百分比40%的氰酸钠(NaCNO)、40%的氰酸钾(KCNO)、2%的氯化钾(KCl)、2%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部8mm, 用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以15℃/min的速率升温至410℃, 到达渗剂熔点附近后升温速率降低至4℃/min,防止因升温过快导致盐浴溅出,直到温度加热至550℃后保温7h,再随炉冷却至150℃, 取出坩埚并空冷至室温。

取出试样进行检测:渗氮盐残渣经过XRD物相检测,其中仅含有微量的KCN氰化物相存在,氰化物相含量相对减少,如图1所示。经金相显微镜(OM)检测, 钛合金表面存在有连续的一层新型的改性层(如图4)。经扫描电镜SEM检测,钛合金表面出现一层连续的复合渗层,厚度约为25μm,与基体结合良好,如图5所示。经维氏显微硬度计检测表面层的显微硬度为641.7-771.9HV 0.1,与基体钛合金表面硬度380-460 HV 0.1相比, 钛合金渗氮后表面硬度有所提高。经摩擦磨损检测机检测表面层的摩擦系数平均为0.3-0.4,如图6所示,摩擦系数相对基体的0.6-0.7得到有效降低。经三维形貌仪检测, 照片模拟图和3D图可以显示,表面摩擦磨损后的磨痕深度比较浅且呈犁沟状, 和基体表面摩擦磨损的磨痕较深相比,耐磨性得到有效提高,如图2、3所示。

实施例2。

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为15min, 抛光后粗糙度Ra为0.42μm;然后对表面进行研磨直至粗糙度为0.09μm;接下来依次用丙酮和酒精,各对试样表面进行清洗10min。

步骤2、渗剂制备;

用电子秤称取质量百分比40%的氰酸钠(NaCNO)、40%的氰酸钾(KCNO)、2.5%的氯化钾(KCl)、2.5%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部8mm, 用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以15℃/min的速率升温至410℃, 到达渗剂熔点附近后升温速率降低至4℃/min,防止因升温过快导致盐浴溅出,直到温度加热至550℃后保温7h,再随炉冷却至150℃, 取出坩埚并空冷至室温。

取出试样进行检测:渗氮盐残渣经过XRD物相检测,其中含有微量的NaCN和K

实施例3。

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为10min,抛光后粗糙度Ra为0.3μm;然后对表面进行研磨直至粗糙度为0.08μm;接下来依次用丙酮和酒精,各对试样表面进行清洗8min。

步骤2、渗剂制备;

用电子秤称取质量百分比35%的氰酸钠(NaCNO)、38%的氰酸钾(KCNO)、2%的氯化钾(KCl)、2%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部6mm, 用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以10℃/min的速率升温至400℃, 到达渗剂熔点附近后升温速率降低至5℃/min,防止因升温过快导致盐浴溅出,直到温度加热至580℃后保温5h,再随炉冷却至125℃, 取出坩埚并空冷至室温。

取出试样进行检测:渗氮盐残渣经过XRD物相检测,其中仅含有微量的KCN氰化物相存在,氰化物相含量相对减少。经金相显微镜(OM)检测, 钛合金表面存在有连续的一层新型的改性层。经扫描电镜SEM检测,钛合金表面出现一层连续的复合渗层,厚度约为15μm,与基体结合良好。经维氏显微硬度计检测表面层的显微硬度为620.6-780HV 0.1,与基体钛合金表面硬度380-460 HV 0.1相比, 钛合金渗氮后表面硬度有所提高。经摩擦磨损检测机检测表面层的摩擦系数平均为0.3-0.4,摩擦系数相对基体的0.6-0.7得到有效降低。经三维形貌仪检测, 照片模拟图和3D图可以显示,表面摩擦磨损后的磨痕深度比较浅且呈犁沟状, 和基体表面摩擦磨损的磨痕较深相比,耐磨性得到有效提高。

实施例4。

将TC4钛合金样板线切割加工,切割成25*10*5mm的试样。

步骤1、钛合金基体表面预处理;

先采用粒度30目的氨基模塑料磨料,以磨料气射流的方式对钛合金表面进行抛光,抛光压力为0.4MPa,时间为12min,抛光后粗糙度Ra为0.5μm;然后对表面进行研磨直至粗糙度为0.09μm;接下来依次用丙酮和酒精,各对试样表面进行清洗5min。

步骤2、渗剂制备;

用电子秤称取质量百分比38%的氰酸钠(NaCNO)、35%的氰酸钾(KCNO)、4.5%的氯化钾(KCl)、4.5%的碳酸锂(Li

步骤3、钛合金表面低温渗氮处理;

将制备好的渗剂和经过预处理后的钛合金试样放入到坩埚内,试样居中平放并包埋在渗剂当中,且试样底面距离坩埚底部7mm, 用高温玻璃胶将坩埚与盖之间的缝隙密封,以防止在加热的过程中钛合金和空气接触产生高温氧化,将密封的坩埚在阴凉处放置24小时以上直至高温胶粘牢后,再将坩埚放入到电阻炉中;电阻炉先以12℃/min的速率升温至420℃, 到达渗剂熔点附近后升温速率降低至5℃/min,防止因升温过快导致盐浴溅出,直到温度加热至520℃后保温3h,再随炉冷却至100℃, 取出坩埚并空冷至室温。

取出试样进行检测:渗氮盐残渣经过XRD物相检测,其中含有微量的NaCN和K

实施例5。

在实施例3的基础上改变渗剂中的硫酸钾(K

从对比例1、2与实施例1-5中可以看出,硫酸钾(K2SO4)的含量对本发明的表面性能改善影响较大,不加硫酸钾(K

对于本领域技术人员而言,显然本发明并不局限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,仍然可以作一些局部修正或改变,这些都属于本发明的保护范围。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而定。

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

- 一种钛合金表面绿色低温渗氮剂及方法

- 一种钛合金低温表面渗氮方法