一种包装盒进料装置及其方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于包装自动化生产技术领域,尤其涉及一种包装盒进料装置及其方法。

背景技术

商业化社会,企业为宣传自己的产品,都会力争使自己产品的外包装更美观更显高档,通常需在方形包装盒的外表面再包装上一层透明的薄膜。如电子产品、食品、化妆品、医药用品等的外包装上均需用一方形包装袋以起到防潮、防刮花或美观等作用。

现有的薄膜包装机例如中国发明专利申请(CN105366091A,公告日:20160302)公开了一种薄膜包装机,该薄膜包装机将单层薄膜紧密贴合于方形包装盒的表面,并在方形包装盒的一表面上形成一条封装线。该专利还提供一种薄膜包装机的包装工艺,包括:步骤S1:提供一平面状态的单层薄膜和一方形包装盒,方形包装盒行进的方向垂直于单层薄膜所在的平面;步骤S2:该薄膜包装机将薄膜包裹在方形包装盒表面,该方形包装盒的一表面中部形成有一封装线。依靠该专利制成的方形包装袋整体整洁,美观。

目前的包装盒在薄膜包装生产过程中存在以下几点问题:(一)在薄膜输送过程中,常常会出现薄膜没有张紧连接,导致薄膜输送卡顿或停止,并且在输送过程中也无法保证薄膜输送的整齐度,大大影响了包装质量;(二)在薄膜裁切定位过程中,常常容易出现裁切时薄膜松动,并没有完全夹紧的现象,导致薄膜出现裁切不整齐以及裁切不到位的问题;(三)在将薄膜和包装盒初步包装完后没有对其进行定位,从而容易导致后续在折角过程中出现定位不精准,从而造成折角不到位,大大影响了折角质量;(四)在进行薄膜折角过程中,由于无法良好的将包装盒进行固定定位,造成在折角时使包装盒发生移动,造成折角不成功,并且现有的设备在折角时效率较低同时折角精度也较低;(五)现有的设备在包装完成后并没有设备检测装置,没有对包装后的产品进行检测,无法对包装质量进行检测,大大提升了产品不合格率。

尤其是现有的设备在包装盒进料过程中,通过自动抓取机械手进行上料,通过抓取机械手进行自动抓取所要设备成本较高,并且需要抓取机械手来回反复进行抓取,时间一久就会对抓取的精度造成影响,经常容易出现抓取不牢以及无法精准定位抓取的现象。

发明内容

本发明的目的是为了解决上述现有包装盒进料效率低的问题,提供一种包装盒进料装置,该装置通过包装盒进料转移组件稳定的将包装盒抓取转移;通过包装盒进料旋转转移组件将包装盒稳定有效的进行旋转转移;通过包装盒进料水平转移组件将包装盒进行稳定输送,提升包装盒进料的稳定性和提升包装盒进料效率。

为本发明之目的,采用以下技术方案:

一种包装盒进料装置,该装置包括包装盒物料架、包装盒进料转移组件、包装盒进料旋转转移组件和包装盒进料水平转移组件;包装盒物料架设置在机架上,包装盒物料架上设置有多个规则排列设置的包装盒放置槽,包装盒进料转移组件包括第一包装盒支架、第二包装盒支架、前后移动驱动模块、水平移动电缸、升降移动电缸和包装盒夹取气缸;第一包装盒支架和第二包装盒支架分别前后方向设置在机架上,前后移动驱动模块包括主动皮带输送组、从动皮带输送组和连接转轴;从动皮带输送组和主动皮带输送组分别设置在第一包装盒支架和第二包装盒支架,连接转轴的两端分别连接在从动皮带输送组和主动皮带输送组上;水平移动电缸的两端分别设置在从动皮带输送组和主动皮带输送组上,通过从动皮带输送组和主动皮带输送组相配合带动水平移动电缸进行前后移动定位,升降移动电缸通过升降移动支撑架设置在水平移动电缸的移动部上,包装盒夹取气缸设置在升降移动电缸的移动部上,包装盒进料旋转转移组件包括包装盒进料前后移动电缸、包装盒进料旋转气缸和包装盒进料衔接夹爪气缸;包装盒进料前后移动电缸前后方向设置在机架上,且位于包装盒物料架前侧,包装盒进料旋转气缸通过包装盒进料旋转支架设置在包装盒进料前后移动电缸的移动部上,包装盒进料衔接夹爪气缸设置在包装盒进料旋转气缸的旋转部上,包装盒进料水平转移组件包括包装盒进料水平转移电缸和包装盒进料水平转移夹爪;包装盒进料水平转移电缸水平设置在机架上,且位于包装盒进料旋转转移组件的前侧,包装盒进料水平转移夹爪设置在包装盒进料水平转移电缸的移动部上进行水平移动定位。

作为优选,第一包装盒支架和第二包装盒支架左右对称设置。

作为优选,包装盒夹取气缸的两个夹紧部上连接有L型夹板。

作为优选,L型夹板的短板内侧设置有U型配合夹板。

作为优选,包装盒进料衔接夹爪气缸的两个夹紧部上均连接有Y型夹板。

作为优选,两块Y型夹板的内侧均设置有包装盒夹取凹口。

作为优选,包装盒进料水平转移夹爪与包装盒进料衔接夹爪气缸结构相同。

一种包装盒进料方法,依次通过以下步骤:通过包装盒进料转移组件上的主动皮带输送组驱动水平移动电缸进行前后移动定位,通过水平移动电缸带动升降移动电缸进行水平移动定位,通过升降移动电缸带动包装盒夹取气缸从包装盒放置槽内将包装盒抓取转移至包装盒进料旋转转移组件的包装盒进料衔接夹爪气缸上,通过包装盒进料旋转气缸将包装盒由竖直状旋转至水平状,并转移至包装盒进料水平转移组件的包装盒进料水平转移夹爪,通过包装盒进料水平转移电缸将水平状的包装盒进行输送。

一种包装盒自动化生产设备,该设备包括机架及其上的薄膜进料包装装置、薄膜折角装置、检测装置、下料装置和上述的包装盒进料装置。

作为优选,薄膜进料包装装置包括薄膜进料输送组件、薄膜与包装盒包装组件和包装盒薄膜组合件转移组件;薄膜折角装置包括折角转移组件、前侧折角组件和后侧折角组件。

采用上述技术方案的一种包装盒进料装置,该装置通过包装盒放置槽能够放置多块包装盒,便于更好的进行输送以及提升输送效率。通过主动皮带输送组带动连接转轴进行旋转,从而带动从动皮带输送组进行旋转驱动,通过从动皮带输送组和主动皮带输送组相配合带动水平移动电缸进行前后移动定位,通过L型夹板便于更好的与长方体状的包装盒相配合,从而更好的将包装盒夹紧,便于更稳定的进行转移。通过U型配合夹板便于更好的将包装盒的左右两端进行夹紧,从而更好的从包装盒放置槽内进行拿取,并且也更稳定的进行转移。通过包装盒进料前后移动电缸带动包装盒进料旋转气缸进行前后移动定位。通过包装盒进料旋转气缸带动包装盒进料衔接夹爪气缸进行旋转移动定位。通过包装盒进料旋转气缸将原本竖直状的包装盒旋转为水平状。通过Y型夹板上的多根辅助导辊呈V形排列便于更好将薄膜张紧输送,提升薄膜输送张紧度,防止在输送过程中出现松垮无法输送的状况。通过导杆调节气缸能够随时带动位于底部的辅助导辊进行升降移动,从而能够在输送中更好的调节张紧的状态,进一步防止薄膜在输送出现松垮导致无法输送的状况。通过前后纠偏气缸带动纠偏架进行前后移动,从而带动薄膜的前后位置,保证输送的前端和后端在同一平面上,使薄膜能够整齐输送。通过薄膜定位气缸带动薄膜定位夹紧板进行升降移动,从而在裁切时能够保证薄膜呈夹紧固定状态,防止松动造成裁切不整齐的现象。通过薄膜定位夹爪气缸便于使薄膜在竖直状态下进行夹紧,进一步确保了在裁切过程中的稳定和夹紧牢固度。

该设备还通过薄膜与包装盒包装组件上的包装水平定位气缸带动上侧包装导辊组件和下侧包装导辊组件进行水平移动定位。通过包装升降滑轨设置在包装支架上,通过包装升降气缸带动包装升降移动板进行升降移动。通过L型的包装配合支架便于使包装盒与薄膜包装组合通过后有更大的空间,从而便于包装盒薄膜组合件转移组件更好的进行抓取转移。通过包装输送衔接板便于使薄膜在输送时保持竖直状。通过吸附孔便于更好的将薄膜进行吸附,提升裁切过程中的牢固度,并且与便于将包装盒与薄膜组合时确保两者能够较好的进行包装组合。

通过折角转移组件上的折角转移气缸带动折角转移移动板进行水平移动定位,便于更好的将包装盒进行水平输送。通过折角转移夹紧顶升气缸带动折角转移夹紧顶升移动架进行升降定位,从而便于更好将包装盒进行摆放固定。通过折角转移夹爪气缸便于将包装盒左右两侧进行夹紧,从而在移动过程中防止包装盒掉落。通过两个L型折角转移夹板便于更好的与长方体状的包装盒进行配合,能够较好的固定包装盒的左右两侧,从而进一步的将包装盒进行夹紧固定,提升转移稳定性。通过Y型的折角定位夹板便于将包装盒的前后两端的上下侧进行夹紧固定,提升定位的精确性。通过折角定位夹块便于更好的与长方体状的包装盒相配合,便于与包装盒的前后两端底部进行配合,提升顶升的配合度以及提升顶升的精确性。

通过前侧折角组件上的第二前侧折角包装盒限位架与第一前侧折角包装盒限位架相配合对包装盒进行支撑,通过第一矩形凹口和第二矩形凹口便于更好的与长方体状的包装盒进行配合,提升配合度也便于更好的将包装盒进行限位。通过前侧折角顶部压紧气缸带动顶部压紧板进行升降移动将包装盒的顶部进行压紧。通过前侧折角后侧顶紧气缸带动后侧顶紧板移动将包装盒的后部进行顶紧。通过前侧折角顶紧气缸带动前侧折角顶紧杆移动,使前侧折角顶紧杆与后侧顶紧板相配合,将包装盒的前后两端进行夹紧固定。通过前侧折角U型空挡活动空间。通过前侧折角翻转气缸调动前侧折角轴向上翻转,从而使位于包装盒前侧的薄膜翻折至包装盒的顶面,下方前侧折角组以相同的方式将前侧的薄膜翻折至包装盒的底部,完成包装盒前侧的折角。

通过后侧折角组件上的第一后侧折角包装盒限位架和第二后侧折角包装盒限位架相配合对包装盒进行支撑,通过第一限位架矩形凹口和第二限位架矩形凹口便于更好的与长方体状的包装盒进行配合,提升配合度也便于更好的将包装盒进行限位。通过后侧折角前后移动气缸带动后侧折角移动架进行前后移动定位。通过后侧折角顶紧气缸带动后侧折角顶紧杆移动,使后侧折角顶紧杆与后侧顶紧板相配合,将包装盒的前后两端进行夹紧固定。通过第一侧部折角气缸带动侧端折角推板向中间移动从而将薄膜折角至包装盒的前侧。通过侧端折角推块与包装盒的宽度相配合,便于更好的进行薄膜折角。通过后侧折角升降气缸的移动部穿过后侧折角升降移动空挡与后侧折角升降板连接,通过后侧折角升降气缸带动后侧折角升降板进行升降定位。通过后侧折角U型空挡活动空间。通过后侧折角轴辊压向包装盒的后侧,从而使位于包装盒后侧的薄膜辊压至包装盒的顶面;下方后侧折角组以相同的方式将后侧的薄膜辊压至包装盒的底部,完成包装盒后侧的折角。

综上所述,本专利的优点是提升包装盒进料的稳定性和提升包装盒进料效率;提升包装盒自动化包装效率以及提升自动化包装质量。

附图说明

图1为本发明一种包装盒自动化生产设备的结构示意图。

图2为本发明包装盒和薄膜的结构示意图。

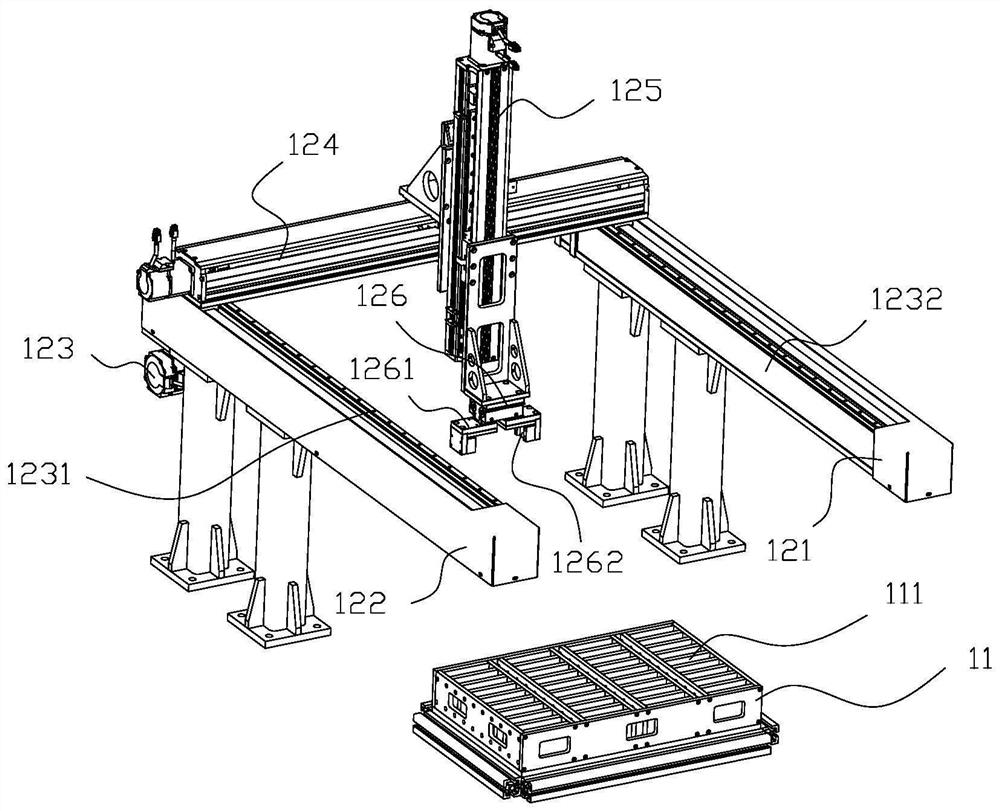

图3为本发明包装盒物料架和包装盒进料转移组件的结构示意图。

图4为本发明包装盒进料旋转转移组件和包装盒进料水平转移组件的结构示意图。

图5为本发明薄膜进料包装装置的结构示意图。

图6为本发明薄膜与包装盒包装组件和包装盒薄膜组合件转移组件的结构示意图。

图7为本发明折角转移组件的结构示意图。

图8为本发明前侧折角组件的结构示意图。

图9为本发明后侧折角组件的结构示意图。

图10为本发明检测装置的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

如图1所示,一种包装盒自动化生产设备,该设备包括机架及其上的包装盒进料装置1、薄膜进料包装装置2、薄膜折角装置3、检测装置4和下料装置5;包装盒进料装置1、薄膜进料包装装置2、薄膜折角装置3、检测装置4和下料装置5以进料往出料的方向依次排列;包装盒进料装置1包括包装盒物料架11、包装盒进料转移组件12、包装盒进料旋转转移组件13和包装盒进料水平转移组件14;包装盒进料装置1用于将包装盒转移至薄膜进料包装装置2上,薄膜进料包装装置2包括薄膜进料输送组件21、薄膜与包装盒包装组件22和包装盒薄膜组合件转移组件23;薄膜进料包装装置2用于将薄膜输送进料并将薄膜初步包装至包装盒上,再将初步包装后的包装盒薄膜组合件转移至薄膜折角装置3上;薄膜折角装置3包括折角转移组件31、前侧折角组件32和后侧折角组件33;薄膜折角装置3用于将薄膜完整的包装至包装盒上;检测装置4包括包装盒绝缘检测组件41、包装盒规格检测组件42和检测转移机械手43;检测装置4用于对包装完成的包装盒薄膜组合件进行绝缘检测以及包装盒规格的检测,检测后转移至下料装置5;下料装置5用于将检测后的包装盒薄膜组合件输送下料。

如图2所示,图中为本发明所要加工的包装盒6和薄膜7,包装盒6整体呈长方体状;通过包装盒自动化生产设备将薄膜7自动包装至包装盒6的外表上,通过包装盒进料装置1将包装盒6抓取至薄膜进料包装装置2上,通过薄膜进料输送组件21将薄膜7输送进料,通过薄膜与包装盒包装组件22将薄膜7初步包装至包装盒6上,再将初步包装好的包装盒薄膜组合件通过包装盒薄膜组合件转移组件23转移至薄膜折角装置3上,通过前侧折角组件32和后侧折角组件33将薄膜7进行折角;折角完成后通过检测装置4进行绝缘和规格检测,检测后进行下料。

如图3所示,包装盒物料架11设置在机架的进料端后侧,包装盒物料架11上设置有个规则排列设置的包装盒放置槽111,通过包装盒放置槽111能够放置多块包装盒6,便于更好的进行输送以及提升输送效率。包装盒进料转移组件12包括第一包装盒支架121、第二包装盒支架122、前后移动驱动模块123、水平移动电缸124、升降移动电缸125、包装盒夹取气缸126;第一包装盒支架121和第二包装盒支架122分别前后方向设置在机架上,第一包装盒支架121和第二包装盒支架122左右对称设置;前后移动驱动模块123包括主动皮带输送组1231、从动皮带输送组1232和连接转轴;从动皮带输送组1232和主动皮带输送组1231分别设置在第一包装盒支架121和第二包装盒支架122,连接转轴的两端分别连接在从动皮带输送组1232和主动皮带输送组1231上,通过主动皮带输送组1231带动连接转轴进行旋转,从而带动从动皮带输送组1232进行旋转驱动。水平移动电缸124的两端分别设置在从动皮带输送组1232和主动皮带输送组1231上,通过从动皮带输送组1232和主动皮带输送组1231相配合带动水平移动电缸124进行前后移动定位,升降移动电缸125通过升降移动支撑架设置在水平移动电缸124的移动部上,包装盒夹取气缸126设置在升降移动电缸125的移动部上,包装盒夹取气缸126的两个夹紧部上连接有L型夹板1261,通过L型夹板1261便于更好的与长方体状的包装盒6相配合,从而更好的将包装盒6夹紧,便于更稳定的进行转移。L型夹板1261的短板内侧设置有U型配合夹板1262,通过U型配合夹板1262便于更好的将包装盒6的左右两端进行夹紧,从而更好的从包装盒放置槽111内进行拿取,并且也更稳定的进行转移。

如图4所示,包装盒进料旋转转移组件13包括包装盒进料前后移动电缸131、包装盒进料旋转气缸132和包装盒进料衔接夹爪气缸133;包装盒进料前后移动电缸131前后方向设置在机架上,且位于包装盒物料架11前侧,包装盒进料旋转气缸132通过包装盒进料旋转支架设置在包装盒进料前后移动电缸131的移动部上,通过包装盒进料前后移动电缸131带动包装盒进料旋转气缸132进行前后移动定位。包装盒进料衔接夹爪气缸133设置在包装盒进料旋转气缸132的旋转部上,通过包装盒进料旋转气缸132带动包装盒进料衔接夹爪气缸133进行旋转移动定位。通过包装盒进料旋转气缸132将原本竖直状的包装盒6旋转为水平状。包装盒进料衔接夹爪气缸133的两个夹紧部上均连接有Y型夹板1331,通过Y型夹板1331便于更好的将包装盒6限位在Y型的凹槽中;从而进一步将包装盒6稳定夹紧。两块Y型夹板1331的内侧均设置有包装盒夹取凹口1332;通过包装盒夹取凹口1332使包装盒6刚好卡在包装盒夹取凹口1332处,从而使包装盒6无法进行移动,进而进一步提升夹紧的牢固性和转移过程中的稳定性。包装盒进料水平转移组件14包括包装盒进料水平转移电缸141和包装盒进料水平转移夹爪142;包装盒进料水平转移电缸141水平设置在机架上,且位于包装盒进料旋转转移组件13的前侧,包装盒进料水平转移夹爪142设置在包装盒进料水平转移电缸141的移动部上进行水平移动定位,包装盒进料水平转移夹爪142与包装盒进料衔接夹爪气缸133结构相同,通过包装盒进料水平转移夹爪142起到相同的夹紧效果,从而确保转移的精准性和稳定性。

工作时,通过包装盒进料转移组件12上的主动皮带输送组1231驱动水平移动电缸124进行前后移动定位,通过水平移动电缸124带动升降移动电缸125进行水平移动定位,通过升降移动电缸125带动包装盒夹取气缸126从包装盒放置槽111内将包装盒6抓取转移至包装盒进料旋转转移组件13的包装盒进料衔接夹爪气缸133上,通过包装盒进料旋转气缸132将包装盒6由竖直状旋转至水平状,并转移至包装盒进料水平转移组件14的包装盒进料水平转移夹爪142,通过包装盒进料水平转移电缸141将水平状的包装盒6进行输送。

该包装盒进料装置1解决了现有的设备通过自动抓取机械手进行上料,所要设备成本较高,并且经常容易出现抓取不牢以及无法精准定位抓取的问题。

通过包装盒进料装置1上的通过包装盒放置槽111能够放置多块包装盒6,便于更好的进行输送以及提升输送效率。通过主动皮带输送组1231带动连接转轴进行旋转,从而带动从动皮带输送组1232进行旋转驱动,通过从动皮带输送组1232和主动皮带输送组1231相配合带动水平移动电缸124进行前后移动定位,通过L型夹板1261便于更好的与长方体状的包装盒6相配合,从而更好的将包装盒6夹紧,便于更稳定的进行转移。通过U型配合夹板1262便于更好的将包装盒6的左右两端进行夹紧,从而更好的从包装盒放置槽111内进行拿取,并且也更稳定的进行转移。通过包装盒进料前后移动电缸131带动包装盒进料旋转气缸132进行前后移动定位。通过包装盒进料旋转气缸132带动包装盒进料衔接夹爪气缸133进行旋转移动定位。通过包装盒进料旋转气缸132将原本竖直状的包装盒6旋转为水平状。通过Y型夹板1331便于更好的将包装盒6限位在Y型的凹槽中;从而进一步将包装盒6稳定夹紧。通过包装盒夹取凹口1332使包装盒6刚好卡在包装盒夹取凹口1332处,从而使包装盒6无法进行移动,进而进一步提升夹紧的牢固性和转移过程中的稳定性。

如图5所示,薄膜进料输送组件21包括薄膜进料支架211、薄膜物料辊212、多根辅助导辊213、纠偏组件214、第一薄膜定位组件215、第二薄膜定位组件216、薄膜裁切组件217和薄膜底部夹紧组件218;薄膜进料支架211纵向且水平设置在机架上,薄膜物料辊212设置在薄膜进料支架211的前侧面左上方,薄膜物料辊212用于安装薄膜物料。多根辅助导辊213呈V形排列在薄膜进料支架211上,通过V形排列便于更好将薄膜7张紧输送,提升薄膜输送张紧度,防止在输送过程中出现松垮无法输送的状况。位于底部的辅助导辊213的通过导杆升降滑轨2131设置在薄膜进料支架211上,导杆升降滑轨2131的上部连接有导杆调节气缸2132,通过导杆调节气缸2132能够随时带动位于底部的辅助导辊213进行升降移动,从而能够在输送中更好的调节张紧的状态,进一步防止薄膜7在输送出现松垮导致无法输送的状况。纠偏组件214包括纠偏支架2141、两个纠偏导辊2142、前后纠偏气缸2143和纠偏架2144;纠偏支架2141设置在薄膜进料支架211的左上方;两个纠偏导辊2142平行设置在纠偏支架2141上,通过两个纠偏导辊2142便于使薄膜7进行平整输送。前后纠偏气缸2143前后方向位于纠偏支架2141下方,纠偏架2144设置在前后纠偏气缸2143的移动部上,通过前后纠偏气缸2143带动纠偏架2144进行前后移动,从而带动薄膜7的前后位置,保证输送的前端和后端在同一平面上,使薄膜7能够整齐输送。纠偏架2144呈U型状且开口朝后,纠偏架2144便于轻松便捷的进行纠正,提升纠偏效率。

第一薄膜定位组件215包括薄膜定位支架2151、薄膜定位气缸2152、薄膜定位夹紧板2153;薄膜定位支架2151设置在薄膜进料支架211上,且位于纠偏组件214上方,薄膜定位气缸2152设置在薄膜定位支架2151的顶部,薄膜定位气缸2152的底部穿过薄膜定位支架2151与薄膜定位夹紧板2153连接,通过薄膜定位气缸2152带动薄膜定位夹紧板2153进行升降移动,从而在裁切时能够保证薄膜7呈夹紧固定状态,防止松动造成裁切不整齐的现象。第二薄膜定位组件216包括薄膜定位夹爪气缸2161,薄膜定位夹爪气缸2161设置在薄膜进料支架211上,且位于纠偏组件214下方,薄膜定位夹爪气缸2161的两个夹紧部上均连接有夹紧长板2162;两个夹紧长板2162位于薄膜的两侧,通过薄膜定位夹爪气缸2161便于使薄膜7在竖直状态下进行夹紧,进一步确保了在裁切过程中的稳定和夹紧牢固度。薄膜裁切组件217包括薄膜裁切气缸2171、薄膜裁切导杆移动架2172和薄膜裁切刀片2173;膜裁切气缸2171前后方向设置在薄膜进料支架211的后部,膜裁切气缸2171的前端穿过薄膜进料支架211与薄膜裁切导杆移动架2172中部连接,且薄膜裁切导杆移动架2172移动连接在薄膜进料支架211上,通过膜裁切气缸2171带动薄膜裁切导杆移动架2172进行前后移动,从而便于更好的将竖直状态下的薄膜7进行切断。薄膜裁切刀片2173通过裁切刀连接板设置在薄膜裁切导杆移动架2172的前端,通过薄膜裁切刀片2173进一步便于将薄膜7快捷平整的进行裁切。薄膜底部夹紧组件218包括薄膜底部夹紧升降电缸2181和薄膜夹爪气缸2182;薄膜底部夹紧升降电缸2181纵向设置在薄膜进料支架211的后侧,薄膜底部夹紧升降电缸2181的移动部连接有底部夹紧连接板,底部夹紧连接板前后方向设置,底部夹紧连接板前侧穿过薄膜进料支架211与薄膜夹爪气缸2182连接,且薄膜夹爪气缸2182纵向设置,通过薄膜底部夹紧升降电缸2181带动薄膜夹爪气缸2182进行升降移动,从而将薄膜7在裁切时,通过薄膜底部夹紧组件218和第二薄膜定位组件216进行两端固定,进而便于使薄膜裁切组件217进行更好的裁切,提升夹紧牢固度的同时也提升了裁切效率。薄膜夹爪气缸2182的两个夹爪上连接有T型夹板2183,通过T型夹板2183便于更好的将薄膜7底部的两侧夹紧,提升底部夹紧牢固度和夹紧稳定性。

工作时,通过将薄膜物料套至薄膜物料辊212,并使薄膜7张紧连接在多根辅助导辊213和纠偏组件214的两个纠偏导辊2142上;通过纠偏组件214进行前后纠偏操作;再使薄膜7的底端通过薄膜夹爪气缸2182进行夹紧,通过将薄膜7向下拉动至指定距离,通过薄膜定位气缸2152带动薄膜定位夹紧板2153将水平处的薄膜7进行夹紧固定,通过薄膜定位夹爪气缸2161将竖直处的薄膜7进行夹紧固定,通过薄膜定位夹爪气缸2161带动薄膜裁切导杆移动架2172上的薄膜裁切刀片2173夹紧固定好的薄膜7进行裁切。

通过薄膜进料输送组件21上的多根辅助导辊213呈V形排列便于更好将薄膜7张紧输送,提升薄膜输送张紧度,防止在输送过程中出现松垮无法输送的状况。通过导杆调节气缸2132能够随时带动位于底部的辅助导辊213进行升降移动,从而能够在输送中更好的调节张紧的状态,进一步防止薄膜7在输送出现松垮导致无法输送的状况。通过前后纠偏气缸2143带动纠偏架2144进行前后移动,从而带动薄膜7的前后位置,保证输送的前端和后端在同一平面上,使薄膜7能够整齐输送。通过薄膜定位气缸2152带动薄膜定位夹紧板2153进行升降移动,从而在裁切时能够保证薄膜7呈夹紧固定状态,防止松动造成裁切不整齐的现象。通过薄膜定位夹爪气缸2161便于使薄膜7在竖直状态下进行夹紧,进一步确保了在裁切过程中的稳定和夹紧牢固度。

如图6所示,薄膜与包装盒包装组件22包括包装支架221、上侧包装导辊组件222和下侧包装导辊组件223;包装支架221纵向设置在薄膜进料支架211上,且位于纠偏组件214下方;包装支架221上设置有包装水平定位气缸2211,包装水平定位气缸2211的移动部连接有包装水平定位板2212,且包装水平定位板2212通过包装水平定位滑轨设置在包装支架221上;上侧包装导辊组件222和下侧包装导辊组件223分别对称设置在包装水平定位板2212的上下两侧且结构相同,通过包装水平定位气缸2211带动上侧包装导辊组件222和下侧包装导辊组件223进行水平移动定位。上侧包装导辊组件222包括包装升降气缸2221、包装升降移动板2222、包装配合支架2223、包装输送衔接板2224和包装压合导辊2225;包装升降气缸2221设置在包装支架221的顶部,包装升降移动板2222连接在包装升降气缸2221的底部,且包装升降移动板2222,通过包装升降滑轨设置在包装支架221上,通过包装升降气缸2221带动包装升降移动板2222进行升降移动。包装配合支架2223前后方向设置在包装升降移动板2222上,且包装配合支架2223呈L型,通过L型的包装配合支架2223便于使包装盒6与薄膜7包装组合通过后有更大的空间,从而便于包装盒薄膜组合件转移组件23更好的进行抓取转移。包装输送衔接板2224设置在包装配合支架2223的左侧顶部,通过包装输送衔接板2224便于使薄膜7在输送时保持竖直状;包装输送衔接板2224上设置有多个吸附孔,通过吸附孔便于更好的将薄膜7进行吸附,提升裁切过程中的牢固度,并且与便于将包装盒6与薄膜7组合时确保两者能够较好的进行包装组合。包装压合导辊2225设置在包装配合支架2223的左侧底部,通过薄膜7竖直处在包装压合导辊2225左侧,当包装盒6从上下两侧的包装压合导辊2225之间穿过,将薄膜7压附在包装盒6的表面上。包装盒薄膜组合件转移组件23包括包装盒薄膜组合件转移支架231、包装盒薄膜组合件转移电缸232、包装盒薄膜组合件旋转气缸233和包装盒薄膜组合件夹爪气缸234;包装盒薄膜组合件转移支架231水平设置在机架上,且位于薄膜与包装盒包装组件22的出料端侧,包装盒薄膜组合件转移电缸232设置在包装盒薄膜组合件转移支架231上,包装盒薄膜组合件旋转气缸233设置在包装盒薄膜组合件转移电缸232的移动部,通过包装盒薄膜组合件转移电缸232带动包装盒薄膜组合件旋转气缸233进行移动定位。包装盒薄膜组合件夹爪气缸234设置在包装盒薄膜组合件旋转气缸233的移动部上,通过包装盒薄膜组合件旋转气缸233带动包装盒薄膜组合件夹爪气缸234进行旋转。

工作时,通过包装水平定位气缸2211带动上侧包装导辊组件222和下侧包装导辊组件223进行水平移动定位,通过上侧包装导辊组件222和下侧包装导辊组件223上的包装升降气缸2221带动包装压合导辊2225进行升降定位,使两侧的包装压合导辊2225之间的距离刚好可以使包装盒6通过,通过将裁切断的薄膜7吸附在上下两侧的包装输送衔接板2224上,通过包装盒逐步穿过包装压合导辊2225的同时并将薄膜7包装至包装盒6的表面上,穿过后通过包装盒薄膜组合件转移组件23进行抓取转移。

通过薄膜与包装盒包装组件22上的包装水平定位气缸2211带动上侧包装导辊组件222和下侧包装导辊组件223进行水平移动定位。通过包装升降滑轨设置在包装支架221上,通过包装升降气缸2221带动包装升降移动板2222进行升降移动。通过L型的包装配合支架2223便于使包装盒6与薄膜7包装组合通过后有更大的空间,从而便于包装盒薄膜组合件转移组件23更好的进行抓取转移。通过包装输送衔接板2224便于使薄膜7在输送时保持竖直状。通过吸附孔便于更好的将薄膜7进行吸附,提升裁切过程中的牢固度,并且与便于将包装盒6与薄膜7组合时确保两者能够较好的进行包装组合。

该薄膜进料包装装置2解决了在薄膜输送过程中,常常会出现薄膜没有张紧连接,导致薄膜输送卡顿或停止的问题。以及在薄膜裁切定位过程中,常常容易出现裁切时薄膜松动,导致薄膜出现裁切不整齐以及裁切不到位的问题。

如图7所示,折角转移组件31包括折角转移底板311、折角转移气缸312、折角转移移动板313和多个折角转移夹紧组件314;折角转移底板311水平设置在机架底部,折角转移底板311的中部设置有转移空挡3111;折角转移移动板313通过两条折角转移滑轨设置在折角转移底板311上;折角转移气缸312设置在折角转移底板311进料端的底部,折角转移气缸312的移动部通过折角转移连接板穿过转移空挡3111与折角转移移动板313底部连接,通过折角转移气缸312带动折角转移移动板313进行水平移动定位,便于更好的将包装盒6进行水平输送。多个折角转移夹紧组件314规则排列设置在折角转移移动板313上,每个折角转移夹紧组件314均包括折角转移夹紧支架3141、折角转移夹紧顶升气缸3142、折角转移夹紧顶升移动架3143和折角转移夹爪气缸3144;折角转移夹紧支架3141设置在折角转移移动板313上,折角转移夹紧顶升气缸3142纵向设置在折角转移移动板313上,折角转移夹紧顶升气缸3142的移动部穿过折角转移夹紧支架3141与折角转移夹紧顶升移动架3143的底部连接,折角转移夹紧顶升气缸3142带动折角转移夹紧顶升移动架3143进行升降定位,从而便于更好将包装盒6进行摆放固定。折角转移夹爪气缸3144水平设置在折角转移夹紧顶升移动架3143的顶部,通过折角转移夹爪气缸3144便于将包装盒6左右两侧进行夹紧,从而在移动过程中防止包装盒6掉落。折角转移夹爪气缸3144的两个L型折角转移夹板3145,通过两个L型折角转移夹板3145便于更好的与长方体状的包装盒6进行配合,能够较好的固定包装盒的左右两侧,从而进一步的将包装盒6进行夹紧固定,提升转移稳定性。位于进料端处的折角转移夹紧组件314的前后两侧对称设置有折角前后定位组件315。折角前后定位组件315包括折角前后定位支架3151、折角前后定位气缸3152、折角前后定位移动架3153、折角前后定位夹爪气缸3154和折角前后定位顶升气缸3155;折角前后定位支架3151设置在机架上,折角前后定位气缸3152前后方向设置在折角前后定位支架3151的中部,折角前后定位气缸3152的移动部通过折角前后定位连接板与折角前后定位移动架3153连接,折角前后定位气缸3152带动折角前后定位移动架3153进行前后移动定位。折角前后定位夹爪气缸3154设置在折角前后定位移动架3153的顶部,折角前后定位夹爪气缸3154的两个夹爪上均连接有呈Y型的折角定位夹板31541,通过Y型的折角定位夹板31541便于将包装盒6的前后两端的上下侧进行夹紧固定,提升定位的精确性。每个折角定位夹板31541的内侧两端均设置有折角定位夹块31542,通过折角定位夹块31542进一步提升对包装盒6夹紧的牢固度,并且能带动包装盒6进行精确定位。折角前后定位顶升气缸3155纵向设置在折角前后定位支架3151的内侧,折角前后定位顶升气缸3155用于包装盒6进行升降定位,便于使包装盒6顶升至指定位置。折角前后定位顶升气缸3155的顶部连接有呈L型的顶升定位移动板31551,通过L型的顶升定位移动板31551便于更好的与长方体状的包装盒6相配合,便于与包装盒6的前后两端底部进行配合,提升顶升的配合度以及提升顶升的精确性。

工作时,通过折角前后定位顶升气缸3155对包装盒6进行升降高度上的定位,使包装盒6放置在折角转移夹紧组件314上;通过折角前后定位组件315上的折角前后定位气缸3152带动折角前后定位移动架3153上的折角前后定位夹爪气缸3154进行前后移动,从而使前后两个折角前后定位夹爪气缸3154夹紧包装盒6的前后端进行前后移动定位,通过折角转移夹爪气缸3144将包装盒6左右两侧进行限位;通过折角转移气缸312带动折角转移移动板313上的多个折角转移夹紧组件314进行水平转移定位;通过折角转移夹紧顶升气缸3142带动折角转移夹紧顶升移动架3143进行升降定位。

通过折角转移组件31解决了在将薄膜和包装盒初步包装完后没有对其进行定位,从而容易导致后续在折角过程中出现定位不精准的问题。

通过折角转移组件31上的折角转移气缸312带动折角转移移动板313进行水平移动定位,便于更好的将包装盒6进行水平输送。通过折角转移夹紧顶升气缸3142带动折角转移夹紧顶升移动架3143进行升降定位,从而便于更好将包装盒6进行摆放固定。通过折角转移夹爪气缸3144便于将包装盒6左右两侧进行夹紧,从而在移动过程中防止包装盒6掉落。通过两个L型折角转移夹板3145便于更好的与长方体状的包装盒6进行配合,能够较好的固定包装盒的左右两侧,从而进一步的将包装盒6进行夹紧固定,提升转移稳定性。通过Y型的折角定位夹板31541便于将包装盒6的前后两端的上下侧进行夹紧固定,提升定位的精确性。通过折角定位夹块31542进一步提升对包装盒6夹紧的牢固度,并且能带动包装盒6进行精确定位。通过L型的顶升定位移动板31551便于更好的与长方体状的包装盒6相配合,便于与包装盒6的前后两端底部进行配合,提升顶升的配合度以及提升顶升的精确性。

如图8所示,前侧折角组件32包括前侧折角配合压紧支架321、前侧折角顶部压紧气缸322、前侧折角后侧顶紧气缸323、前侧折角支架324、前侧折角前后移动气缸325和前侧折角模块;前侧折角配合压紧支架321设置在机架上,且位于折角转移组件31后侧,位于前侧折角配合压紧支架321的前侧设置有第一前侧折角包装盒限位架3211,通过第一前侧折角包装盒限位架3211便于更好的对包装盒6进行支撑。第一前侧折角包装盒限位架3211的顶部设置有第一矩形凹口3212,通过第一矩形凹口3212便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。前侧折角顶部压紧气缸322纵向设置在前侧折角配合压紧支架321的顶部前侧;前侧折角顶部压紧气缸322位于折角转移组件31上方;前侧折角顶部压紧气缸322的底部连接有顶部压紧板3221,通过前侧折角顶部压紧气缸322带动顶部压紧板3221进行升降移动将包装盒6的顶部进行压紧。前侧折角后侧顶紧气缸323前后方向设置在前侧折角配合压紧支架321的上部,前侧折角后侧顶紧气缸323的前端连接有后侧顶紧板3231,前侧折角后侧顶紧气缸323带动后侧顶紧板3231移动将包装盒6的后部进行顶紧。前侧折角支架324设置在机架上,且位于折角转移组件31前侧,位于前侧折角支架324的后侧设置有第二前侧折角包装盒限位架3241,第二前侧折角包装盒限位架3241与第一前侧折角包装盒限位架3211相配合对包装盒6进行支撑,第二前侧折角包装盒限位架3241的顶部设置有第二矩形凹口3242,通过第二矩形凹口3242便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。前侧折角前后移动气缸325前后方向设置在前侧折角支架324的顶部中间,前侧折角前后移动气缸325与前侧折角模块连接,并带动前侧折角模块进行前后移动。

前侧折角模块包括前侧折角移动架3261、前侧折角顶紧气缸3262、第一侧部折角气缸3263、第二侧部折角气缸3264、上方前侧折角组和下方前侧折角组;前侧折角移动架3261与前侧折角前后移动气缸325连接,且前侧折角移动架3261通过前侧折角移动滑轨设置在前侧折角支架324;通过前侧折角前后移动气缸325带动前侧折角移动架3261进行前后移动定位。前侧折角顶紧气缸3262设置在前侧折角移动架3261前侧中部,前侧折角顶紧气缸3262的前部连接有前侧折角顶紧杆32621,前侧折角顶紧杆32621的后端穿过前侧折角移动架3261,通过前侧折角顶紧气缸3262带动前侧折角顶紧杆32621移动,使前侧折角顶紧杆32621与后侧顶紧板3231相配合,将包装盒6的前后两端进行夹紧固定。第一侧部折角气缸3263和第二侧部折角气缸3264分别设置在前侧折角移动架3261后侧面中部的左右两侧;第一侧部折角气缸3263和第二侧部折角气缸3264的移动部上连接有侧部折角推板32641,通过第一侧部折角气缸3263带动侧部折角推板32641向中间移动从而将薄膜7折角至包装盒6的前侧。每块侧部折角推板32641的中间设置有侧部折角推块32642,通过侧部折角推块32642与包装盒6的宽度相配合,便于更好的进行薄膜7折角。

上方前侧折角组和下方前侧折角组对称设置在前侧折角移动架3261的上下两侧,上方前侧折角组包括前侧折角升降气缸32651、前侧折角升降板32652、前侧折角翻转气缸32653、前侧折角轴32654;前侧折角升降气缸32651纵向设置在前侧折角移动架3261的前侧,前侧折角移动架3261上位于前侧折角升降气缸32651的移动部设置有升降移动空挡,前侧折角升降板32652通过前侧折角升降滑轨设置在前侧折角移动架3261后侧,前侧折角升降气缸32651的移动部穿过升降移动空挡与前侧折角升降板32652连接,通过前侧折角升降气缸32651带动前侧折角升降板32652进行升降定位。前侧折角升降板32652的底部设置有前侧折角U型空挡32656,通过前侧折角U型空挡32656便于更好的提供给前侧折角顶紧杆32621活动空间。前侧折角翻转气缸32653纵向设置,且前侧折角翻转气缸32653的顶部与前侧折角升降板32652铰接,这样便于使前侧折角翻转气缸32653进行转动,从而便于更好的带动前侧折角轴32654进行旋转,从而实现折角操作。前侧折角轴32654通过轴承水平设置在前侧折角升降板32652底部,前侧折角翻转气缸32653的移动部与前侧折角轴32654的内侧连接,前侧折角轴32654的后侧设置有前侧折角矩形槽32655。前侧折角翻转气缸32653调动前侧折角轴32654向上翻转,从而使位于包装盒6前侧的薄膜7翻折至包装盒6的顶面,下方前侧折角组以相同的方式将前侧的薄膜7翻折至包装盒6的底部,完成包装盒6前侧的折角。

工作时,通过折角转移组件31将包装盒6输送至第一前侧折角包装盒限位架3211和第二前侧折角包装盒限位架3241上,通过前侧折角顶部压紧气缸322带动顶部压紧板3221进行升降移动将包装盒6的顶部进行压紧;通过前侧折角后侧顶紧气缸323带动后侧顶紧板3231移动将包装盒6的后部进行顶紧,并通过前侧折角顶紧气缸3262带动前侧折角顶紧杆32621移动,使前侧折角顶紧杆32621与后侧顶紧板3231相配合,将包装盒6的前后两端进行夹紧固定;通过第一侧部折角气缸3263和第二侧部折角气缸3264带动各自的侧部折角推板32641向中间移动从而将侧部的薄膜7折角至包装盒6的前侧;通过上方前侧折角组上的前侧折角升降气缸32651带动前侧折角升降板32652向下移动,并使下方前侧折角组上的前侧折角升降气缸32651带动前侧折角升降板32652向上移动,使上下两侧的前侧折角轴32654移动至包装盒6前端的上下两侧,通过前侧折角翻转气缸32653带动前侧折角轴32654进行旋转,使位于包装盒6前侧的薄膜7分别翻折至包装盒6的顶面和底面。

该前侧折角组件32解决了在进行薄膜折角过程中,由于无法良好的将包装盒进行固定定位,造成在折角时使包装盒发生移动,造成折角不成功的问题。

通过前侧折角组件32上的第二前侧折角包装盒限位架3241与第一前侧折角包装盒限位架3211相配合对包装盒6进行支撑,通过第一矩形凹口3212和第二矩形凹口3242便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。通过前侧折角顶部压紧气缸322带动顶部压紧板3221进行升降移动将包装盒6的顶部进行压紧。通过前侧折角后侧顶紧气缸323带动后侧顶紧板3231移动将包装盒6的后部进行顶紧。通过前侧折角顶紧气缸3262带动前侧折角顶紧杆32621移动,使前侧折角顶紧杆32621与后侧顶紧板3231相配合,将包装盒6的前后两端进行夹紧固定。通过前侧折角U型空挡32656便于更好的提供给前侧折角顶紧杆32621活动空间。通过前侧折角翻转气缸32653调动前侧折角轴32654向上翻转,从而使位于包装盒6前侧的薄膜7翻折至包装盒6的顶面,下方前侧折角组以相同的方式将前侧的薄膜7翻折至包装盒6的底部,完成包装盒6前侧的折角。

如图9所示,后侧折角组件33包括后侧折角配合压紧支架331、后侧折角顶部压紧气缸332、后侧折角前侧顶紧气缸333、后侧折角支架334、后侧折角前后移动气缸335和后侧折角模块;后侧折角配合压紧支架331设置在机架上,且位于折角转移组件31前侧,位于后侧折角配合压紧支架331的后侧设置有第一后侧折角包装盒限位架3311;通过第一后侧折角包装盒限位架3311便于更好的对包装盒6进行支撑。第一后侧折角包装盒限位架3311的顶部设置有第一限位架矩形凹口3312,通过第一限位架矩形凹口3312便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。后侧折角顶部压紧气缸332纵向设置在后侧折角配合压紧支架331的顶部后侧;后侧折角顶部压紧气缸332位于折角转移组件31上方;后侧折角顶部压紧气缸332的底部连接有后侧折角顶部压紧板3321;通过后侧折角顶部压紧气缸332带动后侧折角顶部压紧板3321进行升降移动将包装盒6的顶部进行压紧。后侧折角前侧顶紧气缸333前后方向设置在后侧折角配合压紧支架331的上部,后侧折角钱侧顶紧气缸333的后端连接有后侧顶紧板3331;通过后侧折角钱侧顶紧气缸333带动后侧顶紧板3331移动将包装盒6的前部进行顶紧。后侧折角支架334设置在机架上,且位于折角转移组件31后侧,位于后侧折角支架334的后侧设置有第二后侧折角包装盒限位架3341,第二后侧折角包装盒限位架3341与第一后侧折角包装盒限位架3311相配合对包装盒6进行支撑,第二后侧折角包装盒限位架3341的顶部设置有第二限位架矩形凹口3342;通过第二限位架矩形凹口3342便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。后侧折角前后移动气缸335前后方向设置在后侧折角支架334的顶部中间,后侧折角前后移动气缸335与后侧折角模块连接,并带动后侧折角模块进行前后移动。

后侧折角模块包括后侧折角移动架3361、后侧折角顶紧气缸3362、第一侧端折角气缸3363、第二侧端折角气缸3364、上方后侧折角组和下方后侧折角组;后侧折角移动架3361与后侧折角前后移动气缸335连接,且后侧折角移动架3361通过后侧折角移动滑轨设置在后侧折角支架334;通过后侧折角前后移动气缸335带动后侧折角移动架3361进行前后移动定位。后侧折角顶紧气缸3362设置在后侧折角移动架3361后侧中部,后侧折角顶紧气缸3362的前部连接有后侧折角顶紧杆33621,后侧折角顶紧杆33621的后端穿过后侧折角移动架3361;通过后侧折角顶紧气缸3362带动后侧折角顶紧杆33621移动,使后侧折角顶紧杆33621与后侧顶紧板3331相配合,将包装盒6的前后两端进行夹紧固定。第一侧部折角气缸3363和第二侧部折角气缸3364分别设置在后侧折角移动架3361后侧面中部的左右两侧;第一侧部折角气缸3363和第二侧部折角气缸3364的移动部上连接有侧端折角推板33641,通过第一侧部折角气缸3363带动侧端折角推板33641向中间移动从而将薄膜7折角至包装盒6的前侧。每块侧端折角推板33641的中间设置有侧端折角推块33642;通过侧端折角推块33642与包装盒6的宽度相配合,便于更好的进行薄膜7折角。

上方后侧折角组和下方后侧折角组对称设置在后侧折角移动架3361的上下两侧,上方后侧折角组包括后侧折角升降气缸33651、后侧折角升降板33652、后侧折角轴33654;后侧折角升降气缸33651纵向设置在后侧折角移动架3361的后侧,后侧折角移动架3361上位于后侧折角升降气缸33651的移动部设置有后侧折角升降移动空挡,后侧折角升降板33652通过后侧折角升降滑轨设置在后侧折角移动架3361后侧,后侧折角升降气缸33651的移动部穿过后侧折角升降移动空挡与后侧折角升降板33652连接,通过后侧折角升降气缸33651带动后侧折角升降板33652进行升降定位。后侧折角升降板33652的底部设置有后侧折角U型空挡33653;通过后侧折角U型空挡33653便于更好的提供给后侧折角顶紧杆33621活动空间。后侧折角轴33654通过后侧折角轴承水平设置在后侧折角升降板33652底部。通过后侧折角轴33654辊压向包装盒6的后侧,从而使位于包装盒6后侧的薄膜7辊压至包装盒6的顶面;下方后侧折角组以相同的方式将后侧的薄膜7辊压至包装盒6的底部,完成包装盒6后侧的折角。

工作时,通过折角转移组件31将包装盒6输送至第一后侧折角包装盒限位架3311和第二后侧折角包装盒限位架3341上,通过后侧折角顶部压紧气缸332带动后侧折角顶部压紧板3321进行升降移动将包装盒6的顶部进行压紧;通过后侧折角钱侧顶紧气缸333带动后侧顶紧板3331移动将包装盒6的前部进行顶紧;并通过后侧折角顶紧气缸3362带动后侧折角顶紧杆33621移动,使后侧折角顶紧杆33621与后侧顶紧板3331相配合,将包装盒6的前后两端进行夹紧固定;通过第一侧部折角气缸3363和第二侧部折角气缸3364带动各自的侧端折角推板33641向中间移动从而将侧部的薄膜7折角至包装盒6的后侧;通过上方后侧折角组上的后侧折角升降气缸33651带动后侧折角升降板33652向下移动,使下方后侧折角组的后侧折角升降气缸33651带动后侧折角升降板33652向上移动;从而使后侧折角轴33654移动至包装盒6后端的上下两侧,通过上下两个后侧折角轴33654均辊压至包装盒6的后侧,使位于包装盒6后侧的薄膜7分别辊压至包装盒6的顶面和底面。

该后侧折角组件33解决了在进行薄膜折角过程中,由于无法良好的将包装盒进行固定定位,造成在折角时使包装盒发生移动,造成折角不成功的问题。

通过后侧折角组件33上的第一后侧折角包装盒限位架3311和第二后侧折角包装盒限位架3341相配合对包装盒6进行支撑,通过第一限位架矩形凹口3312和第二限位架矩形凹口3342便于更好的与长方体状的包装盒6进行配合,提升配合度也便于更好的将包装盒6进行限位。通过后侧折角前后移动气缸335带动后侧折角移动架3361进行前后移动定位。通过后侧折角顶紧气缸3362带动后侧折角顶紧杆33621移动,使后侧折角顶紧杆33621与后侧顶紧板3331相配合,将包装盒6的前后两端进行夹紧固定。通过第一侧部折角气缸3363带动侧端折角推板33641向中间移动从而将薄膜7折角至包装盒6的前侧。通过侧端折角推块33642与包装盒6的宽度相配合,便于更好的进行薄膜7折角。通过后侧折角升降气缸33651的移动部穿过后侧折角升降移动空挡与后侧折角升降板33652连接,通过后侧折角升降气缸33651带动后侧折角升降板33652进行升降定位。通过后侧折角U型空挡33653便于更好的提供给后侧折角顶紧杆33621活动空间。通过后侧折角轴33654辊压向包装盒6的后侧,从而使位于包装盒6后侧的薄膜7辊压至包装盒6的顶面;下方后侧折角组以相同的方式将后侧的薄膜7辊压至包装盒6的底部,完成包装盒6后侧的折角。

如图10所示,包装盒规格检测组件42能够用于检测包装盒6的尺寸大小长度或者宽度;在本发明中包装盒规格检测组件42用于检测包装盒前后长度的大小是否合格。包装盒规格检测组件42包括U型检测支架421、前侧夹紧检测气缸422、后侧夹紧检测气缸423、升降检测气缸424和升降检测限位板425;U型检测支架421设置在机架上,前侧夹紧检测气缸422和后侧夹紧检测气缸423分别设置在U型检测支架421的前后两侧,前侧夹紧检测气缸422和后侧夹紧检测气缸423的移动部上均连接夹紧检测板4221;通过夹紧检测板4221进行前后长度的检测。升降检测气缸424通过升降检测横板设置在U型检测支架421的中间,升降检测限位板425与升降检测气缸424的顶部连接,升降检测限位板425呈矩形状,升降检测限位板425的四个角设置有与包装盒相匹配的直角限位块4251,通过直角限位块4251便于更好的将包装盒6进行限位。升降检测限位板425的左右两侧设置有便于夹取的检测夹取凹口4252,通过检测夹取凹口4252便于检测转移机械手43的抓取。

该检测装置4解决了现有的设备在包装完成后并没有设备检测装置,没有对包装后的产品进行检测,无法对包装质量进行检测的问题。

如图1所示,下料装置5与包装盒进料装置1结构相同,且使用方式与包装盒进料装置1也相同。

一种包装盒自动化生产方法,依次通过以下步骤:

S1:包装盒抓取转移进料;

S2:薄膜输送进料并与包装盒进行初步包装;

S3:薄膜完整包装至包装盒上;

S4:规格检测;

S5:检测后转移下料。

- 一种包装盒进料装置及其方法

- 一种用于包装盒纸板印刷的进料装置