一种航空发动机双轴颈整流叶片轴颈的加工方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及航空发动机压气机叶片加工技术领域,特别涉及一种航空发动机双轴颈整流叶片轴颈的加工方法。

背景技术

某型发动机压气机叶片有一种双头圆柱轴颈的整流叶片,结构参见图1,叶片由叶身1、上轴颈2、下轴颈3组成,上下轴颈的跳动要求严格;目前,加工上下轴颈的主要方法为:采用模锻叶片,先半精车上下轴颈,以上下轴颈为基准加工叶身型面;然后精加工上下轴颈,满足轴颈的尺寸精度和跳动要求;该方法在加工叶身型面的时候,会产生弯曲变形;叶片常用的钛合金材料弹性模量小,变形不易消除;精车轴颈的时候,采用两端中心孔定位压紧,叶身刚性弱,顶尖顶紧后叶身产生弯曲变形,精加工后轴颈的尺寸和跳动不能满足设计要求。

发明内容

本发明要解决的技术问题是提供一种航空发动机双轴颈整流叶片轴颈的加工方法,以解决现有技术中航空发动机双轴颈整流叶片在加工过程中易产生弯曲变形,精加工后轴颈的尺寸和跳动不能满足设计要求的技术问题。

为实现上述目的,本发明提供一种航空发动机双轴颈整流叶片轴颈的加工方法,包括以下步骤:

步骤1:使用浇铸夹具对叶片和随行夹具精密定位;

步骤2:向夹具模腔中浇铸低熔点合金;

步骤3:脱模,取出叶片;

步骤4:在四轴铣床上粗铣两头余量;

步骤5:在车床上车两头轴颈。

进一步地,在步骤1中所述浇铸夹具包括叶背半模和叶盆半模,所述叶背半模上设置有叶背定位销,所述叶背定位销至少设置两个,所述叶盆半模上设置有压紧销,所述压紧销至少设置两个;所述叶背半模和所述叶盆半模之间设置有随行夹具和进排气边定位销,所述叶背半模、所述叶盆半模和所述排气边定位销的端部分别与进气边半模相连接,所述进气边半模与底座固定连接。

进一步地,所述随行夹具由固定连接的外筒和内筒组成,所述内筒上开设有凹槽,所述外筒的两端分别设置有台阶。

进一步地,所述随行夹具由金属材料制成。

进一步地,所述叶盆半模上设置有通孔,所述通孔内设置有压紧销和螺塞,所述压紧销和所述螺塞之间设置有弹簧。

进一步地,所述步骤2中使用的低熔点合金为42%锡58%铋配比的锡铋合金。

与现有技术相比,本发明产生了以下有益效果:本发明的一种航空发动机双轴颈整流叶片轴颈的加工方法,该方法通过使用随行夹具,配合浇铸低熔点合金的方式,对叶片进行基准转换,然后夹持随行夹具经粗铣和精车得到成品叶片;采用基准转换的方式,将叶片上的基准转换至金属随行夹具上,再夹持随行夹具来加工两头轴颈,合格率高,克服了现有技术直接夹持叶片造成叶片弯曲变形导致尺寸超差的弊端。

附图说明

图1为发动机压气机双轴颈整流叶片的结构示意图;

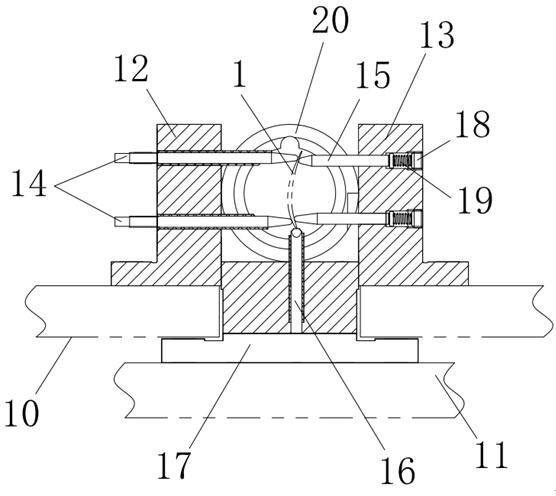

图2为本发明中浇铸夹具的结构示意图;

图3为本发明随行夹具的结构示意图;

图4为图3中沿A-A向的剖视图;

图5为本发明使用随行夹具后叶片的结构示意图;

图6为图5的俯视图;

图7为本发明中粗铣夹具的结构示意图;

图8为本发明中车床夹具的结构示意图;

图9为本发明粗铣轴颈的加工示意图;

图10为本发明车削下轴颈的加工示意图;

图11为本发明车削上轴颈的加工示意图;

附图标记说明:1-叶身,2-上轴颈,3-下轴颈,10-浇铸夹具,11-底座,12-叶背半模,13-叶盆半模,14-叶背定位销,15-压紧销,16-进排气边定位销,17-进气边半模,18-螺塞,19-弹簧,20-随行夹具,21-外筒,22-内筒,23-凹槽,24-台阶,30-低熔点合金,40-立铣刀。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

请参阅图1,本发明提供了一种航空发动机双轴颈整流叶片轴颈的加工方法,包括以下步骤:

步骤1:使用浇铸夹具10对叶片和随行夹具20精密定位,所述随行夹具20由金属材料制成,随行夹具20为圆筒状既可以精确定位又便于车床上夹持,因为低熔点合金30介质的强度较低,夹具直接夹持会变形,所以配合金属套筒的随行夹具20来使用;

步骤2:向夹具模腔中浇铸低熔点合金30;夹具模腔中浇入低熔点合金30,待冷却凝固后脱模取出;使用此种方式浇铸后叶片与随行夹具20之间有较强的附着力,满足加工需求;低熔点合金30容易回收重复使用;封包工序通过浇铸夹具10对叶片和随行夹具20的精密定位,将叶片上的不规则基准转换至规则的随行夹具20的外筒和端面上。随行夹具20随工件流转,以外筒和端面作为加工基准进行后道工序的加工,定位精确稳定,形状规则,便于装夹,最大的优点在于避免了直接用顶尖顶紧叶片造成叶片变形,导致加工尺寸超差;

步骤3:脱模,取出叶片;底座11具有开合功能,冷却后,由底座11打开叶背半模12和叶盆半模13,取出工件。

步骤4:其中叶身1没有余量,上下轴颈3有2~3mm余量,在四轴铣床上粗铣两头余量,浇铸后带随行夹具20的叶片装夹在粗铣夹具中,在四轴铣床上使用立铣刀40粗铣上下轴颈3;先铣削下轴颈33,如图7所示。然后回转转台使夹具回转180度,铣上轴颈22(参见图8);

步骤5:在车床上车两头轴颈在车床上使用车刀车削下轴颈3外圆及端面,如图10所示;掉头装夹后,车上轴颈2外圆及端面,如图11所示。夹具夹持随行夹具20,不会导致叶片变形。得益于定位基准统一,最终加工出的上下轴颈3可以满足图纸的尺寸和跳动要求。车床夹具参见图9,由加长的三爪卡盘软爪改制而成。软爪在车床上镗加工出与随行夹具20外筒匹配的内径和用于端面定位的台阶后,即可使用。

优选的,在步骤1中所述浇铸夹具10包括叶背半模12和叶盆半模13,叶背半模12接触实现定位,所述叶背半模12上设置有叶背定位销14,通过接触实现定位,所述叶背定位销14至少设置两个,所述叶盆半模13上设置有压紧销15通过压紧固定叶片,所述压紧销15至少设置两个;所述叶背半模12和所述叶盆半模13之间设置有随行夹具20和进排气边定位销16,所述叶背半模12、所述叶盆半模13和所述排气边定位销16的端部分别与进气边半模17相连接,所述进气边半模17与底座11固定连接,随行夹具20与进气边半模17、叶背半模12接触实现定位,叶片通过定位销定位在封包夹具中;通过底座11使叶背半模12和叶盆半模13闭合,由压紧销15压紧固定叶片,参见图2。

优选的,所述随行夹具20由固定连接的外筒21和内筒22组成,所述内筒22上开设有凹槽23,所述外筒21的两端分别设置有台阶24,凹槽23用以限制凝固的低熔点合金30在夹具中的转动,进而保证叶片相对随行夹具20的位置稳定;台阶24用以限制凝固的低熔点合金30在夹具中沿长度方向的窜动,进而保证叶片相对随行夹具20的位置稳定(参见图3和图4)。

优选的,所述叶盆半模13上设置有通孔,所述通孔内设置有压紧销15和螺塞18,所述压紧销15和所述螺塞18之间设置有弹簧19,由压紧销15通过弹簧19压紧固定叶片。

优选的,所述步骤2中使用的低熔点合金30为42%锡58%铋配比的锡铋合金, 低熔点合金30的选用;凝固时锡的体积缩小,铋的体积膨胀,利用两种元素体积变化可以互相补偿的特点,42%锡58%铋的配比所形成的低熔点合金30凝固时体积无明显变化,略有增加。一方面有利于充满模腔,另一方面使叶片受膨胀压力,定位牢固,加工中不会松动。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:该方法通过使用随行夹具20,配合浇铸低熔点合金30的方式,对叶片进行基准转换,然后夹持随行夹具20经粗铣和精车得到成品叶片;采用基准转换的方式,将叶片上的基准转换至金属随行夹具20上,再夹持随行夹具20来加工两头轴颈,合格率高,克服了现有技术直接夹持叶片造成叶片弯曲变形导致尺寸超差的弊端。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 一种航空发动机双轴颈整流叶片轴颈的加工方法

- 一种航空发动机轴颈类导流叶片加工方法