一种提高铸造铝铜合金流动性能的方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明属于铝铜合金铸造技术领域,涉及一种能够提高铸造铝铜合金流动性能的方法。

背景技术

铸造铝铜合金作为一种高强度铝合金,凭借其良好的室温性能与高温性能,在航空航天、汽车、船舶、军工等领域得到了广泛的应用。

铸造铝铜合金在具备高强度、高模量、高耐腐蚀性的同时,通过热处理还具备极好的强韧性,能够表现出优异的综合力学性能,是产品轻量化,实现未来以铸代锻、以铝代钢的理想材料。

但是,与其他系列铸造铝合金相比,目前铸造铝铜合金主要存在以下问题:1)、铸造铝铜合金的凝固方式属于糊状凝固,由于合金的结晶温度区间范围较宽,且铸件温度分布比较平坦,在较宽的凝固区间内,液、固并存的凝固区贯穿整个断面,导致合金液的黏度较大,流动性较差。2)、在铝铜合金的凝固过程中,枝晶沿着固液界面不断生长,二次枝晶臂的生长阻碍了铝液的流动和补缩能力,产生晶粒尺寸较大的枝晶组织。

由于上述因素,导致铸造铝铜合金的流动性较差,在铸造过程中容易产生冷隔、浇不足等缺陷,直接影响铝铜合金的充型性能。特别是对于精密铸造的复杂薄壁构件,常常使得薄壁处无法成形。以上问题严重阻碍了铝铜合金在铸造领域的进一步发展。

传统的改善方式是通过提高浇注温度,改善铝铜合金液的流动性能。但是,高温浇注往往会导致铸件的组织晶粒粗大,铸件性能降低。

另外一种改善方式是单一加入Ce、Nd、Er等稀土元素对铝铜合金进行改性,通过在固液界面前沿产生成分过冷,细化铝铜合金晶粒,从而提升铝铜合金液的流动性。然而在添加稀土时,需要延长熔炼时间以使稀土元素充分溶解,这会导致其他元素烧损加剧,同样也会降低铸件的性能。

解决和改善铸造铝铜合金上述两个问题,是提高铸造铝铜合金流动性问题的关键。

发明内容

本发明的目的是提供一种提高铸造铝铜合金流动性能的方法,以提升铸造铝铜合金的流动性,进而提升铸造铝铜合金的铸造性能,为生产复杂薄壁铝铜合金铸件提供技术支持。

本发明所述的提高铸造铝铜合金流动性能的方法是向熔炼均匀的铝铜合金中添加铝铜合金质量0.3~1.5wt%的Al-Ti-C-La-Y中间合金铸锭,熔炼均匀得到流动性能提升的铝铜合金熔液。

其中,所述的Al-Ti-C-La-Y中间合金是以Al粉50wt%、Ti粉40~45wt%、石墨粉3~8wt%,La

其中,本发明所述的铸造铝铜合金可以包括但不限于是ZL201A、ZL202、ZL203、ZL205A、ZL207等各种铸造成型的铝铜合金。

本发明以Al粉、Ti粉、石墨粉、La

将熔炼均匀的铝铜合金熔液浇注至同心三螺旋流动性砂型中进行流动性测试,通过比较螺旋线的长度,证明采用本发明方法的铸造铝铜合金流动性能较普通铸造铝铜合金提升了30%以上。

进一步地,本发明提供了一种更具体的提高铸造铝铜合金流动性能的方法。

1)、按照Al粉50wt%、Ti粉40~45wt%、石墨粉3~8wt%,La

2)、将所述合金粉末冷压成型,于945~955℃惰性气氛中进行高能激光自蔓延反应得到自蔓延产物。

3)、在熔化的铝液中加入上述自蔓延产物,至铝液中Ti元素含量为5~5.3wt%,熔炼均匀并降温至700~710℃,浇注制备Al-Ti-C-La-Y中间合金铸锭。

4)、将铝铜合金精炼熔化后,在惰性气体保护下加入铝铜合金质量0.3~1.5wt%的Al-Ti-C-La-Y中间合金铸锭,熔炼均匀,静置得到流动性提升的铝铜合金熔液。

本发明上述方法中,所述用于制备Al-Ti-C-La-Y中间合金的各种原料,优选使用粒径不大于200μm的粉末原料。

本发明上述方法中,所述原料的球磨混合具体是在(2.0~3.0)×10

更具体地,本发明是在所述真空条件下,按照球料比为8∶1,以转速230~250rpm将原料球磨混合5~6h。

球磨混合结束后,将真空球磨罐恢复至常压,静置1~2h后,再取出真空球磨罐中混合均匀的合金粉末。

进一步地,本发明是将所述混合均匀的合金粉末以载荷15~30kN进行冷压成型。

具体地,本发明所述熔化的铝液是将纯铝锭在940~960℃熔化完全后得到的熔液。

更具体地,本发明将自蔓延产物加入到熔化的铝液中进行熔炼的过程中,每隔10~15min搅拌1~2min,直至铝液中的自蔓延产物颗粒全部熔化,然后静置降温至铝液温度为700~710℃,并保证静置的时间不少于10min。

进而,本发明是将所述静置降温后的铝液浇注在预热至230~250℃的铸锭模具中,制备Al-Ti-C-La-Y中间合金铸锭。

本发明上述方法中,所述铝铜合金的精炼熔化是在730~780℃下进行的,所述精炼包括C

本发明以Al粉、Ti粉、石墨粉、La

本发明在惰性气氛下将Al-Ti-C-La-Y中间合金直接加入到铝铜合金中进行熔炼,其含有的Al

附图说明

图1是同心三螺旋流动性砂型的结构示意图。

图2是实施例1制备自蔓延产物50Al-42Ti-7C-0.5La-0.5Y的扫描电镜图。

图3是实施例1制备Al-5Ti-0.8C-La-Y中间合金的扫描电镜图。

图4是铝铜合金ZL201A和改性铝铜合金ZL201A的同心三螺旋铸件图。

图5是铝铜合金ZL201A和改性铝铜合金ZL201A的铸态晶粒扫描电镜图。

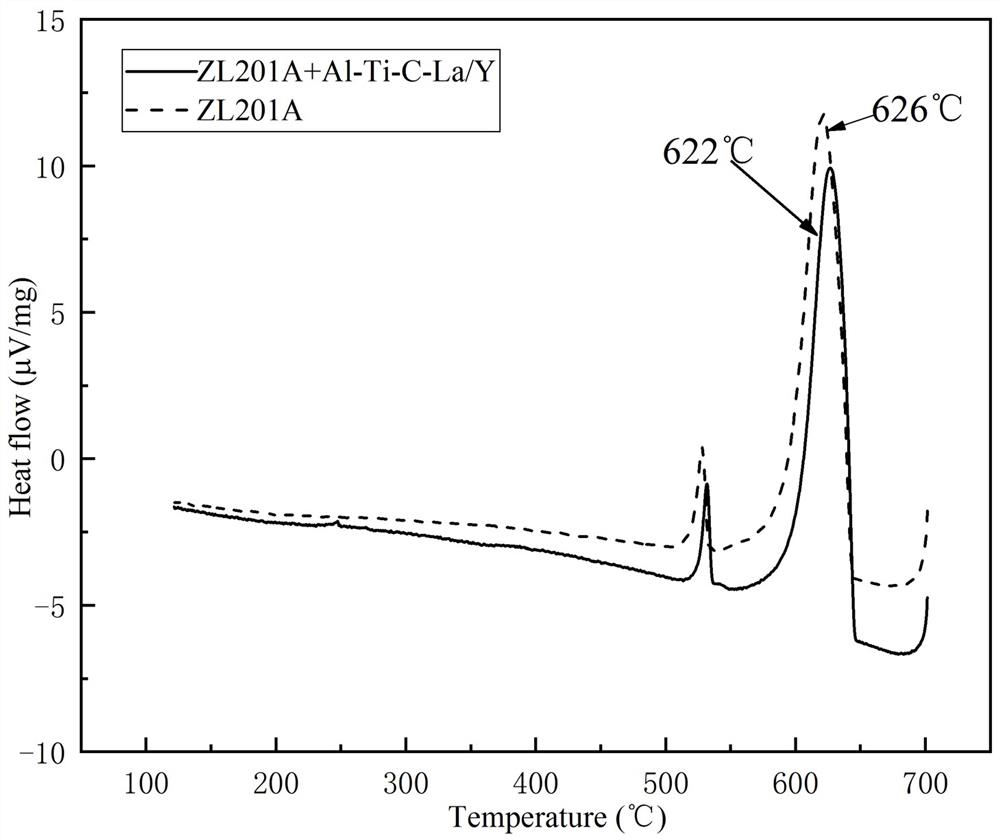

图6是铝铜合金ZL201A和改性铝铜合金ZL201A的结晶曲线图。

图7是实施例2制备自蔓延产物50Al-40Ti-8C-La-Y的扫描电镜图。

图8是实施例2制备Al-5Ti-C-La-Y中间合金的扫描电镜图。

图9是铝铜合金ZL205A和改性铝铜合金ZL205A的同心三螺旋铸件图。

图10是铝铜合金ZL205A和改性铝铜合金ZL205A的铸态晶粒扫描电镜图。

图11是铝铜合金ZL205A和改性铝铜合金ZL205A的结晶曲线图。

具体实施方式

下面结合实施例对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,从而使本领域技术人员能很好地理解和利用本发明,而不是限制本发明的保护范围。本发明以下实施例并没有详尽叙述所有的细节,也不限制本发明仅为以下所述实施例。本领域普通技术人员在不脱离本发明原理和宗旨的情况下,针对这些实施例进行的各种变化、修改、替换和变型,均应包含在本发明的保护范围之内。

本发明说明书中所引用的诸如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

本发明下述实施例中,是采用图1所示的同心三螺旋流动性砂型来测试铝铜合金熔液的流动性。

所述同心三螺旋流动性砂型是参照赵军等(赵军, 陈光昀, 刘旭麟. 同心三螺旋线合金流动性测定仪的研制及应用[J]. 大连工学院学报, 1987(03): 51-58.)设计的流动性砂型。

所述流动性砂型采用的铸型砂为粒度不大于500μm的树脂砂,按粘结剂、固化剂、催化剂的比例为100∶100∶1,以树脂砂、粘结剂、固化剂和催化剂进行混砂后造型,经翻箱、取模后,将砂型风干1天。浇注前用铸造醇基涂料均匀涂覆砂型型腔,涂覆厚度0.3~0.5mm。

砂型上设置有测距点,测距点之间的距离为50mm。

实施例1。

称取Al粉50g、Ti粉42g、石墨粉7g、La

球磨结束后打开气阀,静置2h,取出合金粉末,装入冷压模具中,设定载荷为20kN进行冷压成型。然后在惰性氛围中,以功率4kW的激光进行高能激光自蔓延燃烧,高温合成得到95g自蔓延产物50Al-42Ti-7C-0.5La-0.5Y。

图2是自蔓延产物50Al-42Ti-7C-0.5La-0.5Y的SEM图。从图2可以看出,自蔓延产物中存在有密集分布的Al

将得到的自蔓延产物50Al-42Ti-7C-0.5La-0.5Y用液压机以1t的压力进行破碎。

按照中间合金中Ti元素的质量比为5%,称取222g纯铝加入电阻炉中,于950℃进行熔炼,并在熔化的铝液中加入30g破碎的自蔓延产物,每间隔15min搅拌1min,直至全部熔化,静置15min,至铝液温度为710℃。

将熔化的铝液浇入预热至230℃的金属型铸锭模具中,冷却得到Al-5Ti-0.8C-La-Y中间合金铸锭。

根据图3的SEM图能够更清楚地看出,自蔓延产物经过稀释后,得到的中间合金中含有均匀分布的Al

按照以下成分及其百分含量,配制制备得到铝铜合金ZL201A。

在熔炼炉中加入2.4kg铝铜合金ZL201A,加热至750℃进行熔炼。

待铝铜合金完全熔化后,静置10min,以石墨棒搅拌降温至730℃,加入14.4g C

将铝铜合金熔液重新升至炉温750℃,加入7.2g(0.3wt%)Al-5Ti-0.8C-La-Y中间合金铸锭,以速率1.0L/min通入氩气进行气氛保护。待中间合金全部熔化后,停止通入氩气,将铝液静置自然降温至710℃,浇入准备好的同心三螺旋流动性砂型中。

铸件冷却后开箱取件,测量三条螺旋线的长度,取三条螺旋线的平均长度作为实际流动长度,重复测试三次,以保证数据的稳定性。

同时以未添加中间合金的铝铜合金ZL201A进行流动性测试。

图4分别给出了未添加中间合金的铝铜合金ZL201A(a)和添加有中间合金的改性铝铜合金ZL201A(b)的同心三螺旋铸件图。测试结果显示,普通铝铜合金ZL201A在710℃浇注铸件的流动长度仅为482mm,而以添加有中间合金的改性铝铜合金ZL201A浇注铸件的流动长度提高到652mm,相较于未添加时提升了35.2%,流动性能显著提升。

图5是改性前后铝铜合金ZL201A的晶粒大小对比图。从图中可以明显看出,与图中(a)改性前比较,(b)加入了Al-5Ti-0.8C-La-Y中间合金的ZL201A晶粒明显细化。细小的晶粒可以提升熔体的流动性,故通过加入0.3wt% Al-5Ti-0.8C-La-Y中间合金,可以提升铝铜合金ZL201A的流动性能。

进而,通过图6的铝铜合金ZL201A和改性铝铜合金ZL201A的DSC结晶曲线对比图可以看出,加入中间合金的铝铜合金ZL201A结晶区间缩短4℃,有利于熔体流动,从而提升了铝铜合金ZL201A的流动性。

实施例2。

称取Al粉50g、Ti粉40g、石墨粉8g、La

球磨结束后打开气阀,静置2h,取出合金粉末,装入冷压模具中,设定载荷为20kN进行冷压成型。然后在惰性氛围中,以功率4kW的激光进行高能激光自蔓延燃烧,高温合成得到97g自蔓延产物50Al-40Ti-8C-La-Y。

图7是自蔓延产物50Al-40Ti-8C-La-Y的SEM图。从图7可以看出,自蔓延产物中存在有密集分布的Al

将得到的自蔓延产物50Al-40Ti-8C-La-Y用液压机以2t的压力进行破碎。

按照中间合金中Ti元素的质量比为5%,称取350g纯铝加入电阻炉中,于950℃进行熔炼,并在熔化的铝液中加入50g破碎的自蔓延产物,每间隔15min搅拌1min,直至全部熔化,静置15min,至铝液温度为710℃。

将熔化的铝液浇入预热至230℃的金属型铸锭模具中,冷却得到Al-5Ti-C-La-Y中间合金铸锭。

根据图8的SEM图能够更清楚地看出,自蔓延产物经过稀释后,得到的中间合金中含有均匀分布的Al

按照以下成分及其百分含量,配制制备得到铝铜合金ZL205A。

在熔炼炉中加入2.4kg铝铜合金ZL205A,加热至780℃进行熔炼。

待铝铜合金完全熔化后,静置10min,以石墨棒搅拌降温至730℃,加入14.4g C

将铝铜合金熔液重新升至炉温780℃,加入16.8g(0.7wt%)Al-5Ti-C-La-Y中间合金铸锭,以速率1.0L/min通入氩气进行气氛保护。待中间合金全部熔化后,停止通入氩气,将铝液静置自然降温至710℃,浇入准备好的同心三螺旋流动性砂型中。

铸件冷却后开箱取件,测量三条螺旋线的长度,取三条螺旋线的平均长度作为实际流动长度,重复测试三次,以保证数据的稳定性。

同时以未添加中间合金的铝铜合金ZL205A进行流动性测试。

图9分别给出了未添加中间合金的铝铜合金ZL205A(a)和添加有中间合金的改性铝铜合金ZL205A(b)的同心三螺旋铸件图。测试结果显示,普通铝铜合金ZL205A在710℃浇注铸件的流动长度仅为596mm,而以添加有中间合金的改性铝铜合金ZL205A浇注铸件的流动长度提高到915mm,相较于未添加时提升了53.5%,流动性能显著提升。

图10是改性前后铝铜合金ZL205A的晶粒大小对比图。从图中可以明显看出,与图中(a)改性前比较,(b)加入了Al-5Ti-C-La-Y中间合金的ZL205A晶粒明显细化。细小的晶粒可以提升熔体的流动性,故通过加入0.7wt% Al-5Ti-C-La-Y中间合金,可以提升铝铜合金ZL205A的流动性能。

进而,通过图11的铝铜合金ZL205A和改性铝铜合金ZL205A的DSC结晶曲线对比图可以看出,加入中间合金的铝铜合金ZL205A结晶区间缩短8℃,有利于熔体流动,从而提升了铝铜合金ZL205A的流动性。

- 一种提高铸造铝铜合金流动性能的方法

- 一种提高铸造铝铜合金室温塑性的合金化和热处理方法