一种单轴绕线机

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及绕线机,具体涉及一种单轴绕线机。

背景技术

绕线电感是电路中常用的元器件之一。

绕线电感在生产的过程中需要将极线缠绕点焊在电感上。传统工艺中,对电感进行缠绕和极线点焊的过程动作极为复杂。另外,人工操作时,绕线效率低,极线翻转后的位置难以准确把握,极大的影响点焊操作。目前市场上常见的绕线机一般无法实现高度的自动化,大大降低了生产效率和产品品质。

因此,需要设计一种新的单轴绕线机。

发明内容

本发明要解决的技术问题是提供一种单轴绕线机,能够自动对电感进行双层绕线,将电感极线翻转并将极线焊接在电感的上,自动化程度高,无需人工操作,绕线效率高,且大大提高了绕线电感的良品率。

为了解决上述技术问题,本发明提供了一种单轴绕线机,包括:机箱以及设置在机箱上的飞叉双层绕线机构、电感极线翻转机构和绕线电感焊接机构;所述飞叉双层绕线机构包括极线出线单元、飞叉单元、能够将极线裁断并将新的极线拉到飞叉单元处的拉裁单元和夹持并输送电感的输送单元;所述电感极线翻转机构包括用于夹持与固定绕线电感的电感夹持单元以及对电感极线进行夹持翻转的极线翻转单元;所述绕线电感焊接机构包括极线点焊单元和电感下料单元。

作为优选的,所述飞叉双层绕线机构中的所述飞叉单元包括两组对称设置的飞叉组件,所述飞叉组件能够通过自身旋转对电感进行绕线;所述极线出线单元包括若干个不同高度的用于调节极线的绷紧程度的辊轴组件。

作为优选的,所述输送单元包括夹持旋转驱动源,所述夹持旋转驱动源设置在一U型底座上,所述U型底座内设置一夹持旋转丝杠,所述夹持旋转丝杠的底端连接一夹持固定底座,所述夹持固定底座上旋转设置一夹持中心轴,所述夹持中心轴的底端设置有多个张开的上料夹持瓣。

作为优选的,所述电感夹持单元中设置有夹爪组件,所述夹爪组件包括第一夹爪和第二夹爪;所述第二夹爪设置在第一夹爪的外部,所述第二夹爪的高度大于第一夹爪的高度;所述第一夹爪包括呈镜像设置的两块条状板,所述第二夹爪的端面开设有用于引出绕线电感上两条极线的线槽。

作为优选的,所述极线翻转单元包括翻转夹线部、转动凸轮和支架;所述转动凸轮设置在支架的端部,所述支架上设置有翻转驱动源,所述转动凸轮与翻转驱动源的自由端电连接;所述翻转夹线部与转动凸轮之间增设有连接块,所述翻转夹线部通过连接块可翻转地设置在所述转动凸轮上;所述翻转夹线部内设置有用于将极线夹紧的夹持面,所述夹持面呈“V”字形设置;所述电感夹持单元设置在所述翻转夹线部的旁侧。

作为优选的,所述极线点焊单元包括传送轨道以及设置在所述传送轨道上的点焊组件;所述传送轨道上设置有传送动力源,所述点焊组件与所述传送动力源电连接。

作为优选的,所述点焊组件位于所述电感夹持单元的正上方;所述电感下料单元位于所述电感夹持单元的旁侧。

作为优选的,所述点焊组件包括点焊支架以及设置在所述点焊支架上的点焊头和裁刀;所述点焊头和裁刀位于同一直线上。

作为优选的,所述电感下料单元包括下料支架以及设置在所述下料支架端部的下料吸嘴;所述下料吸嘴与所述夹爪组件位于同一直线上;所述下料吸嘴中设置有真空吸附件。

作为优选的,所述电感夹持单元的旁侧设置有用于收集余线的集线管道。

与现有技术相比,本发明的有益效果是:

1、本发明通过设置飞叉双层绕线机构、电感极线翻转机构以及绕线电感焊接机构。能够自动对电感进行双层绕线,将电感极线翻转并将极线焊接在电感的上,自动化程度高,无需人工操作,绕线效率高,且大大提高了绕线电感的良品率。

2、本发明设置飞叉双层绕线机构,其能够自动的同时完成多层绕线,绕线力度可控,速度快,效率高,品质好。通过极线出线单元自主的调节极线夹紧的程度,并通过飞叉单元自身旋转完成对电感的上线,操作简单,实用性较强。

3、本发明设置电感极线翻转机构;通过电感夹持单元和极线翻转单元;自动的将由输送单元移送的半成品绕线电感进行环抱和极线翻转,电感极线翻转后的位置准确,便于后续的焊接操作。

4、本发明设置绕线电感焊接机构;通过极线点焊单元和电感下料单元,能够将需要进行极线焊接操作的电感进行点焊以及下料。极线焊接的位置精确,点焊效率高。

附图说明

为了更清楚的说明本发明实施例技术中的技术方案,下面将对实施例技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其他的附图。

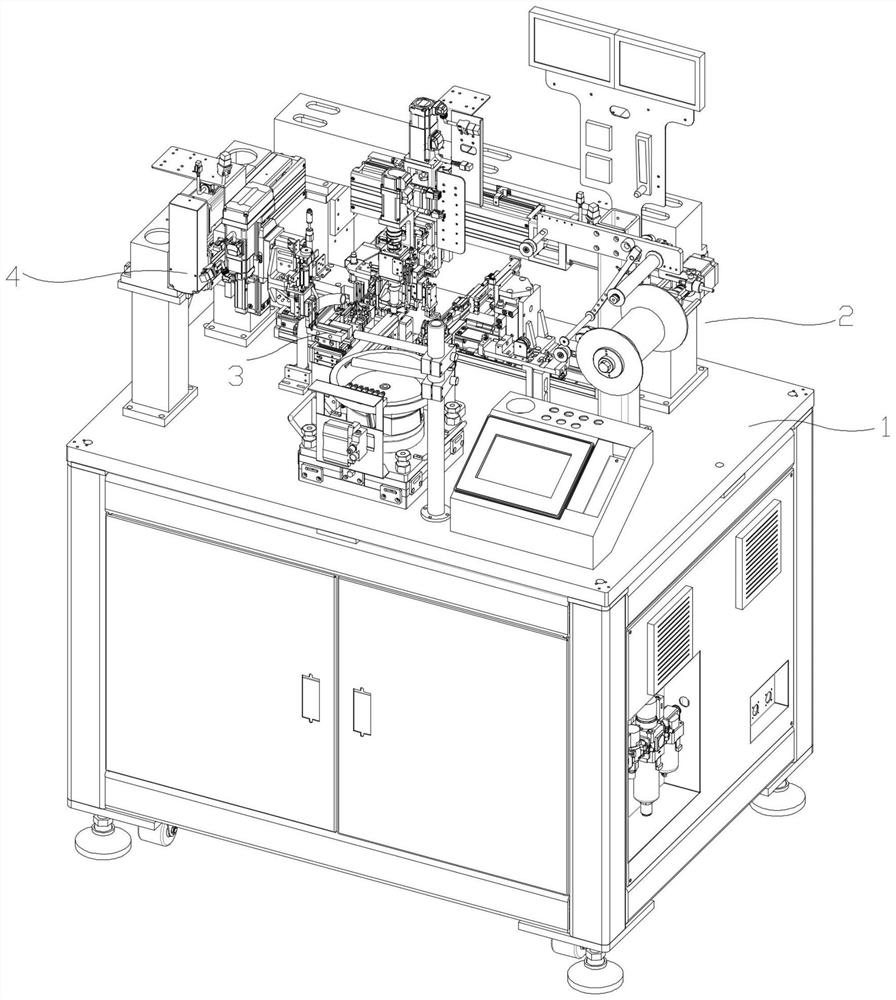

图1为本发明的结构示意图;

图2为输送单元的结构示意图;

图3为飞叉单元的结构示意图;

图4为拉裁单元的结构示意图;

图5为电感夹持单元的结构示意图;

图6为极线翻转单元的结构示意图;

图7为极线点焊单元的结构示意图;

图8为电感下料单元的结构示意图。

其中,1-机箱,2-飞叉双层绕线机构,3-电感极线翻转机构,4-绕线电感焊接机构;

20-夹持旋转驱动源,200-夹持升降驱动源,21-U型底座,22-夹持旋转丝杠,23-夹持固定底座,24-夹持中心轴,241-上料夹持套,242-上料夹持瓣,243- 夹持钩,250-第一伸缩气缸,251-第一固定板,252-第一滑槽,253-第一滑块, 254-第一夹持刀,255-夹持限位板,260-第二伸缩气缸,261-第二固定板,262- 第二滑槽,263-第二滑块,264-第二夹持刀;

30-飞叉旋转驱动源,31-飞叉旋转丝杠,32-旋转轴,321-固定底座,33-中心平台,34-圆台头,35-顶头,36-飞叉固定板,380-滑槽,381-滑块,370-飞叉板,374-凸缘,373-定位柱,372-飞叉定位块;

40-拉裁平台,41-拉裁驱动源一,42-拉裁驱动源二,43-拉裁驱动源三,44- 阻隔块,450-搭线柱,451-压线缝,452-拉裁定位块,453-裁刀,454-拉线夹持板,46-拉线板;

501-第一夹爪,502-第二夹爪,503-线槽,504-凹槽,505-第二驱动源;

601-夹持面,602-第一夹线部,603-连接块,604-转动凸轮,605-第一驱动源;

701-传送轨道,702-点焊组件,703-传送动力源,704-裁线驱动源,705-点焊支架,706-裁刀,707-点焊头,708-点焊驱动源;

801-下料吸嘴,802-下料驱动源,803-下料支架。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本实用型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

参照图1~图8所示,本发明公开了一种单轴绕线机,包括:

机箱1以及设置在机箱1上的飞叉双层绕线机构2、电感极线翻转机构3 和绕线电感焊接机构4。

其中,飞叉双层绕线机构2包括极线出线单元、飞叉单元、能够将极线裁断并将新的极线拉到飞叉单元处的拉裁单元和夹持并输送电感的输送单元。

优选的,极线出线单元包括若干个不同高度的用于调节极线的绷紧程度的辊轴组件,能够很好的提高出线的质量,从而提高上线的质量。

优选的,输送单元包括夹持旋转驱动源20,上述夹持旋转驱动源20设置在一U型底座21上,上述U型底座21内设置一夹持旋转丝杠22,上述夹持旋转丝杠的底端连接一夹持固定底座23,上述夹持固定底座23上旋转设置一夹持中心轴24,上述夹持中心轴24的底端设置有多个张开的上料夹持瓣242,其上套设有上料夹持套241,上述上料夹持套241和上述夹持中心轴24间套设有由驱动源控制Z向高度的夹持钩243。

作为优选的,本发明还应包括连续将电感输送至上述输送单元处的下料机构,此部分技术可为任意现有技术,此处不再详细描述。

上述旋转驱动源20驱动上述夹持中心轴24旋转,上述夹持钩243能够在沿着Z方向升降,用于控制上述上料夹持套241对其下部的上料夹持瓣的开合。

具体的,上述上料夹持瓣242的瓣数为多个,其个数与电感的边数一致,以提高电感的牢固性和保证电感抓取的方向。

作为优选的,上述上料夹持瓣242的底端还设置有上料夹持爪,上述上料夹持爪和上述上料夹持瓣242同轴心,用于直接抓取电感。

上述上料夹持瓣242以夹持中心轴24为中心向四周张开,上述上料夹持套 241套设在上料夹持瓣242的顶端,上述上料夹持套241上开设有凹槽,上述上料夹持瓣242套设在凹槽内,通过控制上述上料夹持套241沿着Z向下降,则张开的上料夹持瓣2240逐渐收拢,则上述上料夹持爪也会同样的收拢,则完成了电感的夹持,反之,则完成电感的下放,其中完成抓取后则上述输送单元沿着X方向输送至飞叉单元进行下一步的旋转上线。

上述输送单元的同一侧分别设置有夹持极线的第一夹持组件和第二夹持组件。

上述第一夹持组件包括第一伸缩气缸250,上述第一夹持组件用于抓取被裁断后的极线的两端,完成上线后,由两组第一夹持刀抓紧极线,为极线提供一定的张紧力方便裁刀对极线进行裁断。另一方面,极线被裁断后会有两端线头悬空,上述第一夹持组件能够防止线头缠绕,提高上线的安全性。

上述第二夹持组件包括设置在上述夹持固定底座23上并靠近上述极线出线单元的第二伸缩气缸260,上述第二伸缩气缸260的底端设置一第二固定板 261,上述第二固定板261的底端固定设置有第二滑槽262,上述第二滑槽262 内对称设置有两组第二滑块263,上述第二滑块263上设置有第二夹持刀264,两组上述第二夹持刀264间设有用于夹持极线空隙,上述第二夹持刀264的端点处设置有有能够夹紧极线的凸缘。

上述第二夹持组件适用于当极线的一端未至拉裁单元处,导致拉裁单元无法将极线传输至飞叉处的情况,具体的:第一夹持组件没有将线压紧导致极线缩回至极线出线单元处,此时利用第二夹持组件将极线拉至拉裁单元处,完成继续的上线循环。

上述飞叉单元包括飞叉旋转驱动源30、上述飞叉旋转驱动源30连接一飞叉旋转丝杠31,上述飞叉旋转丝31杠连接一旋转轴32,上述旋转轴32上旋转设置一固定底座321,上述固定底座321的中心处设置一中心平台33,上述中心平台33的两侧对称设置有飞叉组件,上述飞叉组件包括一飞叉固定板36,上述飞叉固定板36上设置有滑槽380,上述滑槽380内设置有对称设置有两组滑块381,每组上述滑块381上固定一飞叉板370,对称设置的两组飞叉板370 间留有能够让极线通过的间隙,两组上述飞叉板370的顶端设置有能够夹紧极线的凸缘374,上述滑块上设置有飞叉定位块372,上述飞叉板370上设置有定位柱,上述定位柱373卡设在上述飞叉定位块372的侧面。

上述中心平台33的顶端设置有圆柱头34,上述圆柱头34的顶端设置有顶头35,经由上述输送单元运输的电感放置在上述顶头35处。

极线拉至两组上述飞叉板370间夹持,并预留一部分线头超出飞叉板370 外。

其中,上述飞叉旋转驱动源30能够带动旋转轴32旋转,进而带动上述固定底座321旋转,进而带动上述飞叉组件旋转对电感进行上线。

通过驱动滑块381在滑槽380间的滑动来调节两组飞叉板370的间距,进而调节对极线夹持的松紧程度,提高绕线力度的多样性,保证产品品质。

上述拉裁单元包括拉裁平台40,其上设置有能够实现三维运动的拉线板46,上述拉线板46上设置有能够拉动上述拉线板46沿Y轴方向运动的拉裁驱动源二42,以及Z向升降的拉裁驱动源一41,上述拉线板46上还设置有阻隔块44及其能够驱动上述阻隔块44沿着Y轴方向运动的拉裁驱动源三43,上述阻隔块44的自由端设置有一拉线夹持板454,上述拉线夹持板454的自由端设置一拉裁定位块452,上述拉裁定位块452的自由端设置有压线缝451,上述拉线夹持板454的一端能够和上述压线缝451开合连接,上述拉线夹持板的另一端设置有裁刀453。

上述拉裁驱动源43驱动上述阻隔块44带动上述拉线夹持板454与上述压线缝451形成开口,极线穿过上述开口处后被压紧搭设在上述裁刀453处,被拉至上述飞叉单元处进行绕线。

当完成绕线后,由拉裁驱动源二42驱动上述拉线板46移动,利用裁刀将极线割断。

上述拉裁定位块425的另一端设置有方便极线穿过的搭线柱450。

上述搭线柱450用于提高极线的张力,减少极线被压紧过程中断裂的几率。

作为优选的,上线过程中电感可选择单层绕线,也可选择双层绕线,可根据实际的生产需求进行选择,具有灵活性,实用性较强。

上述电感极线翻转机构3包括用于夹持与固定绕线电感的电感夹持单元以及对电感极线进行夹持翻转的极线翻转单元。

其中,上述极线翻转单元包括第一夹线部602、转动凸轮604和支架。上述转动凸轮604设置在支架的端部,上述支架上设置有第一驱动源605,转动凸轮604与第一驱动源605的自由端电连接,使得第一驱动源605能够驱动转动凸轮604进行旋转。

上述第一夹线部602与转动凸轮604之间增设有连接块603,上述第一夹线部602通过连接块603设置在转动凸轮604上。

其中,上述第一夹线部602与转动凸轮604相连接,当第一驱动源605能够驱动转动凸轮604进行旋转时,第一夹线部602能够随之翻转。第一驱动源 605能够驱动第一夹线部602夹持或释放极线。

作为优选的,上述第一夹线部602内设置有夹持面601,上述夹持面601 呈“V”字形设置,能够将极线夹紧。

上述极线翻转单元能够自动对电感上的极线进行翻面;极线能够准确的翻转至相应的位置,保证后续的焊接工序能够正常进行。电感极线翻转后的位置准确;极线在紧贴电感的同时,第一夹线部602夹持极线力度适中,防止极线断裂或松驰,提高绕线电感产品品质,减少不良品的出现。

上述电感夹持单元设置在第一夹线部602的旁侧。

在上述电感夹持单元中设置有夹爪组件,夹爪组件包括第一夹爪501和第二夹爪502。电感夹持单元中还包括第二驱动源505,所述第二驱动源505与所述第一夹爪501和第二夹爪502均进行电连接。

其中第二夹爪502设置在第一夹爪501的外部,第二夹爪502的高度大于第一夹爪501的高度。当夹爪组件加持电感时,能够先使夹爪一夹住电感,再使夹爪二扣住电感,达到先固定好绕线电感再调整角度和位置的目的。

作为优选的,上述第一夹爪501包括两块条状板,上述两块条状板呈镜像设置。在第一夹爪501的夹持面上沿高度方向开设有用于将绕线电感进行环抱的凹槽504。上述凹槽504的宽度小于绕线电感的宽度,其能够保证绕线电感被第一夹爪501夹持时不掉落。

上述第二夹爪502的端面开设有线槽503,上述线槽503能够引出绕线电感上的两条极线。夹爪二能够扣住电感。在极线被焊接在电感上之前,线槽503 能够容纳和定位极线。

优选的,其能够对待加工的绕线电感进行进行夹持移动,自动对电感上的极线进行翻面;极线能够准确的翻转至相应的位置,保证后续的点焊工序能够正常进行。

上述绕线电感焊接机构4包括极线点焊单元和电感下料单元。上述极线点焊单元包括传送轨道701以及设置在传送轨道701上的点焊组件702。在传送轨道701上设置有传送动力源703,点焊组件702与传送动力源703电连接。点焊组件702位于电感夹持单元的正上方,电感下料单元位于电感夹持单元的旁侧。

其中,启动传送动力源703能够将点焊组件702进行往复平移使得其移至电感夹持单元的正上方,便于后续的极线点焊操作。

上述点焊组件702包括点焊支架705以及设置在点焊支架705上的点焊头 707和裁刀706。

其中,点焊组件702中还包括有设置在点焊支架705上的用于驱动点焊头 707进行点焊操作的点焊驱动源708和用于驱动裁刀706进行极线裁切操作的裁线驱动源704。上述点焊驱动源708与点焊头707电连接,裁线驱动源704 与裁刀706电连接。上述点焊头707和裁刀706位于同一直线上。

当点焊头707对极线进行点焊操作后,裁刀706能够将余线进行裁断。其自动化程度较高,无需进行人工操作,极线焊接的位置精确,提高绕线电感产品品质,减少不良品的出现。

上述电感下料单元包括下料支架803以及设置在下料支架803端部的下料吸嘴801。上述下料吸嘴801中设置有真空吸附件。

电感下料单元中还包括有设置在下料支架803上的第三驱动源802,第三驱动源802与下料吸嘴801进行电连接。

在上述电感夹持单元的旁侧设置有用于收集余线的集线管道。

上述下料吸嘴801与夹爪组件位于同一直线上,电感极线点焊完成后通过上述下料吸嘴801能够将点焊好的绕线电感进行下料。无需人工操作,省时省力。

通过设置飞叉双层绕线机构2、电感极线翻转机构3以及绕线电感焊接机构4。能够自动对电感进行双层绕线,将电感极线翻转并将极线焊接在电感的上,自动化程度高,无需人工操作,绕线效率高,且大大提高了绕线电感的良品率。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理能够在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

- 一种单轴绕线机

- 一种单轴音圈绕线机