一种吐丝头动平衡优化设计方法

文献发布时间:2023-06-19 10:19:37

技术领域

本发明属于吐丝机技术领域,尤其涉及一种吐丝机的吐丝头动平衡优化设计方法。

背景技术

吐丝机是高速线材生产中将轧制的线材吐丝成卷以利收集的关键设备。吐丝机主要由输入转子、输出转子、齿轮箱、安全罩和底座等几部分组成,其中输出转子又由转动轴(也称空心轴)、吐丝头、吐丝盘等组成。主要作用是使进入吐丝机空心轴内的线材通过旋转的吐丝管在离心力、惯性力和摩擦力等作用下,随着吐丝管的形状弯曲变形,在出口处达到所要求的曲率,形成螺旋线圈,并均匀、平稳的倾倒在风冷辊道上。

吐丝头作为主要旋转部件,其动不平衡会引起吐丝机的振动超标,这种异常振动一方面会导致吐丝机轴承磨损,从而导致吐丝机出现乱卷,严重影响吐丝质量,被迫进行降速生产;另一方面,振动的超标易导致结构的破坏,对工人人身和生产线的安全生产造成安全隐患。

传统的吐丝头动平衡方法主要是通过经验法进行设计,使吐丝头质心落在旋转轴上,采用该方式有可能只是达到静平衡状态,依然可能有一定的动不平衡量。在吐丝头生产出来后,通过在线动平衡的方式检测吐丝头的振动情况和动不平衡量,但是在对吐丝头进行在线动平衡时,会存在几个问题:(1)由于动不平衡量过大超出在线动平衡机的量程范围;(2)获得吐丝头动平衡合适配重的位置较为困难,现场配重结构形式难以确定,所选取的配重结构容易与其他结构干涉,或者配重外形不合理,导致焊接强度不够,构成安全隐患;(3)配重结构过重,导致吐丝头转动惯量较大,加重电机和轴承负载;(4)分散配重困难,难以在特定配重安装位置准确配重,需反复尝试,不仅效果不佳,而且效率低下。

发明内容

本发明的目的在于提供了一种吐丝头动平衡优化设计方法,能够快速准确地分析出吐丝头达到动平衡状态所需的校正质量和位置,在满足强度要求、轻量化要求下,获得吐丝头动平衡配重结构和安装位置,从而准确高效地获得吐丝头动平衡优化设计方案。

为了实现上述目的,本发明采用的技术方案是:包括如下步骤:

S1:通过计算机辅助设计软件建立吐丝头的三维装配体模型,且吐丝头旋转中心轴与设计软件坐标系的一个坐标轴重合,吐丝头固定端面中心位置为原点;

S2:将吐丝头三维模型导入多体动力学软件中,建立吐丝头的虚拟样机,各部件之间利用固定副与吐丝头主体连接;

S3:根据吐丝头结构,选取垂直于旋转中心轴的第一校正面和第二校正面用于校正,在第一校正面和第二校正面上将吐丝头与地面进行点重合约束,第一校正面和第二校正面与旋转中心轴的交点分别为第一作用点和第二作用点;

S4:根据吐丝头结构,确定第一校正面的第一校正半径和第二校正面的第二校正半径,在第一校正面或第二校正面上施加吐丝头转速,对吐丝头进行动平衡仿真分析,获得第一作用点和第二作用点分别在第一校正面和第二校正面上的受力曲线;

S5:根据第一作用点和第二作用点的受力曲线,分别计算确定吐丝头在第一校正面、第二校正面上的校正相位和校正质量;

S6:根据吐丝头的结构配重要求,分别设计第一校正面和第二校正面的校正质量块,使得校正质量块的质心和重量与计算结果一致;

S7:将校正质量块导入多体动力学软件中的吐丝头动平衡仿真模型进行动平衡验证,若配重后的吐丝头动平衡达到设计要求,执行下一步骤,否则,返回步骤S3;

S8:通过CAE软件对优化后的吐丝头结构进行静、动态特性分析,验证吐丝头结构强度、模态频率、临界转速、动态响应等静动态性能是否达到要求,达到要求则完成设计;否则,重新执行S3步骤。

进一步地,所述步骤S5中,第一作用点在垂直于旋转中心轴的另外两条坐标轴方向的分力分别记为Fa1、Fa2,合力记为F1;第二作用点在垂直于旋转中心轴的另外两条坐标轴方向的分力分别记为Fb1、Fb2,合力记为F2;吐丝头在第一校正面上的校正相位和校正质量分别为第一校正相位

第一校正质量

当Fb1≥0时,

当Fb1<0时,

当Fb2≥0时,

当Fb2<0时,

其中,First表示取第一个值,DV_W为校正过程中施加的吐丝头转速。

进一步地,所述步骤S3和步骤S4中,第一校正面和第二校正面分别尽量靠近吐丝头的两个端面。

进一步地,所述步骤S6中,当吐丝头与校正质量块采用焊接方式连接时,校正质量块的高度

进一步地,所述步骤S6中,当吐丝头与校正质量块通过原有安装孔连接时,第一校正面和第二校正面的位置选择在校正质量块安装位附近;

在步骤S4和S5确定的校正质量块质心位置两端各选多个安装孔作为配重安装位置,若多个安装孔的校正质量块截面积分别为S

本发明的有益效果是:通过采用上述方法,综合应用计算机辅助设计(CAD)、虚拟样机(VPT)、计算机辅助工程(CAE)等多种数字化设计技术,定制吐丝头动平衡优化设计流程,显著提升设计人员动平衡优化设计效率,能够快速准确高效地获得最佳动平衡优化设计方案,并确保结构强度和动态性能满足要求,降低设计时间和成本,提升吐丝头的动态性能和使用寿命,避免安全事故的发生。

附图说明

下面结合附图对本发明作进一步的详细说明。

图1为本发明中吐丝头初始三维模型及配重点A2。

图2为本发明中吐丝头初始三维模型及配重点A1、B1、B2。

图3为本发明中吐丝头动平衡优化前仿真分析模型。

图4为本发明中吐丝头第一校正面JZM1和第二校正面JZM2的位置示意图。

图5为本发明中吐丝头第一作用点JD1在X、Y轴方向的分力示意图。

图6为本发明中吐丝头动平衡优化前的第一校正质量M1和第二校正质量M2。

图7为本发明中吐丝头动平衡仿真分析出的两个校正质量块质心的位置示意图。

图8为本发明中吐丝头第一校正面JZM1校正质量M1优化迭代曲线。

图9为本发明中吐丝头第二校正面JZM2校正质量M2优化迭代曲线。

图10为本发明中吐丝头第一校正面JZM1校正质量块示意图。

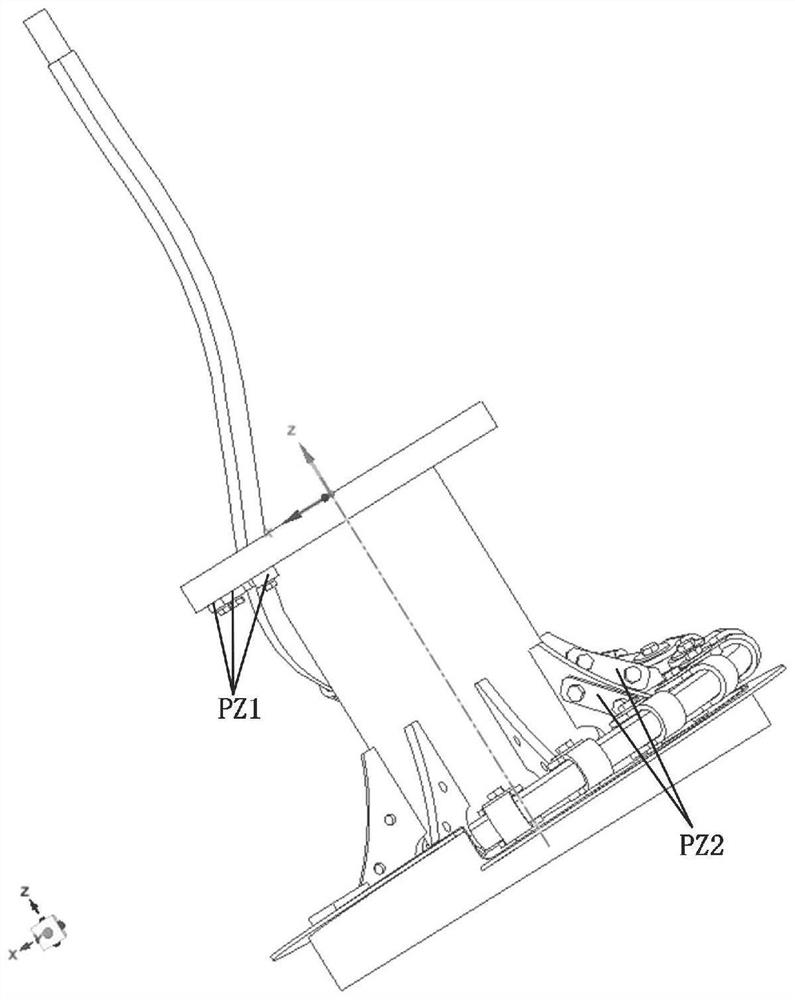

图11为本发明中吐丝头第二校正面JZM2校正质量块示意图。

图12为本发明中吐丝头动平衡优化后校正面JZM1和JZM2的校正质量M1和M2。

图13为本发明中吐丝头动平衡优化后的临界转速Campbell图。

图14为本发明中吐丝头动平衡优化后的等效应力云图。

图15为本发明中吐丝头优化后的结构示意图。

具体实施方式

如图1和图2所示,本发明一种吐丝头动平衡优化设计方法,包括如下步骤。

S1:通过计算机辅助设计(CAD)软件建立吐丝头三维装配体模型,吐丝头三维模型应当准确,装配到位,无干涉,且吐丝头旋转中心轴与一坐标轴重合(为便于叙述,下面以吐丝头旋转中心轴与Z轴重合举例说明),并使吐丝头的固定端面1与旋转中心轴垂直(与XY平面重合),吐丝头固定端面的中心位置为原点(0,0,0)。

S2:将吐丝头三维模型导入多体动力学软件中,建立吐丝头的虚拟样机,其中,吐丝管管夹2、吐丝管3、吐丝盘4、肋板5等分别利用固定副与吐丝头主体6连接,连接后如图3所示。

S3:根据吐丝头结构,选取垂直于旋转中心轴的两个校正面用于校正,分别为第一校正面JZM1和第二校正面JZM2(如图4所示),在第一校正面JZM1和第二校正面JZM2上将吐丝头与地面进行点重合约束,第一校正面JZM1和第二校正面JZM2与旋转中心轴的交点分别为第一作用点JD1和第二作用点JD2。当吐丝头旋转轴为Z轴时,第一作用点JD1的坐标为(0,0,DV_DL1),第二作用点JD2的坐标为(0,0,DV_DL2),其中DV_DL1和DV_DL2为参数化设计变量。

S4:根据吐丝头结构,确定第一校正面JZM1的第一校正半径和第二校正面JZM2的第二校正半径,第一校正半径和第二校正半径分别记为DV_r1和DV_r2。在第一校正面JZM1或第二校正面JZM2上施加吐丝头转速DV_W,对吐丝头进行动平衡仿真分析,获得第一作用点JD1和第二作用点JD2分别在第一校正面JZM1和第二校正面JZM2上的受力曲线。

S5:根据第一作用点和第二作用点的受力曲线,分别计算确定吐丝头在第一校正面、第二校正面上的校正相位和校正质量。

具体的,所述步骤S5中,第一作用点在垂直于旋转中心轴的另外两条坐标轴方向的分力分别记为Fa1、Fa2,合力记为F1;第二作用点在垂直于旋转中心轴的另外两条坐标轴方向的分力分别记为Fb1、Fb2,合力记为F2;吐丝头在第一校正面上的校正相位和校正质量分别为第一校正相位

第一校正质量

当Fb1≥0时,

当Fb1<0时,

当Fb2≥0时,

当Fb2<0时,

其中,First表示取第一个值,DV_W为校正过程中施加的吐丝头转速。如图6所示,优化前吐丝头达到动平衡状态所需的校正质量M1=1.2456kg,M2=3.7855Kg。

S6:根据吐丝头的结构配重要求,设计第一校正面JZM1和第二校正面JZM2的校正质量块,使得校正质量块的质心和重量与计算结果一致;质心位置如图7所示。

S7:将配重结构导入多体动力学软件中的吐丝头动平衡仿真模型进行动平衡验证,如图12所示,优化后所需的校正质量M1=2.9155E-6kg,M2=0.0028kg,确保配重后的吐丝头动平衡达到设计要求,再执行下一步骤。否则,返回步骤S3重新执行。

S8:通过CAE软件对优化后对吐丝头结构进行静、动态特性分析,验证吐丝头结构强度、模态频率、临界转速、动态响应等静动态性能是否达到要求。具体的,如图13吐丝头Campbell图,吐丝头最高转速30r/s小于1阶共振频率39HZ,满足要求;如图14所示,吐丝头最大等效应力94.804MPa小于材料屈服强度250MPa,满足强度要求;完成设计,得到优化后的吐丝头结构(如图15所示)。若不符合设计要求的,则需要返回步骤S3重新执行。

具体的,在所述步骤S3和步骤S4中,为尽量减小整体配重质量,综合考虑配重结构安装位置,吐丝头结构强度、刚度、动态特性等因素,第一校正面JZM1和第二校正面JZM2尽量靠近吐丝头两个端面,即|DV_DL2-DV_DL1|取值尽量大;DV_r1和DV_r2取值也要尽量大。

进一步地,所述步骤S6中,当吐丝头与校正质量块采用焊接方式连接时,对配重位置没有特殊要求。校正质量块的高度

进一步地,所述步骤S6中,当吐丝头与校正质量块通过原有安装孔A和B连接时,第一校正面(JZM1)和第二校正面(JZM2)的位置选择在校正质量块安装位附近;

在步骤S4和S5确定的校正质量块质心位置两端各选多个安装孔作为配重安装位置,若多个安装孔的校正质量块截面积分别为S

第一校正面JZM1上的校正质量块PZ1_1、PZ1_2、PZ1_3…PZ1_n和第二个校正面JZM2上的校正质量块PZ2_1、PZ2_2、PZ2_3…PZ2_n的外形和位置如图10和图11所示。为使吐丝头结构安全合理,各校正质量块高度不能太大,且分析时需将固定螺钉7和8等连接部件均要考虑在内。

本发明针对吐丝头动平衡,在设计阶段对吐丝头进行动平衡优化设计,在满足强度、刚度和动态特性等要求到前提下,获得最佳的吐丝头动平衡优化方案,能显著减小吐丝头在线动平衡的工作量,降低吐丝头振动水平,消除安全隐患,从而提升吐丝机的性能、可靠性和安全性。

以上内容仅用以说明本发明的技术方案,本领域的普通技术人员对本发明的技术方案进行的简单修改或者同等替换,均不脱离本发明技术方案的实质和范围。

- 一种吐丝头动平衡优化设计方法

- 一种高线轧机吐丝头动平衡工装