聚酰亚胺图形化薄膜制备用聚合固化装置及制备方法

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及半导体封装技术领域,特别是一种聚酰亚胺图形化薄膜制备用聚合固化装置及制备方法。

背景技术

伴随着半导体芯片封装的高度集成化和小型化、便携化的发展趋势,对封装布线的密度要求越来越高,为了在相同的封装面积上能有密度更高的布线,则布线的线宽和线距需要大幅减小。在先进封装领域,布线的线宽与线距常常会缩小至2~5um甚至更小。

在半导体芯片先进封装中(例如晶圆级封装、扇出型封装),布线层由图形化的聚酰亚胺介电层以及在填充镶嵌在其中的金属构成,聚酰亚胺介电层图形化的精度和密度决定了布线层的密度。因此,在工艺制程中,保持聚酰亚胺介电层图形化的完整性至关重要。

发明内容

发明目的:本发明的目的在于解决现有的聚酰亚胺图形化薄膜制备方法是通过直接升温并降温是现在图形固化,会导致已经图形化了的薄膜的立体形貌产生些许变形,改变图形化薄膜形貌的完整性,进一步在进行高密度封装即布线间距比较小的时候,会极大地限制封装布线的密度,从而影响封装的小型化的完整性的问题。

技术方案:为解决上述问题,本发明提供以下技术方案:

一种聚酰亚胺图形化薄膜制备用聚合固化装置,包括腔体,腔体上有能够和外界完全隔绝的可封闭门,腔体侧壁内预埋了若干冷却循环水管,腔体内设有升降台,升降台上设有晶圆支架,晶圆支架沿垂直方向设有多个能够单独对晶圆进行加热的加热盘,腔体上还设有氮气进口、气压检测装置、温度检测装置和真空泵,温度检测装置为温度传感器,且温度传感器的检测方向沿斜下的方向朝向任一晶圆支架上的加热盘。

同时设置与氮气发生器连接的氮气进口和真空泵是为了能够在制备过程中维持动态真空平衡。

采用斜下的方式进行温度检测是因为如果采用水平方式进行温度检测,就无法获知整个晶圆厚度方向的完整温度,只能了解到晶圆厚度方向上某个对应水平面的温度,无法提供准确的晶圆温度区间,故此处进一步地采用红外温度传感器,是因为红外线波长较长,具有更好的穿透性。

进一步地,所述温度传感器为红外温度传感器。

进一步地,氮气进口连接氮气生成器,氮气生成器、气压检测装置和真空泵连接到同一个控制装置。

进一步地,温度检测装置、冷却循环水管和加热盘连接到控制装置。

进一步地,所述温度传感器的检测方向和水平面夹角为45°。

进一步地,所述控制装置为89C51单片机。

采用相同的控制装置,是为了能够进行对同一个腔体中的晶圆状态进行统一的气压和温度调整。

一种聚酰亚胺图形化薄膜的制备方法,包括以下步骤:

1)机械手将多个晶圆夹持并输送到腔体内的各加热盘上;

2)关闭可封闭门,对腔体进行抽真空,使得腔体内气压达到mTorr量级的真空状态;

3)以0.5~4℃/s的速度对腔体进行升温,加热到80℃;

4)腔体内保持80℃的状态下60~600s;

5)以0.02~0.1℃/s的速度对腔体进行升温,加热到230℃;

6)腔体内保持230℃的状态下1800s;

7)以2~5℃/s的速度对腔体进行降温,降至室温。

进一步地,所述步骤2)~步骤6)中,腔体内始终保持mTorr量级的真空状态。

进一步地,所述步骤2)~步骤6)中,氮气生成器提供氮气的过程中,同时开启真空泵进行抽真空,使得腔体内始终保持mTorr量级的动态平衡的真空状态。

采用动态平衡的目的是因为流动的氮气可以迅速地把聚合固化过程中产生的废气带走,避免腔体污染。

有益效果:本发明与现有技术相比:

本发明所述的“真空梯度热处理法”的聚合固化装置与工艺方法,通过在真空环境下梯度热处理的方式来完成聚酰亚胺薄膜的聚合固化,使得光刻后图形化的聚酰亚胺薄膜仍然能保持规整的立体形貌,用于保持封装布线之间良好的连接性、以及封装布线的精细化,从而可以增大封装密度以达到缩小整体封装体积的目的。

附图说明

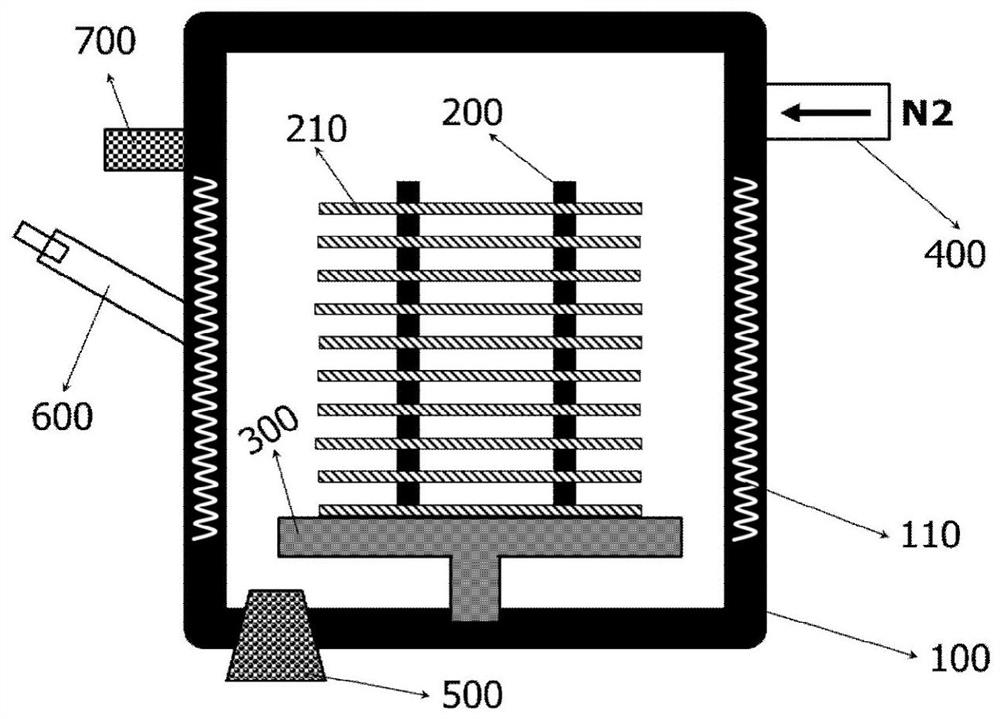

图1为本发明的聚合固化装置的结构示意图;

图2为本发明制备方法的升温表格示意图;

图3为本发明制备方法的升温曲线示意图;

图4为所需进行聚合固化前的晶圆表面结构示意图;

图5为采用现有技术进行聚合固化后的晶圆表面结构示意图。

具体实施方式

下面结合附图和实施例对本发明进行进一步地说明。

实施例1

如图1所示,一种聚酰亚胺图形化薄膜制备用聚合固化装置,包括腔体100,腔体100上有能够和外界完全隔绝的可封闭门(未图示),腔体100侧壁内预埋了若干冷却循环水管110,腔体100内设有升降台300,升降台300上设有晶圆支架200,晶圆支架200沿垂直方向设有多个能够单独对晶圆进行加热的加热盘210,腔体100上还设有氮气进口400、气压检测装置700、温度检测装置600和真空泵500,温度检测装置600为温度传感器,且温度传感器的检测方向沿斜下的方向朝向任一晶圆支架200上的加热盘210。

同时设置与氮气发生器连接的氮气进口和真空泵是为了能够在制备过程中维持动态真空平衡。

采用斜下的方式进行温度检测是因为如果采用水平方式进行温度检测,就无法获知整个晶圆厚度方向的完整温度,只能了解到晶圆厚度方向上某个对应水平面的温度,无法提供准确的晶圆温度区间,故此处进一步地采用红外温度传感器,是因为红外线波长较长,具有更好的穿透性。

温度传感器为红外温度传感器。

用于监测晶圆的温度,并将监测到的晶圆温度实时地反馈给加热盘,使晶圆处于所需要的温度或者升降温状态。

氮气进口400连接氮气生成器,氮气生成器、气压检测装置700和真空泵500连接到同一个控制装置(未图示)。

将监测到的气压值实时反馈给真空泵,使真空泵调节抽速从而让腔体内的气压处于所需要的状态。

温度检测装置600、冷却循环水管110和加热盘210连接到控制装置。

温度传感器的检测方向和水平面夹角为45°。

控制装置为89C51单片机。

采用相同的控制装置,是为了能够进行对同一个腔体中的晶圆状态进行统一的气压和温度调整。

实施例2

如图1至图4所示,一种聚酰亚胺图形化薄膜的制备方法,包括以下步骤:

1)机械手将多个晶圆夹持并输送到腔体100内的各加热盘210上;

2)关闭可封闭门,对腔体100进行抽真空,使得腔体100内气压达到mTorr量级的真空状态;

3)以0.5~4℃/s的速度对腔体100进行升温,加热到80℃;

4)腔体100内保持80℃的状态下60~600s;

5)以0.02~0.1℃/s的速度对腔体100进行升温,加热到230℃;

6)腔体100内保持230℃的状态下1800s;

7)以2~5℃/s的速度对腔体100进行降温,降至室温。

步骤2)~步骤6)中,腔体100内始终保持mTorr量级的真空状态。

步骤2)~步骤6)中,氮气生成器提供氮气的过程中,同时开启真空泵500进行抽真空,使得腔体100内始终保持mTorr量级的动态平衡的真空状态。

采用动态平衡的目的是因为流动的氮气可以迅速地把聚合固化过程中产生的废气带走,避免腔体污染。

当重新布线层结构中有多层聚酰亚胺介电层时,在进行每一层的聚酰亚胺薄膜图形化之后的固化聚合工艺时,均可采用本发明所述的方法,以便保持封装布线之间良好的连接性、以及封装布线的精细化,并在此基础上实现高密度布线和封装的小型化。

图中的800为经过光刻工艺图形化后的聚酰亚胺薄膜,该聚酰亚胺薄膜800具有规整的立体形貌并将其底部的金属焊盘810裸露出来,在之后的聚合固化工艺步骤中,需要使聚酰亚胺薄膜薄膜保持该形貌,即保持焊盘开孔直径d1与相邻开孔间的距离d2的大小基本不变,以便确保金属布线与底层金属810焊盘的有效电连接、以及金属布线的密度。图中的820为芯片,830为塑封体。使用本发明所述的聚合固化装置,对该扇出型晶圆施加本发明所述的“真空梯度热处理法”进行聚合固化,可以最大限度地保持图4所示的图形化的聚酰亚胺薄膜的立体形貌。

对比例3

如图5所示,为对图4所示的扇出型封装晶圆使用常规的聚合固化工艺,即简单快速地加热到其固化温度(例如230度)并在该固化温度下保持一段时间(例如0.5~2小时)来完成聚合固化,那么聚酰亚胺薄膜的立体形貌将会如图5所示,可以看出,此时的聚酰亚胺薄膜在开孔处出现了塌缩,即d1与d2的大小相比聚合固化前会变小,因此会影响到金属布线与焊盘的连接性以及布线密度。

- 聚酰亚胺图形化薄膜制备用聚合固化装置及制备方法

- 聚酰亚胺图形化薄膜制备用聚合固化装置