自动分拣系统

文献发布时间:2023-06-19 11:00:24

技术领域

本申请涉及自动化技术领域,具体涉及一种自动分拣系统。

背景技术

半导体行业中,芯片等产品对粉尘、脏物较为敏感,轻则影响芯片的使用性能,重则导致芯片报废,故在其出厂前需要进行一定的检测,以确保良品率。然而,人工检测效率低,且容易造成芯片二次污染。

发明内容

本申请提供了一种自动实现多个待检测件检测、分拣的自动分拣系统。

本申请提供的自动分拣系统,包括:

机架,所述机架具有检测区和分拣区;

第一治具,所述第一治具设于所述机架上,并用于装设多个待检测件;

传送装置,所述传送装置设于所述机架上,所述传送装置用于将所述第一治具输送至所述检测区或将所述第一治具从所述检测区传送至所述分拣区;

视觉检测装置,所述视觉检测装置设于所述检测区,所述视觉检测装置用于检测位于所述检测区的多个所述待检测件中是否具有不良检测件;及

分拣装置,所述分拣装置设于所述分拣区,所述分拣装置用于在所述传送装置将所述第一治具从所述检测区传送至所述分拣区时分拣出所述不良检测件。

在一种可能的实施方式中,所述第一治具设有多个收容槽,多个所述收容槽间隔设置,每个所述收容槽用于对应收容一个所述待检测件。

在一种可能的实施方式中,所述分拣区包括第一区域,所述分拣装置包括设于所述第一区域的第一定位组件和取放组件,所述视觉检测装置还用于检测所述不良检测件在所述第一治具上的第一位置;所述第一定位组件用于检测所述第一治具移动至所述分拣区时的第二位置,并根据所述第一位置和所述第二位置获取所述不良检测件的目标位置,所述取放组件用于在所述目标位置取出所述不良检测件。

在一种可能的实施方式中,所述分拣区还包括第二区域,所述传送装置还用于在所述取放组件将携带有所述不良检测件的取放组件移动至所述第二区域,所述分拣装置还包括设于所述第二区域的第二定位组件和第二治具,所述第二定位组件用于获取所述不良检测件运动至所述第二区域时的第三位置和所述第二治具的第四位置,所述取放组件根据所述第三位置及所述第四位置将所述不良检测件放置于所述第二治具内。

在一种可能的实施方式中,所述视觉检测装置包括相机和多个光源,多个所述光源呈环形排列,所述相机用于在所述光源的照射下检测每个所述待检测件上的刮痕、污物和焊点缺陷中的至少一种。

在一种可能的实施方式中,所述传送装置包括第一传送组件和第二传送组件,所述第一传送组件用于将所述第一治具移动至所述视觉检测装置的检测区;所述第二传送组件用于将所述第一治具从所述视觉检测装置的检测区移动至所述分拣装置的分拣区。

在一种可能的实施方式中,所述第一传送组件设有第一滑槽,所述第二传送组件设有第二滑槽,当所述第一治具位于所述第一传送组件上时,所述第一治具于所述第一滑槽内滑动;当所述第一治具位于所述第二传送组件时,所述第一治具于所述第二滑槽内滑动。

在一种可能的实施方式中,所述第二传送组件还包括设于所述第二滑槽内的卡勾,所述卡勾沿所述第一治具在所述第二滑槽内的滑动方向延伸,所述卡勾用于在多个所述待检测件被所述视觉检测装置检测完成之后勾取所述第一治具。

在一种可能的实施方式中,所述自动分拣系统还包括设于所述机架的上料装置,所述上料装置用于收容层叠设置的多个所述第一治具,所述传送装置用于依次将位于顶层的所述第一治具传送至所述检测区。

在一种可能的实施方式中,所述自动分拣系统还包括设于所述机架的下料装置,所述传送装置还用于将分拣完成的所述第一治具依次传送至所述下料装置,所述下料装置用于将分拣完成的所述第一治具依次层叠设置。

本申请提供的自动分拣系统通过设置机架、传送装置、视觉检测装置及分拣装置,使传送装置将装设于第一治具内的多个待检测件运动至检测区,通过视觉检测装置检测多个待检测件中的不良检测件,之后,传送装置再将第一治具从检测区移动至分拣区,通过分拣装置分拣出其中的不良检测件,从而实现检测、分拣的全自动化,可避免待检测件的二次污染,提高检测、分拣的效率和可靠性。此外,第一治具上设有多个待检测件,自动分拣系统可一次完成第一治具上多个待检测件的检测、分拣,较大的提高了效率。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

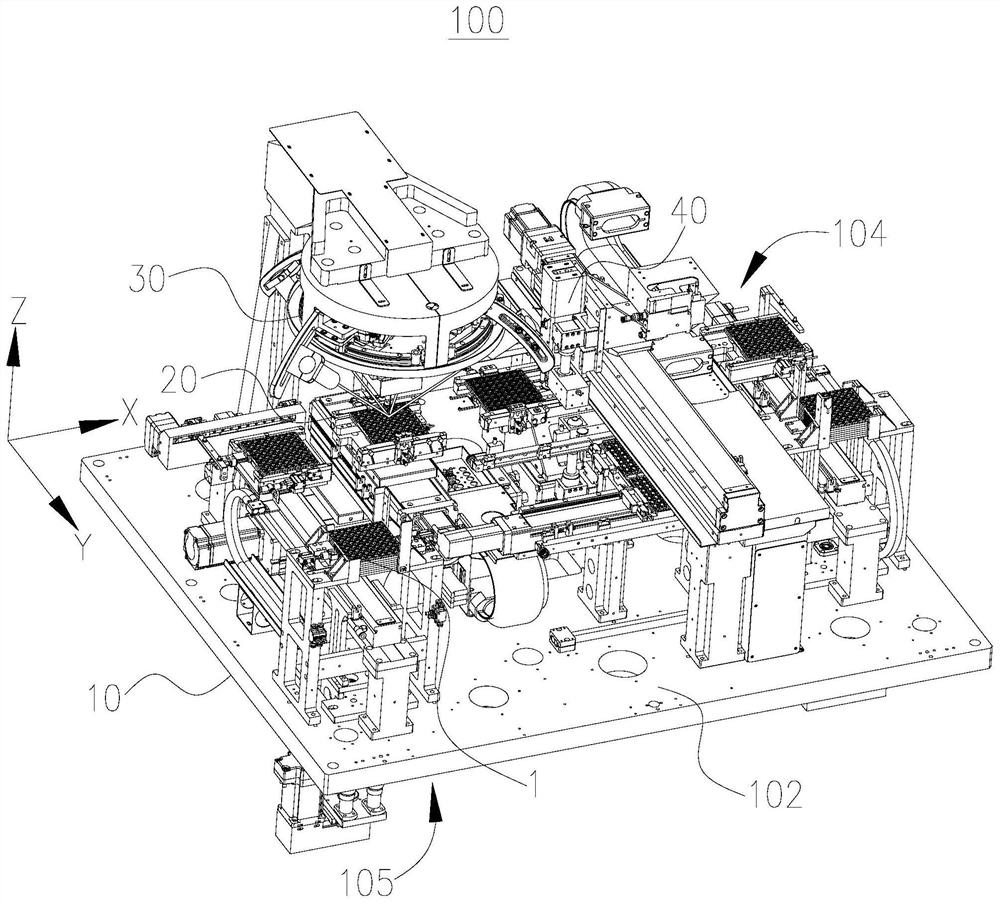

图1是本申请实施例提供的一种自动分拣系统的结构示意图;

图2是图1所示自动分拣系统的机架的结构示意图;

图3是图2所示自动分拣系统具有上料区、检测区、分拣区及下料区的结构示意图;

图4是图2所示分拣区包括第一区域和第二区域的结构示意图;

图5是图1所示自动分拣系统中第一治具的局部放大示意图;

图6是图5所示第一治具的平面示意图;

图7是图1所示自动分拣系统的传动装置的结构示意图;

图8是图7所示传动装置中第一传动组件的局部放大示意图;

图9是图1所示自动分拣系统的分拣装置的结构示意图;

图10是图7所示传动装置中第二传动组件的局部放大示意图;

图11是图1所示自动分拣系统的上料装置的结构示意图;

图12是图11所示自动分拣系统的上料装置的局部放大示意图;

图13是图1所示自动分拣系统的下上料装置的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。本申请所列举的实施例之间可以适当的相互结合。

如图1所示,图1为本申请实施例提供的一种自动分拣系统100的结构示意图。自动分拣系统100用于对装设于第一治具1的多个待检测件进行分拣。其中,待检测件可以为芯片,例如:摄像头传感器芯片。自动分拣系统100对多个待检测件进行分拣可以理解为自动分拣系统100将多个待检测件中的合格检测件和不良检测件进行区分、归类。

为便于描述,以自动分拣系统100的长度方向、宽度方向及高度方向建立坐标系。其中,自动分拣系统100的长度方向记为X轴方向,自动分拣系统100的宽度方向记为Y轴方向,自动分拣系统100的高度方向记为Z轴方向,箭头所指方向记为正向。

如图1所示,自动分拣系统100包括机架10、传送装置20、视觉检测装置30及分拣装置40。

请参照图1和图2,机架10用于承载传送装置20、视觉检测装置30和分拣装置40。一实施例中,机架10包括外壳101和工作台102。外壳101围设形成作业空间。可选的,外壳101围设形成半封闭或封闭的作业空间。当外壳101围设形成封闭的作业空间时,外壳101上可设置窗口以利于查看作业空间内多个待检测件的检测、分拣情况。本申请实施例中,外壳101上设有显示器103,显示器103用于显示多个待检测件的检测和分拣情况。工作台102设于外壳101内。可选的,工作台102将作业空间划分为上部空间104和下部空间105。上部空间104用于设置传送装置20、视觉检测装置30和分拣装置40。下部空间105用于布线、收容主控制器等。当然,在其他实施例中,上部空间104可用于布线、收容主控制器等。下部空间105可用于设置传送装置20、视觉检测装置30和分拣装置40。本申请实施例中,上部空间104可以理解为工作台102朝向外壳101的顶部的空间,下部空间105可以理解为工作台102朝向外壳101的底部的空间。一般而言,外壳101的底部可放置或固定于地面。外壳101的顶部与外壳101的底部沿Z轴方向相对。

如图3所示,机架10上形成上料区141、检测区142、分拣区143和下料区144。具体的,本申请实施例中上部空间104用于实现第一治具1内多个待检测件的检测和分拣。上部空间104包括上料区141、检测区142、分拣区143和下料区144。上料区141用于提供多个待检测件。检测区142用于实现第一治具1内多个待检测件的检测。分拣区143用于实现第一治具1内不良检测件的分拣工序和不良检测件的存放。下料区144用于存放分拣完成的合格检测件。

请参照图1和图3,传送装置20设于机架10上。具体的,传送装置20设于工作台102的表面,传送装置20可带动第一治具1在工作台102的表面移动。传送装置20用于传送第一治具1。可以理解的,传送装置20用于将第一治具1从上料区141移动至检测区142,传送装置20还用于在视觉检测装置30对多个待检测件检测完成后将第一治具1从检测区142移动至分拣区143,以及传送装置20还用于将分拣工序完成后的第一治具1和其内的合格检测件传送至下料区144。

请参照图1和图3,视觉检测装置30设于检测区142,视觉检测装置30用于在传送装置20移动第一治具1至检测区142时检测多个待检测件中是否具有不良检测件。可选的,视觉检测装置30的一端连接于工作台102的侧面。视觉检测装置30的另一端在沿Z轴方向位于传送装置20背离工作台102的表面的一侧。视觉检测装置30的另一端朝向工作台102的表面。

当传送装置20将第一治具1从上料区141移动至检测区142时,视觉检测装置30用于检测每个待检测件上的刮痕、污物和焊点缺陷等。具体的,视觉检测装置30用于依次拍摄第一治具1内的每个待检测件,并获取每个待检测件图像信息。其中,每个待检测件的图像信息可以包括像素信息、亮度信息、颜色信息等。视觉检测装置30根据每个待检测件的图像信息确定每个待检测件是否具有刮痕、污物和焊点缺陷等。若待检测件上发现刮痕、污物和焊点缺陷等则记录为不良检测件。视觉检测装置30将记录的不良检测件的信息传送至分拣装置40或者传送至主控制器。

其中,不良检测件的信息可以包括不良检测件的数量信息、不良检测件于第一治具1的位置等。以下实施例中,视觉检测装置30所检测的不良检测件于第一治具1的位置记为第一位置。第一位置可以包括不良检测件的几何中心相对于第一治具1的几何中心的坐标值。当然,在其他实施例中,第一位置可以包括不良检测件上的第一标记点相对于第一治具1上的第二标记点的坐标值。第一标记点和第二标记点可以为预先存储于视觉检测装置30或主控制器的标记点。

可以理解的,不良检测件的数量可能为零个、一个或者多个。当不良检测件的数量为零时,传送装置20可将第一治具1直接经检测区142传送至下料区144。当不良检测件的数量为一个时,传送装置20可将第一治具1传送至分拣区143,通过分拣区143的分拣装置40将该不良检测件取出,再将第一治具1从分拣区143传送至下料区144。当不良检测件的数量为多个时,传送装置20可将第一治具1传送至分拣区143,通过分拣区143的分拣装置40将多个不良检测件依次取出后,将第一治具1从分拣区143传送至下料区144。

请参照图1和图4,分拣装置40设于分拣区143。分拣区143包括第一区域143a和第二区域143b。分拣装置40用于在传送装置20将第一治具1从检测区142移动至第一区域143a时分拣出不良检测件,以及分拣装置40用于在传送装置20将不良检测件移动至第二区域143b时,将不良检测件放置于第二区域143b。可选的,分拣装置40在沿Z轴方向位于传送装置20背离工作台102的表面的一侧。换言之,分拣装置40位于传送装置20的上方。当传送装置20将第一治具1从检测区142移动至第一区域143a时,分拣装置40可沿Z轴方向运动以取出第一治具1内的不良检测件。当传送装置20将不良检测件从第一区域143a移动至第二区域143b时,分拣装置40可沿Z轴方向运动以放下不良检测件。可选的,分拣装置40可以包括吸盘,吸盘沿Z轴方向运动,并靠近或接触第一治具1内的不良检测件以将其吸出。通过吸盘吸取第一治具1内的不良检测件可减少对不良检测件的刮伤,提高不良检测件的再次利用率。当然,在其他实施例中,吸盘还可以被替换为夹子、卡爪等,夹子、卡爪沿Z轴方向运动,并靠近或接触第一治具1内的不良检测件以将其取出。

本申请提供的自动分拣系统100通过设置机架10、传送装置20、视觉检测装置30及分拣装置40,使传送装置20将装设于第一治具1内的多个待检测件运动至检测区142,通过视觉检测装置30检测多个待检测件中的不良检测件,之后,传送装置20再将第一治具1从检测区142移动至分拣区143,通过分拣装置40分拣出其中的不良检测件,从而实现检测、分拣的全自动化,可避免待检测件的二次污染,提高检测、分拣的效率和可靠性。此外,第一治具1上设有多个待检测件,自动分拣系统100可一次完成第一治具1上多个待检测件的检测、分拣,较大的提高了效率。

如图5所示,第一治具1设有多个收容槽11。多个收容槽11间隔设置。每个收容槽11用于对应收容一个待检测件。一实施例中,第一治具1包括多个沿X轴方向和多个沿Y轴方向排列的十字结构12。四个相邻的十字结构12之间围设形成一个收容槽11。多个待检测件分别收容于对应的收容槽11内时,十字结构12可用于限位待检测件,以避免待检测件在第一治具1移动时滑落。可选的,待检测件沿Y轴方向限位于十字结构12上,待检测件沿X轴方向的尺寸小于收容槽11沿X轴方向的尺寸,从而,可预留相应的空间,以便于分拣装置40夹取或抓取第一治具1上的不良检测件,或者便于分拣装置40从不良检测件的侧部吸取。可选的,待检测件沿Z轴方向部分凸出于收容槽11外,从而可使分拣装置40在接触待检测件时将待检测从收容槽11内吸出,以增加吸力,提高吸取的可靠性,或者便于分拣装置40夹取或抓取不良检测件的侧部。

为便于清楚的说明本申请实施例的方案,本申请实施例中以第一治具1具有四个收容槽11为例,可以理解的,本申请收容槽11的数量和排列方式包括但不限于以下实施方式所列举的收容槽11的数量和排列方式。

一实施方式中,如图6所示,四个收容槽11分别记为第一收容槽110、第二收容槽112、第三收容槽113和第四收容槽114。第一收容槽110与第二收容槽112沿X轴方向排列。第三收容槽113与第四收容槽114沿X轴方向排列。第一收容槽110与第三收容槽113沿Y轴方向排列。第二收容槽112与第四收容槽114沿Y轴方向排列。第一待检测件21位于第一收容槽110内。第二待检测件22位于第二收容槽112内。第三待检测件23位于第三收容槽113内。第四待检测件24位于第四收容槽114内。

如图7所示,传送装置20包括第一传送组件201和第二传送组件202。第一传送组件201用于将第一治具1从上料区141移动至检测区142。第一传送组件201可实现第一治具1在工作台102上沿X轴方向的移动和沿Y轴方向的移动。第二传送组件202用于将第一治具1从检测区142移动至分拣区143。第二传送组件202可实现第一治具1在工作台102上沿X轴方向的移动和沿Y轴方向的移动。

如图7所示,视觉检测装置30包括固定架301、第一相机302和多个光源303。第一相机302与光源303设于固定架301上。可选的,多个光源303呈环形排列。第一相机302用于在多个光源303的照射下检测待检测件上的刮痕、污物和焊点缺陷中的至少一种。本申请实施例中,视觉检测装置30包括四个环形排列的光源303和一个沿Z轴方向设置的第一相机302。其中,四个光源303可于固定架301上滑动,以实现照射位置的角度调节,第一相机302可沿Z轴方向运动或者固定于固定架上,第一相机302运动时可实现焦距的调节。

一实施例中,请参照图6和图7,第一传送组件201将第一治具1移动至检测区142(参照图4)后,视觉检测装置30开始检测第一待检测件21时,此时主控制器可控制第一传送组件201将第一治具1内的第一待检测件21移动至第一相机302的焦点位置,实现第一待检测件21的检测。当第一待检测件21检测完成后,第一传送组件201将第一治具1沿X轴反向移动,使第二待检测件22位于第一相机302的焦点位置,实现第二待检测件22的检测。当第二待检测件22检测完成后,第一传送组件201将第一治具1沿Y轴正向移动,使第四待检测件24位于第一相机302的焦点位置,实现第四待检测件24的检测。当第四待检测件24检测完成后,第一传送组件201将第一治具1沿X轴正向移动,使第三待检测件23位于第一相机302的焦点位置,实现第三待检测件23的检测。当然,在其他实施例中,还可以通过调节相机方位,以改变第一相机302的焦点位置,实现第一治具1内所有待检测件的检测。当然,还可以结合第一治具1位置的调节和第一相机302方位调节实现第一治具1内所有待检测件的检测。

其中,请参照图7和图8,第一传送组件201包括第一导轨210和第二导轨211。第一导轨210沿X轴方向延伸。第二导轨211沿Y轴方向延伸。第二导轨211设于工作台102上。第二导轨211内设有滑块212。滑块212可于第二导轨211内沿Y轴方向滑动。当滑块212沿Y轴方向滑动时,可带动第一治具1沿Y轴方向移动。第一导轨210设于该滑块212上。第一导轨210形成第一滑槽213。当第一治具1位于第一传送组件201上时,第一治具1于可于第一滑槽213内滑动,实现第一治具1沿X轴方向的移动。当所述第一治具1位于所述第二传送组件202时,所述第一治具1于所述第二滑槽223内滑动。

本实施例中的第一传动组件可实现第一治具1在工作台102上多个方向的移动,使得第一治具1内的多个待检测件能够位于视觉检测装置30的检测中心位置处,从而提高视觉检测装置30对于每个待检测件的检测的可靠性。

如图9所示,分拣装置40包括第一定位组件401、取放组件402、第二定位组件403和第二治具404。一实施方式中,视觉检测装置30将检测到不良检测件在第一治具1上的第一位置发送至第一定位组件401,第一定位组件401检测第一治具1移动至分拣区143(参照图3)时的第二位置。第一定位组件401根据第一位置和第二位置获取确定不良检测件的目标位置。另一实施方式中,视觉检测装置30将检测到不良检测件在第一治具1上的第一位置发送至主控制器,主控制器控制第一定位组件401检测第一治具1移动至分拣区143时的第二位置。主控制器根据第一位置和第二位置获取确定不良检测件的目标位置。

一实施例中,请参照图4和图9,第一定位组件401包括第二相机410。当第二传送组件202将第一治具1从检测区142移动至分拣区143的第一区域143a后,第二相机410对第一治具1进行拍照,并确定第一治具1在第一区域143a的第二位置。第二位置可以包括第一治具1的几何中心的X轴坐标和Y轴坐标。当然,在其他实施例中,第二位置可以包括第一治具1内其他目标点的位置。其他目标点可以是第一治具1上的任意点,或者第一治具1上设置的定位点、标记点等。本申请实施例中,以第二位置为第一治具1的几何中心的坐标为例。第一定位组件401根据第一位置(即不良检测件的几何中心相对于第一治具1的几何中心的X轴坐标和Y轴坐标)和第二位置(即第一治具1的几何中心的X轴坐标和Y轴坐标)计算出不良检测件的目标位置。其中,目标位置即不良检测件的在第一区域143a时位置。

取放组件402根据目标位置取出不良检测件。可选的,在第一定位组件401或者主控制器的控制下取放组件402根据该目标位置取出不良检测件。

在一种实施方式中,主控制器根据不良检测件的目标位置调节第一治具1的位置,使第二传送组件202将该不良检测件的目标位置(x

在另一种实施方式中,主控制器根据待取出的不良检测件的目标位置调节第一治具1的位置和/或取放组件402的位置,使待取出的不良检测件的位置坐标(x

其中,请参照图9和图10,第二传送组件202包括第三导轨220和第四导轨221。第三导轨220设于工作台102上。第三导轨220沿X轴方向延伸。第三导轨220形成第二滑槽223,使第一治具1于第二滑槽223内沿X轴方向的移动。第四导轨221在沿Z轴方向设于第三导轨220的上方,并与第三导轨220相间隔。第四导轨221沿Y轴方向延伸。第四导轨221用于实现夹取组件沿Y轴方向的移动。可以理解的,夹取组件滑动设于第四导轨221上。

一实施方式中,请参照图8至图10,第二传送组件202还包括设于第二滑槽223内的卡勾224。卡勾224沿第一治具1在第二滑槽223内的滑动方向延伸,卡勾224用于在多个待检测件被视觉检测装置30检测完成之后勾取所述第一治具1。具体的,当第三导轨220与第一导轨210对接时,卡勾224从第一滑槽213内将第一治具1勾取到第二滑槽223内。

本实施例中,传送装置20的第二传送组件202可实现取放组件402沿Y轴方向的移动以及第一治具1沿X轴方向移动,通过结合取放组件402沿Y轴方向的移动和第一治具1沿X轴方向移动,可实现第一治具1内不同位置的多个不良检测件的分拣。第一定位组件401对第一区域143a的不良检测件进行拍照定位可提升取放组件402取出不良检测件时的定位可靠性,避免取放组件402碰伤第一治具1内的合格检测件。

进一步的,请参照图4和图9,传送装置20还用于在取放组件402将不良检测件取出后移动取放组件402至分拣区143的第二区域143b,使取放组件402将不良检测件放置于第二区域143b。

具体的,分拣装置40还包括设于第二区域143b的第二定位组件403和第二治具404。第二定位组件403用于在取放组件402将不良检测件移动至第二区域143b时获取不良检测件的第三位置。其中,第三位置包括不良检测件在第二区域143b时的X轴坐标和Y轴坐标。取放组件402根据第三位置及第二治具404的位置将不良检测件放置于第二治具404内。其中,第二治具404与第一治具1的结构相同,在此不再赘述。

一实施例中,第二定位组件403包括第三相机430。当取放组件402将不良检测件移动至第二区域143b后,第三相机430对取放组件402上的不良检测件进行拍照,并确定取放组件402上的不良检测件在第二区域143b时的X轴坐标和Y轴坐标,即第三位置。第二定位组件403根据第三位置和主控制器内存储的第二治具404的位置控制取放组件402将不良检测件放置于第二治具404内,或者,第二定位组件403将第三位置传送至主控制器,主控制器根据第三位置和第二治具404的位置控制取放组件402将不良检测件放置于第二治具404内。其中,第二治具404的位置可在取放组件402将不良检测件移动至第二区域143b之前,通过第二相机410拍照确定,并存储于主控制器内。

在一种实施方式中,主控制器根据不良检测件的第三位置和第二治具404的位置调节取放组件402的位置和第二治具404的位置,使不良检测件能够准确的放置于第二治具404内。具体的,主控制器控制第二传送组件202沿Y轴移动取放组件402,或者,主控制器控制第二传送组件202沿X轴移动第二治具404,再或者,主控制器控制第二传送组件202沿Y轴移动取放组件402和控制第二传送组件202沿X轴移动第二治具404,使取放组件402上不良检测件的坐标值与第二治具404的坐标值相同,从而可确保取放组件402将不良检测件准确地放置于第二治具404的收容槽11内。

本实施例中传送装置20的第二传送组件202可实现取放组件402沿Y轴方向的移动以及第二治具404沿X轴方向移动,通过结合取放组件402沿Y轴方向的移动和第二治具404沿X轴方向移动,可实现多个不良检测件依次排列于第二治具404内。第二定位组件403对第二区域143b的不良检测件进行拍照定位可提升取放组件402将不良检测件放置于第二治具404内的可靠性,对不良检测件的再次污染或损伤较小,从而便于后续对不良检测件上污物等的清除和刮痕、焊点缺陷等的修复,实现不良检测件的再次利用。

进一步的,请参照图4和图11,自动分拣系统100还包括设于机架10的上料装置50。上料装置50设于机架10的上料区141。上料装置50用于收容层叠设置的多个第一治具1,传送装置20用于依次将位于顶层的第一治具1传送至检测区142。

一实施例中,请参照图4和图12,上料装置50包括第一升降组件501和第一夹持组件502。第一夹持组件502用于夹持多个层叠设置的第一治具1。第一升降组件501用于驱动第一夹持组件502升降,从而使位于顶层的第一治具1在未被第一夹持组件502夹持时,传动组件将位于顶层的第一治具1移动至检测区142。通过设置上料装置50,以夹持设有待检测件的第一治具1,自动检测系统可每次分拣完成所有第一治具1内多个待检测件的检测、分拣,从而可减少人工上料次数,提升自动检测系统的自动化效率。

进一步的,请参照图4和图13,自动分拣系统100还包括设于机架10的下料装置60。下料装置60设于机架10的下料区144。传送装置20还用于将分拣完成的第一治具1依次层叠设置于下料装置60内。

一实施例中,下料装置60包括第二升降组件601和第二夹持组件602。第二夹持组件602用于夹持从分拣区143传送至下料区144的第一治具1。第二升降组件601用于驱动第二夹持组件602升降,从而使从分拣区143传送至下料区144的所有第一治具1皆能够被第二夹持组件602夹持。通过设置下料装置60,以夹持设有合格检测件的第一治具1,自动检测系统可每次将分拣完成的第一治具1全部存放于下料区144,从而可避免每次分拣完成后皆需要取出设有合格检测件的第一治具1。

以上是本申请的部分实施例和实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围。

- 一种智能仓库自动分拣系统及基于该分拣系统的分拣方法

- 大圈群养的自动饲喂、自动检测、自动分拣系统