一种叶片腹板灌注辅材结构

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及风电叶片领域,尤其涉及一种叶片腹板灌注辅材结构。

背景技术

风电叶片是由PS面壳体和SS面壳体、腹板使用合模胶进行合模粘接而成,腹板为夹心的“三明治”结构,即腹板中间是泡沫芯材,上下表面铺设有玻纤蒙皮。

腹板目前主流的成型工艺为真空灌注,在腹板主结构层铺设结束后,然后进行辅材的铺设,辅材包括脱模布、导流网、导流管路、真空袋膜、抽气系统等,脱模布为后续的工序提供粗糙干净的操作面,导流网辅助树脂在腹板表面的流动,导流管路时引导树脂在腹板表面形成树脂流动通道,真空袋膜使整个腹板铺覆件和导流系统与外侧隔离,处于真空状态。

腹板的辅材布置灌注结构由最初的中心线注胶结构演变为目前主流的单边灌注结构,单边注胶结构存在腹板的辅材布置和清理的时间较长、灌注时间长、辅材的成本较高的情况,中心线注胶结构存在导流管路在腹板表面留有压痕,以及导流管路残留的树脂在加热固化过程中反应热量聚集导致腹板芯材被烧焦的情况。

为了解决以上的一系列的问题,提高腹板的生产效率,开发一种可以降低腹板辅材用量,降低腹板辅材成本,以及解决腹板表面压痕和芯材烧焦的灌注辅材结构是非常有必要的。

发明内容

本发明的目的在于提供一种使用辅材用量小、腹板的生产效率高的叶片腹板灌注辅材结构。

为实现上述目的,本发明的一种叶片腹板灌注辅材结构的具体技术方案为:

一种叶片腹板灌注辅材结构,包括:第一脱模布,铺设在腹板模具的主粘接面和腹板补强位置处;腹板主结构,铺设在腹板模具上;第二脱模布、复合导流网和导流管路,铺设在腹板主结构上,第二脱模布铺设在腹板连接杆粘接的位置处,复合导流网为导流网与隔离膜的复合,以腹板中心线对称铺设,导流管路的截面呈

进一步,铺设在腹板模具的主粘接面上的第一脱模布延伸到腹板模具主粘接面的外侧。

进一步,铺设在腹板主结构上的第二脱模布呈块状。

进一步,复合导流网在腹板根部沿着腹板根部芯材的圆弧形随形铺设。

进一步,导流管路从根部圆弧的最低点处铺设至腹板叶尖处。

进一步,导流管路铺放在复合导流网上方。

进一步,导流管路上设置多个注胶口。

进一步,抽气口设置有多个,通过真空单元进行密封。

进一步,抽气口上方的真空单元包括单向透气膜、导流网、密封胶条。

进一步,抽气口的真空单元上方铺设有连续的导气毡。

本发明的一种叶片腹板灌注辅材结构的优点在于:

1)本发明的灌注结构使用辅材用量小,降低了腹板辅材成本,清理辅材的时间短,产生的垃圾少,对环境保护起到积极的作用;

2)解决腹板表面压痕和芯材烧焦的问题;

3)同时提高腹板的生产效率。

附图说明

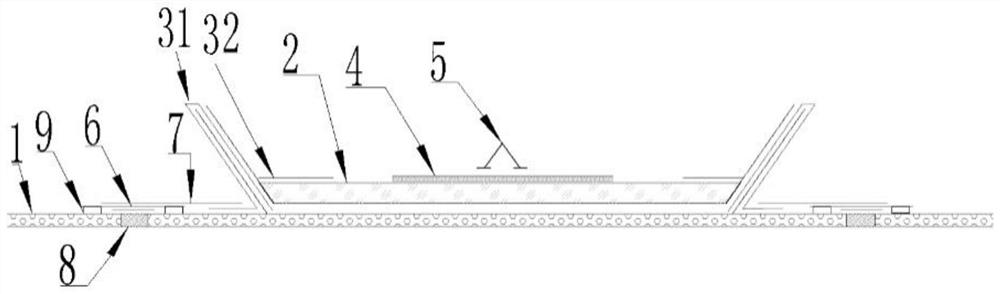

图1为本发明的叶片腹板灌注辅材结构的截面示意图;

图2为本发明的叶片腹板灌注辅材结构的真空袋膜的铺设示意图。

图中:1、腹板模具;2、腹板主结构;31、第一脱模布;32、第二脱模布;4、复合导流网;5、导流管路;6、真空单元;7、导气毡;8、抽气口;9、密封胶条;10、前缘腹板;11、真空袋膜;12、后缘腹板。

具体实施方式

为了更好的了解本发明的目的、结构及功能,下面结合附图,对本发明的一种叶片腹板灌注辅材结构做进一步详细的描述。

如图1至图2所示,其示为本发明的一种叶片腹板灌注辅材结构,包括第一脱模布31、腹板主结构2、第二脱模布32、复合导流网4、导流管路5、抽气系统以及真空袋膜11。

具体来说,在腹板层铺之前,将第一脱模布31铺设在腹板模具1的主粘接面和腹板补强位置处,为腹板的主粘接面和腹板补强提供干净粗糙的操作面。然后,腹板主结构2铺设在腹板模具1上,腹板主结构2包括玻纤布蒙皮与芯材。接着,在腹板主结构2层铺完毕后,可以同时进行第二脱模布32、复合导流网4和导流管路5的铺设,将第二脱模布32、复合导流网4和导流管路5铺设在铺设在腹板主结构2上。最后,通过真空袋膜11对本发明的叶片腹板灌注辅材结构进行密封。

具体来说,位于腹板模具1的主粘接面上的第一脱模布31覆盖住粘接面,同时延伸到腹板模具粘接面的外侧。

进一步,腹板主结构2上的第二脱模布32为非连续的呈块状的脱模布,将第二脱模布32铺设在腹板连接杆粘接的位置处,并使用喷胶固定,第二脱模布32用于向腹板连接杆提供干净粗糙的操作面。本发明只在需要的位置进行第二脱模布32的铺设,用量少,材料成本低。

进一步,复合导流网4为导流网与隔离膜复合到一起的复合导流网,复合导流网4在腹板根部沿着腹板根部芯材的圆弧形随形铺设,复合导流网4在腹板叶身部分以腹板中心线对称铺设,连续铺设至腹板叶尖处。复合导流网4的幅宽和长度可以定制,可以根据不同叶型采用不同幅宽和长度的复合导流网4,本发明使用复合导流网,一次可以实现隔离膜和导流网两种物料的铺设,铺设效率高,成型后容易撕除,复合导流网用量小,成本低。

进一步,复合导流网4上沿着腹板中心线铺设有导流管路5,导流管路5从根部圆弧最低点处铺设到腹板叶尖的位置,在腹板叶尖曲率较大的位置,可以将注胶管裁成小段再进行拼接,注意接头处使用第二脱模布32覆盖。

进一步,导流管路5在灌注过程中为树脂提供流动通道,导流管路5的截面呈

其中,导流管路5上设置多个注胶口,注胶口放置在导流管路上,注胶口下面的底座形状与导流管路外形一致。本发明通过采用腹板中心线向两侧注胶的结构,注胶时间短,工作效率高。

进一步,还包括抽气系统,包括设置在腹板模具1的两侧的抽气口8,抽气口为下抽气,设置在腹板主结构2的外部两侧,并且每隔一定距离设置一个抽气口8,抽气口8通过真空单元6进行覆盖密封,真空单元6包括单向透气膜、导流网、密封胶条,真空单元6在铺放时有方向性,在铺设时带有胶层的一面朝上,布面朝向抽气口,每个真空单元6的上方铺设有连续的导气毡7。

此外,真空单元6可以有效地防止树脂进入抽气管路,可以节省树脂收集器的投入。此外,使用导气毡进行各抽气口的连接,使得抽气口8由点连接成线,增大了抽气效率,降低了成本。

进一步,还包括用于密封的真空袋膜,通过使用真空袋膜11将腹板主结构2和辅材结构进行密封,真空袋膜11通过密封胶条9粘贴在腹板模具1上。将真空袋膜11随腹板(前缘腹板10或后缘腹板12)的外形进行裁剪,保持裁剪后的真空袋膜为连续的,然后将裁剪下来的真空袋膜11用于另一面腹板的铺设,只需随形铺设即可,此方法可以降低真空袋膜的用量,降低材料成本。

本发明以51.5m腹板的灌注结构为实施例,进行说明:

步骤一,铺设第一脱模布31。

清理腹板模具1,在腹板模具1的主粘接面和腹板补强位置铺设第一脱模布31,第一脱模布31覆盖住粘接面,同时延伸到腹板模具粘接面的外侧,使用喷胶固定第一脱模布31,以使第一脱模布31与腹板模具贴实,无悬空。

步骤二,铺设腹板主结构2。

将腹板主结构2铺设在腹板模具1上,具体包括铺设玻纤布蒙皮与芯材。

步骤三,铺设第二脱模布32、复合导流网4和导流管路5。

在腹板主结构2层铺完毕后,可以同时进行第二脱模布32、复合导流网4和导流管路5的铺设。其中,第二脱模布32铺设在腹板连接杆粘接的位置处,复合导流网4为导流网与隔离膜的复合,复合导流网幅宽约300mm,复合导流网4在腹板根部沿着腹板根部芯材的圆弧形随形铺设。复合导流网4在腹板叶身部分以腹板中心线对称铺设,从腹板根部芯材起点位置连续铺设到腹板的35m位置。

同时,铺设导流管路5,在复合导流网4上沿着腹板中心线铺设导流管路5,导流管路5从根部圆弧最低点处铺设到叶尖50m的位置,在叶尖曲率较大的位置,可以将注胶管裁成小段再进行拼接,并注意接头处使用第二脱模布32覆盖。

步骤四,在导流管路5上布置多个注胶口。

具体来说,在导流管路5上12~17m(优选15m)处和30~34m(优选32m)处布置注胶口。

步骤五,布置抽气系统。

在腹板模具的两侧布置有抽气口8,抽气口8采用真空单元6进行覆盖,四周使用密封胶条9进行粘贴,从叶根到叶尖铺设连续的导气毡7,导气毡7覆盖每个真空单元6,并与腹板的第一脱模布31进行搭接。

步骤六,使用真空袋膜11进行密封。

将真空袋膜11随前缘腹板10或后缘腹板13的外形进行裁剪,保持裁剪后的真空袋膜为连续的,然后将裁剪下来的真空袋膜用于另一面腹板的铺设,只需随形铺设即可,真空袋膜使用密封胶条粘贴于模具上。

本发明的一种叶片腹板灌注辅材结构,使用辅材用量小,降低了腹板辅材成本,清理辅材的时间短,产生的垃圾少,对环境保护起到积极的作用;解决腹板表面压痕和芯材烧焦的问题;同时提高腹板的生产效率。

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

- 一种叶片腹板灌注辅材结构

- 一种风电叶片灌注辅材结构