内胀式凸点机及瓶盖的打点方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及瓶盖生产设备技术领域,尤其涉及一种内胀式凸点机及瓶盖的打点方法。

背景技术

随着人们生活的水平的不断提高,人们对生活质量的要求也越来越高,无论是男性还是女性都很注重保养,因而当今的化妆品行业很畅销,这就很大的促进了化妆品行业所涉及的各个产业,化妆品瓶子是化妆品行业的必须品,大多数的化妆品都是通过化妆品瓶子对其进行灌装、储存。

化妆品瓶子的瓶盖分为上下两段,下段用于连接瓶体,上段用于连接下段。如图1所示,瓶盖1的下段整体呈贯通的圆管状,下段底部内壁设有与瓶体连接的内螺纹101,下段顶部的外壁设有用于限位的凸环102,凸环102的上方设有凸点103,上段内侧设有卡槽,在上段与下段连接时,凸点103卡入卡槽中。在现有技术中,常采用模具手工敲击,这种传统的打点方式费时费力,打点效率不高,且不同的瓶盖打点有偏差,容易造成瓶盖的不统一、不美观,增加了瓶盖的报废率。

发明内容

本发明目的在于提供一种内胀式凸点机及瓶盖的打点方法,采用了自动化设备取代传统手工,连续不断的对瓶盖进行打点加工,极大的提高了工作效率;且瓶盖打点精确美观,保证产品的合格率,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种内胀式凸点机,包括机架、进料机构、上下料机构、夹紧机构及打点机构;

所述机架上方设有门框,门框之间设有防护门,且机架的顶端为工作台;

所述进料机构包括给料装置、进料通道及取料装置;所述给料装置设于机架侧部,取料装置设于工作台上,进料通道的两端连接给料装置与取料装置;

所述夹紧机构包括气缸A、压盘及卡盘;所述气缸A连接于工作台,卡盘连接于工作台的顶部,气缸A驱动压盘滑动连接于卡盘外壁,卡盘上设有若干个卡爪;

所述打点机构设于夹紧机构的中部,其包括气缸B、支撑套、顶杆及打点块;所述支撑套连接于卡盘中间的工作台上,打点块设于支撑套的顶端,气缸B连接于工作台,顶杆连接于气缸B的动力输出端且滑动连接于支撑套,气缸B驱动顶杆挤压打点块;

所述上下料机构设于夹紧机构侧部的工作台上,上下料机构包括回转装置及两个机械手,两个机械手位于取料装置及夹紧机构的上方,或者回转装置驱动两个机械手水平移动一个工位。

本发明的进一步改进方案是,所述给料装置为固接于支撑平台上的振动盘上料机,进料通道通过支撑架固接于支撑平台上;所述取料装置包括第一滑道、支座、气缸C及取料块;所述第一滑道固接于工作台上,支座通过其底部的第一滑块滑动连接于第一滑道,气缸C固接于工作台上,支座固接于气缸C的动力输出端;所述取料块固接于支座上,取料块接近于振动盘上料机的这侧设有用于取料的缺口;所述进料通道的外侧端与振动盘上料机的出料口对接,内侧端延伸至取料装置的上方,气缸C驱动取料块以使缺口与进料通道的内侧端对接,且第一滑道两端的工作台上固接有缓冲杆a。

本发明的进一步改进方案是,所述卡盘的上方设有滑槽,卡爪滑动连接于滑槽,且卡爪与卡盘之间连接有弹簧,弹簧将卡爪向卡盘外侧撑开,卡盘的顶端固接有法兰盘;所述卡盘的外壁呈台阶状,卡爪的外侧端露出于卡盘上段的小径外壁处,且压盘滑动连接于卡盘上段的小径外壁以挤压卡爪的外侧端。

本发明的进一步改进方案是,所述卡爪呈Z字型结构,卡盘的中部固接有锁套,每个卡爪下方的锁套顶端均设有凸块,卡爪顶端及凸块之间形成锁槽;所述工作台的底端固接有U型架,气缸A固接于U型架上,气缸A的动力输出端固接有顶板,顶板上固接有拉杆,拉杆的顶端固接于压盘。

本发明的进一步改进方案是,所述支撑套的顶端设有若干个呈环形阵列排布且与卡爪对应的的滑孔,打点块滑动连接于滑孔,打点块的前端呈球头状,打点块的后段呈圆弧状,顶杆的顶端呈锥台状,气缸B向上推动顶杆时,顶杆顶端的锥面挤压打点块后段的圆弧处,以使打点块在滑孔中滑动;所述卡爪的顶端设有横向的避位孔,避位孔与每个打点块左右对应。

本发明的进一步改进方案是,所述上下料机构包括立柱、支撑板、导向板及滑移组件;所述立柱固接于工作台上,支撑板固接于立柱的顶端,导向板固接于支撑板的前侧,且支撑板上设有倒置的U字型导向槽,滑移组件滑动连接于导向槽;所述机械手设于滑移组件的底部,回转装置连接于支撑板的后侧,且回转装置的动力输出端连接有摆动板,滑移组件连接于摆动板的另一端;所述滑移组件位于导向槽的一端时,两个机械手分别位于取料装置及夹紧机构的上方,滑移组件位于导向槽的另一端时,两个机械手位于夹紧机构的上方及夹紧机构的输送带进料端上方;所述输送带固接于工作台上,输送带的出料端延伸至工作台外侧。

本发明的进一步改进方案是,所述支撑板包括横板与竖板,横板估接于立柱的顶端,竖板固接于横板的顶端;所述回转装置为伺服电机,伺服电机固接于竖板的后侧,摆动板的一端固接于伺服电机的动力输出轴上。

本发明的进一步改进方案是,所述滑移组件包括水平固接于竖板前侧上下两端的第二滑道及第三滑道,第二滑块及第三滑块分别滑动连接于第二滑道及第三滑道,第四滑块及第五滑块分别竖向固接于第二滑块及第三滑块,滑杆滑动连接于第四滑块及第五滑块;所述滑杆上固接有导向杆,摆动板上设有长腰型孔,导向杆上固接有两个轴承,两个轴承的外圈分别滚动连接于导向槽及长腰型孔;所述竖板上固接有两个缓冲杆b,摆动板摆动至导向槽的两端时,分别与两个缓冲杆b接触。

本发明的进一步改进方案是,所述滑杆的底部固接有横梁,横梁两端底部的两端固接有第四滑道,第四滑道上滑动连接有第六滑块,第六滑块上固接有L字型的背板,机械手固接有背板的底部,且机械手的夹爪内侧设有嵌槽;所述背板上连接有螺杆,螺杆螺纹配合于横梁的两端。

一种内胀式凸点机实现瓶盖的打点方法,包括以下步骤:

S1取料:瓶盖半成品倒入振动盘上料机中,瓶盖半成品在进料通道中依次排列,当瓶盖半成品到达进料通道的内侧端时,气缸C伸出推动取料块移动,瓶盖半成品被挤至取料块的缺口中,气缸C缩回后,瓶盖半成品移动至一个机械手的下方;与此同时,取料块将其余瓶盖半成品封堵住;

S2上料:伺服电机驱动摆动板向导向槽的一端摆动,机械手抓取瓶盖半成品,瓶盖半成品上的凸环落入到夹爪内侧的嵌槽中,伺服电机驱动摆动板转动,摆动板驱动导向杆在导向槽及长腰型孔中移动,与此同时,滑杆带动着两个机械手向上移动,到达导向槽第一个拐点时,滑杆带动着两个机械手水平移动,到达了导向槽的另一个拐点时,滑杆带动着两个机械手向下移动至极限位置时,机械手将瓶盖半成品放置于夹紧机构上;

S3夹紧:气缸A缩回,拉杆拉动压盘向下移动,压盘挤压卡爪向卡盘中心处收缩,卡爪夹住瓶盖半成品,且瓶盖上的凸环被限制在锁槽中,从而保证瓶盖半成品固定不动;

S4打点:气缸B伸出,顶杆向上移动,顶杆顶端的锥面挤压打点块,打点块沿着滑孔滑动,从而打点块前端的球头挤压瓶盖半成品的外壁,从而形成带有凸点的瓶盖成品;

S5下料:伺服电机驱动摆动板向取料装置端摆动,其中一个机械手从取料块上抓取下一个瓶盖半成品,另一个机械手从夹紧机构上抓取打点好的瓶盖成品;伺服电机驱动摆动板向夹紧机构端摆动,一个机械手将瓶盖半成品放置于夹紧机构上,另一个机械手将瓶盖成品放置于输送带的进料端,瓶盖成品经过输送带传输至工作台外侧下料至料框中。

本发明的有益效果:

一、本发明的内胀式凸点机及瓶盖的打点方法,采用了自动化设备取代传统手工,连续不断的对瓶盖进行打点加工,极大的提高了工作效率;且瓶盖打点精确美观,保证产品的合格率。

二、本发明的内胀式凸点机及瓶盖的打点方法,两个机械手位于取料装置及夹紧机构的上方,或者回转装置驱动两个机械手水平移动一个工位,在放置下一个半成品的同时,完成成品的下料,保证上下料同步进行,进一步提升了工作效率。

三、本发明的内胀式凸点机及瓶盖的打点方法,上下料机构在两个工位切换时,采用纯机械式的传动,保证机械手在两个工位切换时更加精准稳定,且不易损坏,使用寿命长。

四、本发明的内胀式凸点机及瓶盖的打点方法,取料装置结构巧妙,在瓶盖半成品进入到缺口中时,取料块可将其余瓶盖半成品封堵住。

五、本发明的内胀式凸点机及瓶盖的打点方法,卡盘的外壁呈台阶状,卡爪的外侧端露出于卡盘上段的小径外壁处,且压盘滑动连接于卡盘上段的小径外壁以挤压卡爪的外侧端,这样可有效的防止压盘过度的向下挤压卡爪,防止瓶盖半成品损坏。

六、本发明的内胀式凸点机及瓶盖的打点方法,每个卡爪下方的锁套顶端均设有凸块,卡爪顶端及凸块之间形成锁槽,进一步防止瓶盖半成品在打点时蹿动,保证打点的精准性。

七、本发明的内胀式凸点机及瓶盖的打点方法,输送带固接于工作台上,输送带的出料端延伸至工作台外侧,方便了瓶盖成品的下料。

八、本发明的内胀式凸点机及瓶盖的打点方法,机械手的夹爪内侧设有嵌槽,从而保证抓取瓶盖是不易脱落。

九、本发明的内胀式凸点机及瓶盖的打点方法,机械手可以通过拧动螺杆上下调节,留出调节尺寸,装配调试更加方便。

十、本发明的内胀式凸点机及瓶盖的打点方法,缓冲杆a与缓冲杆b的设置,减小摆动板及取料块在移动时由于惯性带来的冲击,保证工作的稳定性。

附图说明

图1为瓶盖的结构示意图。

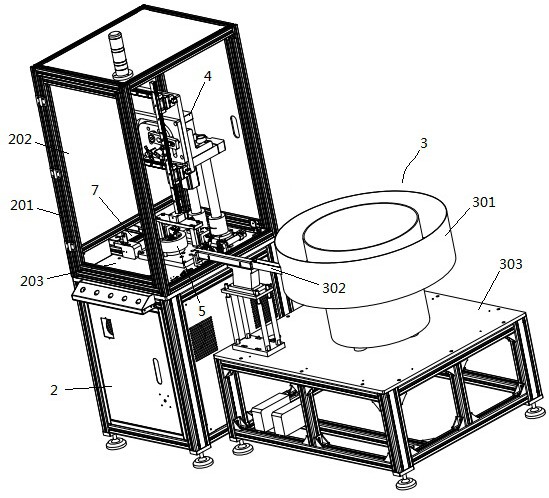

图2为本发明的整体结构示意图。

图3为本发明的局部结构示意图。

图4为本发明的局部结构示意图。

图5为本发明的局部结构示意图。

图6为本发明的取料装置结构示意图。

图7为本发明的局部结构示意图。

图8为本发明的上下料机构的结构示意图。

图9为本发明的上下料机构的结构示意图。

图10为本发明的机械手结构示意图。

图11为本发明的夹紧机构及打点机构的整体结构示意图。

图12为本发明的夹紧机构及打点机构的局部结构示意图。

图13为本发明的夹紧机构及打点机构的局部结构示意图。

图14为本发明的打点机构的局部结构示意图。

图15为本发明的打点块结构示意图。

图中:1-瓶盖、101-内螺纹、102-凸环、103-凸点、2-机架、201-门框、202-防护门、203-工作台、3-进料机构、301-振动盘上料机、302-进料通道、303-支撑平台、304-第一滑道、305-支座、306-气缸C、307-取料块、308-缺口、309-缓冲杆a、310-第一滑块、4-上下料机构、401-伺服电机、402-机械手、403-立柱、405-导向板、406-横板、407-竖板、408-导向槽、409-摆动板、410-第二滑道、411-第三滑道、412-第二滑块、413-第三滑块、414-第四滑块、415-第五滑块、416-滑杆、417-导向杆、418-长腰型孔、419-轴承、420-缓冲杆b、421-横梁、422-第四滑道、423-第六滑块、424-背板、425-嵌槽、426-螺杆、5-夹紧机构、501-气缸A、502-压盘、503-卡盘、504-卡爪、505-滑槽、506-法兰盘、507-锁套、508-凸块、509-U型架、510-顶板、511-拉杆、6-打点机构、601-气缸B、602-支撑套、603-顶杆、604-打点块、605-滑孔、606-避位孔、7-输送带。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例1:如图2~15所示,一种内胀式凸点机,包括机架2、进料机构3、上下料机构4、夹紧机构5及打点机构6;所述机架2上方设有门框201,门框201之间设有防护门202,且机架2的顶端为工作台203;所述进料机构3包括给料装置、进料通道302及取料装置;所述给料装置设于机架2侧部,取料装置设于工作台203上,进料通道302的两端连接给料装置与取料装置;所述夹紧机构5包括气缸A501、压盘502及卡盘503;所述气缸A501连接于工作台203,卡盘503连接于工作台203的顶部,气缸A501驱动压盘502滑动连接于卡盘503外壁,卡盘503上设有若干个卡爪504;所述打点机构6设于夹紧机构5的中部,其包括气缸B601、支撑套602、顶杆603及打点块604;所述支撑套602连接于卡盘503中间的工作台203上,打点块604设于支撑套602的顶端,气缸B601连接于工作台203,顶杆603连接于气缸B601的动力输出端且滑动连接于支撑套602,气缸B601驱动顶杆603挤压打点块604;所述上下料机构4设于夹紧机构5侧部的工作台203上,上下料机构4包括回转装置及两个机械手402,两个机械手402位于取料装置及夹紧机构5的上方,或者回转装置驱动两个机械手402水平移动一个工位。

其中,所述给料装置为固接于支撑平台303上的振动盘上料机301,进料通道302通过支撑架固接于支撑平台303上;所述取料装置包括第一滑道304、支座305、气缸C306及取料块307;所述第一滑道304固接于工作台203上,支座305通过其底部的第一滑块310滑动连接于第一滑道304,气缸C306固接于工作台203上,支座305固接于气缸C306的动力输出端;所述取料块307固接于支座305上,取料块307接近于振动盘上料机301的这侧设有用于取料的缺口308;所述进料通道302的外侧端与振动盘上料机301的出料口对接,内侧端延伸至取料装置的上方,气缸C306驱动取料块307以使缺口308与进料通道302的内侧端对接,且第一滑道304两端的工作台203上固接有缓冲杆a309。

其中,所述卡盘503的上方设有三个滑槽505,三个卡爪504滑动连接于滑槽505,且卡爪504与卡盘503之间连接有弹簧,弹簧将卡爪504向卡盘503外侧撑开,卡盘503的顶端固接有法兰盘506;所述卡盘503的外壁呈台阶状,卡爪504的外侧端露出于卡盘503上段的小径外壁处,且压盘502滑动连接于卡盘503上段的小径外壁以挤压卡爪504的外侧端。

其中,所述卡爪504呈Z字型结构,卡盘503的中部固接有锁套507,每个卡爪504下方的锁套507顶端均设有凸块508,卡爪504顶端及凸块508之间形成锁槽;所述工作台203的底端固接有U型架509,气缸A501固接于U型架509上,气缸A501的动力输出端固接有顶板510,顶板510上固接有拉杆511,拉杆511的顶端固接于压盘502。

其中,所述支撑套602的顶端设有若干个呈环形阵列排布且与卡爪504对应的的三个滑孔605,三个打点块604滑动连接于滑孔605,打点块604的前端呈球头状,打点块604的后段呈圆弧状,顶杆603的顶端呈锥台状,气缸B601向上推动顶杆603时,顶杆603顶端的锥面挤压打点块604后段的圆弧处,以使打点块604在滑孔605中滑动;所述卡爪504的顶端设有横向的避位孔606,避位孔606与每个打点块604左右对应。

其中,所述上下料机构4包括立柱403、支撑板、导向板404及滑移组件;所述立柱403固接于工作台203上,支撑板固接于立柱403的顶端,导向板404固接于支撑板的前侧,且支撑板上设有倒置的U字型导向槽408,滑移组件滑动连接于导向槽408;所述机械手402设于滑移组件的底部,回转装置连接于支撑板的后侧,且回转装置的动力输出端连接有摆动板409,滑移组件连接于摆动板409的另一端;所述滑移组件位于导向槽408的一端时,两个机械手402分别位于取料装置及夹紧机构5的上方,滑移组件位于导向槽408的另一端时,两个机械手402位于夹紧机构5的上方及夹紧机构5的输送带7进料端上方;所述输送带7固接于工作台203上,输送带7的出料端延伸至工作台203外侧。

其中,所述支撑板包括横板406与竖板407,横板406估接于立柱403的顶端,竖板407固接于横板406的顶端;所述回转装置为伺服电机401,伺服电机401固接于竖板407的后侧,摆动板409的一端固接于伺服电机401的动力输出轴上。

其中,所述滑移组件包括水平固接于竖板407前侧上下两端的第二滑道410及第三滑道411,第二滑块412及第三滑块413分别滑动连接于第二滑道410及第三滑道411,第四滑块414及第五滑块415分别竖向固接于第二滑块412及第三滑块413,滑杆416滑动连接于第四滑块414及第五滑块415;所述滑杆416上固接有导向杆417,摆动板409上设有长腰型孔418,导向杆417上固接有两个轴承419,两个轴承419的外圈分别滚动连接于导向槽408及长腰型孔418;所述竖板407上固接有两个缓冲杆b420,摆动板409摆动至导向槽408的两端时,分别与两个缓冲杆b420接触。

其中,所述滑杆416的底部固接有横梁421,横梁421两端底部的两端固接有第四滑道422,第四滑道422上滑动连接有第六滑块423,第六滑块423上固接有L字型的背板424,机械手402固接有背板424的底部,且机械手402的夹爪内侧设有嵌槽425;所述背板424上连接有螺杆426,螺杆426螺纹配合于横梁421的两端。

实施例2:本实施例公开了一种使用实施例1中内胀式凸点机来实现瓶盖的打点方法,包括以下步骤:

S1取料:瓶盖1半成品倒入振动盘上料机301中,瓶盖1半成品在进料通道302中依次排列,当瓶盖1半成品到达进料通道302的内侧端时,气缸C306伸出推动取料块307移动,瓶盖1半成品被挤至取料块307的缺口308中,气缸C306缩回后,瓶盖1半成品移动至一个机械手402的下方;与此同时,取料块307将其余瓶盖1半成品封堵住;

S2上料:伺服电机401驱动摆动板409向导向槽408的一端摆动,机械手402抓取瓶盖1半成品,瓶盖1半成品上的凸环102落入到夹爪内侧的嵌槽425中,伺服电机401驱动摆动板409转动,摆动板409驱动导向杆417在导向槽408及长腰型孔418中移动,与此同时,滑杆416带动着两个机械手402向上移动,到达导向槽408第一个拐点时,滑杆416带动着两个机械手402水平移动,到达了导向槽408的另一个拐点时,滑杆416带动着两个机械手402向下移动至极限位置时,机械手402将瓶盖1半成品放置于夹紧机构5上;

S3夹紧:气缸A501缩回,拉杆511拉动压盘502向下移动,压盘502挤压卡爪504向卡盘503中心处收缩,卡爪504夹住瓶盖1半成品,且瓶盖1上的凸环102被限制在锁槽中,从而保证瓶盖1半成品固定不动;

S4打点:气缸B601伸出,顶杆603向上移动,顶杆603顶端的锥面挤压打点块604,打点块604沿着滑孔605滑动,从而打点块604前端的球头挤压瓶盖1半成品的外壁,从而形成带有凸点(105)的瓶盖1成品;

S5下料:伺服电机401驱动摆动板409向取料装置端摆动,其中一个机械手402从取料块307上抓取下一个瓶盖1半成品,另一个机械手402从夹紧机构5上抓取打点好的瓶盖1成品;伺服电机401驱动摆动板409向夹紧机构5端摆动,一个机械手402将瓶盖1半成品放置于夹紧机构5上,另一个机械手402将瓶盖1成品放置于输送带7的进料端,瓶盖1成品经过输送带7传输至工作台203外侧下料至料框中。

上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 内胀式凸点机及瓶盖的打点方法

- 内胀式凸点机