一种四氟乙烯联产五氟乙烷的装置和工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及氟化工技术领域,具体涉及一种四氟乙烯联产五氟乙烷的装置和工艺。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

目前五氟乙烷的生产工艺主要有下列五种:(1)HCFC-123气相催化氟化法,工艺过程相对简单,原料HCFC-123不太易得,原料成本相对较高,HCFC-123易产生歧化反应,产生各种杂质,产品选择性不高。(2)HCFC-124气相催化氟化法,流程短,原料不太易得,HCFC-124原料成本相对高,副产氯化氢与HCFC-124反应会产生HCFC-123,并进一步导致杂质产生,产品选择性不够高。(3)HCFC-124气相催化歧化法,HCFC-124歧化路线相比于HCFC-124氟化路线,由于不产生氯化氢,不易产生HCFC-123歧化杂质;产品选择性更高;同时HCFC-124原料的杂质去除相对容易,易得到高纯度的HCFC-125产品,但原料HCFC-124提纯会增加成本,原料HCFC-124不太易得,副产HCFC-123出路必须得到有效解决,否则综合经济性很难得到较好体现。(4)四氯乙烯气相催化氟化法,四氯乙烯路线原料易得,原料成本较低,工艺技术已较成熟;杂质含量高,提高了产品分离的难度和在一定程度降低了经济性。(5)四氟乙烯氢氟酸加成法,反应流程短,反应选择性高,在99.9%以上,副产物较易从产品中分离;但原料四氟乙烯成本高,四氟乙烯难以贮存和运输,已有四氟乙烯装置才适宜建R125装置。

四氟乙烯氢氟酸加成法生产五氟乙烷,该工艺流程副产物少,产品质量高,同时生产成本高,其能耗占到生产成本的30%左右,直接影响到产品的市场竞争力和企业的经济效益力,如何在不降低产品质量的情况,降低生产成本成为企业研究的重点方向。

发明内容

针对现有技术中存在的不足,本发明的目的是提供一种四氟乙烯联产五氟乙烷的装置和工艺,该发明是充分利用四氟乙烯生产系统和五氟乙烷生产系统特点,利用四氟乙烯装置精馏释放气生产五氟乙烷,降低了压缩机及精馏系统负荷,降低了生产能耗,优化了工艺路线,稳定了四氟乙烯装置运行,实现资源优化利用;并且生产得到的四氟乙烯纯度达到95%;四氟乙烯精馏释放气生产五氟乙烷的单程转化率达到85%,五氟乙烷的纯度达到99.95%以上,高于行业优级品标准99.8%。

为实现上述目的,本发明采用如下技术方案:

在本发明的第一方面,提供一种四氟乙烯联产五氟乙烷的装置,包括:四氟乙烯生产装置、四氟乙烯1号精馏塔、四氟乙烯2号精馏塔、五氟乙烷反应分离一体化设备、回收塔、脱轻塔、产品精馏塔和四氟乙烯精馏释放气输送管线;

五氟乙烷反应分离一体化设备依次与回收塔、脱轻塔和产品精馏塔相连;

四氟乙烯精馏释放气输送管线连接四氟乙烯1号精馏塔和五氟乙烷反应分离一体化设备;

所述四氟乙烯1号精馏塔与四氟乙烯2号精馏塔相连。

在本发明的第二方面,提供一种四氟乙烯联产五氟乙烷的工艺,四氟乙烯生产装置生产得到的粗品四氟乙烯经过纯化进入四氟乙烯1号精馏塔,四氟乙烯1号精馏塔中精馏得到的产品再经过四氟乙烯2号精馏塔得到四氟乙烯产品;

四氟乙烯1号精馏塔中释放的精馏释放气通过四氟乙烯精馏释放气输送管线进入五氟乙烷反应分离一体化设备,在五氟乙烷反应分离一体化设备中与氢氟酸反应生成的五氟乙烷粗品经过纯化,得到五氟乙烷产品。

本发明的具体实施方式具有以下有益效果:

四氟乙烯的原制备工艺路线中对放空气中四氟乙烯有效成分的吸收解析效果差,四氟乙烯物料利用不充分,造成生产成本高和能源浪费;本发明实施方式充分利用四氟乙烯生产系统和五氟乙烷生产系统特点,利用四氟乙烯装置精馏释放气生产五氟乙烷,实现精馏释放气有效成分的产品化再利用,降低了四氟乙烯生产系统压缩机及吸收解析系统负荷,降低了生产能耗,优化了工艺路线,稳定了四氟乙烯装置运行,实现资源优化利用;

四氟乙烯精馏释放气生产五氟乙烷的单程转化率达到85%,经回收塔、脱轻塔和产品精馏塔三级精馏,五氟乙烷纯度达到99.95%以上,高于行业优级品标准99.8%;

工艺流程简单、运行稳定,易于实现,为五氟乙烷生产提供一种全新的工艺和方法,并取得良好的使用效果和经济效益;

实现了四氟乙烯和五氟乙烷生产过程的节能降耗,降低了生产成本;生产过程环保、安全。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

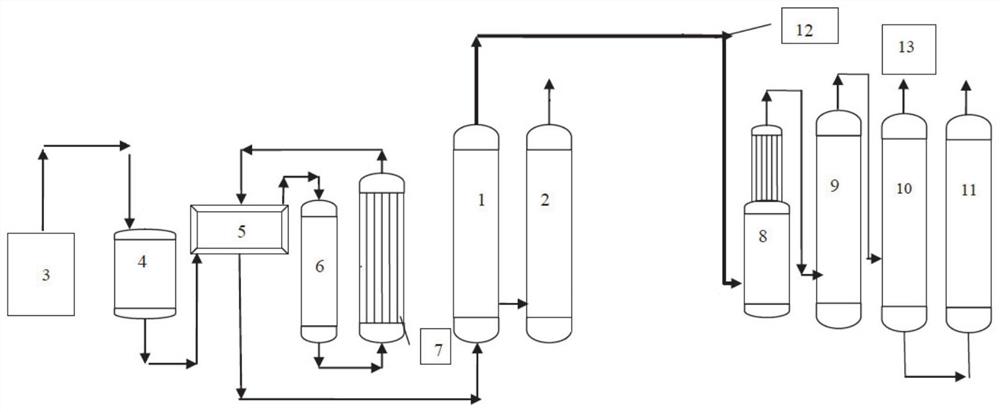

图1为四氟乙烯联产五氟乙烷的装置示意图;

其中,1、四氟乙烯1号精馏塔,2、四氟乙烯2号精馏塔,3、四氟乙烯生产装置,4、压缩机缓冲罐,5、压缩机,6、硫酸塔,7、硅胶器,8、五氟乙烷反应分离一体化设备,9、回收塔,10、脱轻塔,11、产品精馏塔,12、1号精馏塔至五氟乙烷反应器管线,13、二氟甲烷回收储槽。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

正如背景技术中论述的,四氟乙烯氢氟酸加成法生产五氟乙烷的工艺中如何在不降低产品质量的情况,降低生产成本成为是研究的重点方向。

鉴于此,本发明提供一种四氟乙烯联产五氟乙烷的装置和工艺,充分利用四氟乙烯生产系统和五氟乙烷生产系统特点,利用四氟乙烯装置精馏释放气生产五氟乙烷,降低了压缩机及精馏系统负荷,降低了生产能耗,优化了工艺路线,稳定了四氟乙烯装置运行,实现资源优化利用;并且生产得到的四氟乙烯和五氟乙烷纯度高,四氟乙烯蒸馏释放气的转化率也高。

本发明的一种实施方式中,提供了一种四氟乙烯联产五氟乙烷的装置,包括:四氟乙烯生产装置、四氟乙烯1号精馏塔、四氟乙烯2号精馏塔、五氟乙烷反应分离一体化设备、回收塔、脱轻塔、产品精馏塔和四氟乙烯精馏释放气输送管线;

五氟乙烷反应分离一体化设备依次与回收塔、脱轻塔和产品精馏塔相连;

四氟乙烯精馏释放气输送管线连接四氟乙烯1号精馏塔和五氟乙烷反应分离一体化设备;

所述四氟乙烯1号精馏塔与四氟乙烯2号精馏塔相连。

在一种具体的实施方式中,所述四氟乙烯联产五氟乙烷的装置还包括:压缩机缓冲罐、压缩机、硫酸塔和硅胶器;

所述压缩机缓冲罐的一个入口与四氟乙烯生产装置相连,且压缩机缓冲罐的出口与压缩机相连;

所述压缩机一路与四氟乙烯1号精馏塔相连;另一路与硫酸塔和硅胶器依次相连,且硅胶器的出口与压缩机相连。

本发明的一种实施方式中,提供了一种四氟乙烯联产五氟乙烷的工艺,四氟乙烯生产装置生产得到的粗品四氟乙烯经过纯化进入1号精馏塔,1号精馏塔中精馏得到的产品再经过2号精馏塔得到四氟乙烯产品;

1号精馏塔中释放的精馏释放气通过四氟乙烯精馏释放气输送管线进入五氟乙烷反应分离一体化设备,在五氟乙烷反应分离一体化设备中与氢氟酸反应生成的五氟乙烷粗品经过纯化,得到五氟乙烷产品。

优选的,所述1号精馏塔中释放的精馏释放气含95%的四氟乙烯。

在一种优选的实施方式中,所述四氟乙烯1号精馏塔的压力为1.1~1.25MPa、压差<65KPa、塔顶温度-15±5℃、塔釜温度≤20℃、塔釜液位液位计的70~90%、塔顶排气量~300Kg/h、塔釜组分CHF

在一种优选的实施方式中,所述四氟乙烯2号精馏塔的条件设置为:压力0.9~1.2MPa、塔顶温度-15±5℃、塔釜温度30±5℃、塔釜液位60~95%、塔釜TFE组分TFE≤20%、塔顶氧含量<20ppm。

在一种优选的实施方式中,粗品四氟乙烯进入1号精馏塔之前的纯化步骤为:经过压缩、硫酸塔和硅胶器进行除水处理;

在一种优选的实施方式中,五氟乙烷粗品的提纯过程为:依次经过回收塔、脱轻塔和精馏塔,得到五氟乙烷产品;

在一种优选的实施方式中,五氟乙烷反应分离一体化设备中的反应温度150~165℃、工作压力0.5±0.25Mpa。

在一种优选的实施方式中,五氟乙烷粗品的回收塔条件设置为:塔釜温度25±5℃,塔顶温度≤25℃,塔釜压力1.2±0.1Mpa,塔釜液位50~80﹪,塔顶排气质量要求R125≤10﹪,塔釜质量C

在一种优选的实施方式中,五氟乙烷粗品的脱轻塔条件设置为:塔釜温度25±5℃,塔顶温度25±5℃,塔釜压力1.5±0.05Mpa,塔釜液位50~90﹪,塔釜质量C

在一种优选的实施方式中,五氟乙烷粗品的精馏塔条件设置为:使用高效规整波纹填料,塔釜温度40±10℃,塔顶温度15±3℃,塔釜压力1.0±0.1Mpa,塔釜液位50~80﹪。

实施例1

一种四氟乙烯联产五氟乙烷的工艺:

四氟乙烯生产装置生产得到的粗品四氟乙烯经过纯化进入1号精馏塔,1号精馏塔中精馏得到的产品再经过2号精馏塔得到四氟乙烯产品;四氟乙烯1号精馏塔的压力为1.15MPa、压差60KPa、塔顶温度-12℃、塔釜温度18℃、塔釜液位液位计的75%、塔顶排气量~280Kg/h、塔釜组分CHF

1号精馏塔中释放的精馏释放气含95%的四氟乙烯,精馏释放气通过四氟乙烯精馏释放气输送管线进入五氟乙烷反应分离一体化设备,在五氟乙烷反应分离一体化设备中与氢氟酸反应生成的五氟乙烷粗品经过纯化,得到五氟乙烷产品。

五氟乙烷反应分离一体化设备中的反应温度155℃、工作压力0.6Mpa。

五氟乙烷粗品的回收塔条件设置为:塔釜温度27℃,塔顶温度23℃,塔釜压力1.2Mpa,塔釜液位60﹪,塔顶排气质量要求五氟乙烷小于10﹪,塔釜质量四氟乙烯小于0.05﹪;酸值小于0.1ppm。

五氟乙烷粗品的脱轻塔条件设置为:塔釜温度23℃,塔顶温度28℃,塔釜压力1.5Mpa,塔釜液位75﹪,塔釜质量四氟乙烯小于0.005﹪。

五氟乙烷粗品的精馏塔条件设置为:使用高效规整波纹填料,塔釜温度45℃,塔顶温度17℃,塔釜压力1.0Mpa,塔釜液位75﹪。

实施例2

一种四氟乙烯联产五氟乙烷的工艺:

四氟乙烯生产装置生产得到的粗品四氟乙烯经过纯化进入1号精馏塔,1号精馏塔中精馏得到的产品再经过2号精馏塔得到四氟乙烯产品;四氟乙烯1号精馏塔的压力为1.2MPa、压差50KPa、塔顶温度-18℃、塔釜温度17℃、塔釜液位液位计的80%、塔顶排气量300Kg/h、塔釜组分CHF

1号精馏塔中释放的精馏释放气含95%的四氟乙烯,精馏释放气通过四氟乙烯精馏释放气输送管线进入五氟乙烷反应分离一体化设备,在五氟乙烷反应分离一体化设备中与氢氟酸反应生成的五氟乙烷粗品经过纯化,得到五氟乙烷产品。

五氟乙烷反应分离一体化设备中的反应温度160℃、工作压力0.65Mpa。

五氟乙烷粗品的回收塔条件设置为:塔釜温度28℃,塔顶温度20℃,塔釜压力1.1Mpa,塔釜液位75﹪,塔顶排气质量要求五氟乙烷8﹪,塔釜质量四氟乙烯0.03﹪;酸值0.09ppm。

五氟乙烷粗品的脱轻塔条件设置为:塔釜温度23℃,塔顶温度21℃,塔釜压力1.55Mpa,塔釜液位80﹪,塔釜质量四氟乙烯0.004。

五氟乙烷粗品的精馏塔条件设置为:使用高效规整波纹填料,塔釜温度50℃,塔顶温度12℃,塔釜压力1.1Mpa,塔釜液位60﹪。

本发明实施例方式中的得到的四氟乙烯纯度达到95%;四氟乙烯精馏释放气生产五氟乙烷的单程转化率达到85%,经回收塔、脱轻塔、产品精馏塔三级精馏,五氟乙烷的纯度达到99.95%以上,高于行业优级品标准99.8%。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种四氟乙烯联产五氟乙烷的装置和工艺

- 一种四氟乙烯联产六氟丙烯的装置和工艺及应用