一种金镍膜层的蚀刻方法及其应用

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于半导体制造领域,具体涉及一种金镍膜层的蚀刻方法及其应用,尤其涉及一种蚀刻效果好的金镍膜层的蚀刻方法及其应用。

背景技术

在先进封装制造过程中,对于电极为铝焊盘的芯片而言,有时候需要将其进行表面处理改为可焊接的金属。目前一种低成本方法就是采用化学镀工艺在铝焊盘上选择性沉积金属镍和金,即化学镍金(ENIG)工艺,该工艺是基于将晶圆分别浸入到不同的化学溶液中进行处理,在铝键合焊盘上选择性沉积金属,沉积完Ni层后在其表面沉积一层薄Au层,以防止Ni被氧化。但是在Ni层与焊料界面上会形成脆性的Au-Ni-Sn相金属间化合物。这会影响互连点长期使用的可靠性。因此Au层厚度一般要做得很薄。此外,化学镍金也是PCB制程中表面处理的一种,何种情况下需化学镍金,具体要根据客户的需要。先进封装或PCB制造过程均对化学镍金工艺提出具有高度的平整性、均匀性、可焊性或耐腐蚀性等要求。但是在化学镍金工艺中有时会出现渗镀、漏镀、金属层粗糙、发白、腐蚀、针孔等不良现象,就需要对不良品进行重工。另外,先进封装制程中也会有蚀刻金、镍的工艺需求。

目前市面上大部分或传统使用的剥金、镍膜层的蚀刻方法一般使用含有氰根离子、同时含有盐酸和硝酸的王水、硫酸和过氧化氢混合物(SPM)、或碘化钾/碘来进行蚀刻。氰根离子有剧毒性,使用时对人员和环境危险性极大;而王水和SPM都具有强酸性,腐蚀性非常强,蚀刻速度过快不易控制,攻击其它底材,使用寿命短等缺点;而使用较高浓度的碘化钾/碘刻金时也具有成本较高,废液较难处理等缺点。

CN106702385B公开了一种镍或镍合金的选择性蚀刻液及其制备方法和应用,该蚀刻液按重量份计包括如下组分:三氯化铁、三氟乙酰丙酮铁、氨基磺酸、己二酸、γ-氨丙基三乙氧基硅烷、硫代硫酸钾、氢氟酸、咪唑啉季铵盐及去离子水。该发明提供的蚀刻液对镍或镍合金的蚀刻速度适当,对铜几乎不腐蚀,选择性强,且经蚀刻后的铜板表面光亮,无沉淀,平整,无侧蚀。

CN101717935B公开了一种基板的金属层的蚀刻方法,适于使用蚀刻设备来进行。蚀刻设备包括至少一蚀刻反应室、配置于蚀刻反应室上方的多个液体输送管以及配置于每一液体输送管上的多个喷嘴。首先,提供具有金属层的基板于蚀刻反应室,其中基板的金属层具有至少一区域。接着,读取基板以获得第一规格数据。第一规格数据包括金属层的区域的尺寸与厚度。最后,进行第一次蚀刻工艺。这些液体输送管将蚀刻液传送至这些喷嘴。每一喷嘴依据第一规格数据来调整控制对金属层的区域喷射蚀刻液的喷压与喷射时间。

由于目前对于金镍的蚀刻方法存在环境污染大,蚀刻效果差,对底材存在腐蚀的缺点。因此,如何提供一种蚀刻效果好的金镍膜层的蚀刻方法,成为了亟待解决的问题。

发明内容

针对现有技术的不足,本发明的目的在于提供一种金镍膜层的蚀刻方法及其应用,尤其提供一种蚀刻效果好的金镍膜层的蚀刻方法及其应用。本发明提供的蚀刻方法蚀刻速度易控制、操作便捷、安全、环保、成本低、使用寿命长,对底材无伤。

为达到此发明目的,本发明采用以下技术方案:

一方面,本发明提供了一种金镍膜层的蚀刻方法,所述蚀刻方法包括以下步骤:使用第一蚀刻液、第二蚀刻液混合溶液对金镍膜层进行蚀刻;

或者使用第一蚀刻液对金膜层进行蚀刻,之后使用第二蚀刻液对镍膜层进行蚀刻。

所述第一蚀刻液包括卤素离子化合物和水。

所述第二蚀刻液包括水、硝酸根离子化合物和/或有机酸。

上述利用第一蚀刻液和第二蚀刻液能够将金膜层和镍膜层从底材上蚀刻下来,同时蚀刻速度易控制、操作便捷、安全、环保、成本低、使用寿命长,对底材无伤;使用第一蚀刻液、第二蚀刻液混合溶液对金镍膜层进行蚀刻具有更好的蚀刻效果。

优选地,所述卤素离子化合物的质量分数为0.01-1.5%,例如0.01%、0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.4%或1.5%等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

上述特定组成的卤素离子化合物能够显著减少卤素离子化合物在第一蚀刻液中的使用,显著降低对环境的污染,提高了安全性,同时维持了所述第一蚀刻液的蚀刻效果。

优选地,所述卤素离子化合物包括无机酸、无机盐或有机盐中任意一种或至少两种的组合,例如无机酸和无机盐的组合、无机酸和有机盐的组合或无机盐和有机盐的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述无机酸包括盐酸、氢溴酸或氢碘酸中任意一种或至少两种的组合,例如盐酸和氢溴酸的组合、氢溴酸和氢碘酸的组合或盐酸和氢碘酸的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用,优选盐酸。

优选地,所述无机盐包括氯化铵、溴化铵、氯化季铵、溴化季铵、盐酸胺、氢溴酸铵、氯化钠、氯化钾、溴化钠、溴化钾、碘化钠或碘化钾中任意一种或至少两种的组合,例如氯化铵和溴化铵的组合、溴化铵和氯化季铵的组合或氯化钠和溴化钾的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述有机盐包括氮基芳香族盐酸盐、氮基伪芳香族盐酸盐、氮基芳香族氢溴酸盐、氮基伪芳香族氢溴酸盐、氯化膦或溴化膦中任意一种或至少两种的组合,例如氮基芳香族盐酸盐和氮基伪芳香族盐酸盐的组合、氮基伪芳香族盐酸盐和氮基芳香族氢溴酸盐的组合或氯化膦和溴化膦的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述第一蚀刻液还包括卤素单质。

优选地,所述第一蚀刻液还包括有机酸。

优选地,所述卤素单质的质量分数为0-0.5%,0指代所述第一蚀刻液中不含所述卤素单质,例如0.1%、0.2%、0.3%、0.4%或0.5%等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述卤素单质包括氯、溴或碘中任意一种或至少两种的组合,例如氯或溴的组合、氯或碘的组合或溴或碘的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述有机酸的质量分数为0-70%,0指代所述第一蚀刻液中不含所述有机酸,例如10%、20%、30%、40%、50%、60%或70%等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述有机酸包括磺酸,所述磺酸包括甲磺酸(MSA)、乙磺酸、丙磺酸、丁磺酸、十二烷基磺酸、羟基苯基甲磺酸、苄基磺酸、对甲苯磺酸(pTSA)、氨基磺酸、三氟甲磺酸、三氟乙磺酸或全氟乙磺酸中任意一种或至少两种的组合,例如甲磺酸和乙磺酸的组合、甲磺酸和对甲苯磺酸的组合或十二烷基磺酸和三氟甲磺酸的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述硝酸根离子化合物的质量分数为0.01-35%,例如0.01%、0.05%、0.1%、0.5%、1%、5%、10%、15%、20%、25%、30%或35%等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述硝酸根离子化合物包括硝酸、硝酸铵、硝酸钠、硝酸钾、硝酸季铵、硝酸膦、亚硝酰氯或亚硝酰溴中任意一种或至少两种的组合,例如硝酸和硝酸铵的组合、硝酸和硝酸钠的组合或硝酸钾和硝酸膦的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

优选地,所述有机酸质量分数为0-70%,0指代所述第二蚀刻液中不含所述有机酸,例如1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%或70%等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述有机酸包括磺酸,所述磺酸包括甲磺酸(MSA)、乙磺酸、丙磺酸、丁磺酸、十二烷基磺酸、羟基苯基甲磺酸、苄基磺酸、对甲苯磺酸(pTSA)、氨基磺酸、三氟甲磺酸、三氟乙磺酸或全氟乙磺酸中任意一种或至少两种的组合,例如甲磺酸和乙磺酸的组合、甲磺酸和对甲苯磺酸的组合或十二烷基磺酸和三氟甲磺酸的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

另一方面,本发明还提供了如上所述的金镍膜层的蚀刻方法在先进封装、PCB制程中的应用。

相对于现有技术,本发明具有以下有益效果:

本发明通过利用特定组成的第一蚀刻液和第二蚀刻液蚀刻得到了一种金镍膜层的蚀刻方法,所述蚀刻方法能够将金膜层和镍膜层从底材上蚀刻下来,同时蚀刻速度易控制、操作便捷、安全、环保、成本低、使用寿命长,对底材无伤;使用第一蚀刻液、第二蚀刻液混合溶液对金镍膜层进行蚀刻具有更好的蚀刻效果;特定组成的卤素离子化合物能够显著减少卤素离子化合物在第一蚀刻液中的使用,显著降低对环境的污染,提高了安全性,同时维持了所述第一蚀刻液的蚀刻效果。

附图说明

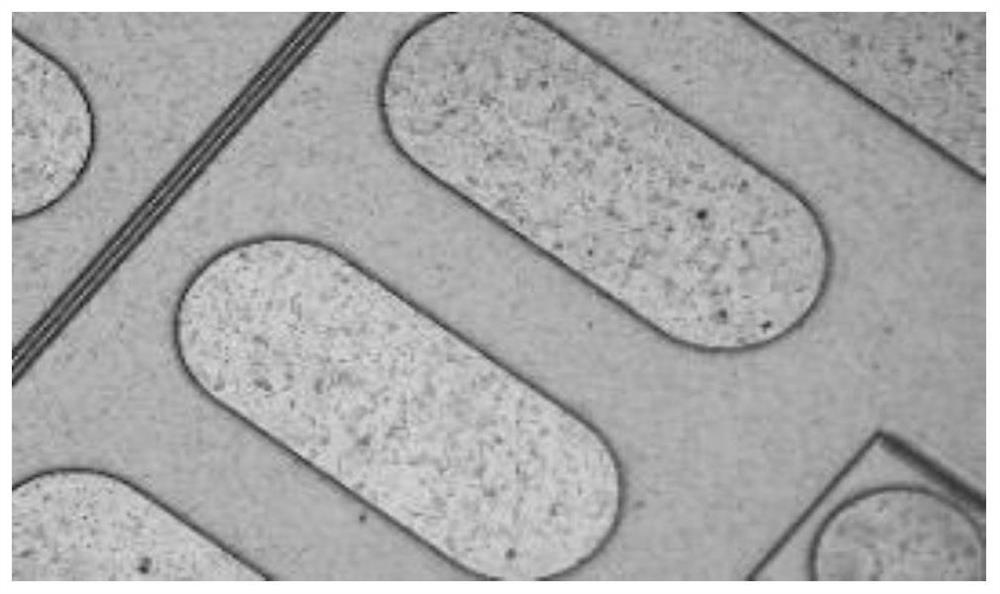

图1是实施例1得到的蚀刻后试片的扫描电镜照片;

图2是实施例2得到的蚀刻后试片的扫描电镜照片;

图3是实施例3得到的蚀刻后试片的扫描电镜照片;

图4是实施例4得到的蚀刻后试片的扫描电镜照片;

图5是对比例1得到的蚀刻后试片的扫描电镜照片;

图6是对比例2得到的蚀刻后试片的扫描电镜照片。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1-6和对比例1-3分别提供了一种金镍膜层的蚀刻方法,各例所用第一蚀刻液和第二蚀刻液的组成原料及其配比如下:

第一蚀刻液的制备方法如下:将第一蚀刻液的所有组成原料混合,得到所述第一蚀刻液;

第二蚀刻液的制备方法如下:将第二蚀刻液的所有组成原料混合,得到所述第二蚀刻液。

实施例1

本实施例提供了一种金镍膜层的蚀刻方法,具体步骤如下:

将含金镍膜层的试片浸入第一蚀刻液中,在25℃下浸泡至刚好将第一层金膜层蚀刻完全,取出试片淋洗吹干,然后将试片浸入第二蚀刻液中在25℃下处理至刚好将第二层镍膜层蚀刻完全,取出试片淋洗吹干,得到蚀刻后试片。

实施例2-3

实施例2-3分别提供了一种金镍膜层的蚀刻方法,具体步骤与实施例1一致。

实施例4

本实施例提供了一种金镍膜层的蚀刻方法,具体步骤如下:

将第一蚀刻液和第二蚀刻液按质量比1:1混合,之后将含金镍膜层的试片浸入第一蚀刻液和第二蚀刻液混合溶液中,在25℃下浸泡一定时间至刚好将金镍膜层都蚀刻完全,取出试片淋洗吹干,得到蚀刻后试片。

实施例5-6、对比例1-2

实施例5-6、对比例1-2分别提供了一种金镍膜层的蚀刻方法,具体步骤与实施例1一致。

对比例3

本对比例提供了一种金镍膜层的蚀刻方法,具体步骤与实施例4一致。

效果测试:

对实施例1-6和对比例1-3提供的蚀刻后试片进行扫描电镜观察,观察其表面金镍膜层残留情况,结果见图1-6和下表,其中,图1-6分别为实施例1、实施例2、实施例3、实施例4、对比例1和对比例2中的蚀刻后试片的扫描电镜照片:

其中ND表示无残留,◎表示没有底材异色,○表示底材异色极浅,△表示金属残留较少或底材异色较浅,╳表示金属残留严重。

从图中和上表可以看出,本发明提供的蚀刻方法通过利用特定组成的第一蚀刻液和第二蚀刻液,蚀刻效果好,无金属残留,且对底材无任何损伤;采用第一蚀刻液和第二蚀刻液混合溶液蚀刻能够进一步提升蚀刻效果,减少底材异色;同时采用本发明优选的原料得到的第一蚀刻液能够减少所述蚀刻方法得到的试片的底材异色。

申请人声明,本发明通过上述实施例来说明本发明的金镍膜层的蚀刻方法及其应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

- 一种金镍膜层的蚀刻方法及其应用

- 一种高效钴镍氧化物/二氧化锰纳米结构膜层催化剂的制备方法及其应用