一种输送高密度介质的柱塞隔膜泵

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于化工技术,具体涉及一种输送高密度介质的柱塞隔膜泵。

背景技术

在化工领域高密度介质的输送,国内目前采用的是螺杆泵输送。螺杆泵的密封是填料密封,在运行过程中存在泄漏的情况,而高密度介质由于比重大、渗透能力强、具有污染性和有毒性,高密度介质一旦产生泄漏,将会对生产现场的空气产生污染,对现场职工的身体产生毒害。

发明内容

本发明的目的是提供一种输送高密度介质的柱塞隔膜泵,其能够实现高密度介质的零泄漏输送。

本发明的技术方案如下:

一种输送高密度介质的柱塞隔膜泵,包括泵体、设于泵体上方的总阀座和总阀盖,还包括设于泵体中的柱塞隔膜结构、设于总阀座内的阀组件、与柱塞隔膜结构连接的连杆、与连杆连接的曲轴、驱动控制曲轴转动的减速器和电机;

所述的总阀座和泵体之间设有膜片座、膜片压板;

所述的柱塞隔膜结构包括隔膜组件、与隔膜组件连接的柱塞和位于柱塞外的柱塞套,所述的柱塞套固定与泵体上;

所述的隔膜组件由拉杆、托板、下隔膜、上隔膜和压板组成;所述的托板固定在拉杆上,所述的下隔膜设于托板上,下隔膜上方是上隔膜,所述的压板压实两片隔膜、;

所述的上隔膜和下隔膜在托板两侧的部分对称的加工有下凹的球面;

所述的上隔膜和下隔膜的两端设于膜片座的安装槽内,再通过膜片压板压紧;

所述的拉杆与所述的柱塞连接,所述的柱塞与所述连杆连接。

所述的隔膜组件还包括位于上隔膜和下隔膜之间的垫片,所述的垫片加工小孔,小孔与两隔膜、的夹层连通,所述的小孔连通压力传感器。

所述的压力传感器接口可以连接压力表和声光报警器。

所述的上隔膜和下隔膜的厚度相同,隔膜材料采用AFLAS。

所述的阀组件包括进液阀组件和排液阀组件,结构相同,安装方向上下相反;所述的阀组件包括阀座、设于阀座上方的阀爪、设于阀座和阀爪围成空间内的阀瓣组件,以及安装在阀瓣组件外部的弹簧;所述的阀座和总阀座密封安装;所述的阀爪顶部设有导向孔,导向孔与阀瓣组件形成导向配合。

所述的阀瓣组件包括安装在阀座上的导向爪、穿过导向爪通过压紧螺母固定的导向杆,以及在导向爪外安装的防撞圈;所述的导向杆与阀爪顶部的导向孔配合。

包括位于泵体下的泵基座和安装在泵体侧面侧盖板上的油杯,所述的油杯上端设有带螺纹的杯盖,中间设有油位视孔。

所述的总阀盖上方设有脉冲阻力器,其通过进出口管和三通短节与总阀盖连接,所述的进出口管和三通短节与阀体相连通。

本发明的显著效果如下:将柱塞和隔膜组件结合,安装在泵体中,作为改变泵体泵室体积的重要结构,膜片与液压油室中的柱塞相连接,通过柱塞的往复运动来带动膜片上下运动,从而实现高密度介质的输送。隔膜采用双层膜片,在两层膜片中间设置压力传感器和声光报警器,无论哪一层膜片产生破裂,均会将压力通过压力传感器传递给声光报警器,发出报警通知岗位人员,现场操作人员得知后立即停泵,从而防止事故扩大。为减小脉冲的程度,在泵的出口设置脉冲阻尼器,由于输送介质的特殊性质,采用双隔膜阻尼器。为了检修方便,在泵体两侧设置了可快速开启的泵体侧盖板,油杯与泵体下部的油室相连,便于加油和观察泵体内油位。隔膜材料采用AFLAS(四丙氟橡胶),是由四氟乙烯与丙烯共聚得到的弹性体,具有的耐高温、耐油性、耐酸碱和耐弯曲等性能。进排液阀组件设计导向爪和导向杆结构,保证了阀瓣组件运动的定向性,从而确保了运行过程中阀片关闭的严密性。在阀片边缘增设一层由橡胶材质制作的防撞圈,即使阀片与阀爪产生碰撞,也是橡胶材质与碳钢材质的碰撞,不会对阀爪产生损伤。弹簧的外径与阀爪的内径大小配合,保证弹簧在运行过程中不会再产生前后、左右偏移,从而使阀片的受力均匀。

附图说明

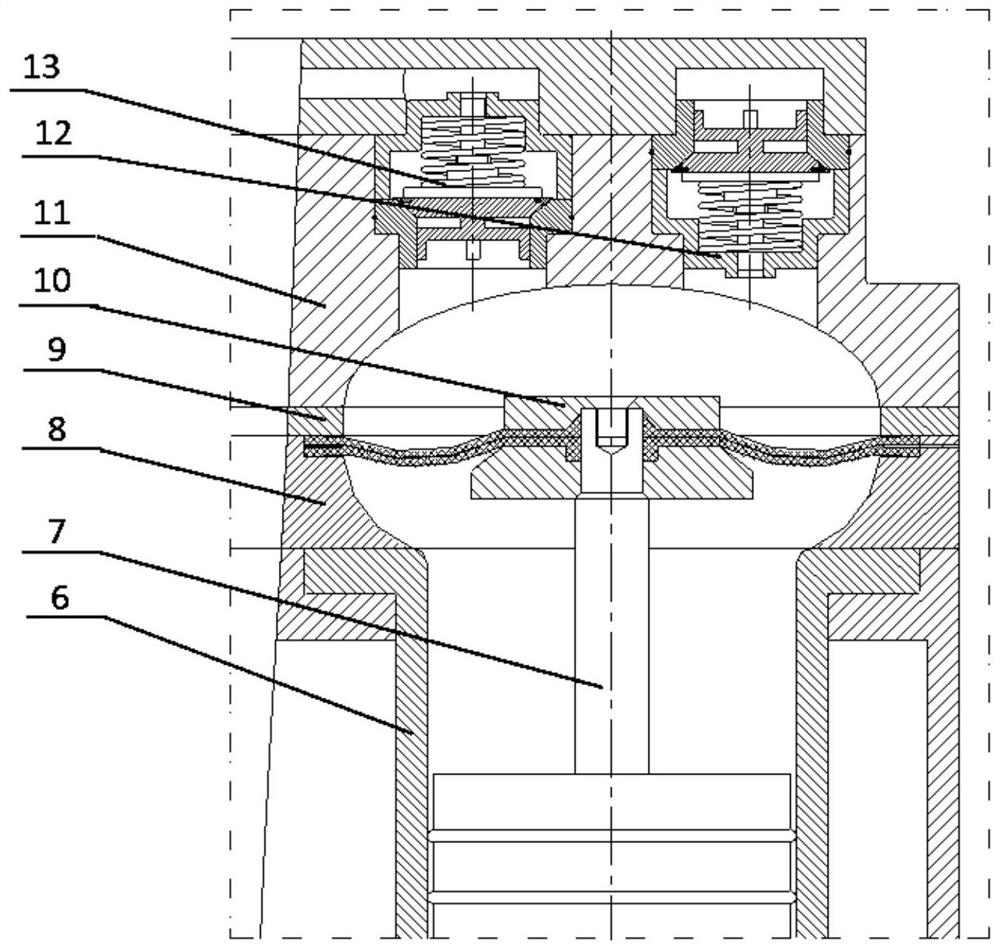

图1为输送高密度介质的柱塞隔膜整体结构示意图;

图2为图1的局部放大图;

图3为图1后视图;

图4为隔膜组件示意图;

图5为阀组件结构图;

图6为阀瓣组件结构图;

图中:1.电机;2.减速机;3.曲轴;4.连杆;5.柱塞;6.柱塞套;7.拉杆;8.膜片座;9.膜片压板;10.隔膜组件;11.阀座;12.进液阀组件;13.排液阀组件;14.阀盖;15.压力传感器接口;16.泵体;17.泵机座;18.油杯;19.泵体侧盖板;20.进出口管;21.三通短节;22.脉冲阻力器;

101.垫片;102.上膜片;103.压板;104.螺钉;105.托板;106.下隔膜;

201.O型圈;202.阀座;203.阀瓣组件;204.弹簧;205.阀爪;

221.导向爪;222.防撞圈;223.压紧螺母;224.导向杆。

具体实施方式

下面通过附图及具体实施方式对本发明作进一步说明。

如图1、图2和图3所示,输送高密度介质的柱塞隔膜泵包括:泵体16、设于泵体16中的柱塞隔膜结构、位于泵体16下的泵基座17、安装在泵体16侧面侧盖板19上的油杯18、安装在泵体16上方的膜片座8、膜片压板9、总阀座11和总阀盖14、安装在总阀座11内的阀组件、在膜片座8上安装的压力传感器15、安装在总阀盖14上方的通过进出口管20与阀体相通的脉冲阻力器22,并且在进出口管20安装三通短节21,还包括与柱塞隔膜结构连接的连杆4、与连杆4连接的曲轴3、驱动控制曲轴3转动的减速器2和电机1。

柱塞隔膜结构包括隔膜组件10、与隔膜组件10中的拉杆7连接的柱塞5和位于柱塞5外与泵体16连接的柱塞套6。

如图4所示,隔膜组件10由拉杆7、托板105、下隔膜106、垫片101、上隔膜102、压板103和螺钉104组成。托板105安装在拉杆7上,下隔膜106安装在托板105之上,其上是上隔膜102,然后用压板103压实两片隔膜,再用螺钉104进行固定,垫片101放置在两片隔膜102、106的两端部分的中间,在垫片101中钻有直径为Ф5mm的小孔,小孔一端与两隔膜的夹层连通,另一端连接压力传感器15,将两隔膜夹层间的压力传递出去。

上隔膜102和下隔膜106的厚度相同,在托板105两侧的部分对称的加工有下凹的球面,

本实施例中,上下隔膜厚度s=2.4mm,隔膜球面的直径为D=200mm。

为了安装的方便,隔膜边缘厚度适当增厚,取2.7mm。隔膜材料采用AFLAS(四丙氟橡胶),是由四氟乙烯与丙烯共聚得到的弹性体,具有的耐高温、耐油性、耐酸碱和耐弯曲等性能。

柱塞套6和柱塞5采用碳钢材质。柱塞5的直径为Ф120mm,柱塞5作上下往复运动的行程为48mm。

柱塞套6与泵体16固定连接,柱塞5安装在柱塞套6内,柱塞5上端连接拉杆7,下端与连杆4连接。

安装时,上隔膜102和下隔膜106的两端安装在膜片座8的安装槽内,再通过膜片压板9压紧。

如图5和图6所示,进液阀组件12和排液阀组件13的结构完全一样,只是安装方向不同,阀组件包括阀座202、安装在阀座202上方的阀爪205、安装在阀座202和阀爪205围成空间内的阀瓣组件203以及安装在阀瓣组件203外部的弹簧204。在阀座202外壁安装O型圈201,用于阀座202和总阀座11的密封安装。

阀瓣组件203包括安装在阀座202上的导向爪221、穿过导向爪221通过压紧螺母223固定的导向杆224,以及在导向爪221外安装的防撞圈222。

阀爪205通过顶部的中间孔与阀瓣组件203的导向杆224形成配合,对弹簧204和阀瓣组件203的运行进行限位。

导向爪221和导向杆224保证了阀瓣组件运动的定向性,从而确保了运行过程中阀门关闭的严密性。在导向爪221边缘增设一层由橡胶材质制作的防撞圈222,即使导向爪221与阀爪205产生碰撞,也是橡胶材质与碳钢材质的碰撞,不会对阀爪205产生损伤。弹簧204的外径与阀爪205的内径大小配合,保证弹簧204在运行过程中不会再产生前后、左右偏移,从而使阀瓣组件203的受力均匀。

电机1和减速器2相互连接,作为动力装置为整个柱塞隔膜泵提供动力。

减速器2一端与电机相互连接,另一端与曲轴3相互连接,作用是将电机的动力传递给曲轴,并将电机的转速按其减速比进行降低。

曲轴3两端通过轴承固定在泵体16上,一端通过键与减速器2连接,连杆4的大端安装在曲轴3上,曲轴3带动连杆4运动,将动力传递给连杆4。

连杆4的大端与曲轴3连接,小端与柱塞5连接,连杆4为弯曲状结构或者采用连接部件与曲轴成一定角度固定连接,当曲轴转动时,连杆4转动,由于其上端与柱塞5连接,曲轴3的旋转运动通过连杆4转化为柱塞5的往复运动。(曲轴连杆运动的机械原理属于公知技术,不再赘述)。

柱塞5安装在柱塞套6内,柱塞套6置于泵体16上,由膜片座8加以固定。柱塞5一端与连杆4的小端连接,另一端通过拉杆7与隔膜组件10连接,作用是带动隔膜组件10作往复运动。

隔膜组件10的隔膜102、106的边缘通过膜片座8和膜片压板9进行固定。通过拉杆7的上下运动带动隔膜102、106上下往复运动,改变泵室的体积,从而实现对高密度介质的吸入和排出。

上述的阀组件方向不同分别作为进液阀组件12和排液阀组件13,均安装在阀座11上,由总阀盖14进行固定,作用是实现对输送介质的吸入和排出。

压力传感器接口15固定在膜片座8上,并与两片隔膜102、106的夹层相通,压力传感器接口15可以连接压力表和声光报警器,当两片隔膜102、106中的任一片破裂时,将其相应的压力传递到压力表和声光报警器,产生报警。

泵体16安装在泵机座17之上,泵体16对减速器2进行固定,泵的其它零部件安装固定在泵体16上,泵体16内盛装润滑油,对轴承、柱塞5等进行润滑。

油杯18安装在泵体16上,上端设有带螺纹的杯盖,中间设有油位视孔,作用是润滑油的加入和运行中油位、油质的观察。

上述脉冲阻尼器22,下端与三通短节21相连接,作用是对泵输出的高密度介质的脉冲进行缓冲,降低脉冲对系统的影响。

泵体16、减速器2和电机1整体安装在泵机座17上,作用是对整个泵进行固定,防止运行过程中产生振动和位移。

整体工作过程如下:电机1带动减速器2转动,减速器2将动力传递给曲轴3,曲轴3通过对连杆4的作用将曲轴的旋转运动转变为上下往复运动,并将此运动传递给柱塞5,使柱塞5作往复运动,柱塞5通过其上的拉杆7带动隔膜组件10作上下运动,当隔膜组件10向下运动时,泵室内体积增大,压力降低,进液阀组件12开启,高密度介质流入泵室内,当隔膜组件10向上运动时,泵室体积减小,压缩高密度介质,进液阀组件12关闭,排液阀组件13开启,高密度介质排出泵室,在总阀盖14内汇合后从出口流出,流出的液体向上通过三通短节一部分进入脉冲阻力器22内,另一部分进入工艺管道内,在脉冲阻尼器22的作用下,降低脉冲程度。

- 一种输送高密度介质的柱塞隔膜泵

- 一种高密度介质输送的隔膜组件