载板收板机

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及载板生产技术领域,尤其涉及一种载板收板机。

背景技术

IC载板是桌面电脑、手提电脑、视听产品、数码摄像等电子产品的核心部件之一。IC载板板厂惯常采用拼板方式交货,一块板子上常有数十个甚至上百个单元板。为能配合加工生产线的自动化作业需要,在IC载板的每个加工工序完成后,通常需要放板机逐一将输送带输送过来的IC载板放置在各载具上,以便于将IC载板转运至其他设备上进行加工。但现有的放板机存在以下问题:当输送带上的IC载板的位置相对正放位置发生倾斜偏移时,放板机的机械手无法准确和有效地将IC载板搬运至载具上。若在输送带上设置用于顶推调整IC载板位置的调整机构,则可能对IC载板造成擦花等品质问题,严重影响IC载板的成品率。

发明内容

本发明的目的在于提供一种可对载板进行非接触式定位以及自动化收板的载板收板机。

为实现上述目的,本发明提供了一种载板收板机,包括机架、侧边寻边组件、前缘寻边组件、搬运机械手、电控系统及下料机构,所述机架上设有输送机构,所述输送机构用于输送具有工件正向位置或者工件偏移位置的载板;所述侧边寻边组件设置于所述机架上并位于所述输送机构的下方,所述侧边寻边组件用于识别定位所述载板的一侧边的第一点位置和第二点位置;所述前缘寻边组件设置于所述机架上并位于所述输送机构的下方,所述前缘寻边组件用于识别定位所述载板中与所述侧边相接的前边的第三点位置;所述搬运机械手设置于机架上并位于所述输送机构的上方,所述搬运机械手包括移动部、旋转部及搬运部,所述旋转部设置于所述移动部上,所述搬运部设置于所述旋转部上,所述搬运部具有搬运正向位置和搬运偏移位置,所述搬运正向位置与所述工件正向位置对应,所述搬运偏移位置与所述工件偏移位置对应;所述电控系统分别与所述侧边寻边组件、所述前缘寻边组件及所述搬运机械手电性连接,借由所述电控系统根据所述第一点位置、所述第二点位置及所述第三点位置计算得到所述载板的位置偏移信息,使得所述旋转部根据所述位置偏移信息驱动所述搬运部从所述搬运正向位置转动至所述搬运偏移位置;所述下料机构设置于所述机架上,所述下料机构上设有供处于所述工件正向位置的所述载板放置的载具。

较佳地,所述侧边寻边组件包括侧边寻边移动机构、第一感应器及第二感应器,所述侧边寻边移动机构设置于所述机架上,所述第一感应器和所述第二感应器分别设置于所述侧边寻边移动机构上,所述侧边寻边移动机构可驱动所述第一感应器和所述第二感应器移动,所述第一感应器用于识别定位所述第一点位置,所述第二感应器用于识别定位所述第二点位置。

较佳地,所述侧边寻边移动机构包括第一电机、第一丝杆、第一滑套及第一连接板,所述第一电机设置于所述机架上,所述第一电机的输出端与所述第一丝杆连接,所述第一滑套套设于所述第一丝杆上,所述第一滑套与所述第一连接板连接,所述第一感应器和所述第二感应器沿所述第一连接板的移动方向呈并排地设置于所述第一连接板上。

较佳地,所述前缘寻边组件包括前缘寻边移动机构及第三感应器,所述前缘寻边移动机构设置于所述机架上,所述第三感应器设置于所述前缘寻边移动机构上,所述前缘寻边移动机构可驱动所述第三感应器移动,所述第三感应器用于识别定位所述第三点位置。

较佳地,所述前缘寻边移动机构包括第二电机、第二丝杆、第二滑套及第二连接板,所述第二电机设置于所述机架上,所述第二电机的输出端与所述第二丝杆连接,所述第二滑套套设于所述第二丝杆上,所述第二滑套与所述第二连接板连接,所述第三感应器设置于所述第二连接板上。

较佳地,还包括承载件,所述承载件位于所述输送机构上,所述承载件用于承载所述载板。

较佳地,还包括上顶组件,上顶组件设置于所述机架上并位于所述承载件的下方,借由所述上顶组件将所述承载件顶起并脱离所述输送机构,以使所述搬运机械手搬运位于所述承载件上的所述载板。

较佳地,所述上顶组件包括上顶驱动机构及上顶件,所述上顶驱动机构设置于所述机架上,所述上顶驱动机构的输出端与所述上顶件连接并可驱动所述上顶件升降。

较佳地,所述下料机构包括第一提升机构、第二提升机构及承托机构,所述机架的下部设有用于供若干个空载的所述载具叠放形成的载具组件放置的第一工位,所述机架的中部设有第二工位,所述机架的上部设有第三工位;所述第一提升机构设置于所述机架上,所述第一提升机构用于将位于所述第一工位的所述载具组件提升至所述第二工位;所述第二提升机构设置于所述机架上,所述第二提升机构用于将位于所述第二工位的所述载具组件提升至所述第三工位;所述承托机构设置于所述机架上并位于所述第三工位,借由所述承托机构承托所述载具组件中由下往上位于第二层及其以上的所述载具,使得所述第二提升机构将所述载具组件中最底层的所述载具下降至所述第二工位,以使所述搬运机械手将所述载板搬运至位于所述第二工位的所述载具上。

较佳地,所述第一提升机构包括第一提升驱动机构及提升承载件,所述第一提升驱动机构设置于所述机架上,所述第一提升驱动机构的输出端与所述提升承载件连接,所述第一提升驱动机构可驱动所述提升承载件将位于所述第一工位的所述载具组件顶升至所述第二工位。

较佳地,所述第二提升机构包括第二提升驱动机构及夹紧机构,所述第二提升驱动机构设置于所述机架上,所述第二提升驱动机构的输出端与所述夹紧机构连接,所述夹紧机构用于夹紧所述载具组件中最底层的所述载具;借由所述夹紧机构夹紧位于所述第二工位的所述载具组件中最底层的所述载具,使得所述第二提升驱动机构驱动所述夹紧机构连同所述载具组件一起提升至所述第三工位。

较佳地,所述夹紧机构包括夹紧支架及夹紧组件,所述夹紧支架具有供所述载具组件通过的容置空间,两所述夹紧组件分别设置于所述夹紧支架的相对两侧,所述夹紧组件用于夹紧所述载具组件中最底层的所述载具。

较佳地,所述夹紧组件包括夹紧驱动机构及夹紧件,所述夹紧驱动机构设置于所述夹紧支架上,所述夹紧驱动机构的输出端与所述夹紧件连接并可驱动所述夹紧件移动夹紧所述载具。

较佳地,所述夹紧件上设有若干个与所述载具的凹槽配合的第一定位件。

较佳地,两所述所述承托机构呈间隔地设置于所述机架上,所述承托机构包括承托支架、承托驱动机构及承托钩板,所述承托支架设置于所述机架上,所述承托驱动机构设置于所述承托支架上,所述承托驱动机构与所述承托钩板连接,所述承托驱动机构可驱动所述承托钩板移动,使得所述承托钩板承托所述载具组件中由下往上位于第二层及其以上的所述载具。

较佳地,所述承托钩板上设有若干个与所述载具的凹槽配合的第二定位件。

较佳地,所述下料机构还包括调整定位机构,所述调整定位机构设置于所述机架上并位于所述储料工位,所述调整定位机构用于调整位于所述储料工位的所述载具组件的位置。

较佳地,所述下料机构还包括AGV小车,所述机架上设有位于所述储料工位的储料承载件,所述储料承载件用于承载所述载具组件,所述机架设有位于所述储料承载件下方的小车进出空间;借由所述AGV小车进出所述小车进出空间,以将所述载具组件搬运至所述储料承载件上,或者,将位于所述储料承载件上的所述载具组件搬走。

与现有技术相比,本发明的载板收板机通过侧边寻边组件识别定位载板的一侧边的第一点位置和第二点位置,通过前缘寻边组件识别定位载板中与侧边相接的前边的第三点位置,使得电控系统根据第一点位置、第二点位置及第三点位置计算得到载板的位置偏移信息,从而使得旋转部根据位置偏移信息驱动搬运部从搬运正向位置转动至搬运偏移位置,进而使得搬运部从与载板对应的搬运偏移位置吸取载板,在吸取载板板后,旋转部可驱动搬运部复位至搬运正向位置,从而将载板校正至工件正向位置,以保证搬运机械手每次均可将载板按照正向位置放置于对应的载具上。因此,本发明的载板收板机可对载板进行非接触式寻边定位,直接通过搬运机械手对载板进行吸取和校正位置,在保证每一工件都处于同一正向位置被放置于载具的同时,也可对载板进行保护,避免出现现有的对载板进行接触式调整而造成擦花等品质问题。

附图说明

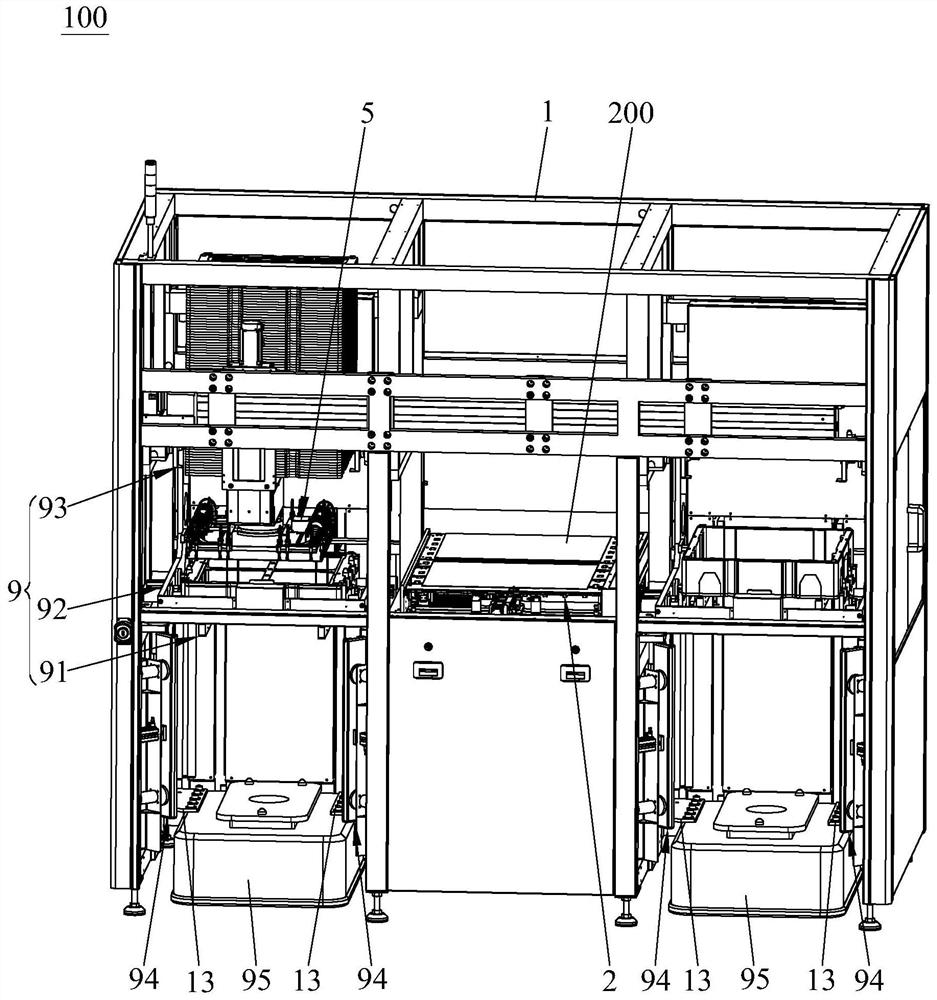

图1是本发明的载板收板机的立体结构示意图。

图2是本发明的输送机构与搬运机械手的结构示意图。

图3是本发明的输送机构位置处的结构示意图。

图4是本发明的侧边寻边组件与前缘寻边组件的结构示意图。

图5是本发明的电控系统、侧边寻边组件、前缘寻边组件及搬运机械手四者电性连接的原理图。

图6是本发明的上顶组件的结构示意图。

图7是本发明的下料机构的载具组件位于第一工位时的结构示意图。

图8是本发明的下料机构的载具组件位于第二工位时的结构示意图。

图9是本发明的下料机构的载具组件位于第三工位时的结构示意图。

图10是本发明的下料机构的载具从第三工位下降至第二工位时的结构示意图。

图11是本发明的第一提升机构的结构示意图。

图12是本发明的第二提升机构的结构示意图。

图13是本发明的承托机构的结构示意图。

图14是本发明的载具组件的结构示意图。

图15是本发明的下料机构的另一种载具组件位于第三工位时的结构示意图。

图16是本发明的整定位机构的对位组件的结构示意图。

具体实施方式

为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

请参阅图1至图5,本发明的载板收板机100包括机架1、侧边寻边组件3、前缘寻边组件4、搬运机械手5、电控系统6及下料机构9,机架1上设有输送机构2,输送机构2用于输送具有工件正向位置或者工件偏移位置的载板;侧边寻边组件3设置于机架1上并位于输送机构2的下方,侧边寻边组件3用于识别定位载板的一侧边的第一点位置和第二点位置;前缘寻边组件4设置于机架1上并位于输送机构2的下方,前缘寻边组件4用于识别定位载板中与侧边相接的前边的第三点位置;搬运机械手5设置于机架1上并位于输送机构2的上方,搬运机械手5包括移动部51、旋转部52及搬运部53,旋转部52设置于移动部51上,搬运部53设置于旋转部52上,搬运部53具有搬运正向位置和搬运偏移位置,搬运正向位置与工件正向位置对应,搬运偏移位置与工件偏移位置对应;电控系统6分别与侧边寻边组件3、前缘寻边组件4及搬运机械手5电性连接,借由电控系统6根据第一点位置、第二点位置及第三点位置计算得到载板的位置偏移信息,使得旋转部52根据位置偏移信息驱动搬运部53从搬运正向位置转动至搬运偏移位置;下料机构9设置于机架1上,下料机构9上设有供处于工件正向位置的载板放置的载具301。

请参阅图2及图4,侧边寻边组件3包括侧边寻边移动机构31、第一感应器32及第二感应器33,侧边寻边移动机构31设置于机架1上,第一感应器32和第二感应器33分别设置于侧边寻边移动机构31上,侧边寻边移动机构31可驱动第一感应器32和第二感应器33移动,第一感应器32用于识别定位第一点位置,第二感应器33用于识别定位第二点位置。输送机构2沿第一感应器32的移动方向具有供第一感应器32识别定位的第一空间,输送机构2沿第二感应器33的移动方向具有供第二感应器33识别定位的第二空间。通过设置第一空间和第二空间,保证第一感应器32和第二感应器33均可识别定位位于输送机构2上的载板。具体地,侧边寻边移动机构31包括第一电机311、第一丝杆312、第一滑套313及第一连接板314,第一电机311设置于机架1上,第一电机311的输出端与第一丝杆312连接,第一滑套313套设于第一丝杆312上,第一滑套313与第一连接板314连接,第一感应器32和第二感应器33沿第一连接板314的移动方向呈并排地设置于第一连接板314上。第一电机311可驱动第一丝杆312转动,从而驱使第一滑套313带动第一连接板314移动,进而带动第一感应器32和第二感应器33移动。通过驱动第一感应器32和第二感应器33移动,使得第一感应器32和第二感应器33先后识别定位载板的第一点位置和第二点位置。但不以此为限,举例而言,侧边寻边组件3可分别采用两单独的驱动机构来单独驱动第一感应器32和第二感应器33移动,从而识别定位载板的第一点位置和第二点位置。进一步地,机架1上设有第一直线导轨11,第一连接板314连接于第一直线导轨11上。第一直线导轨11可对第一连接板314起导向和承载作用。

请继续参阅图2及图4,前缘寻边组件4包括前缘寻边移动机构41及第三感应器42,前缘寻边移动机构41设置于机架1上,第三感应器42设置于前缘寻边移动机构41上,前缘寻边移动机构41可驱动第三感应器42移动,第三感应器42用于识别定位第三点位置。第一感应器32、第二感应器33和第三感应器42三者不在同一直线上。具体地,前缘寻边移动机构41包括第二电机411、第二丝杆412、第二滑套413及第二连接板414,第二电机411设置于机架1上,第二电机411的输出端与第二丝杆412连接,第二滑套413套设于第二丝杆412上,第二滑套413与第二连接板414连接,第三感应器42设置于第二连接板414上。第二电机411可驱动第二丝杆412转动,从而驱使第二滑套413带动第二连接板414移动,进而带动第三感应器42移动,使得第三感应器42识别定位位于输送机构2上的载板的第三点位置。进一步地,机架1上设有第二直线导轨12,第二连接板414连接于第二直线导轨12上。第二直线导轨12可对第二连接板414起导向和承载作用。

请参阅图3及图6,本发明的载板收板机100还包括承载件7,承载件7位于输送机构2上,承载件7用于承载载板。具体地,承载件7供第一感应器32识别定位的第一开口、供第二感应器33识别定位的第二开口以及供第三感应器42识别定位的第三开口,从而避免承载件7遮挡第一感应器32、第二感应器33以及第三感应器42。进一步地,本发明还包括上顶组件8,上顶组件8设置于机架1上并位于承载件7的下方,借由上顶组件8将承载件7顶起并脱离输送机构2,以使搬运机械手5搬运位于承载件7上的载板。具体地,上顶组件8的数量有四个,四个上顶组件8分别对承载件7的四角进行顶起,但不以此为限。更具体地,上顶组件8包括上顶驱动机构81及上顶件82,上顶驱动机构81设置于机架1上,上顶驱动机构81的输出端与上顶件82连接并可驱动上顶件82升降。通过上顶驱动机构81驱动上顶件82上升,使得上顶件82将承载件7顶起并脱离输送机构2,以使搬运机械手5搬运位于承载件7上的载板。上顶驱动机构81可采用现有的伸缩气缸,但不以此为限。

请参阅图7至图10,在本实施例中,输送机构2的两侧均设有下料机构9,从而提高载板的收板效率。下料机构9包括第一提升机构91、第二提升机构92及承托机构93。机架1的下部设有用于供若干个空载的载具301叠放形成的载具组件300放置的第一工位。载具301采用现有的tray盘或载框,但不以此为限。机架1的中部设有第二工位,机架1的上部设有第三工位;第一提升机构91设置于机架1上,第一提升机构91用于将位于第一工位的载具组件300提升至第二工位;第二提升机构92设置于机架1上,第二提升机构92用于将位于第二工位的载具组件300提升至第三工位;承托机构93设置于机架1上并位于第三工位,借由承托机构93承托载具组件300中由下往上位于第二层及其以上的载具301,使得第二提升机构92将载具组件300中最底层的载具301下降至第二工位,以使搬运机械手5将载板搬运至位于第二工位的载具301上。

请参阅图11,在本实施例中,第一提升机构91包括第一提升驱动机构911及提升承载件912,第一提升驱动机构911设置于机架1上,第一提升驱动机构911的输出端与提升承载件912连接,第一提升驱动机构911可驱动提升承载件912将位于第一工位的载具组件300顶升至第二工位。具体地,提升承载件912具有两呈间隔设置的承载臂912a。其中,第一提升驱动机构911采用电机与丝杆机构配合连接的方式,通过电机驱动丝杆机构的丝杆转动,使得丝杆机构的滑套带动提升承载件912移动,从而实现升降,但不以此为限,举例而言,第一提升驱动机构911也可采用现有的顶升气缸进行驱动。

请参阅图12及图14,在本实施例中,第二提升机构92包括第二提升驱动机构921及夹紧机构922,第二提升驱动机构921设置于机架1上,第二提升驱动机构921的输出端与夹紧机构922连接,夹紧机构922用于夹紧载具组件300中最底层的载具301;借由夹紧机构922夹紧位于第二工位的载具组件300中最底层的载具301,使得第二提升驱动机构921驱动夹紧机构922连同载具组件300一起提升至第三工位;借由承托机构93承托载具组件300中由下往上位于第二层及其以上的载具301,使得第二提升驱动机构921驱动夹紧机构922连同最底层的载具301下降至第二工位,以使搬运机械手5将载板搬运至位于第二工位的载具301上。具体地,夹紧机构922包括夹紧支架922a及夹紧组件922b,夹紧支架922a具有供载具组件300通过的容置空间922a1,两夹紧组件922b分别设置于夹紧支架922a的相对两侧,夹紧组件922b用于夹紧载具组件300中最底层的载具301。更具体地,夹紧组件922b包括夹紧驱动机构922b1及夹紧件922b2,夹紧驱动机构922b1设置于夹紧支架922a上,夹紧驱动机构922b1的输出端与夹紧件922b2连接并可驱动夹紧件922b2移动夹紧载具301。其中,夹紧驱动机构922b1可采用现有的伸缩气缸,但不以此为限。进一步地,夹紧件922b2上设有若干个与载具301的凹槽301a配合的第一定位件922b3。在夹紧驱动机构922b1驱动夹紧件922b2移动夹紧载具301时,第一定位件922b3与载具301的凹槽301a插接配合,从而对载具组件300的各载具301进行定位。

请参阅图13及图14,在本实施例中,承托机构93包括承托支架931、承托驱动机构932及承托钩板933,承托支架931设置于机架1上,承托驱动机构932设置于承托支架931上,承托驱动机构932与承托钩板933连接,承托驱动机构932可驱动承托钩板933移动,使得承托钩板933承托载具组件300中由下往上位于第二层及其以上的载具301。通过承托驱动机构932驱动承托钩板933移动插入最底层的载具301与第二层的载具301之间,使得承托钩板933托住载具组件300中由下往上位于第二层及其以上的载具301,从而使得第二提升机构92的第二提升驱动机构921驱动夹紧机构922连同最底层的载具301下降至第二工位,进而使得该最底层的载具301可承载于第一提升机构91的提升承载件912。具体地,两承托机构93呈间隔地设置于机架1上,两承托机构93之间的间隙可供载具组件300通过。进一步地,承托钩板933上设有若干个与载具301的凹槽301a配合的第二定位件934。在承托驱动机构932驱动承托钩板933移动托住载具组件300中第二层及其以上的载具301时,第二定位件934与载具301的凹槽301a插接配合,从而对载具组件300的各载具301进行二次定位。

请参阅图16,下料机构9还包括调整定位机构94,调整定位机构94设置于机架1上并位于储料工位,调整定位机构94用于调整位于储料工位的载具组件300的位置。具体地,调整定位机构94包括若干个沿储料工位的周向方向布置的对位组件941,对位组件941包括对位驱动机构941a及对位件941b,对位驱动机构941a设置于机架1上,对位驱动机构941a的输出端与对位件941b连接;借由各对位驱动机构941a驱动各对位件941b移动,以使各对位件941b调整位于储料工位的载具组件300的位置。其中,对位驱动机构941a可采用现有的伸缩气缸,但不以此为限。在本实施例中,四个对位组件941沿储料工位的周向方向布置,通过四个对位组件941在储料工位对载具组件300的四角进行对位调整,从而保证载具组件300可被精准地提升至上料工位。但对位组件941的数量不以此为限。

请参阅图1,机架1上设有位于储料工位的储料承载件13,储料承载件13用于承载载具组件300。在本实施例中,两储料承载件13呈间隔地设置于机架1上,两储料承载件13为一组,本实施例中设有两组,以分别用于承载载具组件300,但不以此为限。进一步地,本发明的载板收板机100还包括AGV小车95,机架1设有位于储料承载件13下方的小车进出空间;借由AGV小车95进出该小车进出空间,以将载具组件300搬运至储料承载件13上,或者,将位于储料承载件13上的载具组件300搬走。通过AGV小车95将装载有载板的载具组件300搬运至储料承载件13,或者,通过AGV小车95将储料承载件13上空载的载具组件300搬走,从而实现自动化搬料,无需人工操作,节省了大量的人工成本。

结合图1至图16,本发明的载板收板机100的具体工作原理如下:

侧边寻边组件3的侧边寻边移动机构31驱动第一感应器32和第二感应器33移动,使得第一感应器32识别定位位于输送机构2上的载板的侧边的第一点位置,第二感应器33识别定位位于输送机构2上的载板的同一侧边的第二点位置;前缘寻边组件4的前缘寻边移动机构41驱动第三感应器42,使得第三感应器42识别定位载板中与该侧边相接的前边的第三点位置。电控系统6根据第一点位置、第二点位置及第三点位置计算得到载板的位置偏移信息,使得搬运机械手5的旋转部52根据位置偏移信息驱动搬运部53从搬运正向位置转动至搬运偏移位置,使得搬运部53从与载板对应的搬运偏移位置吸取载板,在吸取载板板后,旋转部52可驱动搬运部53复位至搬运正向位置,从而将载板校正至工件正向位置,以保证搬运机械手5每次均可将载板按照正向位置放置于下料机构9中位于第二工位的载具301上。

如图7至10所示,当载具301为tray盘时,第一提升机构91将位于储料承载件13上的载具组件300从第一工位提升至第二工位,第二提升机构92的夹紧机构922夹紧位于载具组件300中最底层的载具301,第二提升驱动机构921驱动夹紧机构922连同载具组件300一起提升至第三工位,承托机构93的承托驱动机构932可驱动承托钩板933移动,使得承托钩板933承托载具组件300中由下往上位于第二层及其以上的载具301,第二提升机构92的第二提升驱动机构921驱动夹紧机构922连同最底层的载具301下降至第二工位,同时,该载具301承载于第一提升机构91的提升承载件912上,在搬运机械手5将载板搬运至位于第二工位的载具301后,第一提升机构91带动装有载板的载具301下降一个载具301的高度。通过第二提升机构92往复移动与第三工位与第二工位之间,从而将一个个载具301从第三工位下降至第二工位上。在所有载具301都装有载板后,第一提升机构91带动载具组件300下降至第一工位,通过AGV小车95将储料承载件13上空载的载具组件300搬走,从而实现自动化搬料。

如图15所示,当载具301为载框时,第一提升机构91将载框从第一工位提升至第二工位,第二提升机构92的夹紧机构922夹紧载框,搬运机械手5直接将载板按照正向位置一个个地叠放于载框内。

综上,本发明的载板收板机100可对载板进行非接触式寻边定位,直接通过搬运机械手5对载板进行吸取和校正位置,在保证每一工件都处于同一正向位置被放置于载具301的同时,也可对载板进行保护,避免出现现有的对载板进行接触式调整而造成擦花等品质问题。本发明的载板收板机100具有两个收板下料模式,可兼容使用tray盘或载框,满足不同载具301的需求。

以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

- 载盘式双工位收板机及收板方法

- 一种载盘式双工位收板机收板平台