用于挤出成型的填充制粒的方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及电极制造领域,尤其涉及一种用于挤出成型的填充制粒的方法。

背景技术

随着传统化石能源的紧缺与人类对能源需求的日益增加,发展高效而又绿色的替代能源已经迫在眉睫。近年来,人类除了对新能源的关注开发外,对储能器件的研究也越来越广泛。目前超级电容器和锂离子电池作为有应用前景的储能器件,由于它们的各自优异的储能特性,在能源、汽车、医疗卫生、电子、军事等领域已经得到较为广泛的应用。

电极是储能器件的核心组件,电极生产工艺主要分为溶剂湿法涂布工艺或者挤出成型电极工艺。其中,挤出成型电极工艺是一种较为新型的电极成型工艺,把原材料直接以干粉状态混合处理,混合成粉状混合物,然后通过碾压机辊压成一定厚度的电极膜,再把电极膜与集流体复合在一起形成电极。CN105225847A专利公开了一种粉体挤出成型的粘结剂纤维化工艺,使用气流磨中高压气流对粉体混合物料的粘结剂进行纤维化,然后直接碾压成膜。这种常用的高压气流纤维化过程中,纤维化时间非常短,因此纤维化程度受限,导致挤出成膜的力学性能相对较差,不利于后续的收卷工艺流程;由于原材料中含有粘结剂,使得经过高压气流纤维化后的粉状混合物具有一定粘性,粉状混合物的外观表现为团状或不规则块状,受外力挤压或在重力作用下会趋于结块,使得粉状混合物的体积大小不一,流动性变差,容易造成如下问题:1、碾压机的料仓无法均匀一致给料,体积较大的的块状或团状混合物容易卡在给料口,导致局部缺料,在电极模上形成相应的孔洞或者波浪状边缘,影响后续电极片的收卷强度和使用性能;2、大小不均一的粘性混合物经过碾压机时,碾压机吃料量较难控制,导致电极膜的面密度与厚度的一致性较差,存在不均匀的问题;3、在细粉给料区域,碾压机吃料量太大,电极膜的厚度和面密度难以降低。

中国发明专利CN102629681A公开了一种基于粉体的电极成型方法,通过双螺杆挤出机或者密炼机/开炼机将粉状混合物进行纤维化,形成片材挤出,片材通过碾压机热压成型得到目标厚度的电极膜。但纤维化的片材无法控制尺寸和大小,导致片材的形状、体积大小不一、差异大,料仓的给料量不均匀,导致碾压机的吃料量难以精确控制,电极膜的面密度与厚度不均匀,电极膜厚度控制精度低,最小厚度为150um左右,难以降低。

发明内容

本申请人针对上述现有基于粉体的电极成型方法存在的挤出成型时物料流动性差、给料不均匀、电极模的面密度与厚度不均匀的问题,提供一种结构合理的用于挤出成型的填充制粒的原料与方法,通过制粒得到流动性好、颗粒均匀的颗粒物料,提高物料流动性,实现给料均匀可控,电极膜的面密度与厚度均匀。

本发明所采用的技术方案如下:

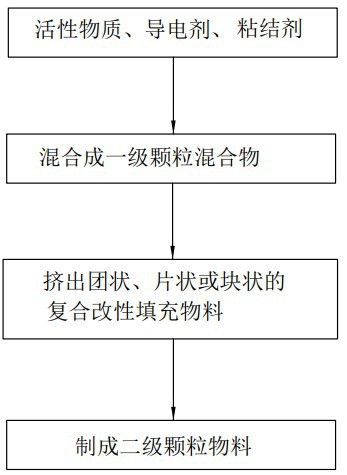

一种用于挤出成型的填充制粒的方法,包括以下步骤:

A.按照下述质量百分比选取原材料:70-99%的粉体活性材料、0-10%的粉体导电剂、1-20%的粉体粘结剂;

B.将步骤A中的材料加入混合机中进行混合,得到一级颗粒混合物;

C.将一级颗粒混合物加入双螺杆挤出机、开炼机或密炼机中,温度控制在粉体粘结剂的熔点温度与软化温度之间,得到片状、团状或块状的复合改性填充物料;

D.将复合改性填充物料加入制粒机中进行制粒处理,得到平均粒径为100um~5mm,形状为球状、椭球状、蠕虫状或不规则形状的二级颗粒料。

作为上述技术方案的进一步改进:

在步骤D中,二级颗粒料的安息角小于45º。

在步骤D中,制粒机为摇摆式制粒机,摇摆式制粒机的摇摆速度为10~50转每分钟,筛网目数为5~80目;或为混合制粒机,混合制粒机的搅拌刀速度为10~50转每分钟,飞刀速度为500~1500转每分钟。

在步骤D中,制粒机的制粒方式为摇摆制粒、挤出制粒、快速混合制粒、倾斜式强力流混合制粒或旋转挤出制粒;制粒处理为粉体干法直接制粒、助剂辅助半湿法制粒或助剂辅助湿法制粒。

所述混合机为到梨刀混合机、失重混合机或三维混合机。

助剂为水、乙醇、乙二醇、丙三醇或甲基吡咯烷酮中的一种或多种混合。

所述粉体活性物质为超级电容器用活性炭、石墨烯、碳纤维、碳纳米管、导电聚合物、过渡金属化合物、碳化物衍生炭中的一种或几种复合,或为锂离子电池用含锂元素正极粉体材料、硬炭、石墨、中间相碳微球、软炭、钛酸锂负极粉体材料中的一种或者几种复合;粉体活性物质的平均粒径为1um~10um,BET比表面积为1-3500 m2/g。

所述粉体粘结剂为聚偏二氯乙烯粉体、聚四氟乙烯粉体、改性聚四氟乙烯粉体、聚甲基丙烯酸甲酯粉体、聚环氧乙烷粉体、丁苯橡胶中的一种或者多种的混合,粘结剂数均分子量为100万-2000万。

粉体导电剂为导电炭黑、导电石墨、乙炔黑、导电碳纤维、导电碳纳米管的零维至多维结构的一种或者混合物。

本发明的有益效果如下:

本发明采用超细粉体母料高填充量技术、粘结剂粉体基体树脂塑化技术、分散混合技术得到一级颗粒混合物;采用复合改性填充技术如机械强剪切力作用使一级颗粒混合物进行塑化母料填充,制得复合改性填充物料;采用混合或挤出技术得到平均粒径为100um~5mm,形状为球状、椭球状、蠕虫状或不规则形状的二次颗粒物料;提高了物料的流动性与均一性,避免卡料现象,避免电极膜的孔洞、波浪卷问题,实现厚度与面密度均匀可控,提高挤出成型方式的电极膜品质。

本发明的二级颗粒料的安息角小于45º,物料的流动性好,避免料仓内的物料偏析现象,进一步保证给料均匀。

本发明的制粒机采用摇摆式制粒机或混合制粒机,通过使颗粒物经过机械剪切作用,或颗粒物与颗粒物之间的剪切摩擦作用,降低二级颗粒物的表面粘性,改善物料结团或结块的问题。

本发明采用超细的粉体活性物质作为填充母料,表面缺陷少,非配对原子多,与粘结剂发生物理或化学结合的可能性大,因而增强了粉体活性物质与粘结剂的界面粘合。粉体活性物质在粘结剂中受冲击时会产生微开裂现象,吸收更多的冲击能,具有部分自修复功能,避免材料破坏失效;粉体活性物质具有超细小尺寸效应,即类似于量子效应,表面粒子聚集,表面原子处于高度活化状态,与粘结剂的聚合物的界面相互作用,有助于提高后续膜产品的强度。

本发明所制物料颗粒可实现连续高品质无缺陷的电极膜生产,电极膜具有很好的柔性与抗拉强度。

附图说明

图1为本发明的工艺流程图。

图2为实施例1制得的二级颗粒物料。

图3为活性炭膜的激光在线测厚仪采集的厚度数据。

图4为活性炭膜的X射线测试仪在线采集的面密度数据。

图5为实施例2制得的二级颗粒物料。

图6为钴酸锂膜的激光在线测厚仪采集的厚度数据。

图7为钴酸锂膜的X射线测试仪在线采集的面密度数据。

图8为实施例3制得的二级颗粒物料。

图9为石墨膜的激光在线测厚仪采集的厚度数据。

图10为石墨膜的X射线测试仪在线采集的面密度数据。

具体实施方式

以下结合具体实施例,对本发明作进一步的解释。

实施例1

一种用于挤出成型的填充制粒方法,包含如下步骤:

(1)选取可乐丽YP50作为粉体活性物质、特密高导电炭黑作为粉体导电剂、杜邦公司聚四氟乙烯PTFE作为粉体粘结剂,三种材料的质量比为80:5:15;

(2)将步骤(1)中准备的粉体物料加入梨刀混料机中进行混合,使各种粉体物料混合均匀,飞刀使特密高导电炭黑团聚颗粒充分破碎散开均匀分布,得到一级颗粒混合物,梨刀速度为200转每分钟,飞刀速度为1200转每分钟,处理时间为30分钟;

(3)将步骤(2)中的一级颗粒混合物加入密炼机中,进行高温密炼使粉体粘结剂充分塑化,将粉体活性物质与粉体导电剂的颗粒充分粘在粉体粘结剂分子链上,形成块状或者团状的复合改性填充物料,处理温度为120℃,处理时间为10分钟;

(4)将步骤(3)中的复合改性填充物料加入到摇摆式制粒机中,通过机械摇摆机构使物料挤压透过尼龙筛网,形成蠕虫状形态的二级颗粒物料,摇摆式制粒机的摇摆速度为45转每分钟,筛网目数为20目,二级颗粒物料的平均直径为0.5mm~2mm,安息角为40º,如图2所示,活性炭作为活性物质制得的二级颗粒物料。

将上述步骤(4)中的二级颗粒物料通过给料机构喂料给五辊碾压机,温度为80℃-120℃,热压成型得到活性炭膜,如图3、图4所示,厚度、面密度均匀,一致性好,厚度低至70um。

实施例2

一种用于挤出成型的填充制粒方法,包含如下步骤:

(1)选取天津巴莫钴酸锂正极材料作为粉体活性物质、特密高导电炭黑作为粉体导电剂、杜邦公司聚四氟乙烯作为粉体粘结剂,三种材料的质量比为94:2:4;

(2)将步骤(1)中准备的粉体物料加入到无重力混料机中进行混合,无重力混合机的筒体装有双轴旋转方向相反的桨叶,桨叶成重叠状并形成一定角度,桨叶旋转将物料抛向空间流动层,产生瞬间失重,相互落入彼此区域,物料来回混合,中央部位形成流态化的失重区和旋转涡流,物料延轴向径向运动,从而形成全方位复合循环迅速达到均匀混合状态,失重状态的条件使得密度与粒径差异大的各组分粉体物料可以混合均匀,得到一级颗粒混合物,处理时间为30分钟;

(3)将步骤(2)中一级颗粒混合物加入到双螺杆挤出机中,进行高温挤出,通过螺杆的剪切挤压作用使粉体粘结剂充分塑化,将粉体活性物质与粉体导电剂的颗粒充分粘在粉体粘结剂分子链上,形成块状或者片状的复合改性填充物料,处理温度为120℃;

(4)将步骤(3)中的复合改性填充物料加入到混合制粒机中,通过调节搅拌刀和飞刀转速产生的机械剪切力初步破碎块状或者片状的复合改性填充物料,使得复合改性填充物料颗粒间产生相对运动作用力,形成椭球状形态的二次颗粒物料,混合制粒机的搅拌刀速度为40转每分钟,飞刀速度为800转每分钟,制得的二级颗粒物料的平均直径为0.5mm~3mm,安息角为40º,如图5所示,钴酸锂作为活性物质制得的二级颗粒物料;

将步骤(4)中二级颗粒料通过给料机构喂料给五辊碾压机,温度为80℃~120℃,热压成型得到钴酸锂膜,如图6、图7所示,厚度、面密度均匀,一致性好,厚度低至60um。

实施例3

一种用于挤出成型的填充制粒方法,包含如下步骤:

(1)选取深圳贝特瑞石墨负极材料作为粉体活性物质、聚环氧乙烷作为粉体粘结剂,两种材料的质量比为96:4;

(2)将步骤(1)中准备的粉体物料加入到三维混料机中进行混合,由于三维混料机的混合筒体具有多方向的运动轨迹,粉体物料交叉混合,混合效果好,可以使密度与粒径差异大的各组分粉体物料混合均匀得到一级颗粒混合物,处理时间为20分钟;

(3)将步骤(2)中一级颗粒混合物加入到密炼机中,可以是干粉状态,也可以选取乙醇作为助剂润湿一级颗粒混合物表面,使粘结剂充分塑化,活性物质与导电剂充分粘在粘结剂分子链上,进行高温密炼使粉体粘结剂充分塑化,将粉体活性材料与粉体导电剂的颗粒充分粘在粘结剂分子链上,形成块状或者团状的复合改性填充物料,处理温度为80℃,处理时间为10分钟;

(4)将步骤(3)中的复合改性填充物料加入到混合制粒机中,通过调节搅拌刀和飞刀转速产生的机械剪切力初步破碎块状或者片状的复合改性填充物料,使得复合改性填充物料颗粒间产生相对运动作用力,形成椭球状形态的二次颗粒物料,混合制粒机的搅拌刀速度为30转每分钟,飞刀速度为1000转每分钟,制得的二级颗粒物料的平均直径为1mm~3mm,安息角为35º;如图8所示,石墨作为活性物质制得的二级颗粒物料;

将步骤(4)中二级颗粒物料通过给料机构喂料给五辊碾压机,温度为在80℃~120℃,热压成型得到石墨膜,如图9、图10所示,厚度、面密度均匀,一致性好,厚度低至50um。

以上描述是对本发明的解释,不是对发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。

- 用于挤出成型的填充制粒的方法

- 用于挤出成型的模具及使用其的挤出成型方法