一种零预旋涡轮动叶低激波损失内凹型线设计方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及空气动力学领域,涉及一种涡轮动叶型线设计方法,尤其涉及一种零预旋涡轮动叶低激波损失内凹型线设计方法。

背景技术

零预旋涡轮动叶是一种工作于涡轮第一级的转子叶片,上游导叶被去除,有利于缩短航空发动机轴向长度,减少导叶相关气动损失和冷气用量,提高航空发动机推重比。

如图1所示,由于没有上游导叶提供的预旋,来自燃烧室出口的气流沿轴向直接进入涡轮动叶,故称为“零预旋涡轮动叶”。轴向进气一方面导致叶片折转的余地很小(小于2°),叶片较平直,此类叶片主要通过相对速度的增加实现对外做功;另一方面,如图2所示,根据速度三角形,绝对气流角沿轴向使得相对气流角较大,大于70度,因此叶片的安装角也大于70度,叶片吸力面无遮盖段占叶片弦长85%以上。因此,随气动载荷的提高,吸力面气流在较长的无遮盖段上急剧加速,吸力面尾缘附近马赫数较高,导致叶片吸力面尾缘激波诱导大量流动损失。

发明内容

鉴于上述技术问题,本发明的主要目的是提供一种零预旋涡轮动叶吸力面无遮盖段内凹型线设计方法,通过在吸力面尾缘激波上游通过内凹型线诱导出新的激波,将原有的一道激波分解为两道激波,以降低高负荷零预旋涡轮动叶尾缘激波损失,提高涡轮效率。

本发明为解决其技术问题所采用的技术方案是:

一种零预旋涡轮动叶吸力面无遮盖段内凹型线设计方法,其特征在于,所述设计方法至少包括如下步骤:

SS1.采用吸力面型线为传统全外凸型线的三维涡轮叶片作为基础叶型;

SS2.用数值方法计算基础叶型流场,在计算结果中,提取不同叶高截面吸力面尾缘激波的气流折转角M

SS3.将步骤SS2中提取的不同叶高截面吸力面尾缘激波的气流折转角M

SS4.以基础叶型中各叶高截面吸力面喉口到尾缘(即吸力面无遮盖段)的区域作为吸力面内凹型线的设计范围,根据步骤SS3所计算出的最优内凹型线折转角,调整吸力面型线上的控制点,在基础叶型的吸力面型线基础上设计吸力面内凹型线;

SS5.根据步骤SS4设计的各叶高截面的吸力面内凹型线进行重心积叠得到新的三维叶型。

优选地,步骤SS2中,用数值方法计算基础叶型流场,在计算结果中,提取20%、50%、80%叶高截面吸力面尾缘激波的气流折转角M

优选地,步骤SS3中,激波等强度方程组由如下方程式组成:

M

式1~4中,C为吸力面最优内凹型线的折转角(亦为吸力面内凹型线诱导激波的气流折转角),β

进一步地,步骤SS3中,对于非0%、100%叶高截面,将其吸力面尾缘激波的气流折转角M

优选地,步骤SS4中,在对吸力面型线进行内凹设计时,保持压力面型线不变。

优选地,步骤SS4中,根据步骤SS3所计算出的最优内凹型线折转角,通过减小吸力面型线上位于设计范围内的至少一个控制点与中弧线的垂直距离、而其余控制点到中弧线的垂直距离保持不变的方式,得到吸力面内凹型线。

优选地,步骤SS5中,仅将基础叶型的吸力面型线替换为步骤SS4设计的各叶高截面的吸力面内凹型线,而保持基础叶型的压力面型线以及其余设计参数不变的情况下,对各叶高截面的型线进行重心积叠得到新的三维叶型。

同现有技术相比,本发明的零预旋涡轮动叶吸力面无遮盖段内凹型线设计方法,为降低高负荷零预旋涡轮动叶吸力面尾缘激波损失,提高涡轮效率,通过在现有吸力面尾缘激波上游设计内凹型线,以诱导出一道新的激波,零预旋涡轮动叶由于轴向进气使其吸力面无遮盖段较长,较长的吸力面无遮盖段适于布置内凹型线以诱导出新的激波,使吸力面尾缘外伸激波分解为两道激波,减少激波损失。

附图说明

图1为零预旋涡轮动叶原理简图。

图2为零预旋涡轮动叶几何特点示意图。

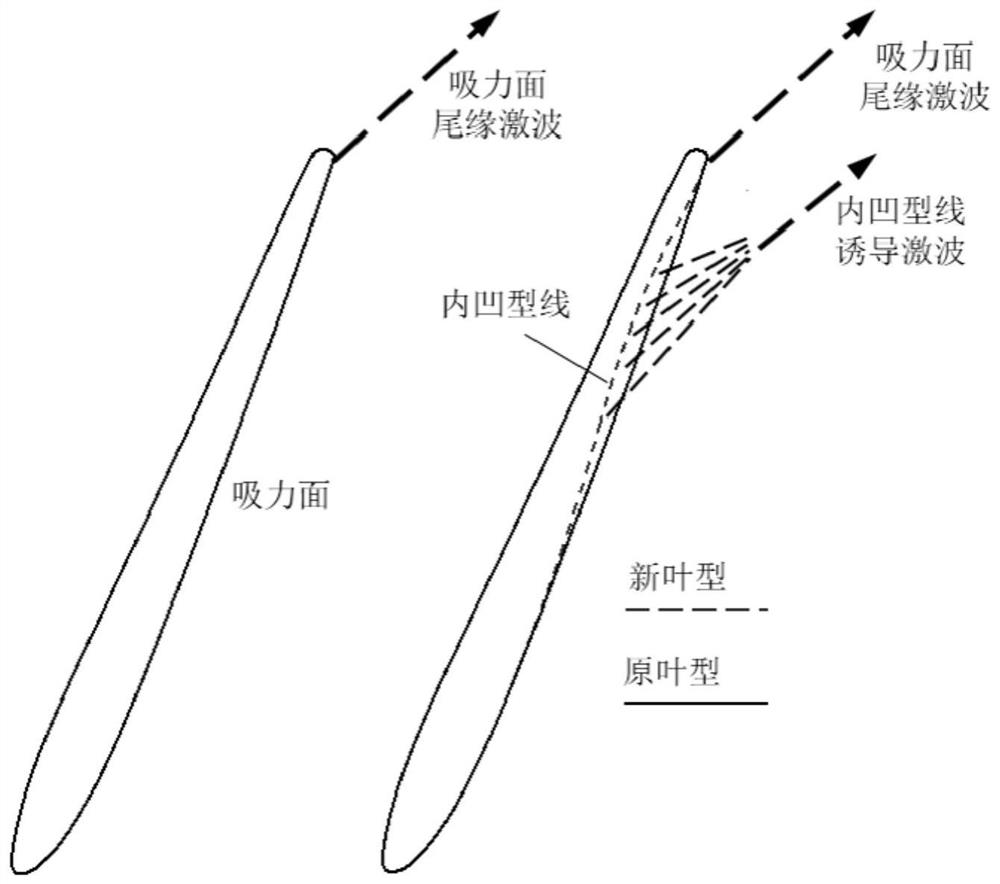

图3为零预旋涡轮动叶吸力面尾缘激波分解原理图。

图4为零预旋涡轮动叶的三维造型示意图,其中,(A)为基础叶型(原叶型),(B)为新叶型。

图5为原叶型吸力面尾缘激波参数测取方式示意图,其中,(A)为马赫数云图,(B)为虚线上的马赫数分布规律,(C)为虚线上的气流角分布规律。

图6本发明的吸力面内凹型线造型方法示意图,其中,(A)为原叶型与新叶型的对比图,(B)内凹型线造型原理图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为减少激波损失,根据气体动力学中对激波损失的研究,可将一道激波分解为两道激波。为了实现激波分解,可在现有激波上游设计内凹型线,以诱导出一道新的激波,如图3所示,根据上述分析,零预旋涡轮动叶由于轴向进气使其吸力面无遮盖段较长,较长的吸力面无遮盖段适于布置内凹型线以诱导出新的激波,使吸力面尾缘外伸激波分解为两道激波,减少激波损失。因此,零预旋涡轮动叶比传统跨声速涡轮叶片更适于采用激波分解的方式减少尾缘激波损失。

结合图4~6,为降低高负荷零预旋涡轮动叶吸力面尾缘激波损失,提高涡轮效率,本发明提供了一种零预旋涡轮动叶吸力面无遮盖段内凹型线设计方法,该设计方法主要包括如下步骤:

步骤一、采用传统全外凸型线的三维涡轮叶片作为基础叶型。本实例采用5个控制截面,分别位于0、30%、50%、70%和100%叶高处,对应几何参数及范围如表1所示,吸力面均采用正曲率的外凸型线,各截面型线参照图4,5个控制截面通过展向重心积叠完成三维造型。

表1叶片几何参数

步骤二、用数值方法计算基础叶型流场,在计算结果中,测取20%、50%和80%叶高截面吸力面尾缘激波的波前马赫数及气流折转角。以本实例基础叶型50%叶高截面为例,如图5的虚线所示,测取流场中的马赫数和气流角数据,按图5箭头所示测取吸力面尾缘激波的波前马赫数M

步骤三、以步骤二中测得的波前马赫数M

M

表2最优折转角计算输入输出参数

步骤四、划分出基础叶型中各截面吸力面喉口到尾缘(吸力面无遮盖段)的区域作为吸力面内凹型线设计范围,根据步骤三所计算出的最优内凹型线折转角,调整控制点完成吸力面内凹型线设计;对于压力面型线,本发明不予限制。本实例以50%叶高的叶型为例,设计原理如图6所示。吸力面型线由包含5个控制点(Q1,Q2,……,Q5)的样条曲线描述,通过减少控制点Q4到中弧线垂直距离得到新叶型。为使新叶型的改动位于吸力面喉口和尾缘之间,除Q4外的其余控制点到中弧线的垂直距离均保持不变。新叶型的型线包含外凸和内凹型线,分别通过型线切向角沿安装角方向的递增和递减来区分,图中以3个圆形节点标注,外凸和内凹型线分别对应1-2和2-3,内凹型线2-3在节点3后衔接至吸力面尾缘。通过控制点Q4距中弧线的垂直距离使内凹型线折转角C满足表2中计算得到的值。按照上述方式完成0%、30%、50%、70%和100%叶高截面的吸力面内凹型线设计。

步骤五、0%、30%、50%、70%和100%叶高截面的叶型沿径向进行重心积叠得到新的三维叶型,如图4所示。新叶型较基础叶型而言,只修改了吸力面无遮盖段型线,其余设计参数、型线均保持一致,其中包括:表1所示的各参数、压力面型线和吸力面喉口前的型线。

通过上述实施例,完全有效地实现了本发明的目的。该领域的技术人员可以理解本发明包括但不限于附图和以上具体实施方式中描述的内容。虽然本发明已就目前认为最为实用且优选的实施例进行说明,但应知道,本发明并不限于所公开的实施例,任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

- 一种零预旋涡轮动叶低激波损失内凹型线设计方法

- 一种预旋条件下低流动损失的离心压缩机进口导叶结构的设计方法