一种电池自动装箱机

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及电池包装技术领域,特别涉及一种电池自动装箱机。

背景技术

在我们的日常生活中,干电池的使用非常普遍,如各种遥控、玩具、小型电器等等,在电池的生产过程中,需要对电池进行装箱,以便运输和销售,电池在箱子内紧密排列,防止在运输的过程中产生较大的震动,而对电池造成损坏,但是,这也为装箱带来了困难,因为箱体内壁与电池间隙过小,装箱时机械手或者治具无法进入到箱内进行放置,因此,目前一般的做法是采用人工装箱,但是,人工装箱的效率不高,而且对操作人员的体力是极大的消耗,所以,有必要制作出一种电池自动装箱机,能够以自动化装箱代替人工装箱,提高生产的效率。

发明内容

本发明的目的是提供一种电池自动装箱机以解决背景技术中所提及的问题。

为了实现上述目的,本发明提供如下技术方案:

一种电池自动装箱机,包括机架以及安装在机架上的上料机构、堆叠机构、翻转机构、装箱机构和下料机构,上料机构用于输送电池,堆叠机构固定设置在上料机构的旁侧并用于将电池进行叠层,翻转机构固定设置在堆叠机构的旁侧并用于将电池进行翻转,装箱机构设置在翻转机构旁侧,下料机构固定设置在装箱机构的旁侧;

所述装箱机构包括推料组件、升降平台、装箱平台和放箱组件,推料组件固定设置在翻转机构右侧,升降平台和装箱平台依次固定设置在翻转机构左侧,推料组件推动电池经过升降平台到达装箱平台上,放箱组件固定设置在装箱平台一侧用于将箱体倒扣在装箱平台上,装箱平台用于将箱体和电池进行翻转。

对本发明的进一步描述:上料机构包括上料输送带、侧边挡板、端部挡板和感应器,上料输送带沿X轴方向固定在机架上,侧边挡板固定在上料输送带的前后两侧且对应在上料输送带的右侧,端部挡板固定在上料输送带的左端,感应器设置多组,分别固定在端部挡板的右侧和侧边挡板的左侧,感应器在端部挡板和侧边挡板上分别设置两组且对应在上料输送带的上方。

对本发明的进一步描述:堆叠机构包括第一Z轴驱动组件、第一载台、顶板、第一限位板、第一X轴驱动组件、Y轴驱动组件、第一推板和第二推板,第一Z轴驱动组件固定在机架上且对应在上料输送带的后侧左端,第一载台固定在第一Z轴驱动组件的动力输出端,顶板架设在顶板的上方且对应在上料输送带的上方,第一限位板固定在顶板的下方,第一限位板设置三组且分别对应在顶板的左右两侧和后侧,第一X轴驱动组件固定在机架上,第一推板固定在第一X轴驱动组件的动力输出端且对应在第一载台的右侧,Y轴驱动组件固定在机架上,第二推板固定在Y轴驱动组件的动力输出端,第二推板设置在上料输送带的前侧且对应于第一限位板。

对本发明的进一步描述:翻转机构包括旋转支架、旋转杆、旋转电机、支撑杆和翻转箱,旋转支架架设在机架上,旋转杆沿X轴方向可转动地安装在旋转支架上,旋转电机固定在机架上且动力输出端与旋转杆的一端驱动连接,支撑杆竖直固定在机架上且对应在旋转杆的前后两侧,翻转箱一侧固定在旋转杆上,旋转箱中部设有矩形腔体,矩形腔体对应于堆叠机构。

对本发明的进一步描述:支撑杆顶部设有支撑头,支撑头采用弹性材料,支撑杆在旋转杆的前后两侧各设置两组。

对本发明的进一步描述:推料组件包括第二X轴驱动组件和第三推板,升降平台包括第二Z轴驱动组件和第二载台,第二X轴驱动组件和第二Z轴驱动组件分别固定在机架上且对应在旋转杆的前侧,第二Z轴驱动组件和第二X轴驱动组件分别对应在支撑杆的左右两侧,第三推板固定在第二X轴驱动组件的动力输出端且对应在支撑杆的上方,第二载台固定在第二Z轴驱动组件的动力输出端。

对本发明的进一步描述:装箱平台包括L型架、伸缩驱动组件、第三载台和托板,L型架固定在机架上且对应在升降平台的左侧,第三载台左侧与L型架上端铰接,伸缩驱动组件下端可转动地安装在L型板上,上端可转动地与第三载台顶部连接,托板竖直固定在第三载台下方,托板设置三组,分别对应在第三载台的前后两侧边缘和右侧边缘。

对本发明的进一步描述:放箱组件包括第三Z轴驱动组件、升降板、矩形边框、第二限位板、导向板和固定组件,第三Z轴驱动组件固定在机架上,升降板固定在第三Z轴驱动组件的动力输出端,矩形边框固定在升降板上,矩形边框对应在第三载台的上方外周,第二限位板固定在矩形边框的下方,第二限位板设置三组,分别对应在矩形边框的前后两侧和左侧,导向板固定在前后两侧第二限位板的右端,固定组件固定在升降板上且对应在矩形边框的上方。

对本发明的进一步描述:固定组件包括竖版、压板、连接件和下压气缸,竖版固定在升降板上,压板一侧与竖版顶部铰接,下压气缸固定在升降板上且对应在竖版上方,连接件的一端与压板的一侧固定连接,另一端与下压气缸的动力输出端铰接。

对本发明的进一步描述:下料机构包括下料支架、下料导板和下料输送带,下料支架和下料输送带固定在机架上且依次设置在装箱平台的一侧,下料导板一端安装在下料支架上,另一端对应在下料输送带的上方,下料导板相对于下料支架的角度可调。

本发明的有益效果为:通过堆叠机构将电池以多层堆叠一起,然后在翻转机构中进行180°翻转,使电池的底部朝上,并在装箱机构处,放箱组件将箱体倒扣在堆叠整齐的电池上,通过装箱平台将电池装入箱体中并转移至下料机构,实现电池装箱的自动化生产,提高装箱的效率以及降低操作人员的劳力付出。

附图说明

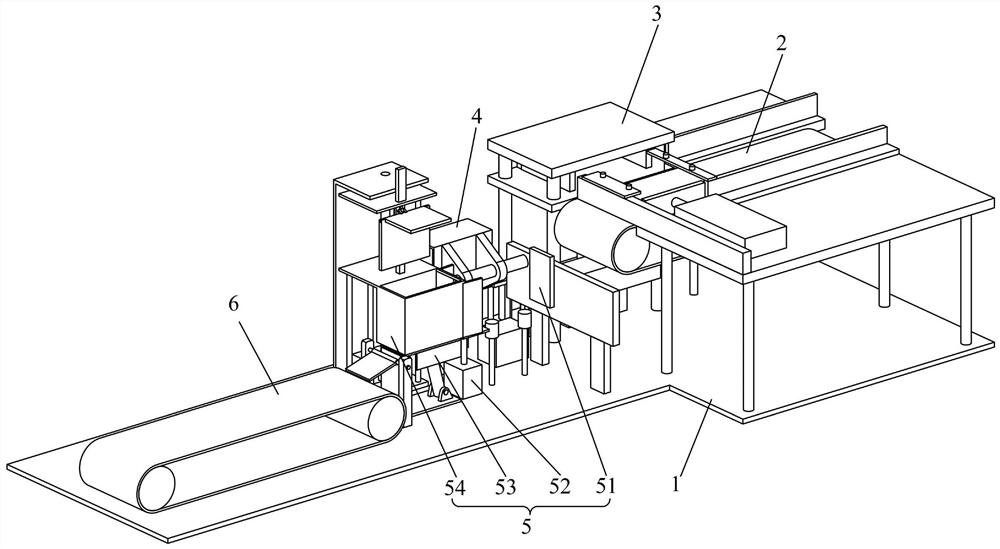

图1是本发明的整体结构图;

图2是本发明上料机构的结构图;

图3是本发明堆叠机构的结构图;

图4是本发明翻转机构的结构图;

图5是本发明推料组件、升降平台和装箱平台的结构图;

图6是本发明放箱组件的结构图;

图7是本发明下料机构的结构图;

附图标记说明:

1、机架;2、上料机构;21、上料输送带;22、侧边挡板;23、端部挡板;

24、感应器;3、堆叠机构;31、第一Z轴驱动组件;32、第一载台;33、顶板;34、第一限位板;35、第一X轴驱动组件;36、Y轴驱动组件;37、第一推板;38、第二推板;4、翻转机构;41、旋转支架;42、旋转杆;43、旋转电机;44、支撑杆;441、支撑头;45、翻转箱;451、矩形腔体;5、装箱机构;51、推料组件;511、第二X轴驱动组件;512、第三推板;52、升降平台;521、第二Z轴驱动组件;522、第二载台;53、装箱平台;531、L型架;532、伸缩驱动组件;533、第三载台;534、托板;54、放箱组件;

541、第三Z轴驱动组件;542、升降板;543、矩形边框;544、第二限位板;545、导向板;546、固定组件;5461、竖版;5462、压板;5463、连接件;5464、下压气缸;6、下料机构;61、下料支架;62、下料导板;63、下料输送带。

具体实施方式

以下结合附图对本发明进行进一步说明:

如图1所示,一种电池自动装箱机,包括机架1以及安装在机架1上的上料机构2、堆叠机构3、翻转机构4、装箱机构5和下料机构6,上料机构2用于输送电池,堆叠机构3固定设置在上料机构2的旁侧并用于将电池进行叠层,翻转机构4固定设置在堆叠机构3的旁侧并用于将电池进行翻转,装箱机构5设置在翻转机构4旁侧,下料机构6固定设置在装箱机构5的旁侧;

所述装箱机构5包括推料组件51、升降平台52、装箱平台53和放箱组件54,推料组件51固定设置在翻转机构4右侧,升降平台52和装箱平台53依次固定设置在翻转机构4左侧,推料组件51推动电池经过升降平台52到达装箱平台53上,放箱组件54固定设置在装箱平台53一侧用于将箱体倒扣在装箱平台53上,装箱平台53用于将箱体和电池进行翻转。

如图2所示,上料机构2包括上料输送带21、侧边挡板22、端部挡板23和感应器24,上料输送带21沿X轴方向固定在机架1上,侧边挡板22固定在上料输送带21的前后两侧且对应在上料输送带21的右侧,端部挡板23固定在上料输送带21的左端,感应器24设置多组,分别固定在端部挡板23的右侧和侧边挡板22的左侧,感应器24在端部挡板23和侧边挡板22上分别设置两组且对应在上料输送带21的上方。

电池由前工序放置在上料输送带21上进行输送,侧边挡板22防止电池向外侧掉落,待电池运输到端部挡板23时并堆积一定数量,即左右两侧的感应器24均能感应到电池时,堆叠机构3对电池进行堆叠。

如图3所示,堆叠机构3包括第一Z轴驱动组件31、第一载台32、顶板33、第一限位板34、第一X轴驱动组件35、Y轴驱动组件36、第一推板37和第二推板38,第一Z轴驱动组件31固定在机架1上且对应在上料输送带21的后侧左端,第一载台32固定在第一Z轴驱动组件31的动力输出端,顶板33架设在顶板33的上方且对应在上料输送带21的上方,第一限位板34固定在顶板33的下方,第一限位板34设置三组且分别对应在顶板33的左右两侧和后侧,第一X轴驱动组件35固定在机架1上,第一推板37固定在第一X轴驱动组件35的动力输出端且对应在第一载台32的右侧,Y轴驱动组件36固定在机架1上,第二推板38固定在Y轴驱动组件36的动力输出端,第二推板38设置在上料输送带21的前侧且对应于第一限位板34。

Y轴驱动组件36驱动第二推板38将上料输送带21上的电池推送到第一载台32上,第一限位板34对第一载台32上的电池进行限位,当第一载台32上堆叠一层后,第一Z轴驱动组件31驱动第一载台32下降相应位置,即可继续堆叠下一层电池,在第一限位板34的作用下,电池堆叠位置准确,直至堆叠够规定的层数后,由第一X轴驱动组件35驱动第一推板37将堆叠好的电池推向翻转机构4上。

如图4所示,翻转机构4包括旋转支架41、旋转杆42、旋转电机43、支撑杆44和翻转箱45,旋转支架41架设在机架1上,旋转杆42沿X轴方向可转动地安装在旋转支架41上,旋转电机43固定在机架1上且动力输出端与旋转杆42的一端驱动连接,支撑杆44竖直固定在机架1上且对应在旋转杆42的前后两侧,翻转箱45一侧固定在旋转杆42上,旋转箱中部设有矩形腔体451,矩形腔体451对应于堆叠机构3。

所述支撑杆44顶部设有支撑头441,支撑头441采用弹性材料,支撑杆44在旋转杆42的前后两侧各设置两组。

第一载台32移动至与矩形腔体451下侧平齐后,第一推板37将电池推入矩形腔体451中,接着旋转电机43驱动旋转杆42进行旋转,使翻转箱45旋转180°,到达旋转杆42前侧的支撑杆44上,支撑杆44对翻转箱45起到支撑作用,支撑头441采用弹性材料,可以起到缓冲的作用。

如图5所示,推料组件51包括第二X轴驱动组件511和第三推板512,升降平台52包括第二Z轴驱动组件521和第二载台522,第二X轴驱动组件511和第二Z轴驱动组件521分别固定在机架1上且对应在旋转杆42的前侧,第二Z轴驱动组件521和第二X轴驱动组件511分别对应在支撑杆44的左右两侧,第三推板512固定在第二X轴驱动组件511的动力输出端且对应在支撑杆44的上方,第二载台522固定在第二Z轴驱动组件521的动力输出端。

所述装箱平台53包括L型架531、伸缩驱动组件532、第三载台533和托板534,L型架531固定在机架1上且对应在升降平台52的左侧,第三载台533左侧与L型架531上端铰接,伸缩驱动组件532下端可转动地安装在L型板上,上端可转动地与第三载台533顶部连接,托板534竖直固定在第三载台533下方,托板534设置三组,分别对应在第三载台533的前后两侧边缘和右侧边缘。

当翻转箱45翻转到推料组件51和升降平台52之间后,第二X轴驱动组件511驱动第三推板512将电池推向第二载台522上,再继续推向第三载台533上,接着第三推板512复位,第二Z轴驱动组件521驱动第二平台下降,为后续放箱组件54放置箱体和第三载台533的翻转腾出空间,第二平台下降后,放箱组件54在堆叠的电池上放上箱体,接着伸缩驱动组件532驱动第三载台533旋转,使电池连同箱体一起翻转到下料机构6上进行下料,托板534能够在翻转箱45体和电池时贴紧箱体内壁,使箱体内壁受力均匀,不会造成箱体的变形,也能够防止翻转时电池向外掉落。

如图6所示,放箱组件54包括第三Z轴驱动组件541、升降板542、矩形边框543、第二限位板544、导向板545和固定组件546,第三Z轴驱动组件541固定在机架1上,升降板542固定在第三Z轴驱动组件541的动力输出端,矩形边框543固定在升降板542上,矩形边框543对应在第三载台533的上方外周,第二限位板544固定在矩形边框543的下方,第二限位板544设置三组,分别对应在矩形边框543的前后两侧和左侧,导向板545固定在前后两侧第二限位板544的右端,固定组件546固定在升降板542上且对应在矩形边框543的上方。

对本发明的进一步描述:固定组件546包括竖版5461、压板5462、连接件5463和下压气缸5464,竖版5461固定在升降板542上,压板5462一侧与竖版5461顶部铰接,下压气缸5464固定在升降板542上且对应在竖版5461上方,连接件5463的一端与压板5462的一侧固定连接,另一端与下压气缸5464的动力输出端铰接。

人工将箱体倒置放置在矩形边框543上方且侧面贴紧竖版5461,接着下压气缸5464缩回使连接件5463向上提起,从而带动压板5462旋转并向下压紧箱体顶部,在电池被推向第三载台533时,通过导向板545,电池能够更顺畅地进入到第二限位板544围成的区域内,第二限位板544使电池精确地位于矩形边框543下方,接着,第三Z轴驱动组件541驱动升降板542下降,使矩形边框543位于第三载台533下方,即箱体已经完全套设在电池外侧,接着,下压气缸5464驱动压板5462打开,装箱平台53即可对电池和箱体进行翻转。

如图7所示,下料机构6包括下料支架61、下料导板62和下料输送带63,下料支架61和下料输送带63固定在机架1上且依次设置在装箱平台53的一侧,下料导板62一端安装在下料支架61上,另一端对应在下料输送带63的上方,下料导板62相对于下料支架61的角度可调。

下料导板62能够按照需要进行角度调整,以便衔接第三载台533和下料输送带63,使箱体在翻转下料的过程中更为顺畅。

本实施例的工作原理:

电池由前工序放置在上料输送带21上进行输送,侧边挡板22防止电池向外侧掉落,待电池运输到端部挡板23时并堆积一定数量,即左右两侧的感应器24均能感应到电池时,堆叠机构3对电池进行堆叠,Y轴驱动组件36驱动第二推板38将上料输送带21上的电池推送到第一载台32上,第一限位板34对第一载台32上的电池进行限位,当第一载台32上堆叠一层后,第一Z轴驱动组件31驱动第一载台32下降相应位置,即可继续堆叠下一层电池,在第一限位板34的作用下,电池堆叠位置准确,直至堆叠够规定的层数后,由第一X轴驱动组件35驱动第一推板37将堆叠好的电池推向翻转机构4上,第一载台32移动至与矩形腔体451下侧平齐后,第一推板37将电池推入矩形腔体451中,接着旋转电机43驱动旋转杆42进行旋转,使翻转箱45旋转180°,到达旋转杆42前侧的支撑杆44上,当翻转箱45翻转到推料组件51和升降平台52之间后,第二X轴驱动组件511驱动第三推板512将电池推向第二载台522上,再继续推向第三载台533上,接着第三推板512复位,第二Z轴驱动组件521驱动第二平台下降,放箱组件54在堆叠的电池上放上箱体,接着伸缩驱动组件532驱动第三载台533旋转,使电池连同箱体一起翻转到下料机构6上进行下料。

以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

- 一种用于全自动装箱机的纸箱输送线及一种全自动装箱机

- 一种用于全自动装箱机的纸箱输送线及一种全自动装箱机