一种耐腐蚀锌基无铅焊料合金及其制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及电子封装与材料技术领域,涉及一种耐腐蚀锌基无铅焊料合金及其制备方法,尤其涉及一种在超声辅助搅拌作用下制得的耐腐蚀锌基无铅焊料及其制备方法。

背景技术

近年来,电子元器件的迅速发展,相应的工作环境也变得更加复杂,对其连接材料提出了更为苛刻的要求,普通的低温焊料已经无法满足电子元器件在高温环境工作的需求,因此,提高焊料合金的熔点,寻找更优的焊料合金是推进电子元器件发展的有效方法之一。

高温焊料合金在工业上指熔化范围在270-350℃的焊料合金,由于其较高的熔点,能够抵抗恶劣的热环境,能够满足电子元器件的在高温环境下工作的需求。

现阶段,常用的高温无铅焊料合金主要有Au基合金、Bi基合金以及Zn基合金。前两者有着比较明显的劣势,不利于广泛应用。而Zn基合金具有良好的力学性能及延展性,在高温和高湿条件下也展现出优异的电性能和抗氧化性能,同时价格并不昂贵,有很大的应用潜力。但Zn化学性质较为活泼,易氧化,腐蚀性能较差,在特殊环境下,容易造成焊点的可靠性低,不利于大规模应用。

发明内容

本发明的目的在于提供一种耐腐蚀锌基无铅焊料合金及其制备方法,该焊料有着优异的耐腐蚀性,为锌基焊料合金在特殊环境下的应用提供了新思路,拓宽了前景。

本发明实现上述目的技术方案为:

一种耐腐蚀锌基无铅焊料合金,成分按质量比计,其中Sn 10-40wt%、高熵合金CrFeCoNiCu0.1-5wt%和余量的Zn。

一种耐腐蚀锌基无铅焊料合金的制备方法,包括以下步骤:

步骤S1,按质量比称取相应纯金属物料,包括:10-40wt%的纯金属Sn、0.1-5wt%的高熵合金CrFeCoNiCu和余量的纯金属Zn;

步骤S2,将称取的金属物料放入石墨坩埚,在将石墨坩埚放入电阻炉中进行熔炼;

步骤S3,将步骤S2所熔炼而成的合金施加超声辅助搅拌,并浇铸于模具中进行空冷、凝固,得到超声辅助搅拌下的耐腐蚀锌基无铅焊料。

所述步骤S2中,剩余的纯金属物料与高熵合金CrFeCoNiCu于充满保护性气体氛围的电阻炉中进行熔炼,熔炼温度550-570℃,熔炼时间2-3h,并在熔炼过程中进行间歇式搅拌以及除渣。

所述步骤S3中,超声搅拌作用时间30s,超声功率600W,变幅杆杆头处于坩埚内熔体液面下15mm。

所述步骤S3中,当未施加超声辅助搅拌时,可跳过此操作,直接浇铸于模具中进行空冷、凝固。

所述步骤S3中,模具的材质为Al

所述的保护性气体为氮气。

所述的熔炼过程中搅拌除渣间隔时间为30min,以确保金属成分在熔炼进行的过程中均匀分布。

本发明的有益效果在于:

(1)合金化提高了Zn基焊料合金的综合性能,焊料合金的耐腐蚀性能一定程度上与合金的表面缺陷以及相的分布情况有关,本发明利用超声的空化作用,能够有效的改变焊料合金中相的分布,减少表面缺陷,腐蚀敏感性变低,使得耐腐蚀性能有较好的提升,同时显著优化了力学性能;

(2)本发明添加了高熵合金CrFeCoNiCu对Zn基焊料进行合金化,确定了具有优异性能的新的锌基焊料合金;

(3)本发明的焊料合金体系的整体性能优异,使得锌基无铅焊料能够应用于复杂特殊的环境下,有望进一步的推广应用。

附图说明

图1为本发明耐腐蚀锌基合金的实施例1的显微组织图。

图2为本发明耐腐蚀锌基合金的实施例2的显微组织图。

图3为本发明耐腐蚀锌基合金的实施例3的显微组织图。

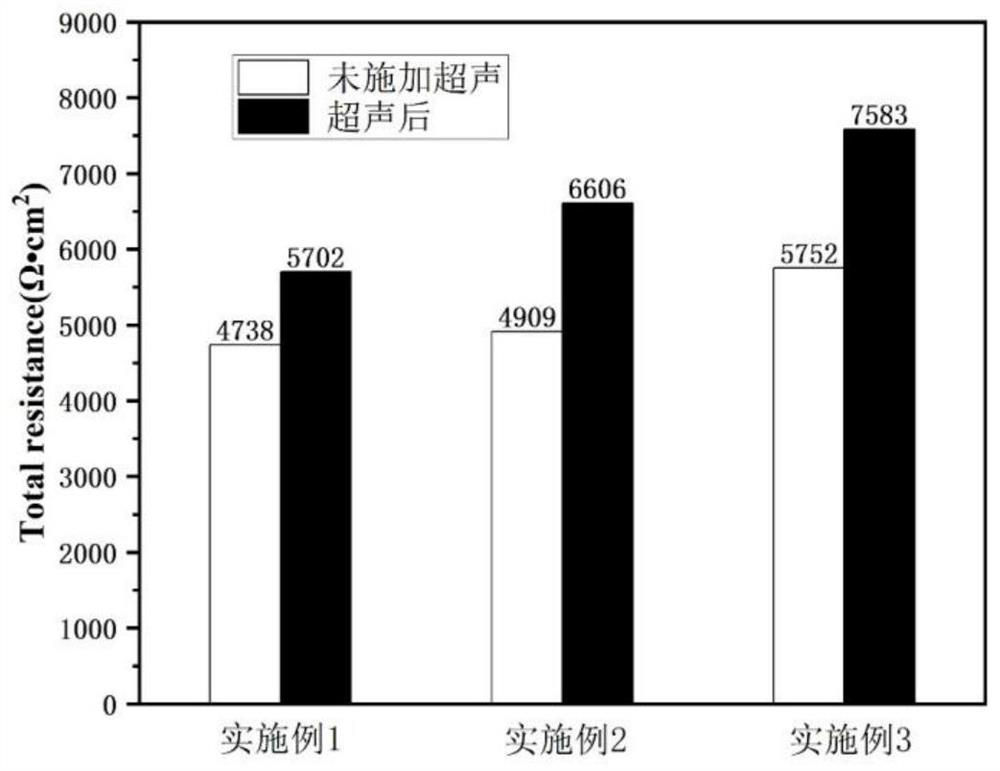

图4为本发明耐腐蚀锌基合金的实施例1-3的总阻抗图。

具体实施方式

下面结合附图于具体实施例对本发明作进一步阐述。

本发明提供了一种耐腐蚀锌基无铅焊料合金,按质量百分比计,包括其中Sn(锡)10-40wt%、高熵合金CrFeCoNiCu(铬铁钴镍铜)0.1-5wt%和余量的Zn(锌)。Zn-Sn合金延展性及稳定性较好;高熵合金的加入能够消耗部分Zn,使其耐腐蚀性增强,同时,超声的引入能够细化晶粒,使相的分布更加均匀,对焊料合金的力学性能有很大的提升,并且焊料合金的表面缺陷有所减少,提高了耐腐蚀性。

本发明还提供了一种超声辅助搅拌下,耐腐蚀锌基无铅焊料制备方法,包括以下步骤:

步骤S1,按质量比称取相应纯金属物料,包括:10-40wt%的纯金属Sn、0.1-5wt%的高熵合金CrFeCoNiCu和余量的纯金属Zn;

步骤S2,将称取的金属物料放入石墨坩埚,在将石墨坩埚放入电阻炉中进行熔炼;

步骤S3,将步骤S2所熔炼而成的合金施加超声辅助搅拌,并浇铸于模具中进行空冷、凝固,得到超声辅助搅拌下的耐腐蚀锌基无铅焊料。

所述步骤S2中,剩余的纯金属物料与高熵合金CrFeCoNiCu于充满保护性气体氛围的电阻炉中进行熔炼,熔炼温度550-570℃,熔炼时间2-3h,并在熔炼过程中进行间歇式搅拌以及除渣。

所述的保护性气体为氮气,使熔炼过程中处于浓度为99.9%的氮气氛围中,保证熔炼的可靠性。

所述的熔炼过程中搅拌除渣间隔时间为30min,以确保金属成分在熔炼进行的过程中均匀分布。

所述步骤S3中,超声搅拌作用时间30s,超声功率600W,变幅杆杆头处于坩埚内熔体液面下15mm。

所述步骤S3中,当未施加超声辅助搅拌时,可跳过此操作,直接浇铸于模具中进行空冷、凝固。

所述步骤S3中,模具的材质为Al

实施例1

步骤S1,按质量比称取相应纯金属物料:30wt%的纯金属Sn和70wt%的纯金属Zn;

步骤S2,将称取的金属物料放入石墨坩埚,在将石墨坩埚放入电阻炉进行熔炼,通入保护性气体氮气,熔炼温度为熔炼温度550℃,熔炼时间3h,并在熔炼过程中间隔30min进行间歇式搅拌以及除渣,以确保金属成分在熔炼进行的过程中均匀分布。

步骤S3,将步骤S2所熔炼而成的合金施加超声辅助搅拌(未施加超声时忽略此操作,直接浇铸于模具中),并浇铸于220℃的Al

实施例2

步骤S1,按质量比称取相应纯金属物料:30wt%的纯金属Sn、0.5wt%高熵合金CrFeCoNiCu和69.5wt%的纯金属Zn;

步骤S2,将称取的金属物料放入石墨坩埚,在将石墨坩埚放入电阻炉进行熔炼,通入保护性气体氮气,熔炼温度为熔炼温度550℃,熔炼时间4h,并在熔炼过程中间隔30min进行间歇式搅拌以及除渣,以确保金属成分在熔炼进行的过程中均匀分布。

步骤S3,将步骤S2所熔炼而成的合金施加超声辅助搅拌(未施加超声时忽略此操作,直接浇铸于模具中),并浇铸于220℃的Al

实施例3

步骤S1,按质量比称取相应纯金属物料:30wt%的纯金属Sn、1wt%高熵合金CrFeCoNiCu和69wt%的纯金属Zn;

步骤S2,将称取的金属物料放入石墨坩埚,在将石墨坩埚放入电阻炉进行熔炼,通入保护性气体氮气,熔炼温度为熔炼温度550℃,熔炼时间4h,并在熔炼过程中间隔30min进行间歇式搅拌以及除渣,以确保金属成分在熔炼进行的过程中均匀分布。

步骤S3,将步骤S2所熔炼而成的合金施加超声辅助搅拌(未施加超声时忽略此操作,直接浇铸于模具中),并浇铸于220℃的Al

采用动电位极化曲线测试方法得到本申请无铅焊料合金的电化学极化参数,采用电化学阻抗图谱测试方法得到本发明无铅焊料合金的电化学阻抗值。

不同实施例中,各元素的含量不同,具体如表1所示

表1实施例1-3的成分

不同实施例中所述耐腐蚀锌基合金的主要参数如表2所示。

表2实施例1-3的主要参数

请参见图1至图3,通过添加高熵合金CrFeCoNiCu,使得基体中富Zn相被消耗,并在富Zn上生成沉淀相,阳极上富Zn数量变少,耐腐蚀性增强。同时超声的引入,使基体中的相分布更加均匀,表面缺陷减少,提升了焊料合金的耐腐蚀性。

结合表1及表2可知,当高熵合金CrFeCoNiCu含量从0wt%升至1wt%,腐蚀电流从6.47μA/cm

由此可知,超声作用下,高熵合金添加量为1wt%时,本发明的锌基焊料合金展现出最优的耐腐蚀性能。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种高强度低温无铅焊料及其制备方法

- 一种中低温无铅焊料及其制备方法

- 一种无铅真空封接焊料及其制备方法

- 锌基合金耐腐蚀无铅焊料及其制备方法

- 一种无铅铟锡基焊料合金的制备方法及制得的焊料合金