一种超高导热压铸镁合金及其制备方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于有色金属领域,具体涉及一种超高导热压铸镁合金及其制备方法。

背景技术

近年来,随着航空航天、武器装备、汽车、电子通讯等领域的发展,高集成、轻量化的需求不断提升,对构件散热提出更高要求,迫切需要开发轻量化、高热导率(κ)的材料。目前散热构件主要是铝(~237W/(m·K))、铜(~401W/(m·K))及合金。镁导热系数(~156W/(m·K))导热系数稍低,但比强高,是最佳的轻量化材料。被认为是铝构件的热门替代材料,特别是在轻量化程度高需求度的电子通讯领域[镁及其合金导热研究进展.金属学报,2022,58(04):400-411]。常用镁合金的导热系数与铝合金比还有明显差距,因此,导热系数>125W/(m·K)的高强高导热镁合金材料开发是未来导热镁合金发展的主流方向[我国先进镁合金材料产业2035发展战略研究.中国工程科学,2020,22(05):76-83]。目前散热材料及其构件已达到千亿市场规模,预计到2025年同类散热件镁替代率超过10%,其市场潜力巨大(《2022-2028全球与中国高导热镁合金市场现状及未来发展趋势》,恒州博智)。

商业导热镁合金多为变形镁合金[GB/T 38714--2020高导热镁合金型材]。如:Mg-Zn系列中Mg-2Zn-Zr(热导率为132.1W/(m·K)、抗拉强度达279MP)需经过643K/12h固溶→673K轧制→673K/1h退火→693K/4h+448K/24h时效,其时效和变形处理工艺较为繁琐。再如:Mg-Mn系列中Mg-0.5Mn-0.3Ce,制备工艺:T4(693K/12h)+挤压(673K),其室温热导率达126.9W/(m·K)、抗拉强度达320.9MPa。导热变形镁合金市场多集中于对导热和强度均具有较高要求的5G基站、车用构件[2022年镁合金行业市场规模及发展前景趋势分析,中研普华]。商用铸造镁合金导热系数低,如Mg-A1系列合金导热性能仅为80W/(m·K),Mg-RE系列导热系数~50W/(m·K),无法直接用于散热构件。通过添加多种合金元素,Mg-A1合金可达到110W/(mK)、抗拉强度大于220MPa,如Mg-3A1-3Ce-0.25Mn-1.55La-0.6Zn-0.15Ca压铸试样[一种汽车逆变器壳体用高导热压铸镁合金,CN109136699B];其合金成分过于复杂,制备难度大。Mg-RE系列通过添加合金元素可提升至~100W/(m·K),Mg-4Sm-(0.5~2.64)-Al[一种含有高固溶度稀土元素的高导热镁合金及其制备方法CN114351022A],导热为80~135W/(m·K),未见力学性能指标。现有文献报道Mg-4Sm-Al-0.3Mn铸态合金抗拉强度仅为105MPa,可见Mg-4Sm-A1体系强度损失较大,且成本较高[铸态和挤压态Mg-4Sm-Al-0.3Mn-xZn合金微观组织和力学性能研究.材料导报,2019,33(08):1354-1360]。近期文献报道Mg-2Sn-2.3La铸造镁合金,其导热系数达到149W/(m·K),但未见力学性能指标[Microstructure evolution and improvement of thermal conductivity in Mg-2Snalloy induced by La addition.Journal of Materials Research and Technology,2022,17:1380-1389],现有文献报道Mg-2.3Sn-2La铸态合金抗拉强度仅为134MPa,可见Mg-Sn-La体系同样强度损失较大[铸态Mg-xSn-2La合金的组织与性能[J].特种铸造及有色合金,2009,29(03):266-269+194-195]。

发明内容

本发明提出超高导热铸态镁合金,其成分为Mg-Si-Sn-Ca四元合金,其导热系数130~145W/(m·K),抗拉强度>110MPa。可应用手机散热件、汽车电池散热模组、汽车仪表支架等非承重性散热构件。

其成分为:Si:0.5~4wt.%,Sn:0.3~3wt.%,Ca:0.2~1wt.%,总杂质含量之和小于0.15wt.%,余量为Mg。

进一步地,为减少Si形成粗大的Mg

进一步地,本发明超高导热压铸镁合金,所述Si的含量优选为0.8~2.5wt.%,Sn的含量优选为0.5~1.5wt.%。

其压铸镁过程为以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将合金熔体转移至压铸件熔炉,在670~690℃内保温,炉内通SF

压铸镁合金成分依据GB/T13748-2005《镁及镁合金化学分析方法》,进行取样,并使用电火花直读光谱仪测试成分。压铸镁合金组织依据GB/T6394-2017《金属平均晶粒度测定方法》进行标定,取铸件边缘到心部三组位置进行测量,平均晶粒度≥4级,第二相颗粒尺寸≤30μm,呈弥散分布状态。室温热导率测试依据GB/T 22588-2008《闪光法测量热扩散系数或导热系数》标准规定的导热系数方法,使用激光导热仪(LFA 457)进行测定。对压铸合金室温力学性能测试依据GB6397-86《金属拉伸实验试样》进行加工测试,测试设备为Labsans 30kN万能实验机拉伸机。

本发明提供一种Mg-Si-Sn-Ca超高导热压铸镁合金及其制备方法,所获得合金具有均匀分布的第二相和均匀细小的显微组织,平均晶粒度≥4级,第二相颗粒尺寸≤20μm,呈弥散分布状态,导热系数>130W/(m·K)。该铸造超高导热镁合金可用于在强度要求较低、导热要求高的如LED灯具、电脑、手机、智能便携设备外壳等领域。

附图说明

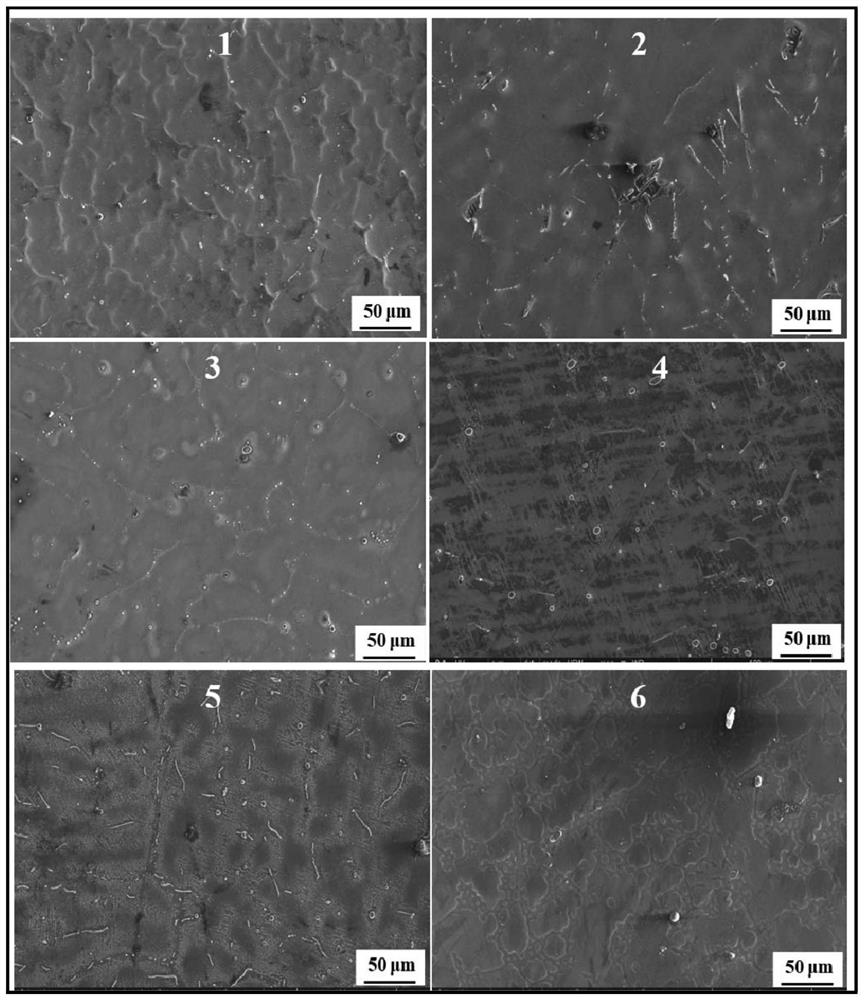

图1为实施例1~6合金的扫描电镜组织分析结果,其中1为实施例1,2为实施例2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

图2为实施例1~6合金的X射线衍射相组成分析结果,其中1为实施例1,2为实施例2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

图3为实施例1~6合金的拉伸曲线结果,其中1为实施例1,2为实施例2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

具体实施方式

下面通过具体实施例和附图对本发明做进一步说明,以下实施例均在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

按本申请配方的成分范围,选取以下几个实施例进行压铸试样制备及测试。表1为实施例成分光谱仪测试结果,表2为实施例性能测试结果。

实施例1。Mg-0.7Si-0.4Sn-0.3Ca镁合金制备

本实施例所述的制备方法,按以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

其中Mg使用纯镁锭,Si、Sn以块状单质形式加入,Ca以Mg-10Ca中间合金加入。

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通SF

本实施例得到的压铸Mg-0.7Si-0.4Sn-0.3Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为144.5W/(m·K);室温拉伸性能:抗拉强度107.2MPa,断裂伸长率9.7%,如表2所示。

实施例2。Mg-2Si-0.5Sn-0.6Ca压铸镁合金制备

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

本实施例所述的制备方法,按以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

其中Mg使用纯镁锭,Si、Sn以块状单质形式加入,Ca以Mg-10Ca中间合金加入。

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通SF

本实施例得到的压铸Mg-2Si-0.5Sn-0.6Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为141.1W/(m·K);室温拉伸性能:抗拉强度152.8MPa,断裂伸长率9.6%,如表2所示。

实施例3。Mg-2.1Si-1.4Sn-0.9Ca压铸镁合金制备

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

本实施例所述的制备方法,按以下步骤:

(1)合合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通SF

本实施例得到的压铸Mg-2.1Si-1.4Sn-0.9Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为135.1W/(m·K);室温拉伸性能:抗拉强度167.4MPa,断裂伸长率11.1%,如表2所示。

实施例4。Mg-3.7Si-1.2Sn-0.3Ca压铸镁合金制备

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

本实施例所述的制备方法,按以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通SF

本实施例得到的压铸Mg-3.7Si-1.2Sn-0.3Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为130.6W/(m·K);室温拉伸性能:抗拉强度182.9MPa,断裂伸长率7.6%,如表2所示。

实施例5。Mg-2.4Si-2.8Sn-0.8Ca镁合金制备

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

本实施例所述的制备方法,按以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在679℃保温,炉内通SF

本实施例得到的压铸Mg-2.4Si-2.8Sn-0.8Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为136.4W/(m·K);室温拉伸性能:抗拉强度183.6MPa,断裂伸长率8.9%,如表2所示。

实施例6。Mg-0.9Si-2.6Sn-0.5Ca镁合金制备

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

本实施例所述的制备方法,按以下步骤:

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入SF

(2)精炼除杂:升温至740℃,使用RJ-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1mL/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

(3)压铸:将镁熔体转移至压铸件熔炉,在679℃保温,炉内通SF

本实施例得到的压铸Mg-0.9Si-2.6Sn-0.5Ca合金,其显微组织如图1所示,XRD结果如图2所示。其室温热导率为139.4W/(m·K);室温拉伸性能:抗拉强度157.6MPa,断裂伸长率10.2%,如表2所示。

表1实施例成分测试结果

表2实施例性能测试结果

以上所述仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种高导热热处理压铸铝合金及其制备方法

- 一种压铸机料筒、压铸机以及压铸机料筒的制备方法

- 一种压铸用超薄壁部件高强高导热镁合金及其制备方法

- 一种高导热压铸镁合金及其制备方法