接线盒组装机

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及接线盒加工技术的领域,尤其涉及一种接线盒组装机。

背景技术

接线盒是用于连接和传导电流的装置。接线盒通常包括盒体、铜基片和设置在盒体内的二极管。

生产接线盒时,需要将二极管组装到盒体中。在组装接线盒时,通常需要先将二极管裁去一端,再由工人将二极管一一对应放置到盒体中,再利用焊接或热铆装置进行固定。上述生产工艺生产线长、占地面积大、自动化程度低、加工效率低下、人力成本较高。

发明内容

本发明要解决的技术问题是为了克服现有技术中接线盒组装时效率低的缺陷,提供一种接线盒组装机。

本发明是通过下述技术方案来解决上述技术问题:

一种接线盒组装机,包括:

第一转盘,用于放置并带动盒体及二极管转动;

第二转盘,用于放置并带动二极管转动;

盒体上料装置,用于将盒体运送至所述第一转盘上;

二极管上料装置,用于将二极管取放至第二转盘上;

裁切装置,设置于所述第二转盘的上方,用于裁切二极管;

二极管移动装置,所述二极管移动装置设置于所述第一转盘和所述第二转盘之间,用于将裁切好的二极管移送至所述第一转盘上的盒体中;

所述二极管上料装置、所述裁切装置、所述二极管移动装置分布在所述第一转盘的周向并沿所述第一转盘的转动方向依次布置,所述盒体上料装置和所述二极管上料移动装置布置在所述第二转盘的周向并沿所述第二转盘的转动方向依次布置;

所述盒体上料装置包括盒体换位机构和盒体夹取机构,所述盒体换位机构包括用于运送盒体的盒体接取板和用于检测所述盒体接取板的位置的定位传感器;所述盒体接取板可滑移地设置于所述第一转盘外,用于移送盒体;所述定位传感器设置于所述盒体接取板的滑移路径上;所述盒体夹取机构包括夹取爪,所述夹取爪可滑移地设置于所述盒体接取板与所述第一转盘之间。

在本方案中,通过盒体上料装置将盒体运送至第一转盘上,二极管上料装置将二极管运送至第二转盘上,并在第二转盘上通过裁切装置进行裁切后,由二极管移动装置将二极管移送至第一转盘上的盒体中以组装接线盒,由此实现了盒体和二极管的上料、二极管的裁切以及盒体与二极管的组装的自动化,减少了人工操作,提升了生产效率。同时二极管上料装置、裁切装置、二极管移动装置分布在第一转盘的周向,盒体上料装置和二极管上料移动装置布置在第二转盘的周向,节约了接线盒组装机的占用空间。

此外,盒体接取板滑移设置,以将盒体运送至夹取爪处,夹取爪夹取盒体接取板上的盒体并移送至第一转盘上,实现盒体上料,在此过程中,定位传感器获取盒体接取板的位置信息,通过滑移控制盒体接取板的位置,以精确控制盒体接取板的位置,使得夹取爪能够夹取盒体接取板上的盒体;同时,通过控制盒体接取板所在的位置,能够对应多种盒体夹取机构所需的夹取位置,以满足对不同盒体的夹取需求,提升了盒体上料装置的适用性。

较佳地,所述盒体上料装置还包括用于将盒体运送至所述盒体接取板上的输送带,所述输送带垂直于所述盒体接取板的滑移方向设置。

在本方案中,盒体通过垂直于盒体接取板滑移方向的输送带持续上料,盒体从输送带运送至盒体接取板后通过盒体接取板滑移进行调整盒体的位置,以便于盒体夹取机构的夹取爪进行夹取,通过输送带与输送带的配合,使得输送带无需正对盒体夹取机构的夹取爪设置,从而降低了输送带及盒体夹取机构的安装时的局限性,便于接线盒组装机的整体布置。

较佳地,所述盒体接取板上开设有盒体接取槽,所述盒体接取槽具有第一开口和第二开口,所述第一开口位于所述盒体接取板的上方,所述第二开口朝向所述输送带;当所述夹取爪正对所述第一开口时,所述第二开口与所述输送带错开,所述盒体接取板阻挡于所述输送带的朝向所述盒体接取板的一端。

在本方案中,盒体接取槽的第二开口朝向输送带,输送带上的盒体能够从第二开口进入盒体接取槽中;当盒体接取板滑移至夹取爪正对第一开口时,夹取爪能够从盒体接取槽上方的第一开口处插入盒体接取槽中以夹取盒体接取槽中的盒体;此时第二开口与输送带的末端错开,且盒体接取板阻挡输送带朝向其的一端,使得输送带上的盒体不能进入盒体接取板,由此实现盒体上料的自动化控制,通过盒体接取板的取送盒体控制输送带上的盒体输送,实现节拍化生产。

较佳地,所述盒体换位机构还包括滑移组件,所述滑移组件包括滑移导轨和驱动件,所述滑移导轨垂直于所述输送带设置,所述盒体接取板沿所述滑移导轨的长度方向可滑移设置,所述驱动件与所述盒体接取板连接并能够驱动所述盒体接取板运动。

在本方案中,盒体接取板滑移设置在导轨上,导轨垂直于输送带的长度方向设置,驱动件驱动盒体接取板沿导轨的长度方向进行滑移,使得接取板能够稳定沿输送带的长度方向进行滑移。

较佳地,所述第一转盘上设置有盒体放置槽,所述盒体放置槽与盒体相适配。

在本方案中,第一转盘上设置有与盒体适配的盒体放置槽,即盒体的形状与盒体放置槽的形状接近且盒体能够插入并限位在放置槽中,由此使得盒体在第一转盘上放置稳定,有利于后续的进一步加工。

较佳地,所述第一转盘的外沿周向均匀间隔设置有多个第一承托架,所述盒体放置槽设置于所述第一承托架上。

在本方案中,第一转盘的外沿均匀周向设置多个第一承托架,盒体放置在第一承托架上的盒体放置槽中,通过第一承托架支撑盒体,由此减少了第一转盘的直径,降低了第一转盘的耗材,同时无需在第一转盘上开设盒体放置槽,而是标准化地在多个第一承托架上开设盒体放置槽,降低了盒体放置槽的设置难度;同时,通过设置不同的第一承托架,能够使用一个第一转盘适配不同的盒体的生产需求,提升了该接线盒组装机的适配性。

较佳地,所述第一承托架上间隔设置有两个所述盒体放置槽,所述夹取爪、所述盒体接取板和所述输送带的数量均为两个,两个所述输送带之间的距离大于两个所述夹取爪之间的距离。

在本方案中,第一承托架上设置有两个盒体放置槽,夹取爪、盒体接取板和输送带的数量均为两个,两个输送带分别设置在夹取爪的两侧,使得盒体上料装置能够同时进行两个盒体的上料,提升生产效率;盒体经输送带移送至盒体接取板,两个盒体接取板相向滑移将盒体运送至两个夹取爪的下方,由此使得两个输送带能够以较大的间距设置,避免输送带之间发生干涉。

较佳地,所述盒体接取槽的相对两侧槽壁开设有用于供所述夹取爪张开的第一让位缺口;

和/或,所述盒体放置槽的相对两侧槽壁开设有用于供所述夹取爪张开的第二让位缺口。

在本方案中,盒体接取槽的相对两侧槽壁设置有第一让位缺口,以便于夹取爪插入盒体接取槽并张开或合拢以夹取盒体,和/或盒体放置槽的相对两侧槽壁设置有第二让位缺口,以便于夹取爪插入盒体放置槽中并张开或并拢以放置盒体。

较佳地,所述第二转盘上设置有二极管放置槽,所述二极管放置槽与二极管相适配。

在本方案中,第二转盘上的二极管放置槽与二极管适配,即二极管能够插入二极管放置槽中并限位在二极管放置槽内,从而使得二极管在第二转盘上放置稳定,有利于对二极管进行定位放置和进一步加工。

较佳地,所述第二转盘上开设有让位冲口,所述让位冲口位于所述二极管放置槽的一端,所述让位冲口用于配合所述裁切装置裁切二极管。

在本方案中,让位冲口设置在二极管放置槽的一端,当二极管放置在二极管放置槽中时,二极管需要裁切的一端正对让位冲口,从而裁切装置能够将二极管的一端裁去以满足需求。

本发明的积极进步效果在于:

本发明通过盒体上料装置将盒体运送至第一转盘上;二极管上料装置将二极管运送至第二转盘上,并在第二转盘上通过裁切装置进行裁切后,由二极管移动装置将二极管移送至第一转盘上的盒体中以组装接线盒;由此实现了盒体和二极管的上料、二极管的裁切以及盒体与二极管的组装的自动化,减少了人工操作,提升了生产效率;同时通过第一转盘和第二转盘的转动实现各工位的依次操作,二极管上料装置、裁切装置、二极管移动装置分布在第一转盘的周向,盒体上料装置和二极管上料移动装置布置在第二转盘的周向,节约了接线盒组装机的占用空间。

附图说明

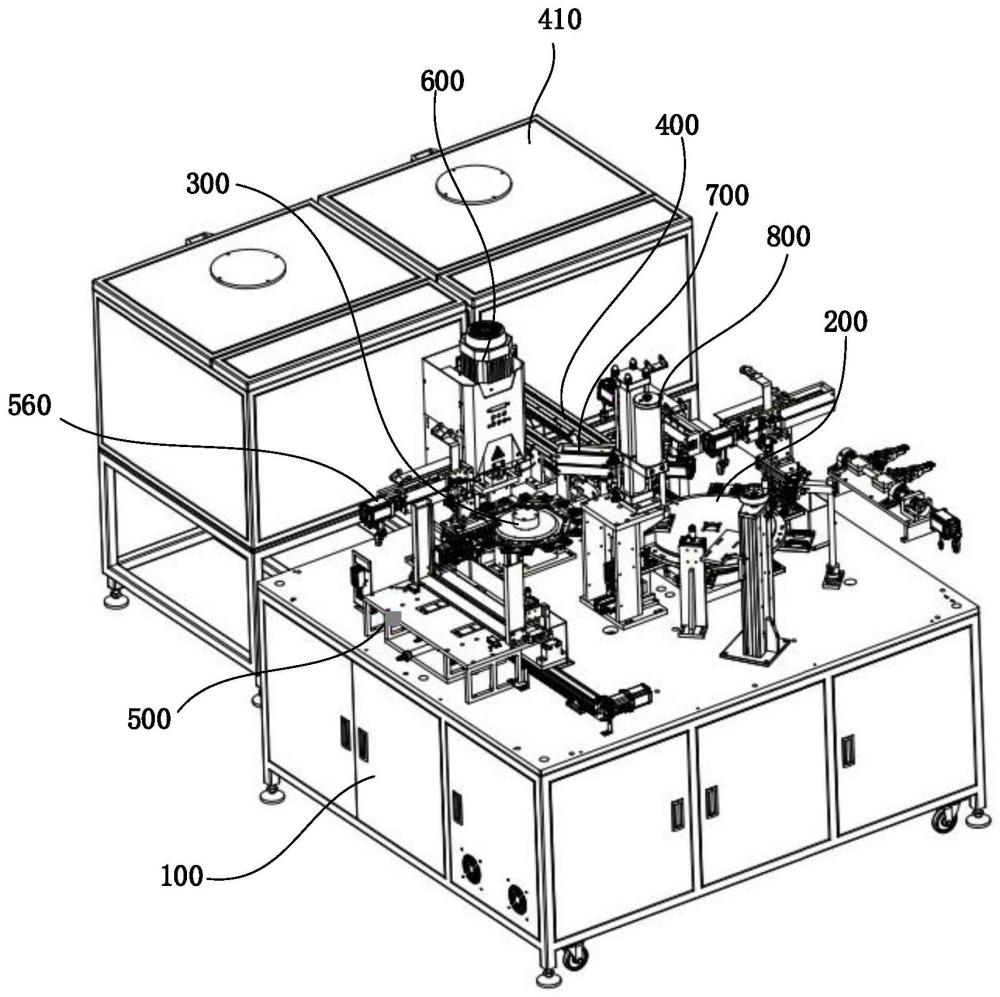

图1为本实施例的接线盒组装机的立体结构示意图。

图2为本实施例的盒体上料装置的立体结构示意图。

图3为本实施例的盒体上料装置的局部立体结构示意图。

图4为图3中的A处放大示意图。

图5为本实施例的盒体接取板的立体结构示意图。

图6为本实施例的第一转盘和第二转盘的立体结构示意图。

图7为本实施例的第一承托架的立体结构示意图。

图8为本实施例的二极管上料装置的立体结构示意图。

图9为本实施例的二极管上料装置的俯视结构示意图。

图10为本实施例的推料机构的立体结构示意图。

附图标记说明:

机架100;第一转盘200;第一底座210;第一盘体220;第一承托架230;盒体放置槽240;第二让位缺口241;第二转盘300;第二底座310;第二盘体320;第二承托架330;二极管放置槽340;让位冲口350;盒体上料装置400;盒体储料仓410;输送带420;传送带421;侧挡板422;上限位板423;送料槽424;盒体换位机构430;盒体接取板431;盒体放置部4311;阻挡部4312;盒体接取槽4313;第一开口4314;第二开口4315;第一让位缺口4316;滑移组件432;滑移导轨4321;驱动件4322;定位传感器433;盒体夹取机构440;水平直线模组441;竖直直线模组442;夹取爪443;二极管上料装置500;承载台510;取料区域511;二极管放置架512;二极管上料槽513;长条让位孔516;顶出机构520;顶杆521;驱动组件522;驱动电机5221;移送带5222;压紧机构530;盒体码放架540;侧板541;限位槽542;推料机构550;支撑框架551;平推组件552;平推气缸5521;导向滑轨5522;滑动板5523;顶升组件553;顶升气缸5531;顶升板5532;第一推料块554;第二推料块555;二极管夹取机构560;裁切装置600;二极管移动装置700;移动夹爪710;行走机构720;热铆装置800;二极管盒103。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在的实施例范围之中。

本实施例公开了一种接线盒组装机,参照图1,该接线盒组装机包括机架100和布置在机架100上的第一转盘200、第二转盘300、盒体上料装置400、二极管上料装置500、裁切装置600、二极管移动装置700、热铆装置800。第一转盘200用于承载盒体及二极管并带动盒体及二极管转动进行各工位的加工,盒体上料装置400、二极管移动装置700、热铆装置800沿第一转盘200的转动方向依次布置在第一转盘200的周向上;第二转盘300用于承载二极管并带动二极管转动进行各工位的加工,二极管上料装置500、裁切装置600和二极管移动装置700沿第二转盘300的转动方向依次布置在第二转盘300的周向上。

由此,通过各工位的配合,实现盒体上料、二极管上料、二极管裁切、二极管和盒体组装等工序的自动化生产,同时各装置沿第一转盘200和/或第二转盘300的周向依次设置,通过第一转盘200和/或第二转盘300的转动将盒体和/或二极管移送至各工位进行加工,相较于线式排布的生产线,能够降低接线盒组装机的占地面积,有利于接线盒组装机的布置。

参照图2和图3,盒体上料装置400包括盒体储料仓410、输送带420、盒体换位机构430和盒体夹取机构440。盒体储料仓410设置在机架100外,用于储存盒体。输送带420的首端设置在盒体储料仓410处,用于将输送盒体储料仓410中的盒体。盒体换位机构430设置在输送带420的末端,以接取输送带420输送的盒体并将其移送至盒体夹取机构440处;盒体夹取机构440设置在第一转盘200和盒体换位机构430之间,用于将盒体换位机构430上的盒体抓取至第一转盘200上。

本实施例中,输送带420设置有两条,盒体储料仓410设置有两个,盒体换位机构430设置有两个。盒体夹取机构440设置有两个,两个盒体夹取机构440均位于两条输送带420之间。由此,两条输送带420上的盒体移送至盒体接取板431上后,通过盒体接取板431水平滑移移送至盒体夹取机构440处。从而使得输送带420无需对准盒体夹取机构440,降低了输送带420及盒体夹取机构440的安装时的局限性,便于接线盒组装机的整体布置。

其中,结合图4,输送带420包括传送带421、侧挡板422和上限位板423。传送带421套设在电机外,能够在电机的驱动下运动以输送盒体。侧挡板422在传送带421宽度方向的相对两侧各设置有一个,两个侧挡板422的长度方向均平行于传送带421的输送方向,且两个侧挡板422之间形成与盒体适配的间隙,即盒体能够放置在两个侧挡板422之间,并在两个侧挡板422的限位下沿传送带421的输送方向运动。上限位板423固定在侧挡板422的上方,以在盒体的上方限位盒体,使得盒体不易从侧挡板422上方脱出传送带421。由此两个侧挡板422和上限位板423之间形成送料槽424,盒体限位在送料槽424中,仅能沿传送带421的长度方向移动,避免盒体运输过程中偏移或脱出传送带421。

此处的“首端”是指输送带420位于运输方向的上游一端,“末端”是指输送带420位于运输方向的下游的一端。

其中侧挡板422的高度略大于盒体的高度,使得送料槽424在限位盒体的同时,盒体能在送料槽424中稳定移动。

参照图3和图5,盒体换位机构430包括盒体接取板431、滑移组件432和定位传感器433。盒体接取板431设置于输送带420的末端,用于接取输送带420上的盒体。滑移组件432固定在机架100上,用于驱动接取板沿垂直于输送带420的输送方向水平滑移以将盒体运输至盒体夹取机构440处。定位传感器433设置在盒体换位机构430靠近盒体夹取机构440的一侧,用于检测盒体接取板431的位置。

盒体接取板431为一矩形的平板。盒体接取板431包括盒体放置部4311和阻挡部4312。盒体放置部4311和阻挡部4312沿接取板的长度方向紧邻连接,盒体放置部4311位于两个盒体接取板431相向的一端,阻挡部4312位于两个盒体接取板431相背离的一端。

盒体放置部4311上开设有盒体接取槽4313,盒体接取槽4313与盒体相适配,即盒体的形状与盒体接取槽4313的形状相近,能够放置在盒体接取槽4313中并限位在盒体接取槽4313中。

盒体接取槽4313贯穿盒体接取板431的上侧形成一第一开口4314,以供盒体夹取机构440从上方抓取盒体接取槽4313中的盒体;盒体接取槽4313贯穿盒体接取板431朝向输送带420的一侧形成一第二开口4315,第二开口4315能够正对输送带420以使输送带420上的盒体进入盒体接取槽4313中。

当盒体接取板431滑移至盒体夹取机构440正对第一开口4314时,盒体夹取机构440能够从盒体接取槽4313上方的第一开口4314处插入盒体接取槽4313中,以夹取盒体接取槽4313中的盒体。此时第二开口4315与输送带420的末端错开,盒体接取板431的阻挡部4312阻挡在输送带420朝向其的一端,使得输送带420上的盒体不能进入盒体接取板431,由此实现盒体上料的自动化控制,通过盒体接取板431的取送盒体,控制输送带420上的盒体输送的开始与停止,实现节拍化生产。

盒体接取槽4313的相对两侧壁均开设有第一让位缺口4316,以便于盒体夹取机构440插入盒体让位槽中抓取盒体。

滑移组件432包括滑移导轨4321和驱动件4322。滑移导轨4321垂直于输送带420的输送方向设置,盒体接取板431可滑移地设置在滑移导轨4321上,驱动件4322与盒体接取板431相连,以驱动盒体接取板431沿滑移导轨4321的长度方向滑移。

参照图3,盒体夹取机构440包括水平直线模组441、竖直直线模组442和夹取爪443。水平直线模组441固定在机架100上,竖直直线模组442设置在水平直线模组441的滑座上,夹取爪443设置在竖直直线模组442的滑座上。由此竖直直线模组442驱动夹取爪443竖向滑移以夹取或放置盒体,水平直线模组441驱动竖直直线模组442与夹取爪443水平滑移将盒体运送至第一转盘200的上方。

由此,使用该盒体上料装置400将盒体上料至第一转盘200上时,盒体通过垂直于盒体接取板431滑移方向的输送带420持续上料,输送带420上的盒体能够从第二开口4315进入盒体接取槽4313中,驱动件4322驱动盒体接取板431滑移设置,以将盒体运送至夹取爪443处,夹取爪443夹取盒体接取板431上的盒体并移送至第一转盘200上,实现盒体上料。在此过程中,定位传感器433获取盒体接取板431的位置信息,通过滑移控制盒体接取板431的位置,以精确控制盒体接取板431的位置,使得夹取爪443能够夹取盒体接取板431上的盒体。

参照图2和6,第一转盘200包括第一底座210、第一盘体220和第一承托架230。第一底座210固定在机架100上,第一盘体220可转动地设置在第一底座210上方。第一底座210内设置有电机或旋转气缸等转动驱动件以驱动第一盘体220转动。第一承托架230沿第一盘体220的外沿周向设置有多个,用于承载盒体上料装置400运输来的盒体。

多个第一承托架230沿第一盘体220的周向均匀间隔设置,以使得生产频率稳定。第一承托架230沿第一盘体220的外沿向外延伸,从而降低了第一盘体220的直径,有利于降低成本。同时通过设置不同的第一承托架230,能够使用一个第一转盘200适配不同的盒体的生产需求,提升了该接线盒组装机的适配性。

第一承托架230与第一盘体220之间可拆卸地连接,具体的,本实施例中第一承托架230通过螺栓固定在第一盘体220上。由此当某一第一承托架230损坏时,仅需更换对应的第一承托架230即可,降低了第一转盘200的维修成本。同时更换不同的第一承托架230,也能够适应不同的生产频率和产品需求,提升了该接线盒组装机的适应性。

每个第一承托架230上设置有与盒体适配的盒体放置槽240,即盒体的形状与盒体放置槽240的形状接近且盒体能够插入并限位在盒体放置槽240中,由此使得盒体在第一承托架230上放置稳定,有利于后续的进一步加工。

盒体放置槽240的数量可依据生产需求进行设计,本实施例中每个第一承托架230上平行间隔设置有两个盒体放置槽240,以便于适配盒体上料机构上料。

参照图7,盒体放置槽240的相对两侧槽壁均设置有第二让位缺口241,以便于夹取爪443插入盒体放置槽240中并张开或并拢以将盒体放置于盒体放置槽240中。

参照图8,二极管上料装置500设置在机架100上,用于将二极管盒103中的二极管取出。其中二极管盒103呈长条状,二极管盒103中盛装有一排沿二极管盒103的长度方向依次排列的多个二极管。此外在其他的实施例中,二极管盒103中的二极管也可为两排或多排。

二极管上料装置500包括承载台510、顶出机构520、压紧机构530、盒体码放架540和推料机构550。承载台510上具有用于供二极管盒103放置的取料区域511;顶出机构520设置在承载台510的一侧并与取料区域511相对应,用于顶出取料区域511中的二极管盒103内的二极管;压紧机构530设置在取料区域511上方,用于将待取出二极管的二极管盒103压紧在承载台510上;盒体码放架540设置在承载台510上位于取料区域511外的部位,用于供二极管盒103码放堆叠;推料机构550设置在承载台510上,用于将空的二极管盒103从取料区域511上推开和/或将新的二极管盒103从盒体码放架540处推送至取料区域511中。

承载台510固定在机架100上。取料区域511位于承载台510的上侧板面,其为与二极管盒103的形状相同的长方形区域。二极管放置架512设置在承载台510的上侧并位于取料区域511的一条短边外,用于放置从二极管盒103中顶出的二极管盒103。

其中,二极管放置架512为一矩形平板,其上侧板541面设有用于放置二极管的二极管上料槽513。二极管放置架512的一端固定在承载台510上,另一端向承载台510外悬伸,从而减少承载台510的面积,降低承载台510的占用空间。

参照图8和图9,顶出机构520设置在承载台510远离二极管放置架512的一侧,具体的,本实施例中,二极管放置架512设置在承载台510靠近第二转盘300的一端,顶出机构520设置在承载台510的右侧。

顶出机构520包括顶杆521和驱动组件522。驱动组件522与顶杆521相连以驱动顶杆521滑移。

其中,驱动组件522包括驱动电机5221和移送带5222。驱动电机5221固定设置在机架100上,移送带5222通过皮带轮套接在驱动电机5221外,顶杆521固定在移送带5222上。通过驱动电机5221转动带动移送带5222运动,从而驱动顶杆521沿移送带5222的长度方向滑移。

顶杆521的一端固定在移送带5222上,另一端悬伸在承载台510的上方。顶杆521平行于移送带5222的运动方向设置。移送带5222运作时,顶杆521远离滑移座的一端能够从取料区域511的一条短边处滑移至取料区域511的另一条短边处,从而将取料区域511中的二极管盒103内的二极管一一顶出至二极管放置架512上。

参照图8,盒体码放架540包括两个侧板541,两个侧板541平行间隔设置,两个侧板541之间形成供二极管盒103码放的空间。新的二极管盒103可堆叠码放在两个侧板541之间以供取用。

本实施例中,两个侧板541相向的一侧均开设有限位槽542。两个限位槽542的槽口相对,二极管盒103的两端能够分别插入两个限位槽542中,从而限位槽542在水平方向上限位二极管盒103,使得堆叠码放的二极管盒103不易发生倾倒。

限位槽542贯穿侧板541的上下两端,以方便从侧板541的上方将二极管放入两个侧板541之间。两个侧板541的底部开设与限位槽542连通的开口,二极管盒103能够从侧板541底部的开口滑出盒体码放架540。

参照图8和图10,推料机构550包括支撑框架551、平推组件552、顶升组件553、第一推料块554和第二推料块555。支撑框架551固定设置在承载台510的下侧,平推组件552、顶升组件553设置在支撑框架551内,用于驱动第一推料块554和第二推料块555移动。

承载台510上开设有延伸方向垂直于取料区域511的长边的长条让位孔516,顶升机构能够顶升第一推料块554凸出于长条让位孔516的上侧边沿,平推组件552能够推动顶升机构、第一推料块554和第二推料块555沿长条让位孔516的长度方向滑移,从而第一推料块554能够将盒体码放架540底部的二极管盒103推送至取料区域511,第二推料块555将取料区域511中的空的二极管盒103推离取料区域511。

平推组件552包括平推气缸5521、导向滑轨5522和滑动板5523。平推气缸5521和导向滑轨5522相互平行并固定在支撑框架551上。导向滑轨5522的长度方向垂直于取料区域511的长边。滑动板5523设置在导向滑轨5522上与导向滑轨5522配合,平推气缸5521的活塞杆与滑动板5523相连,以驱动滑动板5523沿导向滑轨5522滑移。

由此,当需要第一推料块554和第二推料块555推动二极管盒103时,顶升组件553将第一推料块554和第二推料块555向上顶升,使得第一推料块554和第二推料块555凸出于长条让位孔516的上沿,从而第一推料块554和/或第二推料块555能够与二极管盒103接触并推动二极管盒103;当空的二极管盒103被从取料区域511中推开、新的二极管盒103被推入取料区域511中时,顶升组件553带动第一推料块554和第二推料块555向下运动,使得第一推料块554和第二推料块555回退至长条让位孔516中,从而避免平推组件552驱动第一推料块554和第二推料块555水平移动以回退至初始位置时,第一推料块554与盒体码放架540处的二极管盒103发生干涉和/或第二推料块555与取料区域511上的新的二极管盒103发生干涉。

参照图1,该二极管上料装置500还包括二极管夹取机构560。二极管夹取机构560设置在第二转盘300和二极管放置架512之间,用于将二极管放置架512上的二极管运送至第二转盘300上。

参照图1和图6,第二转盘300包括第二底座310、第二盘体320和第二承托架330。第二底座310固定在机架100上,第二盘体320可转动地设置在第二底座310上方。第二底座310内设置有电机或旋转气缸等转动驱动件以驱动第二盘体320转动。第二承托架330沿第二盘体320的外沿周向设置有多个,用于承载二极管上料装置500运输来的二极管。

多个第二承托架330沿第二盘体320的周向均匀间隔设置,以使得生产频率稳定。第二承托架330沿第二盘体320的外沿向外延伸,从而降低了第二盘体320的直径,有利于降低成本。同时通过设置不同的第二承托架330,能够使用一个第二转盘300适配不同的二极管的生产需求,提升了该接线盒组装机的适配性。

第二承托架330与第二盘体320之间可拆卸地连接,具体的,本实施例中第二承托架330通过螺栓固定在第二盘体320上。由此当某一第二承托架330损坏时,仅需更换对应的第二承托架330即可,降低了第二转盘300的维修成本。同时更换不同的第二承托架330,也能够适应不同的生产频率和产品需求,提升了该接线盒组装机的适应性。

每个第二承托架330上设置有与二极管适配的二极管放置槽340,即二极管的形状与二极管放置槽340的形状接近,二极管能够插入并限位在二极管放置槽340中,由此使得二极管在第二承托架330上放置稳定,有利于后续的进一步加工。

本实施例中,每个第二承托架330上均设置有两个二极管放置槽340。此外在其他实施例中,每个第二承托架330上的二极管放置槽340也可为其他合适的数目。

第二承托架330上开设有让位冲口350,让位冲口350位于两个二极管放置槽340远离第二盘体320的一端并同时与两个二极管放置槽340连通,用于配合裁切装置600裁切二极管。当二极管放置在二极管放置槽340中时,二极管需要裁切的一端正对让位冲口350,从而裁切装置600能够将二极管的一端裁去以满足生产需求。

参照图1,裁切装置600为冲裁机,其刀头与让位冲口350适配,即裁切装置600的刀头能够正对并插入让位冲口350中,从而与让位冲口350配合裁去二极管的一端。

参照图6,二极管移动装置700设置在第一转盘200和第二转盘300之间。二极管移动装置700包括移动夹爪710和行走机构720。移动夹爪710设置在行走机构720上,用于加持二极管。行走机构720驱动移动夹爪710水平滑移或竖向滑移,以将二极管移送至第一转盘200上的盒体中。

参照图1,热铆装置800设置在第一转盘200的周侧并位于二极管移动装置700沿第一转盘200的转动方向的下游侧。二极管放入盒体后,第一转盘200转动带动第一承托架230移动至热铆装置800的下方,热铆装置800热铆固定二极管和盒体。

此外,该接线盒组装机还包括设置在热铆装置800沿第一转盘200转动方向的下游侧的检测装置、打码装置和下料装置。检测装置、打码装置和下料装置均固定在机架100上。检测装置为探针检测仪,用于检测盒体中的二极管是否损坏。打码装置为盒体外侧喷涂标码。下料装置抓取组装好的接线盒并将接线盒移出第一转盘。

利用本实施例的接线盒组装机组装接线盒的生产工艺为:

盒体经盒体上料装置400运送至第一转盘200上,二极管上料装置500将二极管运送至第二转盘300上,并在第二转盘300上通过裁切装置600进行裁切后,由二极管移动装置700将二极管移送至第一转盘200上的盒体中以组装接线盒。由此实现了盒体和二极管的上料、二极管的裁切以及盒体与二极管的组装的自动化,减少了人工操作,提升了生产效率。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 一种组合式光伏接线盒及其接线盒组

- 一种组合式光伏接线盒及其接线盒组