船舶分段制造流水线布置方法、装置

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及船舶分段制造领域,特别是涉及一种船舶分段制造流水线布置方法、装置。

背景技术

船舶分段是指根据船体结构特点和建造施工工艺要求,对船体进行合理划分形成的区段,它是现代造船模式下最典型的中间产品。分段制造一般包括船体结构制造和舾装件安装两方面。在传统的分段制造过程中,除了少部分舾装件会在分段结构制作阶段安装外,大部分的舾装件均在分段结构制作完以后再安装。

目前国内船厂大多数仍采用固定工位的方式建造分段,对分段车间的场地和设备等资源占用时间较长;在分段结构制造完成后,需要通过平板车将分段运送至分段预舾装堆场进行舾装件的安装,而舾装堆场堆放着大量的分段,由于船舶建造的需要,不断地有新分段的运入及原分段的运出,导致分段在进行预舾装作业过程中,为了不阻碍其余分段的运输而常常需要进行移位,影响了舾装作业效率。同时在分段舾装作业过程中,舾装件托盘随意堆放在分段周围,容易造成舾装件的遗失和损坏,无故增加船舶建造成本。

发明内容

基于此,有必要针对上述技术问题,提供一种船舶分段制造流水线布置方法、装置,将原本相互独立的分段结构制造和舾装件安装进行集成,并以现代物流模式为基础进行流水线布置,有效保证分段制造的连续性和节拍性,提高了船舶分段建造效率,缩短分段建造周期,有效降低对分段堆场、设备等资源的占用时间,有利于船舶企业生产成本的降低。

为了实现上述目的,本发明的技术方案一方面提供一种船舶分段制造流水线布置方法,所述方法包括:

将船舶分段结构制造过程和舾装作业过程进行整合,形成适用于流水线作业形式的船舶分段作业工艺流程;

根据所述船舶分段作业工艺流程,设置船舶分段制造流水线;将船舶分段制造流水线划分为若干工位,运用地面物流系统实现分段制造各中间产品在各工位进行输送;

伴随所述船舶分段制造流水线布置有托盘物流线,所述托盘物流线根据分段建造计划,将船体零件和舾装件自动进行配盘,并将船体零件托盘、舾装件托盘准时配送至相关工位。

进一步的,所述船舶分段制造流水线划分为分段结构作业区域和分段舾装作业区域;其中分段结构作业区根据工艺阶段执行顺序依次布置有拼板定位焊工位、单面焊接工位、纵骨装配工位、纵骨焊接工位、构件及片段装配工位、构件及片段焊接工位以及修补打磨工位;分段舾装作业区根据作业对象依次布置有电舾作业工位、管舾作业工位和铁舾兼风管作业工位。

进一步的,在所述拼板定位焊工位对钢板进行拼板;钢板被点焊固定后输送至所述单面焊接工位进行拼板焊缝的焊接;拼板焊接结束后输送至所述纵骨装配工位进行分段纵骨的安装及定位焊固定;纵骨安装后输送至所述纵骨焊接工位通过焊接门架进行分段纵骨的焊接作业;分段纵骨装焊结束后输送至所述构件及片段装配工位进行船体构件、片段的装配、定位及点焊;装配完成后输送至所述构件及片段焊接工位进行船体构件、片段的焊接;在船体构件、片段装焊结束后输送至所述修补打磨工位进行分段的修补打磨。

进一步的,所述分段在修补打磨结束后,通过地面物流系统将分段输送至所述电舾作业工位进行电缆导架、敷线扁铁、电缆管、灯架、电气设备基座等电舾装件的安装;电舾件安装结束后,将分段输送至所述管舾作业工位,进行管舾件的安装,所述管舾件包括管子、支架、管附件、阀部件、单元模块以及部分位于机舱底部的设备基座;所述管舾件安装结束后,将分段输送至所述铁舾兼风管作业工位进行设备基座、斜梯、直梯、刚制踏步、钢制拉手、栏杆、平台、独立箱柜、风管、风管支架、风阀、风闸等的安装;铁舾及风管安装结束后,分段通过吊车或地面顶升装置移运到平板车上,运送至涂装房或分段堆场。

进一步的,所述托盘物流线根据分段建造计划制定舾装件的集配计划,并以舾装件托盘的参数信息和使用信息为约束,自动建立舾装件托盘集配清单,明确所需舾装件的种类、数量及所在库位,并通过AGV小车、自动堆垛机或无人行车进行舾装件自动配盘。

进一步的,所述托盘物流线还对船体零件托盘、舾装件托盘的位置进行实时跟踪,同时通过物流管控平台处理和分析实时定位数据,用以在适当的时间、选择最合适的装载设备、经过规划的路线、对船体零件托盘及舾装件托盘装载对应的船体零件和舾装件、按计划运送至相应的分段建造工位。

为了实现上述目的,本发明的技术方案另一方面提供一种船舶分段制造流水线布置装置,包括:

船舶分段制造流水线,所述船舶分段制造流水线划分为若干工位;

地面物流系统,用以在船舶分段制造过程中将各中间产品在各工位进行输送;

托盘物流线,伴随所述船舶分段制造流水线布置,设有船体零件托盘和舾装件托盘;所述托盘物流线用以根据分段建造计划,将船体零件和舾装件自动进行配盘,并将船体零件托盘、舾装件托盘准时配送至相关工位。

进一步的,所述船舶分段制造流水线被划分为分段结构作业区域和分段舾装作业区域;其中分段结构作业区根据工艺阶段执行顺序依次布置有拼板定位焊工位、单面焊接工位、纵骨装配工位、纵骨焊接工位、构件及片段装配工位、构件及片段焊接工位以及修补打磨工位;分段舾装作业区根据作业对象依次布置有电舾作业工位、管舾作业工位和铁舾兼风管作业工位;在所述分段结构作业区域内和所述分段舾装作业区域内的各工位之间还布置有若干缓冲工位。

进一步的,所述船舶分段制造流水线还包括:

大型钢制托盘,设置于所述地面物流系统上,船舶分段在所述大型钢制托盘上进行制造,并随着分段建造工艺流向,通过所述地面物流系统在各工位间移动;

吊车,用以将钢制托盘吊运至所述船舶分段建造流水线的初始位置;

活络胎架,设于所述大型钢制托盘上用于支撑船舶分段,可根据当前所造分段线型进行高度调节。

进一步的,所述托盘物流线包括:

装载设备,包括AGV小车、自动堆垛机或无人行车;

GPS定位装置,设置于所述装载设备、船体零件托盘及舾装件托盘上;

物流管控平台,连接至所述GPS定位装置,用于处理和分析所述GPS定位装置获取的实时定位数据。

上述船舶分段制造流水线布置方法、装置,相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

1、本发明所述的技术方案,通过以流水线的方式进行船舶分段完整性建造,有效降低了分段制造场地、分段堆场以及吊车等设备资源的占用时间,提高了分段建造效率。

2、本发明技术方案中,在分段建造流水线上布置有带活络胎架的钢制托盘,通过调整活络胎架的高度,可覆盖大多数平直分段和曲面分段的建造,可有效提高船舶分段建造效率,减少船厂分段作业区域的布置。

3、本发明技术方案中,在分段建造流水线上即可完成舾装件的安装,无需再运送至分段堆场进行作业,有效提高了舾装作业效率。

4、本发明技术方案中,零件托盘和舾装件托盘通过托盘物流线进行配送,有效减少了原零件、舾装件随意堆放造成的遗失和损坏,降低了船舶建造成本。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

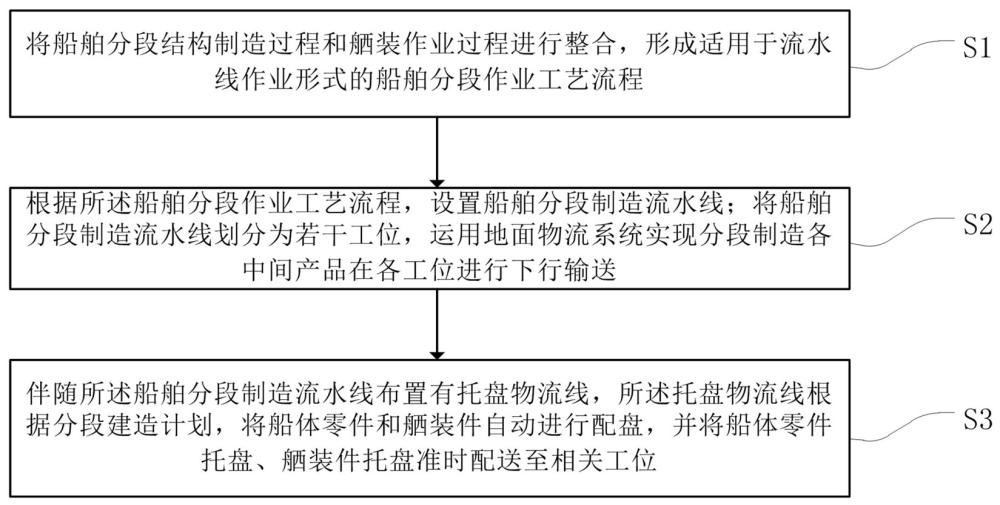

图1为一个实施例中船舶分段制造流水线布置方法的流程示意图;

图2为一个实施例中船舶分段制造流水线布置装置的结构示意图;

图3为一个实施例中船舶分段制造流水线的结构示意图。

附图中的标记为:

1拼板定位焊工位、2单面焊工位、3纵骨装配工位、4纵骨焊接工位、5构件及片段装配工位、6构件及片段焊接工位、7修补打磨工位、8电舾作业工位、9管舾作业工位、10铁舾兼风管作业工位、11托盘物流线、12船舶分段、13地面物流系统、14大型钢制托盘、15活络胎架。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

如图1所示,本发明的技术方案一方面提供一种船舶分段制造流水线布置方法,所述方法包括步骤S1-S3:

S1、将船舶分段结构制造过程和舾装作业过程进行整合,形成适用于流水线作业形式的船舶分段作业工艺流程,以流水线布置形式开展船舶分段的完整性建造;

S2、根据所述船舶分段作业工艺流程,设置船舶分段制造流水线;将船舶分段制造流水线划分为若干工位,运用地面物流系统实现分段制造各中间产品在各工位进行下行输送;

S3、伴随所述船舶分段制造流水线布置有托盘物流线,所述托盘物流线根据分段建造计划,将船体零件和舾装件自动进行配盘,并将船体零件托盘、舾装件托盘准时配送至相关工位。

在步骤S2中,所述船舶分段制造流水线划分为分段结构作业区域和分段舾装作业区域;其中分段结构作业区根据工艺阶段执行顺序依次布置有拼板定位焊工位、单面焊接工位、纵骨装配工位、纵骨焊接工位、构件及片段装配工位、构件及片段焊接工位以及修补打磨工位;分段舾装作业区根据作业对象依次布置有电舾作业工位、管舾作业工位和铁舾兼风管作业工位。

在步骤S2中,在所述拼板定位焊工位对钢板进行拼板;钢板被点焊固定后输送至所述单面焊接工位进行拼板焊缝的焊接;拼板焊接结束后输送至所述纵骨装配工位进行分段纵骨的安装及定位焊固定;纵骨安装后输送至所述纵骨焊接工位通过焊接门架进行分段纵骨的焊接作业;分段纵骨装焊结束后输送至所述构件及片段装配工位进行船体构件、片段的装配、定位及点焊;装配完成后输送至所述构件及片段焊接工位进行船体构件、片段的焊接;在船体构件、片段装焊结束后输送至所述修补打磨工位进行分段的修补打磨。

在步骤S2中,所述分段在修补打磨结束后,通过地面物流系统将分段输送至所述电舾作业工位进行电缆导架、敷线扁铁、电缆管、灯架、电气设备基座等电舾装件的安装;电舾件安装结束后,将分段输送至所述管舾作业工位,进行管舾件的安装,所述管舾件包括管子、支架、管附件、阀部件、单元模块以及部分位于机舱底部的设备基座;所述管舾件安装结束后,将分段输送至所述铁舾兼风管作业工位进行设备基座、斜梯、直梯、刚制踏步、钢制拉手、栏杆、平台、独立箱柜、风管、风管支架、风阀、风闸等的安装;铁舾及风管安装结束后,分段通过吊车或地面顶升装置移运到平板车上,根据需要运送至涂装房或分段堆场。

在步骤S2中,分段制造流水线设置有大型钢制托盘,钢制托盘搁置于地面物流系统上,分段在大型钢制托盘上进行制造,并随着分段建造工艺流向,通过地面物流系统在各工位间移动。在一个分段建造完成后,可通过吊车将钢制托盘吊运至分段建造流水线初始位置,用于新分段的建造。

在步骤S2中,大型钢制托盘上设置有活络胎架,活络胎架可根据当前所造分段线型进行高度方向的调整。通过活络胎架,分段制造流水线可适用于大部分船体分段的建造。

在步骤S2中,分段制造流水线各工位之间还布置有若干缓冲工位,可有效削弱分段制造流水线后道工序偏差导致对前道工序的影响,以尽可能缩短各工位、工序间作业时间的差距。

在步骤S2中,分段制造流水线通过必要的信息化手段,使生产线各工位、工序间环环相扣,保证各工位间能够及时获取生产线运行状况信息,并在实际生产过程中,以各工位节拍一致为目标,不断、重复地就导致工位节拍缓慢的症结点进行优化完善。

在步骤S2中,所述托盘物流线根据分段建造计划制定舾装件的集配计划,并以舾装件托盘的参数信息和使用信息为约束,自动建立舾装件托盘集配清单,明确所需舾装件的种类、数量及所在库位,并通过AGV小车、自动堆垛机或无人行车进行舾装件自动配盘。

在步骤S2中,所述托盘物流线还对船体零件托盘、舾装件托盘的位置进行实时跟踪,同时通过物流管控平台处理和分析实时定位数据,用以在适当的时间、选择最合适的装载设备、经过规划的路线、对船体零件托盘及舾装件托盘装载对应的船体零件和舾装件、按计划运送至相应的分段建造工位。

在步骤S3中,托盘物流线以工业互联网为基础,结合条形码、RFID等智能标识技术,对分段零件、舾装件进行唯一有效标识,实现船体零件、舾装件数据信息的快速采集和传递。

在步骤S3中,托盘物流线通过GPS等快速定位技术,采集AGV小车、船体零件托盘及舾装件托盘的位置信息。

如图2、图3所示,为了实现上述目的,本发明的技术方案另一方面提供一种船舶分段制造流水线布置装置,包括:船舶分段制造流水线,所述船舶分段制造流水线划分为若干工位;地面物流系统13,用以在船舶分段制造过程中将各中间产品在各工位进行输送;托盘物流线11,伴随所述船舶分段制造流水线布置,设有船体零件托盘和舾装件托盘;所述托盘物流线用以根据分段建造计划,将船体零件和舾装件自动进行配盘,并将船体零件托盘、舾装件托盘准时配送至相关工位。

在本实施例中,所述船舶分段制造流水线被划分为分段结构作业区域和分段舾装作业区域;其中分段结构作业区根据工艺阶段执行顺序依次布置有拼板定位焊工位1、单面焊接工位2、纵骨装配工位3、纵骨焊接工位4、构件及片段装配工位5、构件及片段焊接工位6以及修补打磨工位7;分段舾装作业区根据作业对象依次布置有电舾作业工位8、管舾作业工位9和铁舾兼风管作业工位10;在所述分段结构作业区域内和所述分段舾装作业区域内的各工位之间还布置有若干缓冲工位(未图示)。缓冲工位可有效削弱分段制造流水线后道工序偏差导致对前道工序的影响,尽可能缩短各工位、工序间作业时间的差距。

如图3所示,在本实施例中,所述船舶分段制造流水线还包括大型钢制托盘14、吊车(未图示)和活络胎架15。大型钢制托盘14设置于所述地面物流系统13上,船舶分段在所述大型钢制托盘上进行制造,并随着分段建造工艺流向,通过所述地面物流系统13在各工位间移动;吊车用以将大型钢制托盘14吊运至所述船舶分段建造流水线的初始位置;活络胎架15设于所述大型钢制托盘14上用于支撑船舶分段,可根据当前所造分段线型进行高度调节。

本发明通过以流水线的方式进行船舶分段完整性建造,有效降低分段制造场地、分段堆场及吊车等资源的占用时间,同时该流水线通过带活络胎架的钢制托盘,可满足大多数平直分段和曲面分段的建造,有效提高船舶分段建造效率;通过舾装件的定工位安装,提高了舾装件作业效率、降低舾装件的损失率。

在本实施例中,所述托盘物流线11包括:装载设备、GPS定位装置和物流管控平台。装载设备包括AGV小车、自动堆垛机或无人行车;GPS定位装置设置于所述装载设备、船体零件托盘及舾装件托盘上;物流管控平台连接至所述GPS定位装置,用于处理和分析所述GPS定位装置获取的实时定位数据。

在实施例使用时,如图2、图3所示,首先,将布置有活络胎架15的钢制托盘14吊运至拼板定位焊工位1,并根据所造分段12的线型调整活络胎架15高度,在活络胎架15上进行钢板的拼板,点焊固定后,通过地面物流系统13将整个钢制托盘14输送至单面焊焊接工位2进行拼板焊缝的焊接;拼板焊接结束后,通过地面物流系统13输送至纵骨装配工位3进行分段纵骨的安装及定位焊固定;之后输送至纵骨焊接工位4通过焊接门架进行分段纵骨的焊接作业;分段纵骨装焊结束后,输送至构件及片段装配工位5进行船体构件、片段的装配、定位及点焊;之后输送至构件及片段焊接工位6进行船体构件、片段的焊接;在船体构件、片段装焊结束后输送至修补打磨工位7进行分段的修补打磨。

分段在修补打磨结束后,通过地面物流系统13将整个钢制平台14带分段12输送至电舾作业工位8进行电缆导架、敷线扁铁、电缆管、灯架、电气设备基座等电舾装件的安装;电舾件安装结束后,将钢制平台14带分段12输送至管舾作业工位9,进行管舾件的安装,主要包括管子、支架、管附件、阀部件、单元模块以及部分位于机舱底部的设备基座;管舾件安装结束后,将钢制平台14带分段12输送至铁舾兼风管作业工位10进行设备基座、斜梯、直梯、刚制踏步、钢制拉手、栏杆、平台、独立箱柜、风管、风管支架、风阀、风闸等的安装;铁舾及风管安装结束后,分段12通过吊车或地面顶升装置移运到平板车上,根据需要运送至涂装房或分段堆场,钢制平台14通过吊车或平板车运送至分段制造流水线起始端,用于新一个分段的建造。

本发明中,托盘物流线11伴随分段制造流水线布置,托盘物流线可根据分段建造计划,制定舾装件的集配计划,并以舾装件托盘的参数信息和使用信息为约束,自动建立舾装件托盘集配清单,明确所需舾装件的种类、数量及所在库位,并通过AGV小车、自动堆垛机、无人行车等进行舾装件自动配盘。同时通过物流管控平台处理和分析,可帮助作业人员在适当的时间、选择最合适的AGV车辆、经过规划的路线、装载托盘对应的船体零件和舾装件、按计划运送至相应的分段建造工位。

本发明中,分段制造流水线通过信息化技术,获取分段制造流水线运行状况信息,各工位以节拍一致为目标,不断、重复地就导致工位节拍缓慢的症结点进行优化完善。

上述船舶分段制造流水线布置方法、装置,相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

1、本发明所述的技术方案,通过以流水线的方式进行船舶分段完整性建造,有效降低了分段制造场地、分段堆场以及吊车等设备资源的占用时间,提高了分段建造效率。

2、本发明技术方案中,在分段建造流水线上布置有带活络胎架的钢制托盘,通过调整活络胎架的高度,可覆盖大多数平直分段和曲面分段的建造,可有效提高船舶分段建造效率,减少船厂分段作业区域的布置。

3、本发明技术方案中,在分段建造流水线上即可完成舾装件的安装,无需再运送至分段堆场进行作业,有效提高了舾装作业效率。

4、本发明技术方案中,零件托盘和舾装件托盘通过托盘物流线进行配送,有效减少了原零件、舾装件随意堆放造成的遗失和损坏,降低了船舶建造成本。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种船舶分段制造流水线的多工位协同方法

- 一种船舶分段制造流水线的多工位协同方法