被动攫取式松散物料开式压制成型工艺试验装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于饲料机械和生物质能源利用领域,具体涉及一种被动攫取式松散物料开式压制成型工艺试验装置。

背景技术

以环模制粒机为代表的模辊式松散物料成型装备是饲料工业、生物质能源产业的基础装备。该装备的主要工作原理是:通过设置有通孔的模具带动松散物料,将物料送入压辊与模具的间隙中,使物料被主动攫取,并最终从通孔中挤出,实现松散物料的致密成型,整个过程中通孔不封闭,属于开式压制。目前,该技术的主要问题是无法解决能耗、磨损和制品品质之间的矛盾。而真实的生产设备耗材量大、不具备设置检测装置的调减,无法开展相关试验。相关学者围绕这个问题开展了大量研究,发现通过构建试验装置来进行工艺试验是探索解决该矛盾方法的有效手段。

查阅国内外相关文献,发现已有学者构建了不同形式的试验装置,但均采用活塞往复的形式,未发现与本发明有关的被动攫取式松散物料开式压制工艺试验装置有关的专利和文献。专利ZL201110034338.5、ZL201310629828.9、ZL201710396368.8和ZL202110615260.X提及了不同形式的松散物料致密成型装置,这些装置都是基于活塞往复式压制原理设计的,且大多只支持闭式压制(即压制是需先将模具孔底部封闭,成型后再解除封闭,挤出成型物料),与模辊式松散物料成型装备的机械原理不同。专利ZL201410196571.7提及了一种粉体旋转挤压制粒成型力学参数测量装置,采用主动攫取技术,通过物料与模板之间的摩擦力来带动物料,实现物料的主动攫取压制。然而,当模板速度过快时,物料将与模板打滑,无法正常试验。另外,该专利松散物料的添加通过料内物料在重力作用落下的形式进行,无法按试验需求精确控制试验物料的初始高度分布。

发明内容

本发明的目的在于提供一种被动攫取式松散物料开式压制成型工艺试验装置,针对模辊式松散物料致密成型装备的“被动旋转攫取”和“开式压制”特征,提供一种工况一致的试验平台,并对成型过程中物料的流动状态和模具受力情况进行测试,从而为模辊式松散物料致密成型工艺及装备的优化设计提供支撑。

实现本发明目的的技术解决方案为:

一种被动攫取式松散物料开式压制成型工艺试验装置,其特征在于,包括:

支撑单元,用于支撑动力单元和成型单元;

动力单元,包括齿条、主轴、齿轮、驱动器、攫取辊和轴承模块,齿条设置在齿条支架上,主轴由轴承模块支撑在支撑单元上,主轴上设置有齿轮、驱动器和攫取辊,齿轮与齿条啮合,驱动器位于主轴的最末端,攫取辊位于第一导轨架和第二导轨架之间;

成型单元,包括第一压条、模具基座、N个模具和第二压条,N≥1,模具基座为一个有槽的平板,设置在支撑单元上,N个模具放置在模具基座的槽内,通过第一压条和第二压条压紧。

本发明与现有技术相比,其显著优点是:

(1)本发明采用攫取式开式压制,突破了当前应用最为广泛的活塞式松散物料成型试验装置工况与实际不一致的技术瓶颈。

(2)本发明采用被动式攫取,突破了试验环境主动式攫取条件下物料与模具速度不一致的难题。

(3)本发明能实现物料初始高度轴向线性分布状态下松散物料的压制试验,改变了当前相关试验装置物料初始状态随机性大、无法精确控制的现状。

附图说明

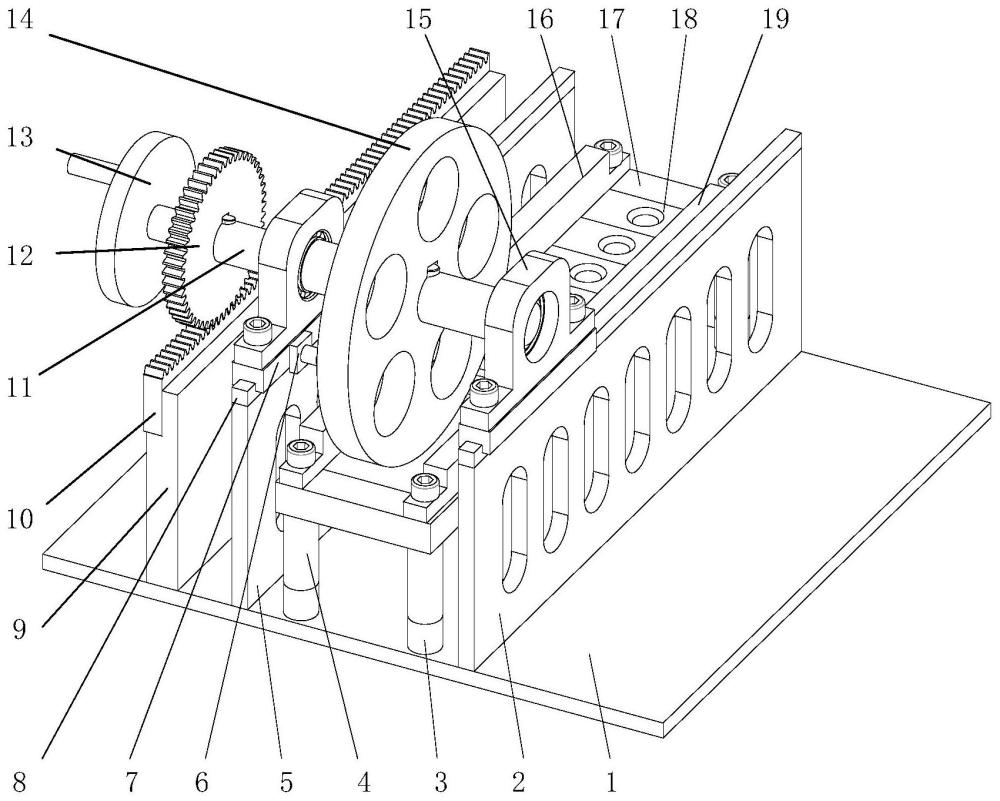

图1是本发明被动攫取式松散物料开式压制成型工艺试验装置立体图。

图2是本发明被动攫取式松散物料开式压制成型工艺试验装置三视图。

图3是本发明成型单元主体结构示意图。

图4是本发明不同孔型和布局的模具示意图。

图5是本发明成型单元试验物料初始物料高度分布示意图。

具体实施方式

下面结合附图及具体实施例对本发明做进一步的介绍。

结合图1-图3,一种被动攫取式松散物料开式压制成型工艺试验装置,包括

起固定支承及力学信号采集作用的支承单元;

用于提供动力并攫取压制松散物料的动力单元;

用于松散物料的装填与压制的成型单元;

所述支承单元包括底板1、第一导轨架2、M个力传感器3、M个支承柱4、第二导轨架5、视觉模块6、滑块7、导轨8和齿条支架9,M≥4,底板1为整个装置的基座,其上设置有第一导轨架2和第二导轨架5,第一导轨架2和第二导轨架5之间是M个力传感器3和M个支承柱4,M个支承柱4分别通过对应的M个力传感器3设置在底板1上,第一导轨架2和第二导轨架5的顶部各设置有一个导轨8,导轨8上配合有滑块7,其中的一个滑块7上设置有视觉模块6,第一导轨架2和第二导轨架5的外侧是齿条支架9,设置在底板1上;

所述动力单元包括齿条10、主轴11、齿轮12、驱动器13、攫取辊14和轴承模块15,齿条10设置在齿条支架9上,主轴11由轴承模块15支承,其上设置有齿轮12、驱动器13和攫取辊14,轴承模块15包括轴承座和轴承,分别设置在第一导轨架2和第二导轨架5顶部的滑块7上,齿轮12与齿条10啮合,驱动器13位于主轴的最末端,攫取辊14位于第一导轨架2和第二导轨架5之间;

所述成型单元包括第一压条16、模具基座17、N个模具18和第二压条19,N≥1,模具基座17为一个有槽的平板,设置在M个支撑柱4上,N个模具18放置在模具基座17的槽内,通过第一压条16和第二压条19压紧。

装填用于试验的松散物料时,须使用刮板沿着第一压条16和第二压条19将松散物料刮平,即通过第一压条16和第二压条19的高度差和距离控制装填物料沿攫取辊14轴向分布情况。

部分关键零件的设计参数应根据真实的模辊式松散物料成型装备进行设计,包括攫取辊14的外径、模具18上的P个通孔的尺寸与分布、第一压条16和第二压条19的高度差和距离,其中,攫取辊14的外径与真实装备压辊外径相等,模具18上的P个通孔的尺寸与分布与真实设备一致,第一压条16和第二压条19的距离与真实装备模具有效工作宽度相等,第一压条16和第二压条19的高度差与真实装备产出颗粒轴向距离的极差相等,第一压条16和第二压条19高度平均值与真实装备模具表面理论物料高度相等。

攫取辊14的轴向宽度为模具18上通孔直径的1.5倍。

结合图4和图5,一种被动攫取式松散物料开式压制成型工艺试验装置,方法步骤如下:

步骤1、将用于试验的物料铺在模具18的上方,利用刮板沿着第一压条16和第二压条19的边缘刮去多余物料;

步骤2、驱动攫取辊14转动,使物料被动攫取并被挤入模具18上设置的通孔中,直至攫取辊14的回转中心越过所有模具18,利用视觉模块6记录压制过程中物料的流动情况,利用力传感器3记录作用于模具的受力情况;

步骤3、驱动攫取辊14返回初始位置;

步骤4、重复步骤1和步骤3若干次,直到从所有模具18的通孔内挤出的物料轴向长度超过模具18通孔的长度。

实施例1

结合图2和图3,一种被动攫取式松散物料开式压制成型工艺试验装置,包括:

起固定支承及力学信号采集作用的支承单元;

用于提供动力并攫取压制松散物料的动力单元;

用于松散物料的装填与压制的成型单元;

所述支承单元包括底板1、第一导轨架2、4个力传感器3、4个支承柱4、第二导轨架5、视觉模块6、滑块7、导轨8和齿条支架9,底板1为整个装置的基座,其上通过焊接固定有第一导轨架2和第二导轨架5,第一导轨架2和第二导轨架5之间是4个力传感器3(市购)和4个支承柱4,4个支承柱4分别以螺纹连接的方式通过对应的4个力传感器3以螺纹连接固定在底板1上,第一导轨架2和第二导轨架5的顶部通过螺钉连接各设置有一个导轨8和滑块7,第二导轨架5上的滑块7上设置有一个视觉模块6(市购),用于拍摄试验过程中物料的流动情况,第一导轨架2和第二导轨架5的外侧是齿条支架9,焊接固定在底板1上;

所述动力单元包括齿条10、主轴11、齿轮12、驱动器13、攫取辊14和轴承模块15,齿条10设置在齿条支架9上,主轴11由轴承模块15支承,其上通过键连接设置有齿轮12、驱动器13和攫取辊14,轴承模块15包括轴承座和轴承,分别通过螺钉固定在第一导轨架2和第二导轨架5顶部的滑块7上,齿轮12与齿条10啮合,驱动器13为手轮,位于主轴的最末端,攫取辊14位于第一导轨架2和第二导轨架5之间;

所述成型单元包括第一压条16、模具基座17、7个模具18和第二压条19,模具基座17为一个有槽的平板,设置在4个支撑柱4上,7个模具18放置在模具基座17的槽内,通过第一压条16和第二压条19压紧。

若真实的模辊式松散物料成型装备的压辊半径为80mm,模具有效宽度为100mm,模具上的模孔分布均匀,直径为10mm,长度为10mm,中心距为15mm,工作时模具表面最大理论物料高度为10mm,根据采样获得的颗粒轴向尺寸极差为1mm,则针对改装备成型工艺过程的试验装置设计参数如下:攫取辊14的半径为80mm、宽度为15mm,模具18上设置有一个圆柱通孔,直径为10mm,长度为10mm,装配完成后成型单元上相邻的模具18的中心距为15mm,第一压条16的高度为10mm,第二压条19的高度为11mm,第一压条16与第二压条19之间的距离为100mm。

结合图4和图5,一种被动攫取式松散物料开式压制成型工艺试验装置,方法步骤如下:

步骤1、将用于试验的物料铺在模具18的上方,利用刮板沿着第一压条16和第二压条19的边缘刮去多余物料;

步骤2、驱动攫取辊14转动,使物料被动攫取并被挤如模具18上设置的通孔中,直至攫取辊14的回转中心越过所有模具18,利用视觉模块6记录压制过程中物料的流动情况,利用力传感器3记录作用与模具的受力情况;

步骤3、驱动攫取辊14返回初始位置;

步骤4、重复步骤1和步骤3若干次,直到从所有模具18的通孔内挤出的物料轴向长度超过模具18通孔的长度。

- 一种松散物料压制成型力学性能测试装置

- 一种松散物料压制成型力学性能测试装置