一种超高强度无磁高锰钢棒材的制备方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于金属材料领域,尤其涉及一种超高强度无磁高锰钢棒材的制备方法。

背景技术

高锰奥氏体钢是一种低层错能材料,其屈服强度相对较低(0.2GPa~0.6GPa),但抗拉强度较高(≥1GPa)。在塑性变形过程中,当层错能低于20mJ/m

因加工硬化能力优异,高锰钢常被作为耐磨材料。公开号CN111041175A公开了一种强韧耐磨高锰钢及其制备方法和应用,Mn元素按质量百分比仅为11%~13%,低的Mn含量带来更低层错能,进一步促进TRIP效应提高加工硬化能力,得以在接触应力时,表面迅速硬化,而心部仍然保持良好的韧性。但优秀的耐磨性能意味着极易变形不均匀,变形抗力极大,难以制造出性能均匀、高强度的大尺寸工件或中厚板。

变形抗力大是现有高强度高锰钢的公开技术主要集中在只能冷轧制备的薄板上的主要原因。如公开号CN114507823A提供了一种超高强度无磁高锰钢及其制备方法,其主要成分质量百分比计为C:0.85%~1.2%、Mn:20.6%~25.0%、Mo:3.5%~5.0%,余量的Fe,经过70%的冷轧或冷锻处理,制备的高锰无磁钢抗拉强度高到2GPa。公开号CN115287542A提供了一种具有均匀纳米孪晶分布的高强度低磁钢及其制备方法,主要合金成分为Mn:12%~25%,Si:0~3%,C:0.6%~1.4%,余量为Fe,经90%的冷轧变形量也可获得2GPa的超高强度。以及公开号CN112030077A(一种低密度耐腐蚀弹簧扁钢及其生产方法)、CN115537658A(一种具有良好耐磨性能高锰钢及生产方法)等均可获得抗拉强度1.5GPa的高锰钢,但强化技术仍围绕着大变形量冷轧处理,板材厚度通常仅有3mm。因此现有公开技术所提供的高强无磁钢制备方法常为极限条件,适用范围有限。

优秀的耐磨性能所反映的是高锰钢极易变形不均匀,是限制其通过变形强化制备高强度大尺寸工件的根本原因。众所周知,变形不均匀极易引起残余应力。如公开号CN114894361A(基于跨点频响阻尼特性的金属构件残余应力定量检测方法)、CN106769574A(金属构件残余应力与表面硬度关系测试装置及方法)、CN104048786A(一种超声波无损测量金属板材内部残余应力场的方法)、CN115634928A(一种提高航空用超宽超厚铝合金板材综合性能的方法)等所述,板材不同位置的变形量不同,将使其不同部位产生大小不同的残余应力,而残余应力使金属工件在加工制造过程中产生开裂,即使加工过程得以完成,在长时间的使用过程仍会发生尺寸变化、疲劳开裂等问题。对于加工硬化能力优异的高锰钢来说,小尺寸下的冷轧薄板,可以通过在变形过程中发生弯曲、翘曲变形等将残余应力释放,因此容易在极限变形条件下制备出厚度5mm左右的超高强度板材而不开裂。而对于大尺寸下的变形强化,由于残余应力收到尺寸约束,而难以通过整体形变释放残余应力,导致在整体范围内保持平衡的残余应力在局部位置上集中。即使设备满足变形要求,也会因残余应力过大,导致大尺寸工件在变形过程中极易发生开裂。

提高变形温度可以有效改善高锰钢的可加工性,制备出大尺寸工件或中厚板材。高锰钢的层错能随着温度升高而升高,从而抑制导致高应变硬化能力的孪生变形和马氏体相变,但又导致温轧/热轧/热锻制备的中厚板强度不足。如公开号CN100463992C提供了一种锻造(轧制)耐磨奥氏体高锰钢及其制备工艺,锻造温度区间提升至900-1180℃,然后进行水韧处理,制备的高锰钢屈服强度0.6GPa、抗拉强度1GPa。公开号CN112281074A提供了一种低密度LNG储罐用高锰中厚板及其制备方法,轧制温度提高至900℃~1120℃,所制备板材厚度为12mm,屈服强度0.3GPa、抗拉强度0.8GPa。当然,可以通过添加合金元素,对锻造/轧制获得的低强度大尺寸工件进行时效处理改善强度,如公开号CN114457290A公开了一种1200MPa级沉淀强化含钒高锰奥氏体钢及其制备方法,添加V:0.8%~1.2%,在950℃轧制处理后,进行时效析出V析出相,获得的中厚板材屈服强度达到0.7GPa,抗拉强度提升至1.2GPa。通过传统的温轧/热轧/热锻制备仍然无法制备大尺寸下的高强度高锰钢。

现有公开技术对于高锰钢极高的加工硬化能力和成型能力的矛盾仍未提供合适的解决办法。公开号CN115537672A提供了一种屈服强度大于1000MPa的低成本奥氏体钢及其温轧制备工艺,通过降低终锻温度至500℃~550℃,提高了传统热轧/热锻的强度,可制备出7mm~7.6mm厚、抗拉强度1.3GPa高锰奥氏体钢板。但强度仍不及室温冷轧薄板。原因是为提高大尺寸工件的成型能力,牺牲了较多的加工硬化能力,成分设计和500~550℃的轧制温度使层错能大幅提高,孪生变形被大幅抑制,因此,即使在87%的轧制变形量下强度仅达到1.3GPa。

此外,纳米孪晶的热稳定性较差,室温下可大量形成以及稳定存在,才得以对高锰钢有显著的强化作用。如研究报道《Recrystallization kinetics and microstructureevolution during annealing of a cold-rolled Fe-Mn-C alloy》(冷轧Fe-Mn-C合金退火过程中的再结晶动力学和显微组织演变,年份:2011,作者:YapingLü)研究了Fe-22Mn-0.4C冷轧50%后,在560℃~700℃范围退火过程中的再结晶行为,560℃经过4s基体就发生明显的软化,经过30min基体的再结晶体积分数达到60%。因此,需要改善纳米孪晶的热稳定性,避免较高变形温度下形成的纳米孪晶大幅减少。

综上所述,现有公开技术提供的高强度无磁高锰钢普遍借助于室温下大变形量强化,极易导致应力应力集中而形成开裂,现在制备高强度工件的尺寸,无法制备大尺寸工件或中厚板;而提高变形温度,虽然一定程度上解决了制备高锰钢工件的尺寸限制,但是又导致制备出的高锰钢强度较低。

发明内容

发明目的:本发明的目的是提供一种超高强度无磁高锰钢棒材的制备方法,保持心部到表层性能均匀分布,抗拉强度高达1.8GPa,同时相对磁导率低于1.002,且突破现有公开技术制备超高强度高锰钢的尺寸限制。

技术方案:本发明为超高强度无磁高锰钢棒材设计了一种无磁高锰钢,按照质量百分比计:C:0.8%~1.2%、Mn:15%~20%、Mo:3%~5%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质元素。

优选的,按照质量百分比计,包括:C:0.9%、Mn:20%、Mo:5%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

优选的,按照质量百分比计,包括:C:1.0%、Mn:18%、Mo:4%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

优选的,按照质量百分比计,包括:C:1.2%、Mn:15%、Mo:3%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

优选的,按照质量百分比计,包括:C:0.9%、Mn:20%、Mo:3%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

本发明对所述的高锰奥氏体钢的原料没有特殊限定,能够满足技术方案的成分比例即可,可增加除氧、除硫、除磷等环节,熔炼方法可采用电渣重熔、真空感应熔炼等方法、多次熔炼等。

室温下的加工硬化能力:高锰钢的变形机制影响了其加工硬化能力,随着层错能降低,形变孪晶的间距减小以及马氏体相变的出现导致加工硬化能力升高。而层错能的主要影响因素之一便是化学成分。本发明所设计的成分,通过Mn和C的含量控制层错能,Mn含量在大于15%时,层错能随Mn含量的增加而增加;C对于层错能的影响极为强烈,通常在高锰钢中的添加量不超过2%。本发明所提供的成分范围,在室温下所处于的层错能介于22mJ/m

本发明的超高强度无磁高锰钢棒材的制备方法,其特征在于:包括下述步骤:

S1.熔炼后采用模铸或连铸获得高锰钢铸坯;

S2.高锰钢铸坯进行热锻获得热锻坯;

S3.热锻坯进行精密锻造获得无磁高强度棒材;

S4.对无磁超高强度棒材进行退火处理。

其中,所述的步骤S2中铸坯1100℃~1200℃保温1h~2h,然后在1100℃~1200℃热锻。步骤S2中热锻温度为1200℃,热锻完成后空冷至室温。

其中,所述的步骤S2中热锻过程为径锻机锻造成八角锭后,再进行旋转锻造。

其中,所述的步骤S3中热锻坯表面清理干净后,重新放入炉中加热至400℃~700℃进行保温0.5h~2h后出炉进行精密锻造。

优选的,所述的步骤S3中加热至400℃保温2h、加热至550℃保温1h、加热至600℃保温0.5h、加热至700℃保温0.5h。

其中,所述的步骤S3中热锻坯直径为90mm~150mm,精密锻造比为1.2~3.0。

优选的,所述的步骤S3中热锻坯直径为90mm、110mm、150mm,精密锻造比为1.2、1.6、2.8。

其中,所述的步骤S4中无磁超高强度棒材的退火温度为500℃~800℃,保温时间10min~60min。

优选的,所述的步骤S4中退火温度为550℃,保温时间30min;退火温度为600℃,保温时间60min;退火温度为800℃,保温时间15min。

本发明所使用的锻造设备没有特殊限定,采用本领域技术人员熟知的锻造设备即可。本发明所提供的加热设备没有特殊限定,能够满足本发明提供的温度范围即可。

本发明提供的高强度无磁高锰钢的制备方法,其热处理工艺与成分设计相互配合,解决强化能力与成型能力不能兼得的矛盾:本发明进行精密锻造前对热锻坯在400℃~700℃保温。提高精锻的变形温度,旨在通过温度控制无磁高锰钢的加工硬化能力。层错能会随着变形温度的提高而提高,降低高锰钢的加工硬化能力,进而提高成型能力。关键在于成型能力和强化能力两者的权衡。较高的变形温度有利于释放残余应力,提高变形能力,促进均匀变形。但同样抑制了基体中形成大量的纳米孪晶,这是高锰钢强化的主要因素。强化能力和成型能力的权衡就是提高温度促进均匀变形、减小残余应力的同时,基体仍然可以通过孪生变形产生足够的纳米孪晶。本发明所提供的锻造温度范围,是在成分和温度对层错能双重控制的理论基础上,通过大量试验所获得的加工硬化能力和成型能力的良好平衡。本发明提供的成分范围和锻造温度相互搭配,层错能处于26mJ/m

本发明设计铸坯在1100℃~1200℃保温,在1100℃~1200℃范围热锻,确保合金元素Mo完全固溶在基体当中,避免因提前析出粗大棒状的Mo碳化物导致精锻过程变形能力下降。在550℃~700℃的精锻过程中析出Mo的碳化物,钉扎纳米孪晶,提高纳米孪晶的热稳定性,避免因变形温度较高导致纳米孪晶大幅减少。本发明在精密锻造后,在500℃~800℃进行退火处理,一方面进一步降低残余应力,提高工件稳定性。另一方面通过纳米级Mo碳化物的沉淀强化进一步提高强度。

有益效果:与现有技术相比,本发明具有如下优点:

本发明通过成分设计搭配制备工艺,解决高锰钢成型能力和强化能力的矛盾,突破现有公开技术制备超高强度高锰钢的尺寸限制。

通过设计Mn和C含量,配合精锻温度,调控层错能控制加工硬化能力,确保变形过程中形成足够纳米孪晶的同时,避免变形不均匀导致残余应力过大。

通过添加合金元素Mo,配合热锻温度,确保Mo元素完全固溶,在550℃~700℃的精锻过程中析出钉扎纳米孪晶,确保纳米孪晶在变形过程中稳定存在。

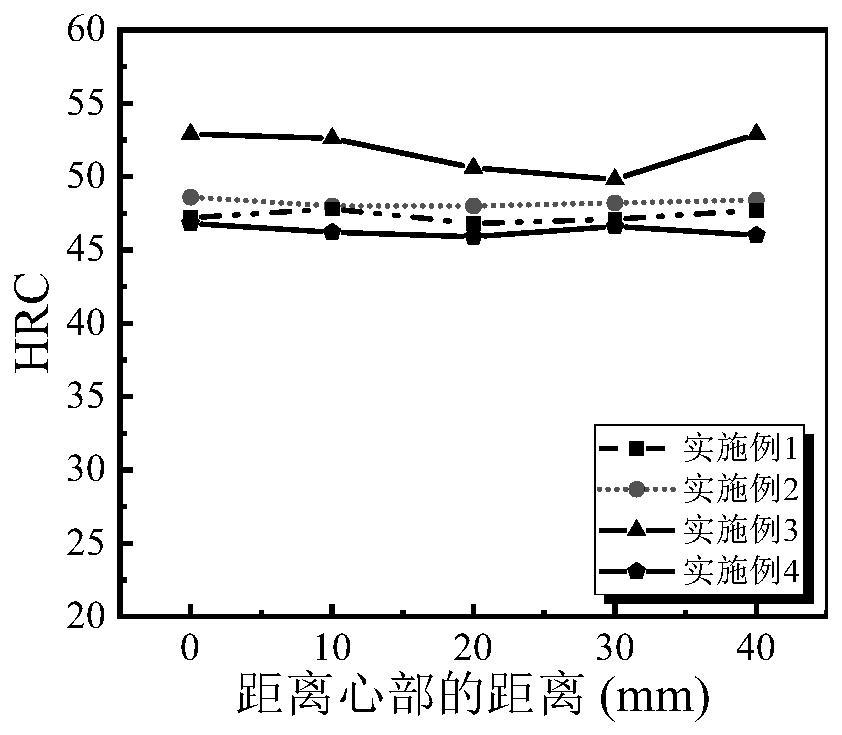

本发明提供的技术方案可制备出直径≥70mm的高强度无磁高锰钢棒材,心部到表层的性能均匀分布。可根据具体工件和性能要求制备不同直径的高锰无磁钢棒材,所制备出的高强度无磁高锰钢棒材保持心部到表层性能均匀分布,抗拉强度高达1.8GPa,同时相对磁导率低于1.002。

附图说明

图1为本发明的实施例1~4的从心部到表层的硬度分布图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

实施例1

1.1成分:按照质量百分比计,包括:C:1.2%、Mn:15%、Mo:3%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

1.2熔炼:感应熔炼,模铸。

1.3 1200℃热锻:径向锻造,锻造成180mm八角锭,再快锻到直径150mm的锻坯。

1.4精锻:锻造前加热至700℃保温30min,然后立刻进行锻造;锻造比2.8。

1.5退火:退火温度800℃、保温时间15min,空冷。

实施例2

1.1成分:按照质量百分比计,包括:C:1.0%、Mn:18%、Mo:4%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

1.2熔炼:感应熔炼,模铸。

1.3 1200℃热锻:径向锻造,先锻造成150mm八角锭,再快锻到直径100mm的锻坯。

1.4精锻:锻造前加热至550℃保温60min,然后立刻进行锻造;锻造比1.6。

1.5退火:退火温度600℃、保温时间60min,空冷。

实施例3

1.1成分:按照质量百分比计,包括:C:0.9%、Mn:20%、Mo:5%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

1.2熔炼:感应熔炼,模铸。

1.3 1200℃热锻:径向锻造,锻造成150mm八角锭,再快锻到直径130mm的锻坯。

1.4精锻:锻造前加热至600℃保温30min,然后立刻进行锻造;锻造比2.0。

1.5退火:退火温度550℃、保温时间30min,空冷。

实施例4

1.1成分:按照质量百分比计,包括:C:0.9%、Mn:20%、Mo:3%、Al:0.1%~0.3%、Si:0.1%~0.5%、P≤0.035%、S≤0.030%,其余为Fe及其他不可避免的杂质。

1.2熔炼:感应熔炼,模铸。

1.3 1200℃热锻:径向锻造,锻造成150mm八角锭,再快锻到直径100mm的锻坯。

1.4精锻:锻造前加热至400℃保温120min,然后立刻进行锻造;锻造比1.2。

1.5退火:退火温度800℃、保温时间15min,空冷。

表1实施例的力学性能及VSM磁性能测试结果表

本发明涉及一种超高强度无磁高锰钢棒材的制备方法,该方法包括:熔炼、模铸或连铸、热锻、精锻、退火处理。本发明所制备无磁高锰钢棒材,其益处在于:改善高锰钢加工硬化能力强、变形抗力过大导致的成型和强化的矛盾,解决了大尺寸工件或中厚板极易变形不均匀、内应力过大甚至导致开裂的问题。本发明通过成分设计配合锻造工艺,控制无磁高锰钢的加工硬化行为、内应力分布和释放,改善无磁高锰钢的可锻造性,同时显著提高无磁高锰钢的强度,提供了一种超高强度无磁高锰钢棒材,抗拉强度高达1800MPa以上,相对磁导率小于1.002。

- 一种高强度铝合金线棒材的制备方法

- 一种用于超高强度钢的防护涂料及超高强度钢防护涂层的制备方法

- 超高剥离强度的复合软管、复合软管片材及其制备方法

- 一种高温钛合金棒材的制备方法

- 一种超高强度无磁高锰钢及其制备方法

- 一种超高强度无磁高锰钢及其制备方法