一种连续化制备生物柴油的装置及方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及一种连续化制备生物柴油的装置及方法。

背景技术

随着我国工业的不断发展,石油化工资源的需求也不断增加,在经济水平提升的同时也带来了一定的能源危机。不可再生能源的开采和利用,对生态环境造成了严重的污染。现今我国不断加强生态文明的建设,推进工业生产向绿色环保可持续的方向前进,同时工业生产面对石油资源短缺造成的价格上涨,工业生产成本提高的问题。在这种资源短缺生产成本太高的双重压力下,选择生物柴油这种无毒,可生物降解,可再生的产品,作为替代燃料。目前世界上生物柴油的产量不断增加,但生产方法多样,普遍采用的还是间歇式的生产方式,也有采用连续化生产的。中国专利CN203513652U公开了一种间歇式制备生物柴油的装置,该装置结构简单、无需搅拌装置、能依靠自身加料的同时起到搅拌作用。中国专利CN202912930U公开了一种加入共溶剂,使油相中甲醇的含量与超临界甲醇相中油的含量同时增加,提高反应速率,但是引入共溶剂将给后续处理带来不便,并增加原料成本。CN106800976A公开了一种甘油循环连续式制备生物柴油的方法,加热后的原油和甘油同时通入反应器,控制温度、真空度、原料流量直接进行酯化反应。反应后和溶有氢氧化钾的甲醇同时通入连续式酯交换反应器循环反应。但是,酯交换反应具有可逆性,需要更高的醇/油摩尔比,才能提高转化率。本申请的连续化制备生物柴油的方法可以循环利用原料中的甲醇,降低反应所需的成本,提高油脂转化率。

发明内容

针对现有技术存在的上述技术问题,本发明的目的在于提供一种连续化制备生物柴油的装置及方法,本发明能够解决生物柴油的连续化生产的问题,能够节约人力成本,减少甲醇用量。

所述的一种连续化制备生物柴油的装置,其特征在于包括预热器、两台搅拌反应器、两台静置罐、反应物输送泵和一台管式反应器,原料油、甲醇和催化剂的反应液经预热器预热后通入第一搅拌反应器内反应,第一搅拌反应器底部出口与第一静置罐中部进料口通过管路连接;第一静置罐起到分层作用,第一静置罐的底部出口通过第一甘油泵与甘油罐由管路连接,第一静置罐的上层出口与第二搅拌反应器进口通过管路连接;

第二搅拌反应器底部出口与第二静置罐中部进料口通过管路连接,第二静置罐起到分层作用,第二静置罐的底部出口排出的甘油和未反应甲醇的混合物能够重新回用于第一搅拌反应器内;

所述反应物输送泵的进口分为两路,一路通入含催化剂的甲醇溶液,另一路通入第二静置罐的上层出口流出的产物;反应物输送泵的出口与管式反应器的进口通过管路连接,管式反应器的出口通过冷却器与产品罐由管路连接。

所述的一种连续化制备生物柴油的装置,其特征在于还包括甲醇罐、油脂储罐、甲醇输送泵、油脂输送泵和第二甘油泵,甲醇罐内盛有含催化剂的甲醇溶液;甲醇罐底部出口与甲醇输送泵进口由管路连接,甲醇输送泵的出口分为两路,一路通过管路与预热器进口连接,另一路通过管路与反应物输送泵的其中一路进口连接,以便向反应物输送泵内输入含催化剂的甲醇溶液;油脂储罐底部出口通过油脂输送泵与预热器进口由管路连接连接,第二静置罐的底部出口通过第二甘油泵与预热器进口由管路连接;相应管路上均设有流量计和调节阀。

采用本申请的装置进行连续化制备生物柴油的方法,其特征在于包括以下过程:

1)将催化剂溶于甲醇中形成甲醇溶液,将配制的甲醇溶液分为两部分进行投料;第一部分甲醇溶液与原料油混合形成反应液,反应液经预热器预热后,通入第一搅拌反应器内搅拌反应,从第一搅拌反应器底部出口流出的第一级反应产物通入到第一静置罐中,分层为上层油脂层和下层甘油,下层甘油收集于甘油罐中,上层油脂层再进入到第二搅拌反应器内搅拌反应;

2)从第二搅拌反应器底部出口流出的第二级反应产物通入到第二静置罐中静置分层,第二静置罐底部沉淀的甘油和未完全反应甲醇的混合物送回第一搅拌反应器内,第二静置罐上层的产物与第二部分甲醇溶液混合后一并流入管式反应器中继续反应,最终产物经冷却器冷却后收集于产品罐中,即得到生物柴油产品。

所述的连续化制备生物柴油的方法,其特征在于所述催化剂为NaOH、KOH、甲醇钠、甲醇钾中的至少一种,两部分甲醇溶液中溶解的催化剂的总质量,是原料油质量的0.2~3%;所述原料油为植物油脂。

所述的连续化制备生物柴油的方法,其特征在于步骤1)中,反应液在第一搅拌反应器内的停留时间为0.2~2h,优选为0.4~1h;第一搅拌反应器内的反应温度为50~100℃,优选为64~65℃;反应时搅拌转速为50-200rpm。

所述的连续化制备生物柴油的方法,其特征在于步骤2)中,第二搅拌反应器内反应的停留时间为0.2~2h,优选为0.4~1h;第二搅拌反应器内的反应温度为50~100℃,优选为64~65℃;反应时搅拌转速为50-200rpm。

所述的连续化制备生物柴油的方法,其特征在于步骤1)中,第一部分甲醇溶液与原料油的质量流量比为0.3~0.8:1;步骤2)中的第二部分甲醇溶液与步骤1)中原料油的质量流量比为0.1~0.5:1。

所述的连续化制备生物柴油的方法,其特征在于管式反应器中反应的停留时间为2~40min,管式反应器中的反应温度为50~100℃,优选为64~65℃。

本发明取得的有益效果是:

1、本发明的生产装置包括两台搅拌反应器、两台静置罐和一台管式反应器,原料油、甲醇和催化剂的反应液通过预热后,进入第一台搅拌反应器反应,然后静置分离为上层油脂层和下层甘油,上层油脂层进入第二搅拌反应器,再进入第二静置罐分离出甘油。第二静置罐底部沉淀的甘油和未完全反应甲醇的混合物重新进入第一搅拌反应器,充分利用甘油溶解的甲醇。第二静置罐的上层出口流出的未彻底反应的油层和另一部分含催化剂的甲醇溶液混合后,进入管式反应器,达到反应平衡后,冷却进入产品罐。本发明能充分回收利用甘油中的甲醇,提高酯交换转化率,并实现连续化生产生物柴油;本申请的连续化制备生物柴油的方法可以循环利用原料中的甲醇,降低反应所需的成本,提高油脂转化率。

2、本发明装置的结构简单、设计科学合理,减少人工操作,并且酯交换效率高,可连续化进行酯交换反应。

3、本发明的整个工艺中,不完全反应的甘油和溶在甘油中的甲醇实现了循环利用的功能,降低了原料的成本,提高了生物柴油的转换效率。

附图说明

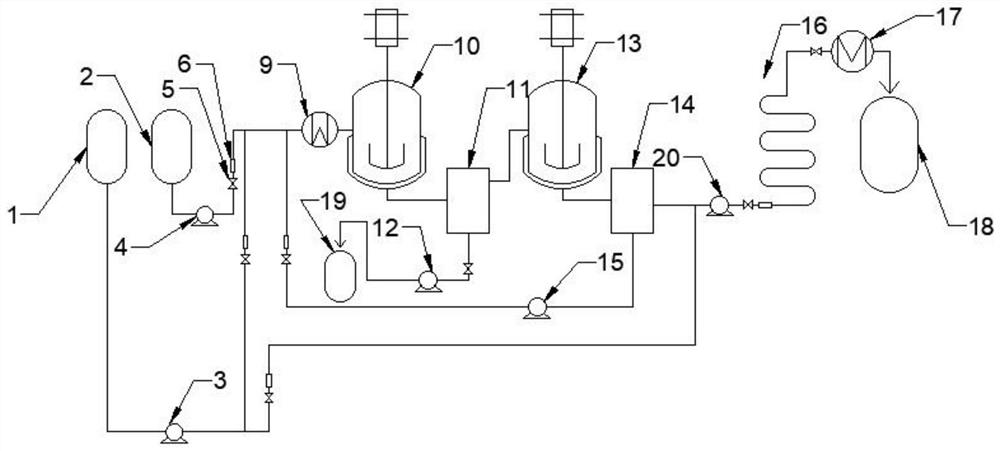

图1为本发明连续化制备生物柴油的装置的结构示意图;

图1中:1-甲醇罐,2-油脂储罐,3-甲醇输送泵,4-油脂输送泵,5-调节阀,6-流量计,9-预热器,10-第一搅拌反应器,11-第一静置罐,12-第一甘油泵,13-第二搅拌反应器,14-第二静置罐,15-第二甘油泵,16-管式反应器,17-冷却器,18-产品罐,19-甘油罐,20-反应物输送泵。

具体实施方式

下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

实施例:对照图1

一种连续化制备生物柴油的装置,包括预热器9、两台搅拌反应器、两台静置罐、反应物输送泵20和一台管式反应器,原料油、甲醇和催化剂的反应液经预热器9预热后通入第一搅拌反应器10内反应,第一搅拌反应器10底部出口与第一静置罐11中部进料口通过管路连接;第一静置罐11起到分层作用,第一静置罐11的底部出口通过第一甘油泵12与甘油罐19由管路连接,第一静置罐11的上层出口与第二搅拌反应器13进口通过管路连接。第二搅拌反应器13底部出口与第二静置罐14中部进料口通过管路连接,第二静置罐14起到分层作用,第二静置罐14的底部出口排出的甘油和未反应甲醇的混合物能够重新回用于第一搅拌反应器10内;所述反应物输送泵20的进口分为两路,一路通入含催化剂的甲醇溶液,另一路通入第二静置罐14的上层出口流出的产物;反应物输送泵20的出口与管式反应器16的进口通过管路连接,管式反应器16的出口通过冷却器17与产品罐18由管路连接。

对照图1中,本申请的装置还包括甲醇罐1、油脂储罐2、甲醇输送泵3、油脂输送泵4和第二甘油泵15,甲醇罐1内盛有含催化剂的甲醇溶液。甲醇罐1底部出口与甲醇输送泵3进口由管路连接,甲醇输送泵3的出口分为两路,一路通过管路与预热器9进口连接,另一路通过管路与反应物输送泵20的其中一路进口连接,以便向反应物输送泵20内输入含催化剂的甲醇溶液;油脂储罐2底部出口通过油脂输送泵4与预热器9进口由管路连接连接,第二静置罐14的底部出口通过第二甘油泵15与预热器9由管路连接;相应管路上均设有流量计6和调节阀5。

实施例1:

一种连续化制备生物柴油的方法(生产装置采用图1所示结构),包括以下过程:

1)将KOH催化剂溶于甲醇中形成甲醇溶液,将配制的甲醇溶液分为两部分进行投料。

第一部分甲醇溶液以5kg/h的流量送入预热器,同时大豆油以10kg/h的流量送入预热器;预热器将反应物料加热到65℃,再流入第一搅拌反应器内于65℃下搅拌反应(搅拌转速70rpm),反应液在第一搅拌反应器内的停留时间为1h;第一级反应产物流入到第一静置罐中,分层为上层油脂层和下层甘油,下层甘油收集于甘油罐中,上层油脂层再进入到第二搅拌反应器内搅拌反应,于65℃下搅拌反应(搅拌转速70rpm),反应液在第二搅拌反应器内的停留时间为1h;

2)从第二搅拌反应器底部出口流出的第二级反应产物通入到第二静置罐中静置分层,第二静置罐底部沉淀的甘油和未完全反应甲醇的混合物送回第一搅拌反应器内继续循环反应。第二静置罐的上层出口流出未彻底反应的油层产物,对其进行检测,生物柴油产物的收率约为92%。

3)第二静置罐的上层出口流出未彻底反应的油层产物流入管式反应器中,同时第二部分甲醇溶液以3kg/h的流量流入管式反应器中继续反应,管式反应器中反应温度为65℃,反应液在在管式反应器中停留20min后,流入冷却器中冷却至室温,最终生物柴油产物收集于产品罐中,所得生物柴油的收率为98.6%。

其中,两部分甲醇溶液中溶解的KOH的总质量,是大豆油质量的1%。

实施例2:

一种连续化制备生物柴油的方法(生产装置采用图1所示结构),包括以下过程:

1)将KOH催化剂溶于甲醇中形成甲醇溶液,将配制的甲醇溶液分为两部分进行投料。

第一部分甲醇溶液以8kg/h的流量送入预热器,同时大豆油以10kg/h的流量送入预热器;预热器将反应物料加热到65℃,再流入第一搅拌反应器内于65℃下搅拌反应(搅拌转速70rpm),反应液在第一搅拌反应器内的停留时间为0.4h;第一级反应产物流入到第一静置罐中,分层为上层油脂层和下层甘油,下层甘油收集于甘油罐中,上层油脂层再进入到第二搅拌反应器内搅拌反应,于65℃下搅拌反应(搅拌转速70rpm),反应液在第二搅拌反应器内的停留时间为0.6h;

2)从第二搅拌反应器底部出口流出的第二级反应产物通入到第二静置罐中静置分层,第二静置罐底部沉淀的甘油和未完全反应甲醇的混合物送回第一搅拌反应器内继续循环反应。第二静置罐的上层出口流出未彻底反应的油层产物,对其进行检测,生物柴油产物的收率约为93.5%。

3)第二静置罐的上层出口流出未彻底反应的油层产物流入管式反应器中,同时第二部分甲醇溶液以1kg/h的流量流入管式反应器中继续反应,管式反应器中反应温度为65℃,反应液在在管式反应器中停留15min后,流入冷却器中冷却至室温,最终生物柴油产物收集于产品罐中,所得生物柴油的收率为98.2%。

其中,两部分甲醇溶液中溶解的KOH的总质量,是大豆油质量的1.5%。

实施例3:

一种连续化制备生物柴油的方法(生产装置采用图1所示结构),包括以下过程:

1)将KOH催化剂溶于甲醇中形成甲醇溶液,将配制的甲醇溶液分为两部分进行投料。

第一部分甲醇溶液以4kg/h的流量送入预热器,同时大豆油以10kg/h的流量送入预热器;预热器将反应物料加热到65℃,再流入第一搅拌反应器内于65℃下搅拌反应(搅拌转速70rpm),反应液在第一搅拌反应器内的停留时间为0.5h;第一级反应产物流入到第一静置罐中,分层为上层油脂层和下层甘油,下层甘油收集于甘油罐中,上层油脂层再进入到第二搅拌反应器内搅拌反应,于65℃下搅拌反应(搅拌转速70rpm),反应液在第二搅拌反应器内的停留时间为0.5h;

2)从第二搅拌反应器底部出口流出的第二级反应产物通入到第二静置罐中静置分层,第二静置罐底部沉淀的甘油和未完全反应甲醇的混合物送回第一搅拌反应器内继续循环反应。第二静置罐的上层出口流出未彻底反应的油层产物,对其进行检测,生物柴油产物的收率约为90%。

3)第二静置罐的上层出口流出未彻底反应的油层产物流入管式反应器中,同时第二部分甲醇溶液以4kg/h的流量流入管式反应器中继续反应,管式反应器中反应温度为65℃,反应液在在管式反应器中停留15min后,流入冷却器中冷却至室温,最终生物柴油产物收集于产品罐中,所得生物柴油的收率为97.2%。

其中,两部分甲醇溶液中溶解的KOH的总质量,是大豆油质量的0.8%。

实施例4:

将5g的KOH催化剂溶于400g甲醇中形成甲醇溶液,然后与500g大豆油在反应器中65℃反应2h(反应搅拌转速为100rpm),反应结束后进行检测分析,产物中生物柴油收率为97.3%。

本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

- 一种连续化制备生物柴油的装置及方法

- 一种基于生物柴油制备脂肪酸丁酯的连续化生产方法