一种电子元器件的智能制造执行系统

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种电子产品的智能化车间,尤其涉及一种电子元器件的智能执行系统,适合用于工序较多的电子元器件的智能化车间,例如锂离子电池和电容器的智能执行系统。

背景技术

目前电子元器件的生产车间越来越智能化,但是现在很多电子元器件例如电容器和锂离子电池的生产由于工序多、产品型号多,设计的设备多使得其智能化生产很困难;目前的智能化车间还是停留在单个车间内的,具有各自的数据接口,彼此存在数据孤立;这种智能化车间本质上还是停留在传统的管理模式上。

当生产企业上到一定的规模后,会有各种各样信号的产品,甚至同一型号的产品会有很多批次,并且在同一时间生产会有很多批次的产品同时生产,这直接就使得电容器和锂离子电池等具有多个工序的电子元器件的生产智能化很难实现。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种以批次为主线的电子元器件的智能执行系统。

为解决上述技术问题,本发明提出的技术方案为:一种电子元器件的智能制造执行系统,包括设备管理层、工单管理、产线及批次管理层、品质管理层、生产执行层和工艺管理层;

所述设备管理层包括设备编号管理、设备台账管理、状态管理和维护管理;所述设备编号管理按照生产工艺每个工序为单位进行编号,使得每台设备都有唯一的编号;

所述工单管理为根据出货日期给各个工序进行派单,并且下发到生产执行层的各个工序;

所述产线及批次管理层包括环境管理模块、生产管理模块、批次管理模块和产量管理模块;所述环境管理模块包括生产车间的温度、湿度以及粉尘数量管理;所述批次管理模块包括批次的产生、删除和合并;所述产量管理模块为每个批次已经生产的量、剩余的量、原料准备量;

所述生产执行层包括每个工序的进度管理、物料管理和追溯管理;

所述品质管理分为三层品质管理模块:第一层品质管理模块为在每个设备上均设置品质管理,并且将第一层品质管理模块的情况下发到设备管理层;第二层品质管理模块为根据当前批次在当前工序的每个设备上的品质管理汇总,并且将第二层品质管理模块的情况下发到工单管理、产线及批次管理层生产执行层和工艺管理层;第三层品质管理模块为当前批次在根据每个工序的品质管理进行汇总并且将第三层品质管理模块的情况下发到工单管理层;

所述工艺管理给每个批次的产品在每个工序设定工艺流程并且下发到生产执行层的各个工序。

上述的电子元器件的智能制造执行系统,优选的,所述品质管理包括数量管理、良率管理;所述数量管理包括每个设备、每个工序和每个批次的产生总数、良品数、次品数以及报废数,所述良率管理包括每个设备的良率、每个工序的良率、每个批次的良率。

上述的电子元器件的智能制造执行系统,优选的,所述设备台账管理包括建立设备型号、制造商、购置和启用日期、部件参数以及安装位置。

上述的电子元器件的智能制造执行系统,优选的,所述状态管理通过设备上的服务接口,对设备运行状态进行采集并且生成表格进行实时展现;所述运行状态包括是否开机、故障、累计运行时间和连续运行时间。

上述的电子元器件的智能制造执行系统,优选的,所述维护管理包括日常点检管理和维修管理;所述日常点检管理包括建立点检卡、建立点检计划,对点检数据实时回传、储存、分析和报警;所述维修管理包括建立维修工单,并且使用终端设备对维修工单进行审核,同时对维修作业的维修工时、维修点、工作量等记录并回传至服务端,生成设备维修报表。

上述的电子元器件的智能制造执行系统,优选的,所述追溯管理包括当前工序物料追溯查询、当前工序设备使用追溯查询和批次追溯查询。

上述的电子元器件的智能制造执行系统,优选的,所述物料管理包括当前工序物料的计划使用量、库存量和使用量。

与现有技术相比,本发明的优点在于:1、在本发明中以批次为主线,下面含有工序和单个设备两个层次,这样脉络清晰,能够精准的监控到每一台设备的状况,从而监控到当前批次在当前工序的生产情况;对生产实现实时掌握。

2、提高设备的使用效率,提高生产调度效率从而降低工厂运营成本。

3、本发明的制造执行系统具有高度的扩展能力以及柔性,对于已经建好的制造执行系统,因为最小的执行单元为单个的设备,所以在系统中删除和增加设备是非常方便的,这对于系统的扩展是非常方便的,并且单个的工序以及批次均能够针对生产情况在工序这个层次对工艺进行调整。

附图说明

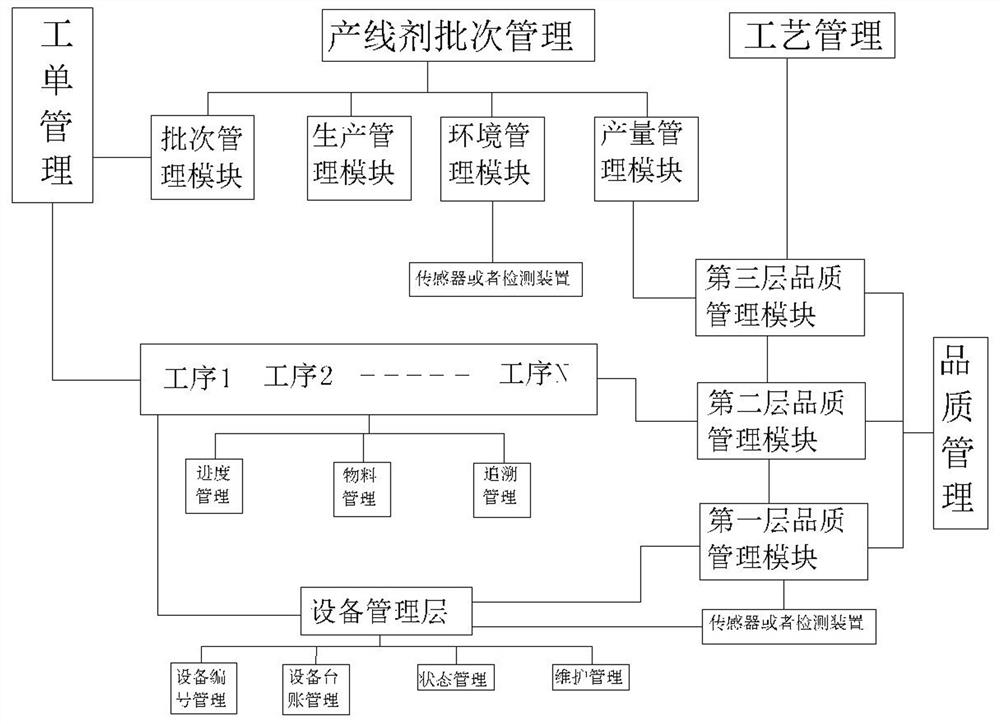

图1为实施例1中智能制造执行系统的层次图。

具体实施方式

为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

需要特别说明的是,当某一元件被描述为“固定于、固接于、连接于或连通于”另一元件上时,它可以是直接固定、固接、连接或连通在另一元件上,也可以是通过其他中间连接件间接固定、固接、连接或连通在另一元件上。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

实施例1

如图1所示的一种电子元器件的智能制造执行系统,以铝电解电容器的制造为例,在本实施例中的智能制造执行系统主要有三个层次,第一个层次为批次层、第二个层次为生产执行层以及环境管理、第三个层次为设备层。也就是说在本实施例中,最基本的单元为单个的生产设备,每个批次的产品牵涉多个工序而单个的工序可能牵涉到不同的设备。例如某个批次的铝电解电容器的生产中,牵涉到裁切、卷绕、含浸、组立以及套管等工序,而每个工序里面可能牵涉到几个设备,例如裁切牵涉到正极箔、电解纸和负极箔的裁切;同时每个工序中不同型号的产品使用的设备是不同的,这就使得智能制造执行系统的建立十分的困难。

在本实施例中,按照功能模块划分属于第一层次也就是批次层的有产线及批次管理层、工单管理和工艺管理层;属于第二层次也就是工序层的有生产执行层;属于第三层次也就是设备层的是设备管理层;而品质管理层穿插到每个层次中。

在第一个层次中产线及批次管理层包括环境管理模块、生产管理模块、批次管理模块和产量管理模块;所述环境管理模块包括生产车间的温度、湿度以及粉尘数量管理;批次管理模块包括批次的产生、删除和合并;所述产量管理模块为每个批次已经生产的量、剩余的量、原料准备量。

环境管理模块包括生产车间的温度、湿度以及粉尘数量管理,其实际上是建立在工序层次上,但是对于环境的管理是要全盘把控的,所以在本实施例中将其放在第一个层次,当然在第二个层次中也需要展现用来实施的监控每个工序的环境情况。在本实施例中,根据每个工序的特点设定每个工序的车间的监控设备以及监控设备的位置,同时还要设置报警值,也就是当检测设备监控的数据达到报警值后,需要在系统内报警,通知工作人员进行处理,在铝电解电容器的生产过程中常见的检测设备有温度传感器、湿度传感器以及粉尘监控设备,其中在含浸工序中对于粉尘的监控是最为严格的。

在本实施例中,生产管理模块主要是指负责当前批次生产所需的原材料库存以及准备情况,需要对原材料的生产厂家信息、原材料的检验信息等进行追溯。

批次管理模块包括批次的产生、删除和合并;批次的产生是所有工作的开始,只有产生批次后,才能够进行后续的准备工作;产生批次后,接着进行操作的就是工单管理。工单管理为根据出货日期给各个工序进行派单,并且下发到生产执行层的各个工序;

工艺管理给每个批次的产品在每个工序设定工艺流程并且下发到生产执行层的各个工序。

产量管理模块为每个批次已经生产的量、剩余的量、原料准备量。产量管理模块主要是展现当前批次的产品已经完成的量、剩余的量还有就是每个工序的生产进度和原料准备情况。

在本实施例中,工艺管理层给每个批次的产品在每个工序设定工艺流程并且下发到生产执行层的各个工序,同时根据品质管理的情况对工艺进行调整。

在本实施例中第二层次为工序层,主要包括生产执行层以及环境管理;这里的环境管理是主要环境管理模块中的对环境的检测情况在各个工序或者车间进行展现

在本实施例中,生产执行层包括每个工序的进度管理、物料管理和追溯管理;在本实施例中,生产执行层是以工单为单位的。在生产执行层中展现在每个工序中每个工单的生产进度,在当前工序中的原材料准备情况,以及对当前工序中的生产设置追溯信息,例如对生产设备、操作员工、生产日期品质检验信息的设置追溯信息。

在本实施例中,第三个层次为设备层,也就是设备管理层,包括设备编号管理、设备台账管理、状态管理和维护管理;所述设备编号管理按照生产工艺每个工序为单位进行编号,使得每台设备都有唯一的编号。

设备台账管理包括建立设备型号、制造商、购置和启用日期、部件参数以及安装位置。

状态管理通过设备上的服务接口,对设备运行状态进行采集并且生成表格进行实时展现;所述运行状态包括是否开机、故障、累计运行时间和连续运行时间。

维护管理包括日常点检管理和维修管理;所述日常点检管理包括建立点检卡、建立点检计划,对点检数据实时回传、储存、分析和报警;所述维修管理包括建立维修工单,并且使用终端设备对维修工单进行审核,同时对维修作业的维修工时、维修点、工作量等记录并回传至服务端,生成设备维修报表。

在本实施例中,品质管理分为三层品质管理模块:第一层品质管理模块为在每个设备上均设置品质管理,并且将第一层品质管理模块的情况下发到设备管理层;第二层品质管理模块为根据当前批次在当前工序的每个设备上的品质管理汇总,并且将第二层品质管理模块的情况下发到工单管理、产线及批次管理层生产执行层和工艺管理层;第三层品质管理模块为当前批次在根据每个工序的品质管理进行汇总并且将第三层品质管理模块的情况下发到工单管理层;

品质管理包括数量管理、良率管理;所述数量管理包括每个设备、每个工序和每个批次的产生总数、良品数、次品数以及报废数,所述良率管理包括每个设备的良率、每个工序的良率、每个批次的良率。

在本实施例中,每个设备上的品质管理为当前设备产品生产的质量管理,因为只有当出现较大故障的时候设备才会自动停机报警,而很多时候由于每台设备的稳定性不同,每个设备上单个的良率会有一些区别,但是当设备的稳定性降低,良率缓慢降低,工作人员不能够及时的发现的时候,就会造成材料的浪费,在本申请中针对每个设备的良率均有分析和监控,这样每天设备的良率都能够直观的展现出来,当设备出现良率连续降低的时候,就可以及时的进行维护,而不是传统的相隔固定的时间去维护。这里以电容器套管机为例说明,当套管机在将套管热塑封装在外壳上后,可以通过检测装置检测出套管的质量,一般套管机的套管的良率能够达到99%以上,当套管机的稳定性下降,良率降低到0.5%比如由99.5%降到99%,这个时候工作人员是很难发现的。在本系统中能够及时的展现良率,当发现某台套管机的良率下降,这个时候就可以根据编号直接找到这台套管机进行检查,一般情况下是由于热缩分装时候温度偏高或者偏低造成,这个时候可以及时的做出调整。在铝电解电容器的生产过程中,良率提高0.5%都是巨大的节约成本,因为每台套管机每天的生产量是很高的,每天一台套管机的生产量能够达到10万,所以哪怕是良率提高0.5%都是巨大的成功。

同一工序,每台设备的质量管理汇总就可以看出当前工序的良率,当当前工序的良率下降(一般良率的下降不会很大)这个时候就需要考虑当前工序的环境,这个时候就可以调看前面的环境管理模块,然后还需要考虑当前批次产品的原材料是不是有瑕疵还有就是当前工序的工艺控制是不是出现问题。

所有工序的品质管理进行汇总,也就是将所有工序的工单的品质管理进行汇总,这个时候就可以得到当前批次的生产量和良率,这样可以及时增加或者删除批次;当良率较低,就有可能要增加工单,对数量进行补充;反则可能会要删除批次从而降低产品没必要的库存。

在本实施例中以批次为主线,下面含有工序和单个设备两个层次,这样脉络清晰,能够精准的监控到每一台设备的状况,从而监控到当前批次在当前工序的生产情况;对生产实现实时掌握。

本实施例还可以提高设备的使用效率,提高生产调度效率,及时的对生产进度以及生产的品质进行跟进,从而降低工厂运营成本。

本实施例的制造执行系统具有高度的扩展能力以及柔性,对于已经建好的制造执行系统,因为最小的执行单元为单个的设备,所以在系统中删除和增加设备是非常方便的,这对于系统的扩展是非常方便的,并且单个的工序以及批次均能够针对生产情况在工序这个层次对工艺进行调整。

如图1所示,在本实施例中,产量管理模块中每个批次的产量也就是生产进度通过5G在内的广域无线网发给当前批次负责的业务人员,这样业务人员能够第一时间掌握生产进度。

在本实施例中每个层次之间的连接以及传感器数据的传输可以通过工业以太网或者工业5G进行连接。

- 一种电子元器件的智能制造执行系统

- 一种基于多制造执行系统的智能制造车间控制系统