一种气囊模具

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及模具设计领域,具体涉及一种用于制作气囊的气囊模具。

背景技术

气囊是一种在柔性胶囊中充入介质,利用介质的可压缩性或流动性来实现弹性作用的弹性部件。

气囊不仅可作为车身被动安全性的辅助装置,同时在软体机器人领域,气囊可与内嵌骨架结合改变软体机器人的刚性,因此气囊具有十分广泛的应用前景,而用于制作气囊的气囊模具对气囊的制作成功率起着决定性作用。

现有的气囊模具如公开号为CN110667121A的中国专利中公开的一种气囊模具及气囊的制作方法,包括上层气囊模具和下层气囊模具,所述上层气囊模具包括凸起部和下凹部,所述凸起部和所述下凹部之间设有缓斜面,所述下层气囊模具为光滑的平面结构,所述下层气囊模具与所述上层气囊模具平行且紧密贴合设置。

又如公开号为CN111531759A的中国专利公开的一种气囊模具及气囊制作方法,包括:金属下模、金属上模和金属模盖,所述金属下模中包括阶梯凹槽;所述金属上模中包括凸起部和环绕所述凸起部的内陷凹槽,所述凸起部与所述阶梯凹槽中的下凹槽相匹配,所述内陷凹槽与所述阶梯凹槽的上凹槽相匹配;所述金属模盖的面积大于或等于所述上凹槽的槽口面积。

上述两份专利申请提供的气囊模具,虽然解决了现有气囊模具上下模结合不够紧密的问题,但是均采用了较为复杂的定位结构,导致气囊制作复杂,进而使得气囊制作效率低。

发明内容

为解决现有的气囊模具制作气囊效率低的问题,本发明提供一种气囊模具,既保证了气囊制作的成功率又提高了气囊制作的效率。

一种气囊模具,包括模具上盖,模具底座,所述模具上盖中心设有定位孔;所述模具底座设有模具型腔;

还包括模芯,所述模芯包括内芯及能穿过定位孔的定位杆,所述内芯用于与模具型腔配合形成气囊成型型腔。

具体工作时,预先在模具型腔内倒入硅胶或橡胶,而后将定位杆穿过定位孔,随后将模具上盖与模具底座装配;内芯会随着上盖和底座的配合进入到模具型腔内;内芯与模具型腔配合形成气囊成型型腔,因此,内芯对模具型腔内的硅胶或橡胶进行挤压的过程即为气囊制作成型的过程。

由于穿过中心孔的定位杆固定了模芯的位置,因此模具在装配完成之后,在模具的整个工作过程中,内芯与模具型腔之间的相对位置不会发生改变;故气囊成型型腔的形状保持不变,进而保证了气囊制作的成功率。

同时,由于模具上盖与模具底座之间定位结构简单,使得模具上盖与模具底座之间的拆装十分便捷,进而增高了气囊的制作效率。

优选的,所述模具底座上设有凹槽,所述模具型腔设于凹槽底部;

所述模具上盖设有与凹槽相适配的凸起,所述凹槽与凸起密封配合。

凹槽与凸起的密封配合的结构,可以有效防止气囊外侧出现多余的毛边。

优选的,所述凹槽的侧壁设有若干定位件,所述定位件与凸起外壁密封配合。

若干定位件与若干定位外壁彼此配合的结构;可以有效防止模具上盖与模具底座之间发生相对转动;且定位杆穿过定位孔的结构,固定了模芯的位置,保证了气囊成型型腔具有良好的形状;因此,在模具的整个工作过程中,模具上盖与模具底座之间的相对位置能保持稳定,同时,内芯与模具型腔的相对位置保持不变,即气囊成型型腔的形状保持不变,进而保证了气囊的良好的成型形状。

优选的,所述凹槽为矩形槽,所述定位件设于矩形槽的四角处。

相对于圆形的凹槽与凸起的配合,矩形的凹槽与凸起的配合能更加有效的防止模具上盖与模具底座之间发生相对转动。

而在凹槽的四角处设置定位件,既减少的模具上盖与模具下盖在拆装是产生的磨损有降低了模具的加工难度。

优选的,所述模具上盖上设有透气孔,所述透气孔贯穿模具上盖且与模具型腔连通。

所述透气孔上下贯穿模具上盖,故可通过透气孔观察气囊的成型状况。当观察到预先倒入模具型腔中得硅胶或橡胶过少时,可通过透气孔将硅胶或橡胶补充进模具型腔;当预先倒入模具型腔中的硅胶或橡胶过多时,透气孔还可将多余的硅胶或橡胶漏出。

优选的,所述透气孔环绕定位孔设有若干个。

环绕定位孔设置的若干个定位孔可从多个方向对成型中的气囊进行观察,也方便对需补充的方位选择就近的透气孔即使补充。

优选的,所述透气孔为锥形通孔,所述锥形通孔的锥顶朝向模具底座。

此种结构下,多余的硅胶或橡胶可从透气孔迅速漏出;且在二次浇铸时,可利用硅胶或橡胶的重力加速硅胶或橡胶的流动,促使硅胶或橡胶能更加快速的流入模具型腔中。

优选的,所述内芯为圆台,所述圆台的底部靠近模具上盖,所述圆台的顶部靠近模具型腔端部。

内芯与模具型腔配合形成气囊成型型腔,考虑到气囊成型的形状,将内芯设置为圆台是合适的。

优选的,所述模具上盖、模具底座、模芯均由树脂材料制成。

与现有技术相比,本发明的有益效果为:

(1)利用定位杆穿过定位孔的结构将模芯的位置固定,达到了简化模具的定位结构,进而简化了气囊制作的步骤,增大了气囊制作的效率的目的。

(2)由于在模具上盖上设置贯穿模具上盖且与模具型腔连通的透气孔,因此多余的硅胶或橡胶的可从透气孔漏出,二次浇铸的硅胶或橡胶可从透气孔进入模具型腔,达到了降低气囊制作的难度,增大气囊制作的成功率的目的。

附图说明

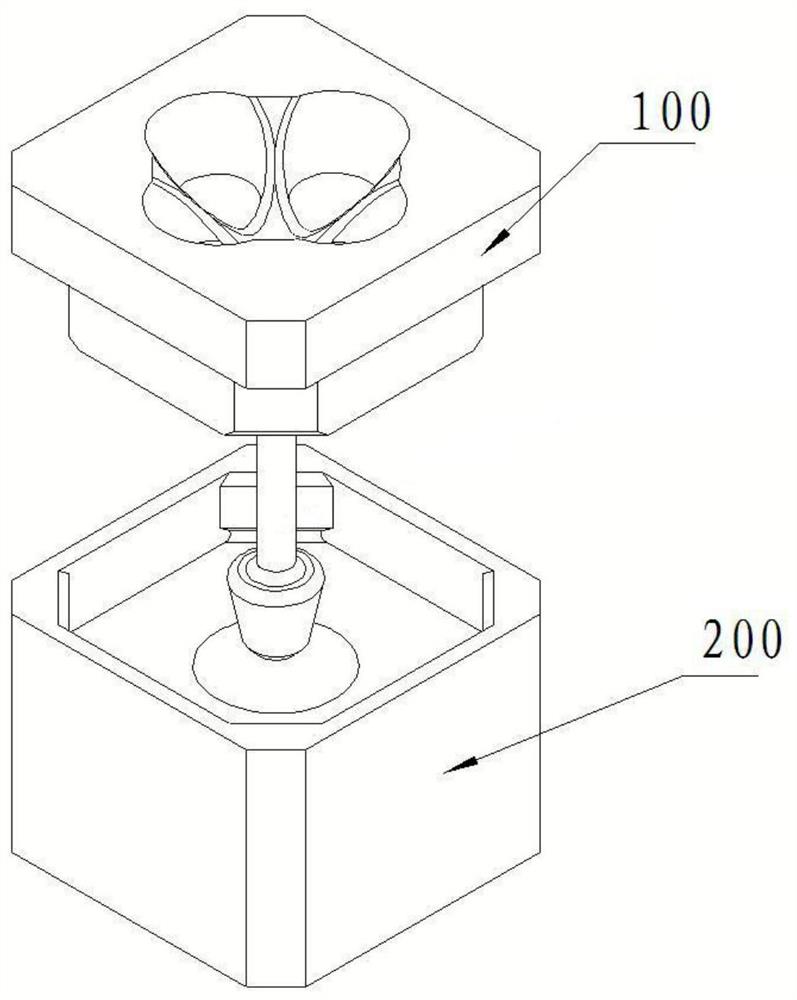

图1为本发明提供的气囊模具的爆炸图示意图;

图2为本发明提供的模具上盖的结构示意图;

图3为本发明提供的模具底座的结构示意图;

图4为本发明提供的模芯的结构示意图。

具体实施方式

下面结合附图和实施例对本发明做进一步详细描述。

如图1-4所示,本实施例提供的气囊模具,在模具上盖100中心设有定位孔110,将模芯300的定位杆310穿过定位孔110后,模具上盖100带着模芯300与模具底座200装配,随着模具上盖100与模具底座200的装配,模芯300的内芯320会进入模具型腔210中,内芯320与模具型腔210配合形成气囊成型型腔;模具型腔210中预先倒入了橡胶或硅胶,因此内芯320进入模具型腔210中的过程即为气囊成型的过程。

由于内芯320与模具型腔210配合形成气囊成型型腔,考虑到气囊成型的形状,将内芯320设置为圆台是合适的。

模具底座200上设有凹槽220,模具上盖100上设有与凹槽220相适配的凸起120,同时模具型腔210设于凹槽220底部,因此将模具上盖100与模具底座200装配时,凸起120进入凹槽220内,实现了模具上盖100与模具底座200的密封配合。

通过凹槽220与凸起120的配合,模具上盖100与模具底座200之间不会发生相对移动,因此,气囊成型型腔的形状保持不变。

具体的,凹槽220为矩形槽,其四角处设有定位件230,定位件230与凸起120外壁密封配合。此种结构下,模具上盖100与模具底座200之间不会发生相对转动,且可有效减少模具上盖100与模具底座200之间的磨损。

模具上盖100上环绕定位孔110设有四个透气孔130,透气孔130为上下贯通的锥形孔且均与模具型腔210连通,由于模具上盖100与模具底座200之间通过凹槽220与凸起120的的结构实现了密封配合,故如若预先倒入模具型腔210中的硅胶或橡胶过多,则会通过透气孔130漏出,若没有多余的橡胶或硅胶从透气孔130中漏出,则通过四个透气孔130从四个方向观察硅胶的成型状况判断是否需要进行二次浇铸,若需要进行二次浇铸,则根据方位就近选择透气孔130进行二次浇铸。

将透气孔130设置为锥形的,不仅使得多余的硅胶或橡胶漏出更加迅速,同时在进行二次浇铸时,可利用硅胶或橡胶的重力加速硅胶或橡胶的流动,促使硅胶或橡胶能更加快速的流入模具型腔210中。

为使模具的形状更加精准,模具上盖100、模具底座200、模芯300均由树脂材料3D打印成型。

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

- 一种气囊模具及采用该模具加工气囊的方法

- 一种气囊模具及气囊制作方法