执行机构摆动成形层内无搭接的电弧增材路径规划方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及增材制造技术领域,具体地,涉及一种执行机构摆动成形层内无搭接的电弧增材路径规划方法。

背景技术

电弧增材制造技术(Wire and Arc Additive Manufacture,WAAM)是以电弧为热源,依托机床、机械臂或其它执行机构逐层堆焊,由线—面—体的路径堆积出致密金属构件。

电弧增材制造技术,对大型厚壁构件和包含大型壁厚特征结构的构件某一截面的增材路径规划,通常有两类路径规划方法,一是基于扫描填充的路径规划方法,二是基于轮廓填充的路径规划方法。前者一般先沉积截面轮廓,再将轮廓内的部分进行全部扫描填充;后者一般依据单道熔敷宽度,对一层内的各形状轮廓进行不同比例的相似轮廓扫描。采用上述路径规划方法成形大型厚壁结构时,一般采用多道搭接或执行机构摆动的方式填充截面形状,其中摆动填充的方式可大大减少层内道间搭接,起弧点、收弧点,提高成形件内部质量。

专利申请号201710250370.4公开了一种通过执行机构摆动的方式增加单道沉积成形宽度制造大壁厚铝合金结构件的方法,在一定的摆动参数下可实现20mm壁厚铝合金结构件的电弧增材。但是壁厚大于20mm后仍需要使用搭接轨迹,无法避免多道搭接时成形质量不稳定等问题。

专利申请号202010208816.9公开了一种层内无搭接的电弧增材制造路径规划方法,该方法对电弧增材制造结构件添加加工余量,使其分层截面形状简化为带有余量的、较为规则的形状,在此基础上提取分层截面上的线型特征组合,并进一步形成线型路径,最后依靠摆动填充完成截面内的增材路径规划。该方法大大减少了电弧增材制造程序语句及起弧、收弧点数量,消除了道间搭接,但未解决复杂结构路径规划的成形塌陷和尺寸收缩问题。

针对镁合金冷金属过渡摆动成形的电弧增材制造常存在的4类问题:①单个摆动周期由1个正向和1个反向摆动组成,其参数完全一致不可独立调节,复杂路径规划适应性较差,易出现成形塌陷;②采用同一摆动参数,起弧点与熄弧点附近存在振幅收敛,在熔池流动性和执行机构加速度等多种因素影响下,起弧段和熄弧段的成形尺寸远小于预设尺寸;③直线转弧线、弧线转直线或折线段路径,其内外侧填充疏密程度不同,易形成填充缺陷;④非直线路径存在重叠区域,重叠率较大,其表面平整度较差易形成大量飞溅的问题。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种执行机构摆动成形层内无搭接的电弧增材路径规划方法。

根据本发明提供的执行机构摆动成形层内无搭接的电弧增材路径规划方法,包括:

步骤1:成形件模型优化:对镁合金冷金属过渡电弧增材制造成形件添加加工余量,孔洞填充以及过渡圆角添加,使其分层切片后的截面形状为带有余量的、较为规则的形状;

步骤2:提取截面形状:对电弧增材制造模型进行分层切片,获得结构件每一分层的截面形状数据;

步骤3:提取线性路径:任一截面线性路径方向上存在中心线的部分提取中心线,其余部分经填充后提取其中心线,简化为一条满足截面形状的单道摆动填充成形线型路径或多段线型路径;

步骤4:线型路径再次分段:将上述的线型路径根据起弧点A、熄弧点B,再次分割为起弧段Aa、熄弧段bB和中间段ab,起弧段Aa分为N段线型路径,熄弧段bB分为n段线型路径;

步骤5:添加复合摆动填充:根据截面特征对起弧段Aa、中间段ab和熄弧段bB的每一段路径选用摆动方式并设定相应摆动参数和路径参数。

优选的,所述步骤4中,传统摆动路径规划中起弧段Aa长度范围3-25mm,a点振幅不为0,起弧后最大振幅依次分别为ω

优选的,所述步骤5中,复合摆动填充指单个摆动周期内的正向与反向的摆动形式、摆动次数、摆动长度L

对于折线段夹角为θ的电弧增材摆动成形路径规划,当30°≤θ≤120°时,初始摆动方式采用Z字型或正弦摆动,拐角外侧采用圆形摆动或正弦摆动,内侧采用Z字型摆动,通过调整外侧停滞时间、摆动宽度、摆动长度、摆动次数及内侧的摆动宽度和摆动长度,使得拐角内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸;当120°≤θ≤180°时,初始摆动方式采用Z字型或正弦摆动,拐角外侧和内侧不改变摆动方式,通过调整外侧停滞时间、摆动宽度、摆动长度及内侧的摆动宽度和摆动长度,使得拐角内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸;

对于直线转半径为R的圆弧路径或圆弧转直线的电弧增材摆动成形路径规划,当R≤5mm时,等同于夹角θ=90°下的折线段路径;当R≥5mm时,初始摆动方式采用Z字型或正弦摆动,圆弧拐角外侧采用圆形摆动或正弦摆动,内侧采用Z字型或正弦摆动,通过调整外侧停滞时间、摆动宽度、摆动长度、摆动次数及内侧的摆动宽度和摆动长度,使得圆弧内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸。

与现有技术相比,本发明具有如下的有益效果:

(1)将镁合金冷金属过渡摆动成形路径进行了二次分段,分为起弧段、中间段和熄弧段,不改变初始设定摆宽的情况下,分别修正了起弧段和熄弧段的路径工艺参数和摆动参数,可改善起弧段和熄弧段的尺寸收缩问题;

(2)采用复合摆动填充形式替代了传统冷金属过渡的摆动填充形式,对折线段路径、直线转圆弧或圆弧转直线路径进行了优化,有效降低了飞溅率,改善了冷金属过渡执行机构摆动成形路径规划方式在镁合金复杂结构的适应性,提高了成形质量和稳定性。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

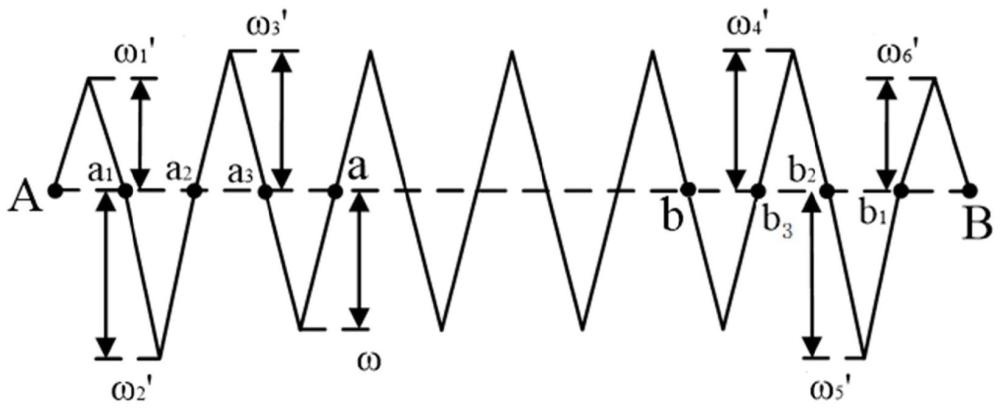

图1为典型镁合金冷金属过渡执行机构摆动成形直线段路径示意图;

图2修正后的起弧段Aa与熄弧段bB执行机构摆动成形的路径示意图;

图3典型镁合金冷金属过渡执行机构摆动成形折线段路径示意图;

图4修正后的典型执行机构摆动成形折线段路径示意图;

图5为典型镁合金冷金属过渡执行机构摆动成形直线转弧线段路径示意图;

图6修正后的典型执行机构摆动成形直线转弧线段路径示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

本发明主要通过成形件模型优化、提取截面形状、提取线性路径、线型路径再次分段、添加复合摆动填充的方式,技术特点是通过将镁合金冷金属过渡摆动填充路径再次分段并修正起弧段、熄弧段的路径规划方式和摆动参数并采用复合摆动填充形式成形,解决了由传统冷金属过渡的摆动路径规划引起的复杂路径下镁合金飞溅率较大引起的成形缺陷及起弧段和熄弧段的尺寸收缩问题,具体实施步骤为:

步骤1:成形件模型优化:对镁合金冷金属过渡电弧增材制造成形件添加加工余量,孔洞填充以及过渡圆角添加,使其分层切片后的截面形状为带有余量的、较为规则的形状;

步骤2:提取截面形状:对电弧增材制造模型进行分层切片,获得结构件每一分层的截面形状数据;

步骤3:提取线性路径:任一截面线性路径方向上存在中心线的部分提取中心线,其余部分经填充后提取其中心线,简化为一条满足截面形状的单道摆动填充成形线型路径或多段线型路径;

步骤4:线型路径再次分段:将上述的线型路径根据起弧点A、熄弧点B,再次分割为起弧段Aa、熄弧段bB和中间段ab,起弧段Aa分为N段线型路径,熄弧段bB分为n段线型路径;

步骤5:添加复合摆动填充:根据截面特征对起弧段Aa、中间段ab和熄弧段bB的每一段路径选用摆动方式并设定相应摆动参数和路径参数。

所述步骤1中,镁合金模型优化过渡圆角半径范围0.5-5mm,在不影响成形稳定性的情况下过渡圆角半径尽可能小,减少加工余量设计;

所述步骤4中,传统摆动路径规划中起弧段Aa长度范围3-25mm,a点振幅不为0,起弧后最大振幅依次分别为ω

所述步骤5中,复合摆动填充指单个摆动周期内的正向与反向的摆动形式、摆动次数、摆动长度L

对于折线段夹角为θ的电弧增材摆动成形路径规划,当30°≤θ≤120°时,初始摆动方式采用Z字型或正弦摆动,拐角外侧采用圆形摆动或正弦摆动,内侧采用Z字型摆动,通过调整外侧停滞时间、摆动宽度、摆动长度、摆动次数及内侧的摆动宽度和摆动长度,使得拐角内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸;当120°≤θ≤180°时,初始摆动方式采用Z字型或正弦摆动,拐角外侧和内侧不改变摆动方式,通过调整外侧停滞时间、摆动宽度、摆动长度及内侧的摆动宽度和摆动长度,使得拐角内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸;

对于直线转半径为R的圆弧路径或圆弧转直线的电弧增材摆动成形路径规划,当R≤5mm时,等同于夹角θ=90°下的折线段路径;当R≥5mm时,初始摆动方式采用Z字型或正弦摆动,圆弧拐角外侧采用圆形摆动或正弦摆动,内侧采用Z字型或正弦摆动,通过调整外侧停滞时间、摆动宽度、摆动长度、摆动次数及内侧的摆动宽度和摆动长度,使得圆弧内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸。

实施例1:长度100mm的镁合金厚直壁结构冷金属过渡电弧增材摆动成形路径规划

如图1所示,设定初始摆动方式为“Z”字型摆动,摆动宽度20mm,即稳定状态下的最大振幅ω=10mm,摆长5mm,起弧段Aa长度为11mm,为4段线型路径,且a点振幅为0,熄弧段bB长度为9mm,分为3段线型路径,且b点振幅为0,ω

实施例2:折线段夹角为θ的镁合金冷金属过渡电弧增材摆动成形路径规划

如图3所示,为典型执行机构摆动成形折线段路径的示意图,其中当30°≤θ≤120°时,通过调整预设的摆长和频率,为了保证拐角点成形无缺欠,通常该处路径重叠率≥25%,飞溅率较大,成形表面不平整,成形尺寸≤预设尺寸。设定初始摆动方式为“Z”字型摆动,摆动宽度15mm,拐角外侧改用圆弧型摆动,摆动宽度增大至20mm,外侧摆动次数添加至2次,并添加外侧的停滞时间0.1s,内侧仍旧使用“Z”字型摆动,摆动宽度减小至10mm,路径示意图如图4所示,拐点的重叠率可有效减少,同时内外侧的成形高度一致性较好,成形表面相对平整,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸;

当180°≥θ≥120°,设定初始摆动方式为“Z”字型摆动,摆动宽度15mm,拐角外侧使用正弦摆动,摆动宽度增大至19mm,并添加外侧的停滞时间0.2s,内侧使用“Z”字型摆动,摆动宽度减小至11mm,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸。

实施例3:直线转半径为R的圆弧路径镁合金冷金属过渡电弧增材摆动成形路径规划

当R≤5mm时,直线转半径为R的圆弧路径可参考夹角为90°的折线段路径,当R≥5mm时,通过调整预设的摆长和频率,传统的执行机构摆动路径规划一般呈现如图5所示,为典型直线转半径为R的圆弧路径电弧增材摆动成形路径规划,其内外侧填充疏密程度不同,内侧高度远高于外侧高度,当高度差≥2mm时,内侧易形成大量飞溅可能会引起堵丝和孔洞缺陷,而外侧则易形成填充塌陷。设定初始摆动方式为“Z”字型摆动,摆动宽度15mm,拐角外侧改用圆弧型摆动,摆动宽度增大至20mm,外侧摆动次数添加至2次,并添加外侧的停滞时间0.1s,内侧使用“Z”字型摆动,摆动宽度减小至10mm,路径示意图如图6所示,圆弧内侧两个周期的最大振幅间距和外侧两个周期的最大振幅间距基本相等,满足内外侧成形高度一致性,且拐角处圆滑过渡成形,且成形尺寸≥预设尺寸。

采用本发明中路径规划方法,相较于传统的镁合金冷金属过渡执行机构摆动填充的路径规划方法,通过将摆动填充路径再次分段并修正起弧段、熄弧段的路径规划方式和摆动参数并采用复合摆动填充形式成形,解决了由传统冷金属过渡的摆动路径规划引起的复杂路径下镁合金飞溅率较大引起的成形缺陷及起弧段和熄弧段的尺寸收缩问题,改善了冷金属过渡执行机构摆动成形路径规划方式在镁合金复杂结构的适应性,提高了成形质量和稳定性。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种层内无搭接的电弧增材制造路径规划方法

- 一种层内无搭接的电弧增材制造路径规划方法