一种锂离子动力电池组过充性能测试装置和方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及锂离子电池检测技术领域,尤其涉及一种锂离子动力电池组过充性能测试装置和方法。

背景技术

近几十年来,电动汽车在容量、循环寿命和快速充电能力方面取得了长足的进步,然而,电池安全仍然是阻碍电动汽车在全球市场普及的主要问题之一,当暴露于过度滥用场景时,电池内部自加热可能会触发化学反应,从而在短时间内导致温度急剧上升,如果不能有效解决,可能演变成热失控。电池系统由许多单体电池组成,滥用导致的热失控破坏程度更大,这是目前锂离子动力电池的技术难点之一。

过充是锂离子电池电滥用中的重要类型,锂离子电池的产热和产气是两个主要特征参数,都是由于欧姆内阻和电池内部的副反应造成的。如何实现对锂离子电池组过充过程温度和压力的准确和实时监控,是研究失效机制和改善安全性能的关键条件。

中国专利文献CN211182435U公开了一种“锂离子电池过充安全性能的热电检测装置”。包括检测箱和安装在所述检测箱内壁侧面的热成像机构,所述检测箱内壁顶面安装有排风扇,所述排风扇与外部电源电性连接,所述检测箱上端面安装有与所述排风扇配合的排放管道,所述检测箱内部安装有承载板,所述检测箱内壁底面安装有集水箱;检测箱通过封闭观察板的封闭作用形成封闭空间,此时在保证检测人员的安全前提下便于检测人员观察,两侧的喷射管同时作用于电池,提高了电池的灭火速度,多余灭火液通过集水箱进行收集,从而使承载板表面灭火液附着量降低,可以直接将封闭观察板开启,便于检查人员更换以及维护。上述技术方案仅针对电池过充之后进行出来,缺少对温度和压力的瞬态实时监测,具有一定的技术局限性。

发明内容

本发明主要解决原有的技术方案缺少对温度和压力的瞬态实时监测的技术问题,提供一种锂离子动力电池组过充性能测试装置和方法,通过使用复合FBG传感器,实现了压力和温度瞬态变化的准确测量,同时测量了产生的气体总量,为锂离子电池安全性能分析和改善提供有力的技术支持,并且适用范围广,设备和操作成本低,避免使用常规昂贵的多探头密闭测量设备,同时利用FBG复合传感器提高测量准确度,具有较高的应用价值。

本发明的上述技术问题主要是通过下述技术方案得以解决的:

一种锂离子动力电池组过充性能测试装置,包括测试箱,所述测试箱内部设有待测锂离子电池,测试箱经过气体管道与气体收集箱相连。测试箱作为待测锂离子电池的过充测试环境,测试箱用于测量过充导致的气体量变化。

作为优选,所述的待测锂离子电池的极耳与电芯之间设有B型FBG复合传感器。B型FBG复合传感器通过FBG测量温度,利用膜片和FBG得到热失控前电芯内部鼓胀和热失控后喷出气体的瞬态压力变化

作为优选,所述的气体收集箱内部下表面设有A型FBG复合传感器,所述A型FBG复合传感器包括FBG短波光栅和FBG长波光栅。

作为优选,所述的FBG短波光栅放于尺寸可调的橡胶膜内,所述长波光栅置于收集箱内任意位置。

作为优选,所述的测试箱与气体管道连接处设有接口,接口与气体收集箱之间设有高分子过滤膜。高分子过滤膜用于除去气体中过充过程中产生的粉尘和颗粒,使所有产生的气体通过该管道流向置于空气中的气体收集箱。

作为优选,所述的B型FBG复合传感器包括FBG传感器片,所述FBG传感器片两侧设有丁苯橡胶膜片,丁苯橡胶膜片外围设有用于固定膜片的铝圈。圆形传感器片位于两片厚度为1-2mm的丁苯橡胶膜片内,膜片外围由铝圈固定,防止发生偏转,两个膜片之间用固定器连接,将连接好的基于聚合物膜片FBG传感器点焊到锂离子电池正负极耳与电芯连接处。

作为优选,所述的FBG传感器片包括FBG,FBG置于玻璃纤维毛细管内,玻璃纤维毛细管外层包覆有聚四氟乙烯。FBG不能直接置于聚四氟乙烯内,避免因过充产生的高温导致变形和熔融。

一种锂离子动力电池组过充性能测试装置的测试方法,其特征在于,包括以下步骤:

S1将待测电池组连接并固定在测试箱中;

S2进行电池过充测试;

S3使用B型FBG复合传感器测试温度和压力变化;

S4开启接口,进行气体收集;

S5收集结束后静置30分钟,A型FBG复合传感器读取气体压力及气体总量。使得记录的气体压力值与温度无关。

作为优选,所述的步骤S1待测电池组外侧施加夹具,施加压力为10-15Psi,置于测试箱内,测试箱内壁与夹具外壁间距不超过1cm。测试箱材质需要好的导热能力,保证过充测试前电池组和空气温度差别不超过5℃,温差太低对材料要求高,测试成本过高,温差太大会导致测试箱内温度过高对结果产生影响。

作为优选,所述的步骤S3通过FBG测量温度,利用丁苯橡胶膜片和FBG得到热失控前电芯内部鼓胀和热失控后喷出气体的瞬态压力变化。由于温度和压力变化之间存在频率差,可实现对温度和压力同时实时测量。

本发明的有益效果是:通过使用复合FBG传感器,实现了压力和温度瞬态变化的准确测量,同时测量了产生的气体总量,为锂离子电池安全性能分析和改善提供有力的技术支持,并且适用范围广,设备和操作成本低,避免使用常规昂贵的多探头密闭测量设备,同时利用FBG复合传感器提高测量准确度,具有较高的应用价值。。

附图说明

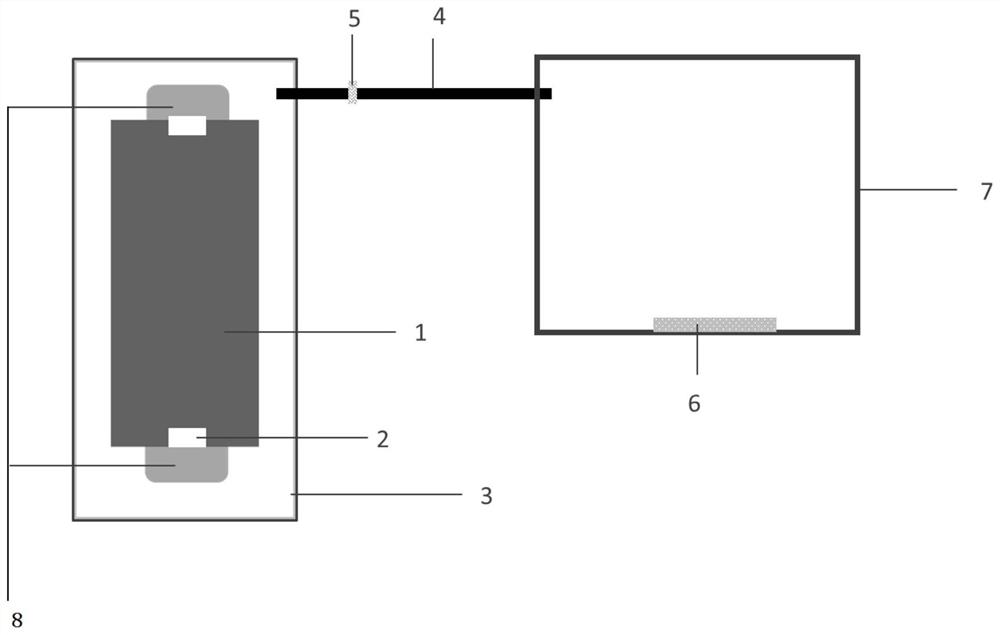

图1是本发明的一种锂离子电池组过充性能测装置示意图。

图2是本发明的一种B型FBG复合传感器结构示意图。

图中1待测电池组,2B型FBG复合传感器,2.1FBG传感器片,2.2丁苯橡胶膜,2.3铝圈,3测试箱,4气体管道,5高分子过滤膜,6A型FBG复合传感器,7气体收集箱,8极耳。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

实施例:

一种锂离子动力电池组过充性能测试装置,如图1、图2所示,包括高灵敏度光纤布拉格光栅(FBG)复合传感器,使用高灵敏度光纤布拉格光栅(FBG)复合传感器实现了温度、压力瞬态变化的实时监测,同时测量了产生的气体的总量。其中,FBG传感器具有化学稳定性、电隔离性和抗电磁干扰能力等,使用不需要电力,因此适用于锂离子电池滥用环境。

将待测电池组1按照串联或并联方式连接,外侧施加夹具,施加压力是10-15Psi,置于一个测试箱3内,测试箱3内壁与夹具外壁间距不超过1cm,测试箱材质需要好的导热能力,保证过充测试前电池组和空气温度差别不超过5℃,温差太低对材料要求高,测试成本过高,温差太大会导致测试箱内温度过高对结果产生影响。测试箱内有一个可以控制闭合的接口与箱外气体管道连接,气体管道4中部安装有高分子过滤膜5,除去气体中过充过程中产生的粉尘和颗粒,所有产生的气体通过该管道流向置于空气中的气体收集箱7,箱内置有自主设计的A型FBG复合传感器6,将传感器内FBG短波光栅放于尺寸可调的橡胶膜内,长波光栅置于收集箱内任意位置,记录的气体压力值与温度无关,气体收集结束后,静置30分钟,读取气体压力,计算得到产生的气体总量。

为测量滥用测试中的气体压力和电芯温度,在电池极耳8和电芯部分连接处放置基于聚合物膜的B型FBG复合传感器2,该复合传感器具体结构如图2所示,FBG置于玻璃纤维毛细管内,玻璃纤维毛细管外层用聚四氟乙烯包覆,制备成圆形传感器片,FBG不能直接置于聚四氟乙烯内,避免因过充产生的高温导致变形和熔融。FBG传感器片2.1位于两片厚度为1-2mm的丁苯橡胶膜片2.2内,膜片外围由铝圈2.3固定,防止发生偏转,两个膜片之间用固定器连接,将连接好的基于聚合物膜片FBG传感器点焊到锂离子电池正负极耳与电芯连接处。该复合传感器通过FBG测量温度,利用膜片和FBG得到热失控前电芯内部鼓胀和热失控后喷出气体的瞬态压力变化,由于温度和压力变化之间存在频率差,可实现对温度和压力同时实时测量。

一种锂离子动力电池组过充性能测试装置的测试方法,包括以下步骤:

S1将待测电池组(1)连接并固定在测试箱(3)中,待测电池组(1)外侧施加夹具,施加压力为10-15Psi,置于测试箱(3)内,测试箱(3)内壁与夹具外壁间距不超过1cm。

S2进行电池过充测试;

S3使用B型FBG复合传感器(2)测试温度和压力变化,通过FBG测量温度,利用丁苯橡胶膜片(2.2)和FBG得到热失控前电芯内部鼓胀和热失控后喷出气体的瞬态压力变化。由于温度和压力变化之间存在频率差,可实现对温度和压力同时实时测量。

S4开启接口,进行气体收集,在气体收集结束后关闭接口。

S5收集结束后静置30分钟,使气体温度与外界温度保持一致,使得记录的气体压力值与温度无关。A型FBG复合传感器(6)读取气体压力及气体总量。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了测试箱、A型FBG复合传感器、B型FBG复合传感器等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 一种锂离子动力电池组过充性能测试装置和方法

- 一种锂离子电池过充安全性能的热电检测方法及其装置