一种爬架网片及其生产方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明实施例涉及防护网技术领域,具体涉及一种爬架网片及其生产方法。

背景技术

爬架网片是本世纪初快速发展起来的新型脚手架技术,对我国施工技术进步具有重要影响,它将高处作业变为低处作业,将悬空作业变为架体内部作业,具有显著的低碳性,高科技含量和更经济、更安全、更便捷等特点。现有技术中的爬架网片采用钢铁材质或者铝合金材质,其中,钢铁材质需要进行喷塑或者喷漆,铝合金材质的颜色单一,成本高;无论哪种材质,爬架网片的强度较低,在外力的作用下容易变形且不可恢复。

发明内容

为此,本发明实施例提供一种爬架网片及其生产方法,以解决现有技术中的爬架网片采用钢铁材质喷塑、喷漆后无回收价值问题,采用铝合金材质颜色单一、成本高,在外力的作用下容易变形且不可恢复的问题。

为了实现上述目的,本发明实施例提供如下技术方案:

根据本发明实施例的第一方面,提供了一种爬架网片,包括框架和网片,所述框架包括互相垂直的第一支撑杆和第二支撑杆,所述第一支撑杆和所述第二支撑杆的数量均为两个,形成矩形结构;所述网片呈矩形片,所述网片固定连接于所述框架的表面,所述框架和所述网片的材质均为长玻纤增强聚丙烯,无任何金属紧固件在内,便于实现100%回收,LFT-D(Long FiberReinforced Thermoplastics,长纤维增强热塑性材料)长玻纤增强聚丙烯模压工艺为一次性加热成型工艺,工艺节能、产品环保。

进一步地,所述框架还包括第三支撑杆,所述第三支撑杆连接两个所述第一支撑杆的中部。

进一步地,所述框架还包括第四支撑杆,所述第四支撑杆的数量为两个,分别连接一个所述第一支撑杆的中部和另一个所述第一支撑杆长度方向的端部。

进一步地,所述框架与所述网片相对的一侧设有孔位焊接柱子,所述网片与所述孔位焊接柱子相对应的位置上设有定位孔,所述框架与所述网片通过所述孔位焊接柱子与所述定位孔连接。

进一步地,所述孔位焊接柱子与所述定位孔连接方式为超声波焊接。

进一步地,所述孔位焊接柱子沿着所述第一支撑杆、所述第二支撑杆、所述第三支撑杆和所述第四支撑杆的长度方向均匀分布。

进一步地,所述网片上设有多个第一通孔,所述第一通孔均匀分布于所述网片上。

根据本发明实施例的第二方面,提供了一种爬架网片的生产方法,包括如下步骤:

模压长玻纤增强聚丙烯,分别获得槽型一体框架和平板;

冲压所述槽型一体框架,获得框架;

冲压所述平板,获得网片;

将所述网片与所述框架固定,制成所述爬架网片。

进一步地,所述网片与所述框架固定采用超声波焊接方式进行。

进一步地,所述网片为矩形片,其上面设有多个第一通孔。

本发明实施例具有如下优点:

通过将框架和网片的材质均采用长玻纤增强聚丙烯,具有强度高,重量轻,密度为钢铁的1/7,抗变形能力强的特点,可回收性强,变形后可恢复,且可实现100%回收,不产生固废,另外,通过采用框架和网片熔接固定成一体结构,生产过程可实现送料、热熔、混合、铺料、模压成型、取产品全部自动化完成,实现智能制造、绿色环保工厂,产品实现100%回收,符合环保政策。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

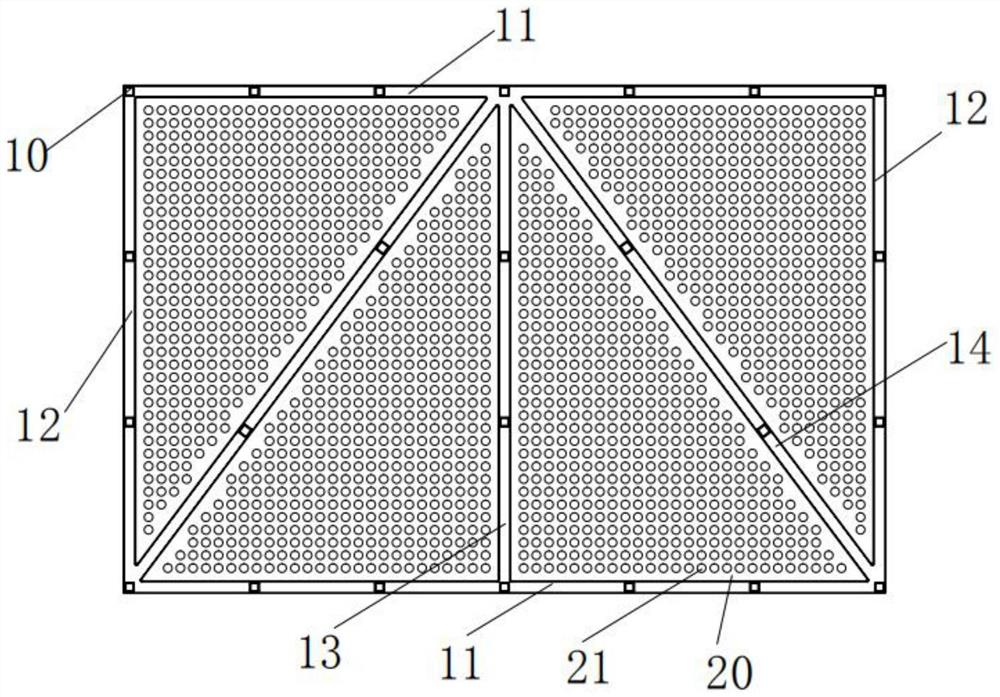

图1为根据一示范性实施例示出的一种爬架网片的结构示意图;

图2为根据一示范性实施例示出的一种框架的结构示意图;

图3为根据一示范性实施例示出的一种框架与网片连接的结构示意图;

图中:10、框架;11、第一支撑杆;12、第二支撑杆;13、第三支撑杆;14、第四支撑杆;15、孔位焊接柱子;20、网片;21、第一通孔;22、定位孔。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

根据本发明实施例的第一方面,提供了一种爬架网片,如图1所示,包括框架10和网片20,所述框架10包括互相垂直的第一支撑杆11和第二支撑杆12,所述第一支撑杆11和所述第二支撑杆12的数量均为两个,形成矩形结构;所述网片20呈矩形片,所述网片20固定连接于所述框架10的表面,所述框架10和所述网片20的材质均为长玻纤增强聚丙烯。

通过将框架10和网片20的材质均采用长玻纤增强聚丙烯,具有强度高,抗变形能力强的特点,可回收性强,另外,通过采用框架和网片固定的结构,生产过程相对简单,成本较低。

在一些可选实施例中,如图2所示,所述框架10还包括第三支撑杆13,所述第三支撑杆13连接两个所述第一支撑杆11的中部,其中第三支撑杆13与第二支撑杆12互相平行设置。通过设置第三支撑杆13,可有效地提高整个结构的稳定性和强度。

在一些可选实施例中,所述框架10还包括第四支撑杆14,所述第四支撑杆14的数量为两个,分别连接一个所述第一支撑杆11的中部和另一个所述第一支撑杆11长度方向的端部。第四支撑杆14对称地设置于第三支撑杆13的两侧,通过设置第四支撑杆14,可进一步地提高框架10的结构强度,使得框架10更加稳定。

在一些可选实施例中,如图3所示,所述框架10与所述网片20相对的一侧设有孔位焊接柱子15,所述网片20与所述孔位焊接柱子15相对应的位置上设有定位孔22,所述框架10与所述网片20通过所述孔位焊接柱子15与所述定位孔22连接,其中,孔位焊接柱子15可呈半圆柱形,凸出于网片20的表面,当然,孔位焊接柱子15也可以是圆柱形或者棱柱形等,定位孔22的形状和尺寸与孔位焊接柱子15的形状和尺寸相适配即可。所述孔位焊接柱子15与所述定位孔22连接方式为超声波焊接。

其中,孔位焊接柱子15穿过定位孔22,一方面可以起到定位的作用,另外,还可以通过超声波焊接的焊头通过作用于孔位焊接柱子15从而使得框架10与网片20之间的接触面实现焊接固定。

在一些可选实施例中,所述孔位焊接柱子15沿着所述第一支撑杆11、所述第二支撑杆12、所述第三支撑杆13和所述第四支撑杆14的长度方向均匀分布。

通过设置多个孔位焊接柱子15,可通过多个位置实现框架10与网片20之间的接触面焊接固定,从而增加框架10与网片20之间的连接强度。

在一些可选实施例中,所述网片20上设有多个第一通孔21,所述第一通孔21均匀分布于所述网片20上。通过设置第一通孔21,实现网片20的加工,其中,第一通孔21呈圆形孔。

网片20的尺寸与第一支撑杆11和第二支撑杆12形成的矩形框的尺寸相同,使得网片20能够与框架10更好的接触。

根据本发明实施例的第二方面,提供了一种爬架网片的生产方法,生产方法包括如下步骤:

模压长玻纤增强聚丙烯,分别获得槽型一体框架和平板;

冲压所述槽型一体框架,获得框架10;

冲压所述平板,获得网片20;

将所述网片20与所述框架10固定,制成所述爬架网片。

其中,槽型一体框架的形状与框架的整体形状相同,不同之处在于第一支撑杆11、第二支撑杆12和第三支撑杆13以及第四支撑杆14之间均存在模压板连接,采用冲压工艺将这些模压板去掉后即为框架10。

平板与网片20的厚度相同,通过在平板上进行冲孔,包括第一通孔和定位孔,二者可采用模具同时进行冲压,得到网片20。

其中,采用长纤维增强热塑复合材料在线模压成型工艺,热塑聚丙烯颗粒,加长玻纤增强,通过一阶单螺杆挤出机挤出熔融聚丙烯材料至双螺杆挤出机,把切断的长玻纤通过双螺杆进料口喂入双螺杆挤出机内,通过双螺杆把熔融聚丙烯和长玻纤进行混合,玻纤含量通过玻纤切断计量装置控制在30%,双螺杆挤出的增强熔融材料通过定量切断装置、保温输送、机器手取料至模具内,模压成型,在整个过程中,材料只有一次加热过程,显著降低了能耗,可实现在线回收,减少了半成品制造成本及物流成本。

另外,产品无需表面处理,可着色,直接采用聚丙烯颗粒的颜色即可,可减少工序,且具有阻燃耐老化的特性,可避免现有技术中钢铁材质的爬架网片还需要对产品表面进行处理,以增强美观性和耐腐蚀性的工序。

在一些可选实施例中,所述网片20与所述框架10固定采用超声波焊接方式进行。

焊接过程采用超声波机器人进行,焊头通过孔位焊接柱子15实现网片20与框架10的焊接,采用这种工艺生产出来的爬架网片不含金属材质,在产品作废后,可实现全部粉碎,回收再利用,节能环保,全部工艺集成度高,可实现全部自动化,智能工厂生产,具有较高的生产效率,且成本低,单生产线年产量可达到150000片以上。

对于冲压工艺过程中得到的废料,可全部回收作为原材料再次利用,节能环保。

通过将框架10和网片20的材质均采用长玻纤增强聚丙烯,具有强度高,重量轻,密度为钢铁的1/7,抗变形能力强的特点,可回收性强,变形后可恢复,且可实现100%回收,不产生固废,另外,通过采用框架10和网片20熔接固定成一体结构,生产过程可实现送料、热熔、混合、铺料、模压成型、取产品全部自动化完成,实现智能制造、绿色环保工厂,产品实现100%回收,符合环保政策。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种爬架网片及其生产方法

- 一种爬架外侧网片连接装置