动力刀座

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于刀座技术领域,尤其是涉及一种动力刀座。

背景技术

动力刀座指的是安装在动力刀塔上、可由伺服电机驱动的刀座。这种刀座一般应用在车铣复合机上,也有少数可应用在带动力刀塔的加工中心上。

传统的动力刀座通过驱动电机来驱动主轴转动,同时带动与主轴连接的刀具转动,因此主轴要转动设置在刀座内,主轴与刀座之间通常通过前后两个单列圆锥滚子轴承来连接,在安装两个单列圆锥滚子轴承时,当安装好其中一个单列圆锥滚子轴承后,另一个轴承的内圈在主轴上的安装位置和外圈在刀座上的安装位置需设置的非常准确,并且要多次安装调配,内圈和外圈才能配合上,给刀座的安装带来了较大的难度,且容易出现误差,影响动力刀座的工作性能。

发明内容

本发明的目的是要解决现有技术的不足之处,而提供一种可快速安装主轴、安装灵活度较高、工作精度高的动力刀座。

本发明的目的是通过下列技术方案解决的:

一种动力刀座,其特征在于:包括主箱体、主箱体一侧设有侧箱体;主箱体内设有主轴机构,侧箱体内设有与主轴机构传动连接的驱动轴机构;

所述主箱体内开设有两端开口的主轴安装孔,主轴安装孔前端设有第一轴承安装槽,第一轴承安装槽后侧设有第一锥齿轮安装槽,主轴安装孔后端设有第二轴承安装槽;所述主轴机构包括有穿设在主轴安装孔内的主轴,主轴前端穿过主轴安装孔并设有刀具夹头,主轴上从前至后依次套设有第一单列圆锥滚子轴承、第一锥齿轮、隔圈、第二单列圆锥滚子轴承;所述第一单列圆锥滚子轴承处于第一轴承安装槽内,所述第一锥齿轮处于第一锥齿轮安装槽内,所述第二单列圆锥滚子轴承处于第二轴承安装槽内,第二单列圆锥滚子轴承外圈前端与第二轴承安装槽底部之间具有间隙并设有波浪垫片,主轴尾端设有径向锁紧螺母;主轴安装孔前端设有与第一轴承安装槽配合的前门盖,主轴安装孔后端设有拉伸后门盖。

基于上述结构,在将主轴安装到主轴安装孔时,先在主轴上从前至后依次套设入前盖板、第一单列圆锥滚子轴承的内圈、第一锥齿轮、隔圈,在第一轴承安装槽内安入第一单列圆锥滚子轴承的外圈,再将主轴从主箱体前侧穿入主轴安装孔,直到第一单列圆锥滚子轴承的内圈卡入第一单列圆锥滚子轴承的外圈,随后从主轴安装孔后端将波浪垫片和第二单列圆锥滚子轴承的外圈放到第二轴承安装槽内,将第二单列圆锥滚子轴承的内圈套设在主轴上直到抵住隔圈,与此同时第二单列圆锥滚子轴承内圈也将卡入第二单列圆锥滚子轴承外圈,其外圈在波浪垫片的反作用力下降与其内圈完美配合,不需要反复调试,安装过程简单快速、安装精度高,随后即可快速进入下一步安装步骤,加快了生产安装工作节拍,提高生产效率。

优选的,本发明所述波浪垫片的高度为3±1mm;所述波浪垫片的厚度为0.5±0.1mm。

优选的,本发明所述主轴沿轴向呈五层台阶状,包括从前至后直径逐渐变小的第一圆柱体、第二圆柱体、第三圆柱体、第四圆柱体、第五圆柱体;所述前门盖套设在第二圆柱体上,第一单列圆锥滚子轴承套设在第三圆柱体上且第一单列圆锥滚子轴承的高度与第三圆柱体的高度相等,所述第一锥齿轮套设在第四圆柱体上,所述隔圈和第二单列圆锥滚子轴承套设在第五圆柱体上,隔圈前端与第一锥齿轮相接,隔圈后端与第二单列圆锥滚子轴承内圈前端相接,所述第五圆柱体尾端开设有外螺纹,所述径向锁紧螺母与第五圆柱体尾端螺纹连接,径向锁紧螺母前端与第二单列圆锥滚子轴承内圈后端相接,径向锁紧螺母将前门盖、第一单列圆锥滚子轴承内圈、第一锥齿轮、隔圈、第二单列圆锥滚子轴承内圈锁紧在主轴上。

优选的,本发明所述前门盖与第一圆柱体和第二圆柱体连接处设有油封。

优选的,本发明所述第一锥齿轮和第一单列圆锥滚子轴承之间设有垫片。

优选的,本发明所述主箱体侧壁开设有侧开口,侧开口上设有与其配合的盖板,所述盖板与侧开口连接处设有第一密封圈。

优选的,本发明所述侧箱体内开设有两端开口的驱动轴安装孔,驱动轴安装孔中心轴线与主轴安装孔中心轴线相垂直,驱动轴安装孔内设有驱动轴机构,驱动轴机构包括固定在驱动轴安装孔内的固定轴套,固定轴套内转动设置有驱动轴本体,驱动轴本体内端设有与第一锥齿轮传动连接的第二锥齿轮,驱动轴本体外端固定有轴帽。

优选的,本发明所述驱动轴安装孔外端内壁开设有内螺纹,固定轴套外壁开设有和内螺纹配合的外螺纹,所述固定轴套和驱动轴安装孔螺纹连接,固定轴套和驱动轴安装孔连接处设有第二密封圈,侧箱体外端设有将固定轴套固定在驱动轴安装孔内的定位块。

优选的,本发明所述固定轴套内端的内壁上开设有第三轴承安装槽,第三轴承安装槽内设有深沟球轴承,深沟球轴承外设有设有轴承锁紧螺帽;固定轴套外端的内壁上设有滚针轴承,滚针轴承两端设有将其固定的卡簧,所述驱动轴本体通过深沟球轴承和滚针轴承在固定轴套内转动。

优选的,本发明所述侧箱体侧壁设有水嘴。

和现有技术相比本发明具有以下特点和有益效果:

1、波浪垫片的设置使主轴可精确、快速地安装到主轴安装孔内,降低了主箱体的加工难度,提高了安装速度和精度。

2、径向锁紧螺母和台阶状主轴的配合,可将各个部件准确的固定在主轴上,提高了内部结构传动的精确度,提高了动力刀座的加工精度。

3、主箱体上拉伸后门盖和盖板的设置,便于主轴7安装过程中的观察和操作,提高了装配精度和速度。

附图说明

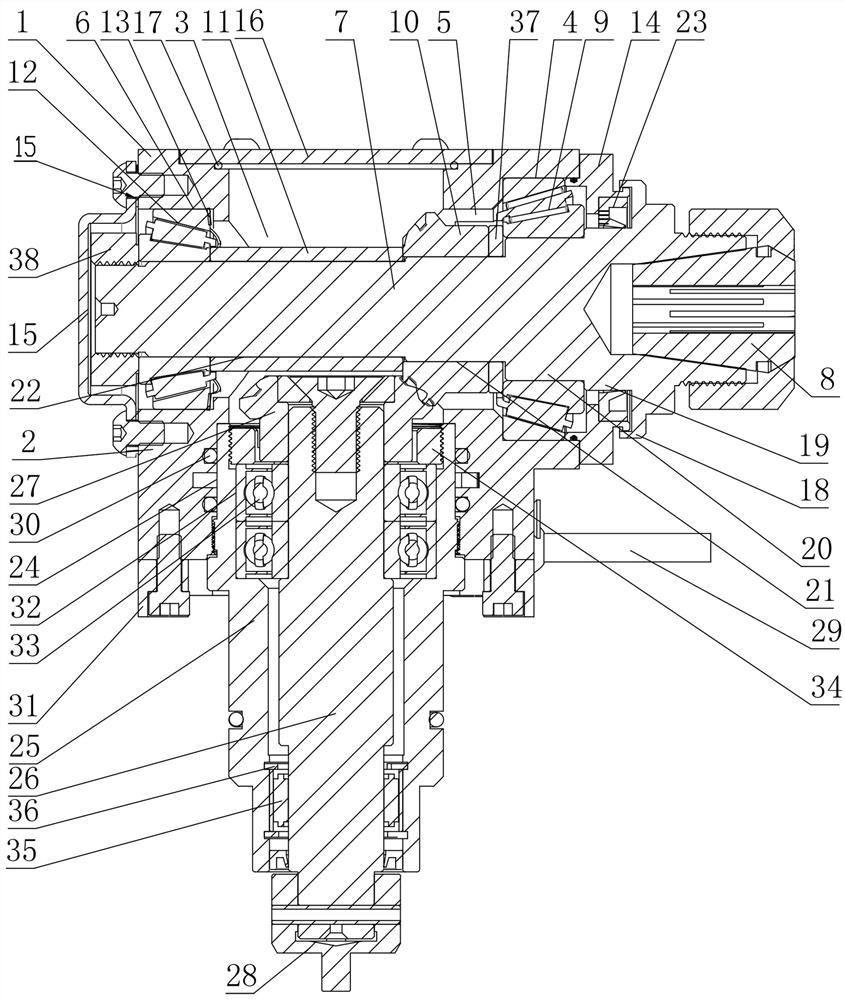

图1为本发明立体结构示意图。

图2为本发明剖视结构示意图。

图3为本发明波浪垫片立体结构示意图。

图4为本发明波浪垫片主视结构示意图。

图中:主箱体1、侧箱体2、主轴安装孔3、第一轴承安装槽4、第一锥齿轮安装槽5、第二轴承安装槽6、主轴7、刀具夹头8、第一单列圆锥滚子轴承9、第一锥齿轮10、隔圈11、第二单列圆锥滚子轴承12、波浪垫片13、前门盖14、拉伸后门盖15、盖板16、第一密封圈17、第一圆柱体18、第二圆柱体19、第三圆柱体20、第四圆柱体21、第五圆柱体22、油封23、驱动轴安装孔24、固定轴套25、驱动轴本体26、第二锥齿轮27、轴帽28、水嘴29、第二密封圈30、定位块31、第三轴承安装槽32、深沟球轴承33、轴承锁紧螺帽34、滚针轴承35、卡簧36、垫片37、径向锁紧螺母38。

具体实施方式

下面将结合附图对本发明做进一步详细说明。

如图1、图2所示,一种动力刀座,其特征在于:包括主箱体1、主箱体1一侧设有侧箱体2;主箱体1内设有主轴机构,侧箱体2内设有与主轴机构传动连接的驱动轴机构。

所述主箱体1内开设有两端开口的主轴安装孔3,主轴安装孔3前端设有第一轴承安装槽4,第一轴承安装槽4后侧设有第一锥齿轮安装槽5,主轴安装孔3后端设有第二轴承安装槽6。

所述主轴机构包括有穿设在主轴安装孔3内的主轴7,主轴7前端穿过主轴安装孔3并设有刀具夹头8,主轴7上从前至后依次套设有第一单列圆锥滚子轴承9、第一锥齿轮10、隔圈11、第二单列圆锥滚子轴承12。所述第一单列圆锥滚子轴承9处于第一轴承安装槽4内,所述第一锥齿轮10处于第一锥齿轮安装槽5内,所述第二单列圆锥滚子轴承12处于第二轴承安装槽6内,第二单列圆锥滚子轴承12外圈前端与第二轴承安装槽6底部之间具有间隙并设有波浪垫片13,如图3、图4所示的波浪垫片13的高度为3±1mm,波浪垫片13的厚度为0.5±0.1mm。主轴7尾端设有径向锁紧螺母38。波浪垫片13的设置使主轴7可精确、快速地安装到主轴安装孔3内,降低了主箱体1的加工难度1,提高了安装速度和精度。

主轴安装孔3前端设有与第一轴承安装槽4配合的前门盖14,主轴安装孔3后端设有拉伸后门盖15。所述主箱体侧壁开设有侧开口,侧开口上设有与其配合的盖板16,所述盖板16与侧开口连接处设有第一密封圈17。

所述主轴7沿轴向呈五层台阶状,包括从前至后直径逐渐变小的第一圆柱体18、第二圆柱体19、第三圆柱体20、第四圆柱体21、第五圆柱体22。所述前门盖14套设在第二圆柱体19上,前门盖14与第一圆柱体18和第二圆柱体19连接处设有油封23。第一单列圆锥滚子轴承9套设在第三圆柱体20上且第一单列圆锥滚子轴承9的高度与第三圆柱体20的高度相等。所述第一锥齿轮10套设在第四圆柱体21上,所述第一锥齿轮10和第一单列圆锥滚子轴承9之间设有垫片37。所述隔圈11和第二单列圆锥滚子轴承12套设在第五圆柱体22上,隔圈11前端与第一锥齿轮10相接,隔圈11后端与第二单列圆锥滚子轴承12内圈前端相接,所述第五圆柱体22尾端开设有外螺纹,所述径向锁紧螺母38与第五圆柱体22尾端螺纹连接,径向锁紧螺母38前端与第二单列圆锥滚子轴承12内圈后端相接,径向锁紧螺母38将前门盖、第一单列圆锥滚子轴承9内圈、第一锥齿轮10、隔圈11、第二单列圆锥滚子轴承12内圈锁紧在主轴7上。径向锁紧螺母38和台阶状主轴7的配合,可将各个部件准确的固定在主轴7上,提高了内部结构传动的精确度,提高了动力刀座的加工精度。

主轴7的安装过程为:先在主轴上7的第二圆柱体19上套上油封23和前门盖14,前门盖14将油封23抵在第一圆柱体18和第二圆柱体19夹角处,将第一单列圆锥滚子轴承9的内圈套设在第三圆柱体20上,将垫片37和第一锥齿轮10依次套入第四圆柱体21,将隔圈11套到第五圆柱体22上,在第一轴承安装槽4内安入第一单列圆锥滚子轴承9的外圈,再将主轴7从主箱体1前侧穿入主轴安装孔3,直到第一单列圆锥滚子轴承9的内圈卡入第一单列圆锥滚子轴承9的外圈,随后从主轴安装孔3后端将波浪垫片13和第二单列圆锥滚子轴承12的外圈依次放到第二轴承安装槽6内,将第二单列圆锥滚子轴承12的内圈套设在主轴7上直到抵住隔圈11,与此同时第二单列圆锥滚子轴承12内圈也将卡入第二单列圆锥滚子轴承12外圈,其外圈在波浪垫片13的反作用力下将与其内圈完美配合,不需要反复调试,安装过程简单快速、安装精度高,随后即可快速进入下一步安装步骤,加快了生产安装工作节拍,提高生产效率。随后将径向锁紧螺母38旋入第五圆柱体22尾端,即可将各个部件固定在主轴7上。

所述侧箱体2内开设有两端开口的驱动轴安装孔24,驱动轴安装孔24中心轴线与主轴安装孔3中心轴线相垂直,驱动轴安装孔24内设有驱动轴机构,驱动轴机构包括固定在驱动轴安装孔24内的固定轴套25,固定轴套25内转动设置有驱动轴本体26,驱动轴本体26内端设有与第一锥齿轮10传动连接的第二锥齿轮27,驱动轴本体26外端固定有轴帽28。侧箱体2侧壁设有水嘴29。

固定轴套25与驱动轴安装孔24的连接方式为:在驱动轴安装孔24外端内壁开设有内螺纹,固定轴套25外壁开设有和内螺纹配合的外螺纹,所述固定轴套25和驱动轴安装孔24螺纹连接,固定轴套25和驱动轴安装孔24连接处设有第二密封圈30,侧箱体2外端设有将固定轴套25固定在驱动轴安装孔24内的定位块31。

驱动轴本体26与固定轴套25的连接方式为:固定轴套25内端的内壁上开设有第三轴承安装槽32,第三轴承安装槽32内设有深沟球轴承33,深沟球轴承33外设有设有轴承锁紧螺帽34;固定轴套25外端的内壁上设有滚针轴承35,滚针轴承35两端设有将其固定的卡簧36,所述驱动轴本体26通过深沟球轴承33和滚针轴承35在固定轴套25内转动。

本刀座的工作过程为:驱动电机带动驱动轴本体26转动,驱动轴本体26通过深沟球轴承33和滚针轴承35的作用下可在固定轴套内25顺滑转动,同时带动设置在其内端的第二锥齿轮27转动,第二锥齿轮27和第一锥齿轮10啮合并带动第一锥齿轮10转动,第一锥齿轮10带动主轴7转动,主轴7带动设置在其外端的刀具夹头8转动。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。