一种装油鹤管、储油罐、装油系统及其应用

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及流体装卸技术领域,尤其是油品储运装车鹤管技术领域,特别涉及一种装油鹤管、储油罐、装油系统及其应用。

背景技术

在油田生产或者日常装油点装油过程中,均是通过装油鹤管进行装油的,由于每个站点的装油平台高度不一致,装油鹤管伸入罐口深度不够,达不到规定要求的沉没至罐口20厘米的深度,易引起油品飞溅造成火灾等不安全因素;另外在装油过程中,员工需要来回安装拆卸装油鹤管,每根装油鹤管都重达50 斤以上,劳动强度很大;且刚装完油的鹤管上沾的油污,既易沾到身上,也易滴落至地面,造成环境污染等。

发明内容

发明人发现,为解决这一问题,当前出现了诸如公开号为CN209456071U,发明创造名称为《鹤管密封机构和鹤管装置》技术,该技术可以轴向伸缩,与槽口锁紧,能实现密闭装油。但是,发明人在现场应用该产品时,发现其仍然存在着以下技术缺陷:首先,该装置在使用完毕之后,鹤管(管道)内部粘附原油或者成品油等,鹤管内的油污处理不净已发生危险;其次,该装置内的油污容易滴落,造成环境污染;第三,该装置在密封装油罐中使用时,操作人员无法贯穿油罐内的液位变化,易造成装油液位过高,超出罐车等容器的安装装油液位。

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种装油鹤管、储油罐、装油系统及其应用。

第一方面,本发明实施例提供一种装油鹤管,该装油鹤管可以包括:鹤管本体、盖板、活动内管、清油组件以及驱动组件;

所述鹤管本体呈筒状,所述鹤管本体的侧壁设置有用于外接油管的进油管口,底部设置有开口,所述盖板连接在所述鹤管本体的底部,用于盖合所述开口;

所述活动内管和所述清油组件位于所述鹤管本体的中空结构中,所述驱动组件安装在所述鹤管本体的外壁,所述驱动组件与所述活动内管连接;

所述清油组件的刮油部件嵌套安装在所述活动内管的上部,所述活动内管和所述刮油部件在所述驱动组件的驱动下,以实现所述活动内管在所述开口处伸缩和所述刮油部件在所述鹤管本体内滑动。

可选的,所述清油组件可以包括:刮油部件和第一阻油部件,所述刮油部件嵌套安装在所述活动内管的上部;所述第一阻油部件位于所述进油管口的下部,且安装在所述鹤管本体的内壁上,所述活动内管在所述驱动组件的驱动下,可移动地穿过所述第一阻油部件上的第一通孔,并延伸出所述开口。

可选的,所述清油组件还可以包括:第二阻油部件,所述第二阻油部件位于所述第一阻油部件下方,且安装在所述鹤管本体的内壁上,所述活动内管在所述驱动组件的驱动下,可移动地穿过所述第二阻油部件上的第二通孔,并延伸出所述开口;

所述第一阻油部件、第二阻油部件和所述鹤管本体的内壁形成润滑油腔室,所述鹤管本体上设置有与所述润滑油腔室连通的注油口。

可选的,所述刮油部件的内侧设置有内螺纹,所述活动内管的外侧设置有外螺纹,所述刮油部件和所述活动内管螺纹连接。

可选的,所述第一阻油部件和所述第二阻油部件的外侧设置有外螺纹,所述鹤管本体的内壁设置有所述外螺纹匹配的内螺纹,所述第一阻油部件和所述第二阻油部件分别与所述鹤管本体螺纹连接。

可选的,所述装油鹤管还可以包括:第一密封圈组件,所述第一密封圈组件包括多个密封圈;

所述第一阻油部件和/或所述第二阻油部件的内侧开设有环形凹槽,多个所述密封圈位于所述环形凹槽中。

可选的,所述装油鹤管还可以包括:第二密封圈组件;所述第二密封圈组件包括多个密封圈;

所述刮油部件的外侧开设有环形凹槽,多个所述密封圈位于所述环形凹槽中。

可选的,所述装油鹤管还可以包括:环形垫圈;

所述环形垫圈限位于所述刮油部件的下端面;

和/或,

所述环形垫圈限位于所述第一阻油部件的上端面。

可选的,所述装油鹤管还可以包括:连接在所述鹤管本体的外壁上的地线。

可选的,所述驱动组件可以包括:主滑轮、盘线轮和滑轮绳;

所述主滑轮安装在所述鹤管本体的顶端,所述盘线轮安装在所述鹤管本体的外壁上,所述滑轮绳抵接在所述主滑轮的外侧,一端连接在所述盘线轮上,另一端贯穿所述鹤管本体且与所述活动内管连接。

可选的,所述驱动组件还可以包括:辅滑轮,所述辅滑轮安装在所述鹤管本体的外壁上,位于所述主滑轮和所述盘线轮之间,所述滑轮绳抵接在所述辅滑轮的外侧。

可选的,所述装油鹤管还可以包括:用于检测液位的探头,在所述活动内管伸出时,所述探头可粘附在所述活动内管的外壁上。

第二方面,本发明实施例提供一种第一方面所述的装油鹤管在装油系统中的应用。

第三方面,本发明实施例提供一种储油罐,其特征在于,包括第一方面所述的装油鹤管;所述储油罐的出油油管与所述鹤管本体的进油管口连接。

第四方面,本发明实施例提供一种装油系统,其特征在于,其特征在于,储油罐、油罐车和如第一方面所述的装油鹤管;

所述储油罐的出油油管与所述鹤管本体的进油管口连接;

所述装油鹤管的活动内管延伸出所述开口,可限位于所述油罐车的灌口。

可选的,该系统还可以包括:主控机;所述主控机与所述装油鹤管的探头连接,用于接收所述探头探测到的液位,并发出相应的提示信息。

本发明实施例中提供的上述技术方案的有益效果至少包括:

本发明实施例中提供了一种装油鹤管、储油罐、装油系统及其应用,该装油鹤管可以包括:鹤管本体、盖板、活动内管、清油组件以及驱动组件;鹤管本体呈筒状,鹤管本体的侧壁设置有用于外接油管的进油管口,底部设置有开口,盖板连接在鹤管本体的底部,用于盖合开口;活动内管和清油组件位于鹤管本体的中空结构中,驱动组件安装在鹤管本体的外壁,驱动组件与活动内管连接;清油组件的刮油部件嵌套安装在活动内管的上部,活动内管和刮油部件在驱动组件的驱动下,以实现活动内管在开口处伸缩和刮油部件在鹤管本体内滑动。

本发明实施例中提供的上述加油鹤管结构简单、安装便捷,可自由伸缩活动内管的长度,有效地保证装油鹤管没入罐口的深度,提高了安全系数,避免了安全事故的发生。且上述加油鹤管彻底克服了过去装油点平台高度不一致,造成的油品飞溅引起事故的问题。进一步的,由于刮油部件的设计,避免了油污滴落的可能性,减少了环境污染。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

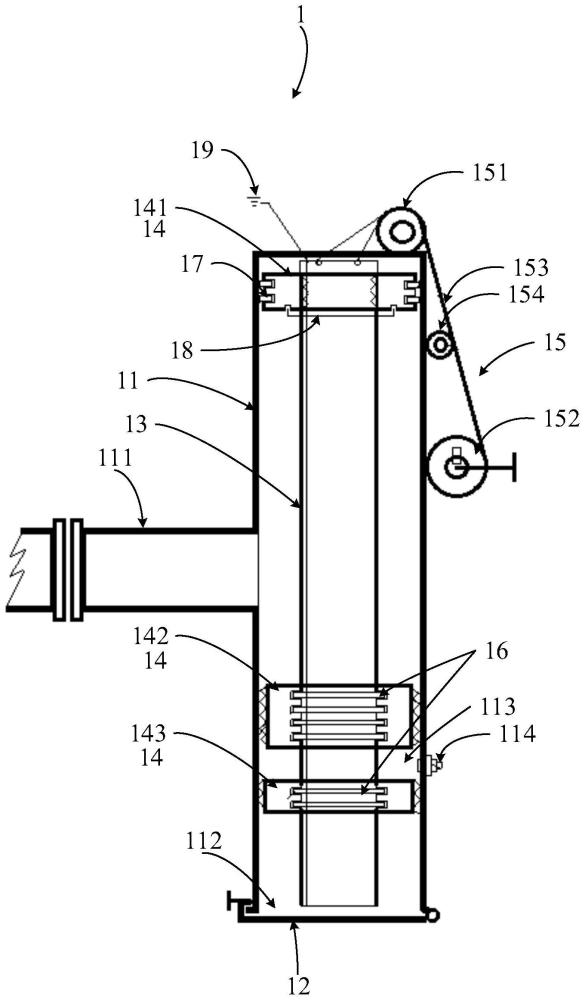

图1为本发明实施例中提供的装油鹤管的示意图;

图2为本发明实施例中提供的装油系统的示意图;

其中,1为装油鹤管;2为储油罐;3为油罐车;4为主控机;

11为鹤管本体;12为盖板;13为活动内管;14为清油组件;15为驱动组件;16为第一密封圈组件;17为第二密封圈组件;18为环形垫圈;19为地线;

111为进油管口;112为开口;113为润滑油腔;114为注油口;

141为刮油部件;142为第一阻油部件;143为第二阻油部件;

151为主滑轮;152为盘线轮;153为滑轮绳;154为辅滑轮。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“远”、“近”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明实施例中提供了一种装油鹤管,该装油鹤管是一种新型环保内刮式装油鹤管,由于在装油过程中装油鹤管要求没入罐口二十公分以上才能安装装油,该装油鹤管能够解决装油站点在罐车进行装卸原油时,每个站点的装油平台高度不一致的问题。且该装油鹤管避免引起油品飞溅导致的不安全因素和防止装油后鹤管壁上油滴落造成的环境污染等的问题。

参照图1所示,该装油鹤管1可以包括:鹤管本体11、盖板12、活动内管13、清油组件14以及驱动组件15;鹤管本体11呈筒状,鹤管本体11的侧壁设置有用于外接油管的进油管口111,底部设置有开口112,盖板12连接在鹤管本体11的底部,用于盖合开口112;活动内管13和清油组件14位于鹤管本体11的中空结构中,驱动组件15安装在鹤管本体11的外壁,驱动组件15 与活动内管13连接;清油组件14的刮油部件141嵌套安装在活动内管13的上部,活动内管13和刮油部件141在驱动组件15的驱动下,以实现活动内管 13在开口处伸缩和刮油部件141在鹤管本体11内滑动。

需要说明的是,本发明实施例中的上述鹤管本体呈中空的筒状,上部闭合底部开设有用于延伸出活动内管的开口,在侧壁上设置有与油管连接的进油管口。鹤管本体上设置的进油管口,可以焊接一个进油管,也可以开设一个连接口,本发明实施例对此并不作具体限定。本发明实施例中的上述活动内管也可以呈管状,该活动内管的上端管壁与驱动组件连接。本发明实施例中的上述装油鹤管的鹤管本体直径可以是φ140mm,长度可以是2.5m~3.0m,材质为镍铬合金;活动内管的直径可以为φ100mm,长度为2.3m~2.8m,材质为有色金属铝管,当然本发明实施例中对上述鹤管本体、活动内管的具体尺寸和材质不作限定。

进一步需要说明的是,本发明实施例中的上述图1为本发明中的加油鹤管的示意图,并非设计图和实际产品图,为了便于对本发明实施例中的加油鹤管进行描述,该示意图中指示的各个部件的结构并非实际结构,例如盖板为平板状,而本发明图1中只有线条示意出了盖板的结构以及位置、连接关系,本领域技术人员对本发明实施例中的上述加油鹤管可以根据权利要求书以及说明书中记载的内容进行任意设计,但是并不脱离本发明的发明构思。

本发明实施例中的上述装油鹤管,在不使用时,盖板盖合在鹤管本体底部的开口处,避免鹤管本体中残留的油滴落在环境中,防止环境污染。在使用时,使用驱动组件驱动活动内管延伸出鹤管本体底部的开口,油等流体通过进油管口进入,通过活动内管注入到油罐车中。在使用完毕之后,通过驱动组件收回上述活动内管,收回的过程中,刮油部件将残留在鹤管本体内壁的油刮净,然后盖合上盖板,避免了油到处滴落,保护了环境。

本发明实施例中提供的上述加油鹤管结构简单、安装便捷,可自由伸缩活动内管的长度,有效地保证装油鹤管没入罐口的深度,提高了安全系数,避免了安全事故的发生。且上述加油鹤管彻底克服了过去装油点平台高度不一致,造成的油品飞溅引起事故的问题。进一步的,由于刮油部件的设计,避免了油污滴落的可能性,减少了环境污染。

在一个可选的实施例中,参照图1所示,上述清油组件14可以包括:刮油部件141和第一阻油部件142,刮油部件141嵌套安装在活动内管13的上部;第一阻油部件142位于进油管口111的下部,且安装在鹤管本体11的内壁上,活动内管13在驱动组件15的驱动下,可移动地穿过第一阻油部件142上的第一通孔(图中未示出),并延伸出开口。

需要说明的是,本发明实施例中的上述刮油部件和第一阻油部件可以为圆饼状,其中心部分开设有通孔,例如在刮油部件的中部开孔,以便于与活动内管安装,在活动内管伸缩时,刮油部件也随活动内管上下移动,以实现将残留在鹤管本体内壁的油刮净的目的。上述第一阻油部件的中心设有通孔,由于其安装在鹤管本体的内壁上,活动内管在伸缩时可以移动地穿过第一阻油部件上的第一通孔,实现对活动内管表面残留的油渍刮净的目的,同时该第一阻油部件能够对上述活动内管在轴向上限位,起到刮油、扶正、密封等作用。

本发明实施例中的上述加油鹤管的第一阻油部件,能够将刮油部件从鹤管本体的内壁挂下的油渍,以及第一阻油部件从活动内管的外管壁刮下的油渍均格挡在第一阻油部件的上部,避免了管壁上的油渍四散滴落。

进一步的,本发明实施例中的上述第一阻油部件位于进油管口下部,在使用上述加油鹤管时,活动内管下端伸出鹤管本体,且活动内管的上部以及刮油部件被第一阻油部件限位,使其不能脱离该鹤管本体。优选的,活动内管的顶端与进油管口的高度差不低于10cm,以便于油液顺利从该加油鹤管通过。

在另一个可选的实施例中,参照图1所示,上述清油组件还可以包括:第二阻油部件143,第二阻油部件143位于第一阻油部件142下方,且安装在鹤管本体11的内壁上,活动内管13在驱动组件15的驱动下,可移动地穿过第二阻油部件143上的第二通孔(图中未示出),并延伸出开口;第一阻油部件 142、第二阻油部件143和鹤管本体11的内壁形成润滑油腔室113,鹤管本体 11上设置有与润滑油腔室113连通的注油口114。

本发明实施例中的上述第一阻油部件和第二阻油部件均是安装在上述鹤管本体的内壁上的,由于其位置是固定不变的,首先对上述活动内管在轴向上起到了支撑限位的作用。其次,第一阻油部件和第二阻油部件以及鹤管本体的内壁形成腔室,该腔室中可以盛放润滑油、润滑剂等,便于对上述活动内管的外壁进行润滑。即通过注油口进行加注润滑油,当活动内管上下移动时,可润滑管壁。

在另一个可选的实施例中,上述刮油部件、第一阻油部件和第二阻油部件可以是金属材质,也可以是非金属材质,若其为金属材质时,优选的在刮油部件与鹤管本体接触的部位设置有橡胶圈,以及在第一阻油部件和第二阻油部件与活动内管接触的部位设置橡胶圈。

在另一个可选的实施例中,参照图1所示,上述第一阻油部件142和第二阻油部件143的外侧设置有外螺纹,鹤管本体11的内壁设置有外螺纹匹配的内螺纹,第一阻油部件142和第二阻油部件143分别与鹤管本体11螺纹连接。

本发明实施例中的上述第一阻油部件和第二阻油部件分别与鹤管本体螺纹连接,该连接方式连接稳定,避免了第一阻油部件和第二阻油部件为活动内管伸缩的过程中晃动。

在另一个可选的实施例中,参照图1所示,上述刮油部件141的内侧设置有内螺纹,活动内管13的外侧设置有外螺纹,刮油部件141和活动内管13螺纹连接。同样的,本发明实施例中的上述刮油部件和活动内管通过螺纹连接,在活动内管伸缩时,以实现刮油部件一起上下移动,起到对活动内管轴向支撑以及刮油的作用。

在另一个可选的实施例中,参照图1所示,上述装油鹤管1还可以包括:第一密封圈组件16,第一密封圈组件16可以包括多个密封圈;第一阻油部件 142和/或第二阻油部件143的内侧开设有环形凹槽(图中未示出),多个密封圈位于环形凹槽中。

例如,可以参照图1所示,上述第一阻油部件中安装有四层O型密封圈,第二阻油部件中安装有二层O型密封圈,当活动内管伸缩时,第一阻油部件上的密封圈能够刮净活动内管外壁上的油污,而第二阻油部件中的密封圈能够有效防止润滑油腔室中的润滑油从第二阻油部件的第二通孔处流失。

本发明实施例中提供的上述第一密封圈组件,不仅仅能够刮净活动内管外壁上的油污,而且避免了润滑油腔室中的润滑油流失。进一步的,防止活动内管与第一阻油部件、第二阻油部件直接摩擦产生静电,避免了由于静电导致的灾害。

在另一个可选的实施例中,参照图1所示,上述装油鹤管1还可以包括:第二密封圈组件17;第二密封圈组件17包括多个密封圈;刮油部件141的外侧开设有环形凹槽(图中未示出),多个密封圈位于环形凹槽中。

本发明实施例中的上述第二密封圈组件,不仅仅能够刮净鹤管本体内壁上的油污,而且刮油部件与鹤管本体直接摩擦产生静电,避免了由于静电导致的灾害。

需要说明的是,本发明实施例中的上述第二密封圈组件中的密封圈的尺寸与上述第一密封圈组件中的密封圈的尺寸是不一致的,本领域技术人员应当不会对此产生歧义。

在另一个可选的实施例中,参照图1所示,上述装油鹤管1还可以包括:环形垫圈18;环形垫圈18限位于刮油部件141的下端面;和/或,环形垫圈18 限位于第一阻油部件142的上端面。

本发明实施例中的上述“限位于”的含义可以是固定安装,也可以是粘贴、可拆卸连接等,例如在刮油部件的下端面开设环形凹槽,环形垫圈限位于该环形凹槽中;还例如,在第一阻油部件的上端面开设环形凹槽,环形垫圈限位于该环形凹槽中。

本发明实施例中的上述活动内管在驱动组件的驱动下会伸缩,在其伸出鹤管本体时,由于大多鹤管、内管、阻油部件等导油管均为金属材质,发明人为了避免金属材质的活动内管与第一阻油部件碰撞而产生静电,因此上述环形垫圈能够有效缓冲碰撞,避免静电的产生。

在另一个可选的实施例中,参照图1所示,上述装油鹤管1还可以包括:连接在鹤管本体11的外壁上的地线19。

由于本实施例中的上述加油鹤管大多部件采用金属材质,且加油、导油过程中,需要将产生的静电及时导走,避免危险的发生,因此,本发明实施例中还包括连接在鹤管本体的外壁上的地线,该地线与鹤管本体的外壁的连接位置并不作具体限定。

在另一个可选的实施例中,参照图1所示,上述驱动组件15可以包括:主滑轮151、盘线轮152和滑轮绳153;主滑轮151安装在鹤管本体11的顶端,盘线轮152安装在鹤管本体11的外壁上,滑轮绳153抵接在主滑轮151的外侧,一端连接在盘线轮152上,另一端贯穿鹤管本体11且与活动内管13连接。

本发明实施例中提供的上述驱动组件的具体结构,能够驱动活动内管伸缩,具体的,当罐车就位后,打开底端盖板,提起盘线轮上的锁块,逆时针转动盘线轮手柄,滑轮绳(钢丝绳)伸长,使活动内管下降,当活动内管降落至第一阻油部件的顶部时,打开进油阀门开始装油;装油完毕后,顺时针转动盘线轮手柄,钢丝绳缩短,使活动内管上升至鹤管本体顶部,按下盘线轮的锁块,锁死盘线轮,盖上底端盖板。

具体的,盘线轮内安装有轴承、棘轮、锁块,可卡死盘线轮至锁块,防止活动内管滑落。

在另一个可选的实施例中,参照图1所示,上述驱动组件15还可以包括:辅滑轮154,辅滑轮154安装在鹤管本体11的外壁上,位于主滑轮151和盘线轮152之间,滑轮绳153抵接在辅滑轮154的外侧。本实施例中的上述辅滑轮能够对滑轮绳的设置进行限位和引导,同时抵接在滑轮绳上,起到了支撑作用。

本发明实施例中的上述地线、主滑轮、辅滑轮、盘线轮材质均为铜材质,能够将装油过程中产生静电及时疏导出去。

鹤管本体与进油管口焊接在一起,鹤管本体内部的活动内管由盘线轮带动上下滑动,当固定在活动内管上部的刮油部件落在第一阻油部件上时,可开始装油操作;当装油结束后,可手摇盘线轮拉动活动内管使移动到鹤管本体的顶端。

在另一个可选的实施例中,参照图1所示,上述装油鹤管还可以包括:用于检测液位的探头(图中未示出),在活动内管伸出时,探头可粘附在活动内管的外壁上。

由于现有的装油鹤管装置,其均是鹤管一端伸入到灌口中,在封闭装油的过程中,操作人员无法看到装油液位的变化,因此易造成油面液位过高。发明人通过将探头粘附在活动内管的外壁上,可以及时判断油罐车内油面液位的变化。

基于同一发明构思,本发明实施例中还提供了一种如权利要求上述装油鹤管在装油系统中的应用。

基于同一发明构思,本发明实施例中还提供了一种储油罐,该储油罐可以包括上述装油鹤管;储油罐的出油油管与鹤管本体的进油管口连接。

基于同一发明构思,本发明实施例中还提供了一种装油系统,参照图2所示该系统可以包括:储油罐2、油罐车3和上述装油鹤管1;

储油罐2的出油油管与鹤管本体的进油管口连接;

装油鹤管1的活动内管延伸出开口,可限位于油罐车3的灌口。

本发明实施例中的上述出油油管直接进油管口焊接在一起,无需人员来回拆装,减轻了员工劳动强度,提高了生产的效率。

在一个可选的实施例中,还参照图2所示,该系统还可以包括:主控机4;主控机4与装油鹤管1的探头连接,用于接收探头探测到的液位,并发出相应的提示信息。

本发明实施例中的上述加油鹤管的应用、储油罐和装油系统的相关说明以及有益效果,可以参照上述装油鹤管的相关内容,本发明实施例在此不再详细赘述。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。