采用硬质连接管的鹤管

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及鹤管的技术领域,具体而言,涉及采用硬质连接管的鹤管。

背景技术

鹤管是一种可以伸缩移动的管子,多用于石油、化工码头液体装卸的机械设备,可以用来输送管内介质如油、水等,又称流体装卸臂,其分为多种种类,相比老式软管具有高安全性、灵活性等优点。铁路、公路装卸油鹤管主要用于铁路油槽车和公路油罐汽车的装卸流体作业的专用设备。从装卸型式上可分为上方装卸和下方装卸。可输送介质有原油、汽油、柴油、润滑油等石油产品;也可输送浓硫酸、液化天然气、液化石油气、溶融硫磺、沥青、二硫化碳等化工产品。

现有技术中,鹤管一般采用架体通过进液管将油液输送至垂管中,架体带动垂管呈水平摆动以及驱动垂管前后移动,但是上述垂管在摆动以及移动的过程中容易导致进液管在输送油液至垂管时出现脱离或者不稳定,导致油液在输送的过程中出现泄露或堵塞的情况。

发明内容

本发明的目的在于提供采用硬质连接管的鹤管,旨在解决现有技术中,鹤管存在输送油液不稳定的问题。

本发明是这样实现的,采用硬质连接管的鹤管,包括架体以及连接在架体上且纵向转动布置的进液管,所述进液管的顶部封闭布置,所述进液管的底部形成有供外部的油液进入的进液口;所述进液管上连接有长度可伸缩的硬质连接管,所述硬质连接管与进液口连通;

所述进液管上设有水平布置且随进液管同步转动的横梁,所述横梁上连接有沿着横梁水平移动的移动架;所述移动架的上部具有上部段,所述上部段中形成有中空区域,所述横梁穿过中空区域,且与上部段活动连接;

所述移动架的下部具有纵向布置的下部段,所述下部段中设有纵向伸缩的垂管,所述垂管的下端延伸至移动架的下方,形成插入在罐车的注液口中的灌注段,所述灌注段的底部设有出液口;所述垂管的上端与硬质连接管连接,且与硬质连接管连通;

所述横梁上设有驱动电机,所述驱动电机通过驱动上部段移动,以使所述移动架沿着横梁移动;经由所述进液口进入的油液,依序通过所述进液管、硬质连接管以及垂管,由所述垂管的出液口排出;

所述架体上设有纵向布置的安装臂,所述进液管通过转动结构安装在安装臂上;所述进液管与安装臂间隔布置,所述进液管与安装臂之间形成有转动间隔,所述安装臂具有与进液管正对布置的安装段;

所述安装段上套设有弹性层,所述弹性层沿着安装段的轴向延伸布置,且所述弹性层朝向进液管布置;所述弹性层的外表面背离进液管凹陷,形成有沿着安装臂轴向延伸的转动槽条,所述进液管的侧边嵌入在转动槽条中,且抵压着转动槽条的内侧壁,所述弹性层处于抵压变形状态。

进一步的,所述安装段具有朝向转动间隔布置的内侧面以及背离转动间隔布置的外侧面;所述弹性层设置在安装段的内侧面上,所述弹性层的两端分别延伸至安装段的外侧面,所述弹性层的两端之间间隔布置,形成有端部间隔。

进一步的,所述弹性层的端部固定连接在安装段的外侧面上,所述弹性层的中部抵接在安装段的内侧面上,且与所述安装段的内侧面活动抵接。

进一步的,所述安装段的内侧面朝向转动间隔凸出,形成有多个弧形条,多个所述弧形条沿着安装段的轴向间隔布置,所述弧形条沿着安装段的周向环绕布置;

所述弹性层的内表面朝向转动间隔凹陷,形成有多个弧形槽,多个所述弧形槽沿着安装段的轴向间隔布置,所述弧形槽沿着安装段的周向环绕布置;

所述弧形条活动嵌入在弧形槽中,当所述弹性层受挤压弹性变形时,所述弧形条与弧形槽之间相对错位移动,所述弹性层沿着弧形条的延伸方向弹性变形。

进一步的,所述转动槽条贯穿弹性层的外表面,形成有槽条开口,所述槽条开口的两侧形成有硬质的侧边条,所述侧边条沿着转动槽条的长度方向延伸布置;所述侧边条与弹性层的外表面平齐布置,两个所述侧边条相向夹持抵接在进油管的外表面。

进一步的,所述转动结构包括固定连接在安装段上的两个固定座,所述固定座背离安装段延伸,形成有位于安装段外侧的安装环,所述安装环水平布置,两个所述安装环呈上下间隔布置;

所述进油管位于两个安装环之间,所述进液管的端部活动嵌入在安装环中,且与所述安装环转动连接。

进一步的,所述上部段的顶部具有位于横梁上方的顶部板,所述上部段的底部具有位于横梁下方的底部板,所述上部段的两侧分别设有侧向条,所述侧向条分别位于横梁的两侧;所述侧向条的上端与顶部板对接,所述侧向条的下端与底部板对接,所述顶部板、侧向条以及底部板包围形成所述中空区域;

所述横梁的顶部设有顶部轨槽,所述顶部轨槽沿着横梁的长度方向延伸布置,所述顶部板的底部朝向延伸有顶部轨条,所述顶部轨条活动嵌入在顶部轨槽中;

所述顶部轨条的底部覆盖有顶部弹性条,所述顶部弹性条自上而下抵压在顶部轨槽的底部,所述顶部弹性条处于被抵压变形状态,所述顶部弹性条的两侧分别抵接着顶部轨槽的内侧壁。

进一步的,所述横梁的两侧分别设有侧向轨槽,所述侧向轨槽的内侧壁呈弧面状,所述侧向轨槽沿着横梁的长度方向延伸布置;所述侧向条的内侧设有弹性材质制成且滚动布置的滚动珠;

所述滚动珠的内侧活动嵌入在侧向轨槽中,所述滚动珠的外侧活动嵌入在侧向条中;当所述移动架沿着横梁水平移动时,所述滚动珠随着移动架在横梁与侧向条之间同步滚动移动。

进一步的,所述垂管的内部呈中空布置,形成有排出油液的出液腔,所述出液腔分别与硬质连接管以及出液口连通;所述出液口的外周朝上延伸有环形壁,所述环形壁沿着出液管的周向环绕布置;

所述环形壁的底部与垂管的底部连接为一体,形成封闭环;所述环形壁的上端延伸至出液腔的内部,所述环形壁与出液管之间间隔布置,形成有储液环腔,所述储液环腔的顶部形成有连通储液环腔的环腔开口;所述储液环腔的中部设有弹性反冲的膜层,所述膜层沿着储液环腔的中部周向环绕布置;

当所述油液往出液腔排完后,所述膜层受到油液最后的冲击后将储液环腔中的油液反弹冲出,所述出液腔的内侧壁上的残余油液沿着出液腔的内侧壁朝下流动后,所述残余油液通过环腔开口进入储液环腔中。

进一步的,所述灌注段的上部设有锥台状的封堵块,所述封堵块包裹在灌注段的外周,且沿着所述灌注段的外周环绕布置;沿着所述封堵块自上而下的方向,所述封堵块的直径逐渐缩小;

所述封堵块的外周形成有朝下布置的上台阶环,所述封堵块的外周设有弹性的下环形罩,所述上台阶环以及下环形罩分别沿着封堵块的外周环绕布置,所述下环形罩位于上台阶环的下方;

所述下环形罩的内端对接在封堵块的外周上,所述下环形罩的外端朝上弯曲布置,且与所述封堵块的外周之间形成环形间隔,所述环形间隔中设有弹性的填充层,所述填充层分别与下环形罩以及封堵块的外周连接;

所述罐车具有储油罐,所述注液口形成在储油罐上,当所述灌注段插入罐车的注液口中后,所述上台阶环位于储油罐的外部,且自上而下抵压着储油罐的外侧壁,所述下环形罩置于储油罐的内部,所述下环形罩的外端自下而上抵接着储油罐的内侧壁,所述上台阶环与下环形罩上下夹持着储油罐,将所述注液口封闭。

与现有技术相比

附图说明

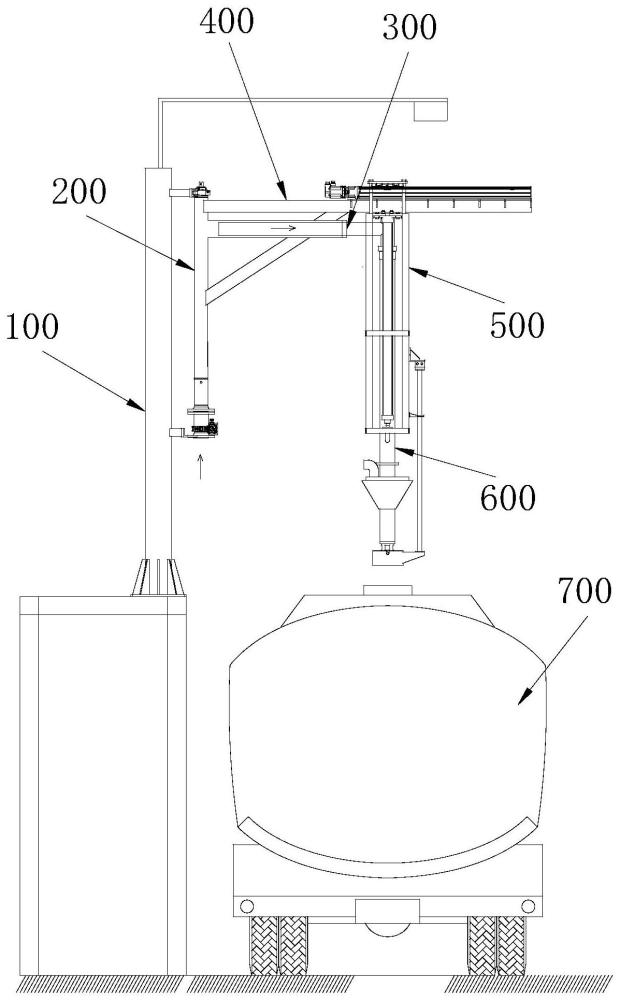

图1是本发明提供的采用硬质连接管的鹤管的结构示意图一;

图2是本发明提供的采用硬质连接管的鹤管的结构示意图二;

图3是本发明提供的安装段和进液管以及弹性层的俯视结构示意图;

图4是本发明提供的上部段和横梁的侧视剖切结构示意图;

图5是本发明提供的灌注段的正视结构示意图;

图6是本发明提供的灌注段的俯视剖切结构示意图。

图中:架体100、进液管200、硬质连接管300、横梁400、移动架500、垂管600、储油罐700、安装臂101、转动结构102、安装段103、弹性层104、端部间隔105、弧形条106、弧形槽107、侧边条108、安装环109、进液口201、驱动电机401、顶部轨槽402、侧向轨槽403、滚动珠404、上部段501、下部段502、顶部板503、底部板504、侧向条505、顶部轨条506、顶部弹性条507、灌注段601、出液口602、出液腔603、环形壁604、储液环腔605、膜层606、封堵块607、上台阶环608、下环形罩609、填充层610。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

参照图1-6所示,为本发明提供的较佳实施例。

采用硬质连接管的鹤管,包括架体100以及连接在架体100上且纵向转动布置的进液管200,进液管200的顶部封闭布置,进液管200的底部形成有供外部的油液进入的进液口201;进液管200上连接有长度可伸缩的硬质连接管300,硬质连接管300与进液口201连通;

进液管200上设有水平布置且随进液管200同步转动的横梁400,横梁400上连接有沿着横梁400水平移动的移动架500;移动架500的上部具有上部段501,上部段501中形成有中空区域,横梁400穿过中空区域,且与上部段501活动连接;

移动架500的下部具有纵向布置的下部段502,下部段502中设有纵向伸缩的垂管600,垂管600的下端延伸至移动架500的下方,形成插入在罐车的注液口中的灌注段601,灌注段601的底部设有出液口602;垂管600的上端与硬质连接管300连接,且与硬质连接管300连通;

横梁400上设有驱动电机401,驱动电机401通过驱动上部段501移动,以使移动架500沿着横梁400移动;经由进液口201进入的油液,依序通过进液管200、硬质连接管300以及垂管600,由垂管600的出液口602排出;

架体100上设有纵向布置的安装臂101,进液管200通过转动结构102安装在安装臂101上;进液管200与安装臂101间隔布置,进液管200与安装臂101之间形成有转动间隔,安装臂101具有与进液管200正对布置的安装段103;

安装段103上套设有弹性层104,弹性层104沿着安装段103的轴向延伸布置,且弹性层104朝向进液管200布置;弹性层104的外表面背离进液管200凹陷,形成有沿着安装臂101轴向延伸的转动槽条,进液管200的侧边嵌入在转动槽条中,且抵压着转动槽条的内侧壁,弹性层104处于抵压变形状态。

上述提供的采用硬质连接管的鹤管,架体100通过硬质连接管300将进液管200与垂管600连通,利用硬质连接管300的长度可伸缩解决了进液管200在输送油液至垂管600时出现脱离或者不稳定的问题,架体100通过弹性层104提高了安装段103和进液管200之间在转动过程中的稳定,解决了鹤管存在输送油液不稳定的问题。

安装臂101通过转动结构102提高进液管200在转动过程中的过渡稳定转动,且弹性层104利用转动槽条增加与进液管200之间的接触面积,来增加弹性层104对进液管200表面的摩擦阻力,使得进液管200在转动的过程中更加稳定。

安装段103具有朝向转动间隔布置的内侧面以及背离转动间隔布置的外侧面;弹性层104设置在安装段103的内侧面上,弹性层104的两端分别延伸至安装段103的外侧面,弹性层104的两端之间间隔布置,形成有端部间隔105;这样,弹性层104在受到进液管200与安装段103之间的转动摩擦时,弹性层104可以通过端部间隔105进行延伸变形,避免导致进液管200受到的阻力过大而不能正常转动。

弹性层104的端部固定连接在安装段103的外侧面上,弹性层104的中部抵接在安装段103的内侧面上,且与安装段103的内侧面活动抵接;这样,弹性层104可以通过弹性层104的端部固定在安装段103上,防止弹性层104随意移动,且可以通过弹性层104的中部灵活变形。

本实施例中,安装段103的内侧面朝向转动间隔凸出,形成有多个弧形条106,多个弧形条106沿着安装段103的轴向间隔布置,弧形条106沿着安装段103的周向环绕布置;

弹性层104的内表面朝向转动间隔凹陷,形成有多个弧形槽107,多个弧形槽107沿着安装段103的轴向间隔布置,弧形槽107沿着安装段103的周向环绕布置;

弧形条106活动嵌入在弧形槽107中,当弹性层104受挤压弹性变形时,弧形条106与弧形槽107之间相对错位移动,弹性层104沿着弧形条106的延伸方向弹性变形。

安装段103通过多个弧形条106对弹性层104受挤压弹性变形时,提供定向延伸变形的方向,避免弹性层104出现上下移动变形,导致进液管200出现上下移动的情况出现。

转动槽条贯穿弹性层104的外表面,形成有槽条开口,槽条开口的两侧形成有硬质的侧边条108,侧边条108沿着转动槽条的长度方向延伸布置;侧边条108与弹性层104的外表面平齐布置,两个侧边条108相向夹持抵接在进油管的外表面;这样,转动槽条通过槽条开口供进液管200嵌合,增加转动槽条与进液管200之间的接触面积,并利用侧边条108增加转动槽条在受到进液管200的挤压时,转动槽条将挤压力传至弹性层104与安装段103上。

转动结构102包括固定连接在安装段103上的两个固定座,固定座背离安装段103延伸,形成有位于安装段103外侧的安装环109,安装环109水平布置,两个安装环109呈上下间隔布置;

进油管位于两个安装环109之间,进液管200的端部活动嵌入在安装环109中,且与安装环109转动连接;这样,安装段103通过两个固定座上的安装环109对进液管200进行夹持,使得进液管200与安装段103之间具有转动间隔,利用安装环109可以让进液管200在转动时的摩擦阻力减小。

本实施例中,上部段501的顶部具有位于横梁400上方的顶部板503,上部段501的底部具有位于横梁400下方的底部板504,上部段501的两侧分别设有侧向条505,侧向条505分别位于横梁400的两侧;侧向条505的上端与顶部板503对接,侧向条505的下端与底部板504对接,顶部板503、侧向条505以及底部板504包围形成中空区域;

横梁400的顶部设有顶部轨槽402,顶部轨槽402沿着横梁400的长度方向延伸布置,顶部板503的底部朝向延伸有顶部轨条506,顶部轨条506活动嵌入在顶部轨槽402中;

顶部轨条506的底部覆盖有顶部弹性条507,顶部弹性条507自上而下抵压在顶部轨槽402的底部,顶部弹性条507处于被抵压变形状态,顶部弹性条507的两侧分别抵接着顶部轨槽402的内侧壁。

横梁400通过顶部轨槽402让移动架500能够在横梁400上移动,上部段501通过顶部板503上的顶部轨条506活动嵌入在顶部轨槽402中,增加移动架500整体在移动过程中的稳定性,顶部轨条506利用顶部弹性条507增加顶部轨槽402与顶部轨条506之间的摩擦阻力,进而增加移动架500在横梁400上移动时的稳定性。

本实施例中,横梁400的两侧分别设有侧向轨槽403,侧向轨槽403的内侧壁呈弧面状,侧向轨槽403沿着横梁400的长度方向延伸布置;侧向条505的内侧设有弹性材质制成且滚动布置的滚动珠404;

滚动珠404的内侧活动嵌入在侧向轨槽403中,滚动珠404的外侧活动嵌入在侧向条505中;当移动架500沿着横梁400水平移动时,滚动珠404随着移动架500在横梁400与侧向条505之间同步滚动移动。

移动架500通过侧向条505上的滚动珠404活动嵌入在侧向轨槽403中,使得侧向条505与横梁400之间具有定向导轨的作用,来增加移动架500在移动过程中的稳定性,避免移动架500在移动的过程中容易出现晃动的情况。

本实施例中,垂管600的内部呈中空布置,形成有排出油液的出液腔603,出液腔603分别与硬质连接管300以及出液口602连通;出液口602的外周朝上延伸有环形壁604,环形壁604沿着出液管的周向环绕布置;

环形壁604的底部与垂管600的底部连接为一体,形成封闭环;环形壁604的上端延伸至出液腔603的内部,环形壁604与出液管之间间隔布置,形成有储液环腔605,储液环腔605的顶部形成有连通储液环腔605的环腔开口;储液环腔605的中部设有弹性反冲的膜层606,膜层606沿着储液环腔605的中部周向环绕布置;

当油液往出液腔603排完后,膜层606受到油液最后的冲击后将储液环腔605中的油液反弹冲出,出液腔603的内侧壁上的残余油液沿着出液腔603的内侧壁朝下流动后,残余油液通过环腔开口进入储液环腔605中。

通过膜层606将油液往出液腔603排完后,油液最后的冲击力将储液环腔605中的膜层606压至储液环腔605的底部中,让膜层606具有一股反弹性,通过反弹性将储液环腔605中的油液弹出出液口602,再利用出液腔603的内侧壁上的残余油液沿着出液腔603的内侧壁朝下流动后,残余油液通过环腔开口进入储液环腔605中收集。

本实施例中,灌注段601的上部设有锥台状的封堵块607,封堵块607包裹在灌注段601的外周,且沿着灌注段601的外周环绕布置;沿着封堵块607自上而下的方向,封堵块607的直径逐渐缩小;

封堵块607的外周形成有朝下布置的上台阶环608,封堵块607的外周设有弹性的下环形罩609,上台阶环608以及下环形罩609分别沿着封堵块607的外周环绕布置,下环形罩609位于上台阶环608的下方;

下环形罩609的内端对接在封堵块607的外周上,下环形罩609的外端朝上弯曲布置,且与封堵块607的外周之间形成环形间隔,环形间隔中设有弹性的填充层610,填充层610分别与下环形罩609以及封堵块607的外周连接;

罐车具有储油罐700,注液口形成在储油罐700上,当灌注段601插入罐车的注液口中后,上台阶环608位于储油罐700的外部,且自上而下抵压着储油罐700的外侧壁,下环形罩609置于储油罐700的内部,下环形罩609的外端自下而上抵接着储油罐700的内侧壁,上台阶环608与下环形罩609上下夹持着储油罐700,将注液口封闭。

灌注段601通过封堵块607增加了灌注段601与储油罐700上注液口的密封输送效率,封堵块607利用上台阶环608增加了与下环形罩609上下夹持着储油罐700,将注液口封闭,让下环形罩609可以在深入到注液口中,并下环形罩609的外端自下而上抵接着储油罐700的内侧壁,增加了对注液口的封闭效果;而利用填充层610来增加下环形罩609以及封堵块607之间的弹性关系以及连接稳定。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。