一种异质材料填充倒模结合回流制作三维微结构体的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于微加工技术领域,具体涉及一种异质材料填充倒模结合回流制作三维微结构体的方法。

背景技术

近年来,随着微加工技术的发展,研究者们提出了各类微结构的成型方法,主要包括光刻技术(photolithography)、激光加工技术(laser micromachining)、热压印技术(hot embossing)、注塑技术(injection molding)、3D打印技术和数控雕刻技术等,这些加工技术虽然能够制作出精度较高的微细结构,但是在微结构制作的灵活性方面普遍存在较大的局限,一般只能加工具有规整形状的微结构,即微结构具有整齐清晰的边角,其3D表面通常为长方体形或多面体形,随着微加工技术应用的进一步拓展,制作具有复杂三维曲面特征的微结构或微器件显得越来越重要。为了实现具有曲面特征微结构的制作,近年来人们发展了两种主要技术:一种是灰阶光掩膜技术,该技术利用具有灰度梯度分布的光掩膜版进行曝光,使得光刻胶因感受不同强度紫外光作用而呈现不同程度交联或溶解,从而制作得到具有曲面特征的微结构;另一种为光刻胶回流技术,该技术利用有些正性光刻胶在烘烤温度高于玻璃化温度时的流动性增加,使光刻显影形成的具有整齐边角的微结构通过回流方式形成具有圆滑曲面的微结构。最近研究人员将常规光刻胶回流技术进一步拓展,通过制作多层正性光刻胶微结构,结合光刻胶回流技术,制作了具有复杂三维曲面结构的人工复眼器件。

但是,上述两种技术在实际应用中具有较大的局限性,灰阶光掩膜技术需要昂贵、高分辨率的灰阶光掩膜,该类掩膜加工复杂、成本较高;而光刻胶回流技术中采用的通常是正性光刻胶,其旋涂厚度往往较小(单次旋涂厚度<50μm),限制了可制得的微结构高度,且正性光刻胶材料本身往往易受酸碱或有机试剂侵蚀,应用范围有限。特别是制作高复杂度3D微结构方面,比如高曲度3D微结构(如球形微结构)、曲面-非曲面复合3D微结构、复杂曲面微结构等,这些技术均无能为力。因此,迫切需要发展新的工艺方法,制作具有复杂三维微结构的新型器件,如集成球形微腔阵列的细胞培养芯片、球形微透镜、仿生复眼系统等,以适应微纳生物分析技术、微纳光学技术的发展需求。

发明内容

针对上述现有技术,本发明提供一种异质材料填充倒模结合回流制作三维微结构体的方法,以克服传统微细加工技术无法制作集成曲面特征复杂三维微结构的局限。

为了达到上述目的,本发明所采用的技术方案是:提供一种异质材料填充倒模结合回流制作三维微结构体的方法,包括以下步骤:

(1)制备PDMS阴模;

(2)将两种或两种以上的流动相材料分步浇注填充至PDMS阴模中,再进行固化处理,然后脱模,制得包含两种或两种以上材料的异质阳模结构;

(3)加热所得异质阳模结构和/或将其暴露于蒸汽环境中,回流该异质阳模结构中的一种或几种材料,调节每种材料的形变程度,即得;所述蒸汽环境中的蒸汽由可溶解该异质阳模结构中的一种或几种材料的溶剂挥发形成。

对异质阳模结构加热或者将其暴露于可溶解其中一种材料的溶剂蒸汽环境中,并控制加热温度和时间或者控制溶剂蒸汽饱和气压和暴露时间,使得其中一种或几种结构材料发生回流,从而使得由这些材料组成的局部微结构因表面张力作用形成曲面形状,由于不同材料具有不同的玻璃化温度或者同一溶剂对不同材料具有不同的溶解度,通过控制异质阳模结构加热温度和时间或者控制其暴露于溶剂蒸汽的饱和气压和时间,调节每种材料的形变程度,由此制得传统微细加工技术无法制备的具有复杂三维形状的微结构体。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,步骤(1)中PDMS阴模结构由以下方法制得:采用光刻技术、激光加工技术、3D打印技术或数控雕刻技术制作母模,然后浇注、倒模,即得。

进一步,步骤(2)中浇注填充前,PDMS阴模在5~15kPa真空环境中脱气处理至少20分钟。

进一步,步骤(2)中流动相材料为光刻胶溶液以及聚苯乙烯溶液和/或双组份环氧胶,其运动粘度小于300St。

进一步,步骤(2)中两种或两种以上流动相材料间的玻璃化温度差大于10℃。

进一步,步骤(2)中固化为加热交联固化、室温交联固化、光辐射交联固化或加热挥发-冷却固化。

进一步,步骤(3)中加热温度不低于25℃。

进一步,步骤(3)中蒸汽环境为溶剂的饱和气压环境。

进一步,步骤(2)中材料回流重复若干次。

本发明的有益效果是:通过灵活调控模具尺寸、材料特性和加工参数可制作具有高曲度的3D微结构(如球形微结构)、曲面-非曲面复合3D微结构以及多曲率复杂曲面微结构,有助于实现新型微流控器件和微纳光学器件的开发,适应不同的应用需求,有望促进微流控技术和微纳光学技术的发展。

附图说明

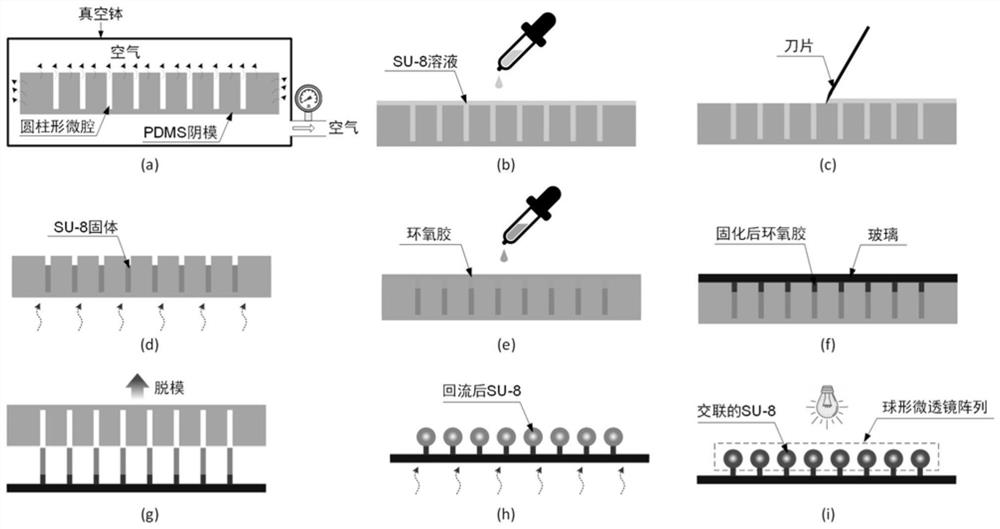

图1为基于本方法制备球形微透镜结构的流程示意图;

图2为基于本方法制备的球形微镜结构显微照片;

图3为基于本方法制备漏斗形微通孔阵列芯片的流程示意图;

图4为基于本方法制备仿生复眼结构的流程示意图。

具体实施方式

下面结合实施例对本发明的具体实施方式做详细的说明。

实施例1

利用SU-8和环氧胶两种异质材料填充、回流制作球形微透镜结构(如图1所示),具体步骤是:

(1)母模制备:首先通过光刻工艺制作母模,具体流程为:在干净的4英寸硅片上旋涂SU-8 3050负性光刻胶(500rpm,12s;1000rpm,40s),静置2-3h;经过前烘(95℃,30min),曝光(3min 0s),后烘(93.5℃,5min),自然冷却后显影(PGEMA,8min),硬烘(170℃,30min),待硅片冷却,则完成具有圆柱形结构的母模制作。

(2)PDMS阴模制备:通过PDMS浇注倒模制作阴模结构,具体流程为:将PDMS预聚体与固化剂按质量比10:1混合,搅匀,置于真空容器中抽真空除泡(1h),取出除泡后的PDMS浇注于母模上,静置15min后,移至热板上加热固化(80℃,2h),待冷却后,将固化的PDMS从模具上剥离,并用解剖刀切割除去多余的PDMS,制得具有圆柱形微腔的PDMS阴模结构。

(3)异质材料填充倒模:通过两步浇注填充制作异质阳模结构,具体流程为:首先将步骤(2)制备的PDMS阴模在10kPa真空中脱气处理2h(图1a),然后在避光条件下将环戊酮稀释的SU-8光刻胶(溶质含量70%)浇注于PDMS阴模上(图1b),静置30min后,用刀片刮除PDMS阴模表面多余的SU-8光刻胶(图1c),并将已填充SU-8光刻胶的PDMS阴模转移至热板上,95℃热烘12h,由于溶剂挥发,微腔中填充的SU-8光刻胶体积收缩,并沉积于微腔下部(图1d);待冷却后,在PDMS阴模表面浇注混合好的双组份环氧胶(图1e),并盖上载玻片,静置30min后,转移至热板,95℃热烘1h,进一步促进环氧胶的交联固化(图1f);待冷却后,剥离PDMS阴模(图1g),制得由SU-8和环氧胶两种材料组成的异质阳模结构。

(4)异质阳模结构回流:通过热回流SU-8形成球形微透镜结构,具体流程为:将步骤(3)制作的异质阳模结构放置于烘箱中,70℃热烘10min(注:未交联SU-8光刻胶的玻璃化温度为55℃),由于加热导致未交联的SU-8光刻胶粘滞度大大降低,增加其流动性,基于能量最小原理,在表面张力作用下流动的SU-8光刻胶形成球形,而作为基座结构的环氧胶保持原形(图1h);冷却至室温(<30℃)后,SU-8重新恢复为固态(即玻璃态),然后经紫外曝光、85℃后烘1小时,完成SU-8的交联(图1i),制得具有良好物理和化学稳定性的球形微透镜结构(图2)。

实施例2

利用SU-8光刻胶、聚苯乙烯和环氧胶三种异质材料填充、回流、倒模制作漏斗形微通孔阵列过滤膜(如图3所示),具体步骤是:

(1)母模制备:首先通过光刻工艺制作母模,具体流程为:在干净的4英寸硅片上旋涂SU-8 3050负性光刻胶(500rpm,12s;3000rpm,30s),静置2-3h;经过前烘(95℃,30min),曝光(3min40s),后烘(93.5℃,5min);自然冷却后,在第一层光刻胶上再次旋涂一层SU-83050负性光刻胶(500rpm,12s;3000rpm,30s),静置2-3h;经过前烘(95℃,30min),曝光(3min40s),后烘(93.5℃,5min)显影(PGEMA,8min),硬烘(170℃,30min),待硅片冷却,则完成具有阶梯式圆柱形结构的母模制作。

(2)PDMS阴模制备:通过PDMS浇注倒模制作阴模结构,具体流程为:将PDMS预聚体与固化剂按质量比10:1混合,搅匀,置于真空容器中抽真空除泡(1h),取出除泡后的PDMS浇注于母模上,静置15min后,移至热板上加热固化(80℃,2h),待冷却后,将固化的PDMS从模具上剥离,并用解剖刀切割除去多余的PDMS,制得具有阶梯式圆柱形微腔的PDMS阴模结构。

(3)异质材料填充倒模:通过三步浇注填充制作异质阳模结构,具体流程为:首先将步骤(2)制备的PDMS阴模在15kPa真空中脱气处理0.5h(图3a),然后在避光条件下将环戊酮稀释的SU-8光刻胶(溶质含量10%)浇注于PDMS阴模上(图3b),静置30min后,用刀片刮除PDMS阴模表面多余的SU-8光刻胶(图3c),并将已填充SU-8光刻胶的PDMS阴模转移至热板上,95℃热烘24h,由于溶剂挥发,微腔中填充的SU-8光刻胶体积收缩,并沉积于下部微腔结构中(图3d);待冷却后,经紫外曝光、85℃后烘1小时,完成SU-8的交联;然后,再在PDMS阴模表面浇注基于伽马丁内酯溶剂配制的聚苯乙烯溶液(25wt%)(图3e),用刀片刮除PDMS阴模表面多余聚苯乙烯溶液,并将模具转移至热板,经两步热烘除去溶剂(4h@95℃,12h@150℃)(图3f);自然冷却至室温后,再在在PDMS阴模表面浇注混合好的双组份环氧胶(图3g),并盖上载玻片,静置30min后,转移至热板,95℃热烘1h,进一步促进环氧胶的交联固化(图3h);待冷却后,剥离PDMS阴模,制得由SU-8、聚苯乙烯和环氧胶三种材料组成的异质阳模结构(图3i)。

(4)异质模具回流:通过溶解回流聚苯乙烯形成集成曲面复杂微结构,具体流程为:将步骤(3)制作的异质阳模和装有伽马丁内酯溶剂的玻璃皿放置于封闭的干燥皿中,静置30min,由于挥发的伽马丁内酯溶解聚苯乙烯,导致聚苯乙烯微结构流动性增加,基于能量最小原理,在表面张力作用下流动的聚苯乙烯形成半球形曲面结构,而交联的SU-8和环氧胶结构部分保持原形(图3j);模具转移至空气中后,伽马丁内酯溶剂挥发,聚苯乙烯重新恢复为固态,制得具有倒漏斗形结构的异质阳模结构。

(5)倒模制作漏斗形微通孔阵列过滤膜:通过PDMS浇注倒模制作漏斗形微通孔阵列过滤膜,具体流程为:将PDMS预聚体与固化剂按质量比10:1混合,搅匀,置于真空容器中抽真空除泡(1h),取出除泡后的PDMS浇注于步骤(4)制作的倒漏斗形结构的异质阳模上(图3k),并在PDMS上盖上一片贴有聚乙烯醇(PVA)的载玻片,再在载玻片上放置2kg重物,静置1h后,移至热板上加热固化(80℃,2h)(图3l),待冷却后,移除载玻片,将PDMS/PVA复合膜从模具上剥离(图3m),并通过水溶方法除去PVA支撑层(图3n),从而制得具有漏斗形微通孔阵列过滤膜(图3o),可应用于循环肿瘤细胞的快速高效富集。

实施例3

利用SU-8和聚苯乙烯两种异质材料填充、回流制作仿生复眼结构(如图3所示),具体步骤是:

(1)母模制备:首先通过光刻工艺制作母模,具体流程为:在干净的4英寸硅片上旋涂SU-8 3050负性光刻胶(500rpm,12s;1000rpm,40s),静置2-3h;经过前烘(95℃,30min),曝光(3min40s),后烘(93.5℃,5min);自然冷却后,在第一层光刻胶上再次旋涂一层SU-83010负性光刻胶(500rpm,12s;3000rpm,40s),静置2-3h;经过前烘(95℃,30min),曝光(3min40s),后烘(93.5℃,5min)显影(PGEMA,8min),硬烘(170℃,30min),待硅片冷却,则完成具有多级式圆柱形阵列结构的母模制作。

(2)PDMS阴模制备:通过PDMS浇注倒模制作阴模结构,具体流程为:将PDMS预聚体与固化剂按质量比10:1混合,搅匀,置于真空容器中抽真空除泡(1h),取出除泡后的PDMS浇注于母模上,静置15min后,移至热板上加热固化(80℃,2h),待冷却后,将固化的PDMS从模具上剥离,并用解剖刀切割除去多余的PDMS,制得具有多级式圆柱形微腔阵列的PDMS阴模结构。

(3)异质材料填充倒模:通过两步浇注填充制作异质阳模结构(如图4所示),具体流程为:首先将步骤(2)制备的PDMS阴模在5kPa真空中脱气处理2h(图4a),然后在避光条件下将环戊酮稀释的SU-8光刻胶(溶质含量5%)浇注于PDMS阴模上(图4b),静置30min后,将已填充SU-8光刻胶的PDMS阴模转移至热板上,95℃热烘12h,由于溶剂挥发,微腔中填充的SU-8光刻胶体积收缩,并沉积于微腔下部(图4c);待冷却后,在PDMS阴模表面可逆键合一片框形PDMS片,形成储液围栏,在围栏中浇注基于伽马丁内酯溶剂配制的聚苯乙烯溶液(25wt%)(图4d),并将模具转移至热板,经两步热烘除去溶剂(4h@95℃,12h@150℃)(图4e);自然冷却至室温后,剥离PDMS围栏和阴模,制得由SU-8和聚苯乙烯组成的异质多级圆柱形阵列阳模结构(图4f)。

(4)异质模具回流:通过分步热回流SU-8和聚苯乙烯形成仿生复眼结构,具体流程为:将步骤(3)制作的异质阳模粘贴于一载玻片上,并放置于烘箱中,70℃热烘5min,由于加热导致上层未交联的SU-8光刻胶粘滞度大大降低,产生流动性,在表面张力作用下流动的SU-8光刻胶形成半球形曲面形状,而下层聚苯乙烯结构基本保持原形(注:聚苯乙烯的玻璃化温度~100℃)(图4g);待冷却后,经紫外曝光,并110℃热烘1小时,一方面完成SU-8的交联(图4h),另一方面实现聚苯乙烯的热回流,使得底层聚苯乙烯结构在表面张力作用下,形成球冠形曲面结构,冷却后,即制得具有多级凸曲面结构的仿生复眼(图4i)。

虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。