微纳特征的压印方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及微加工技术领域,尤其涉及一种微纳特征的压印方法。

背景技术

将微纳尺度特征(图案)从模板转移至不同基底表面,是微电子和微机电技术领域微加工工艺流程的关键和起始步骤,也是后续通过沉积、刻蚀等工艺制备各类微结构的基础。

传统的光刻工艺使用光刻胶和掩膜板完成微米尺度特征的转移,已被大规模应用,然而其分辨率难以到达纳米级。近年来,纳米压印技术克服了光刻工艺分辨率不足的缺点,使用经电子束刻蚀制备的模具,实现了纳米尺度特征的规模化转移。然而该方法实现的是所有模具上微纳尺度特征的同步转移,如需要组合不同的微纳尺度特征,如改变相对位置等,则要求制备多个模具,从而使得其工艺过程复杂,成本增加。

可见,现有微纳尺度特征的转移方法缺乏灵活性,在实现多种微纳尺度特征灵活组合时需制作多个模具,工艺较为繁琐,在工艺原理验证等应用场合较为低效。

发明内容

针对现有技术存在的技术问题,本发明提供一种微纳特征的压印方法,有助于解决现有技术在原型验证等应用场合实现多种微纳尺度特征灵活选取和组合时,因需制备多个模具而效率较低的问题,本发明提供的方法采用工业界广泛使用的标准引线键合仪,借助标准的球焊、楔焊引线键合工艺过程,有助于实现将不同微纳尺度特征从原始模具向目标基底的转移,且可灵活选取和组合的不同的微纳尺度特征。

本发明提供一种微纳特征的压印方法,包括模具制备步骤以及压印与脱模步骤,其中,

模具制备步骤为:通过操控引线键合仪的电子打火促使金属丝末端形成金属球,控制金属球接触平面基底并施加键合力,促使金属球末端形成压印平面,利用引线键合仪施加的键合力和键合温度,将金属球的压印平面与预先制备好的原始模具相互挤压接触,促使原始模具表面的微纳特征压印至金属球的压印平面,以构成金属球模具;

压印与脱模步骤为:利用引线键合仪施加的键合力或键合力与键合温度,将金属球模具与目标基底表面的掩膜层相互挤压接触,促使金属球模具上压印平面的微纳特征压印至目标基底表面的掩膜层,对掩膜层固化处理后,金属球模具脱离掩膜层。

根据本发明的一种微纳特征的压印方法,在压印与脱模步骤中,预先把电子打火电流引入接地单元,防止电流经过金属球模具。

根据本发明的一种微纳特征的压印方法,在压印与脱模步骤中,所述接地单元为接地金属棒。

根据本发明的一种微纳特征的压印方法,在压印与脱模步骤中,把电子打火电流设置为低电流值,以防止电流损坏金属球模具上的微纳特征。

根据本发明的一种微纳特征的压印方法,在压印与脱模步骤中,通过对所述目标基底上的掩膜层进行热处理以实现对掩膜层的固化处理。

根据本发明的一种微纳特征的压印方法,在压印与脱模步骤中,利用紫外光线穿透所述目标基底并对掩膜层进行固化处理。

根据本发明的一种微纳特征的压印方法,所述原始模具表面的微纳特征通过光刻、电子束刻蚀、反应离子刻蚀的工艺制备。

根据本发明的一种微纳特征的压印方法,所述掩膜层为热塑型聚合物材料或光聚合型聚合物材料,所述掩膜层通过旋涂或喷涂的方式沉积于所述目标基底上,且掩膜层厚度大于所述金属球模具表面微纳特征的深度。

根据本发明的一种微纳特征的压印方法,还包括后处理步骤:去除微纳特征底部覆盖于目标基底表面的剩余掩膜层材料,以使目标基底外露。

根据本发明的一种微纳特征的压印方法,当需重新制备金属球模具以压印新的微纳特征时,通过操控引线键合仪将使用过的金属球模具与表面含金属镀层的回收基底发生键合,让金属球模具脱离金属丝并固定于回收基底上,以完成金属球模具的废弃处理;断裂的金属丝线用于新金属球的制备,以用于压印新的微纳特征。

根据本发明的一种微纳特征的压印方法,在完成一次微纳特征的压印并进行对目标基底表面的刻蚀后,对印刻有微纳特征的目标基底进行重新涂覆掩膜层,并在对应已印刻有微纳特征的位置上对掩膜层进行不同形状微纳特征的压印,以实现多种不同微纳特征向同一目标基底的堆叠组合印刻。

本发明提供的一种微纳特征的压印方法,通过操控引线键合仪的电子打火促使金属丝末端形成金属球,并利用引线键合仪施加的键合力和键合温度促使原始模具表面的微纳特征压印在金属球的压印平面,以构成金属球模具,最后在键合力或键合力与键合温度的作用下,利用引线键合仪操控金属球模具把微纳特征压印至目标基底表面的掩膜层,由于所述模具制备步骤以及压印与脱模步骤通过采用工业界广泛使用的标准引线键合仪,借助标准的球焊、楔焊引线键合工艺过程而完成,从而可以方便实现不同微纳尺度的特征从原始模具向目标基底的灵活、高效转移,且可灵活选取和组合的不同的微纳尺度特征,精度高;相比于光刻和纳米压印等现有方法,本发明提供的方法具有所需原始模具数量少,且有利于灵活选取和组合不同的微纳尺度特征的优点。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

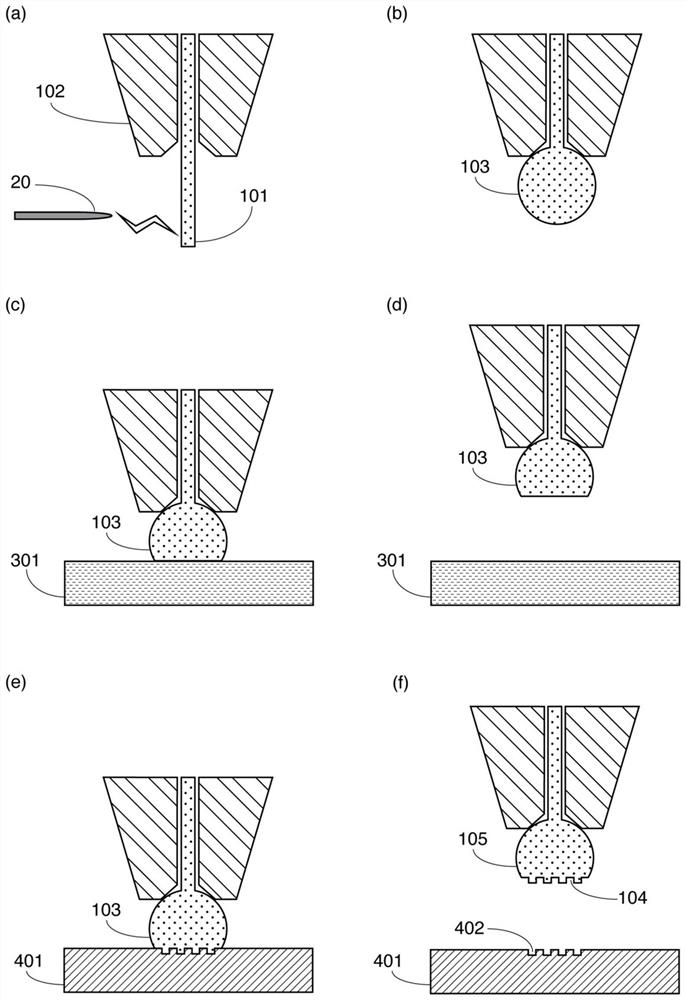

图1是本发明实施例一中模具制备步骤的过程示意图;

图2是本发明实施例一中压印与脱模步骤的过程示意图;

图3是本发明实施例二中压印与脱模步骤的过程示意图;

图4是本发明中对金属球模具的废弃步骤过程示意图;

图5是本发明中不同微纳尺度特征堆叠压印复刻的过程示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

一种微纳特征的压印方法,包括模具制备步骤以及压印与脱模步骤,其中,

如图1所示,为模具制备步骤的过程示意图,采用标准引线键合仪的模拟球焊-楔焊工艺实现,具体包括:

如图1(a)和图1(b)所示,首先通过操控引线键合仪,在打火电极20和金属丝101之间通过电子打火生成金属球103,金属球103形成在金属丝101的底部末端;

然后,如图1(c)所示,利用引线键合仪操控金属球103移动并控制金属球103向下接触表面平滑的平面基底301,利用引线键合仪通过瓷嘴102向下施加键合力,让金属球103的末端向下紧压平面基底301,从而可以使得金属球的底部末端形成压印平面,如图1(d)所示,然后让金属球脱离接触平面基底301;

上述步骤中,使用的表面平滑的平面基底301材质为硅(表面抛光处理),所施加的引线键合力设置为1500mN,键合时间为50ms,无超声振动能量施加,形成的金属球103顶端平面直径约为80μm;

最后,如图1(e)和图1(f)所示,利用引线键合仪的控制,将金属球103底端的压印平面与预先制备好的原始模具401表面的微纳尺度特征结构402接触,在键合力和键合温度的作用下(利用引线键合仪引发产生键合力和键合温度),使得金属球103底部的压印平面材料能够对原始模具401表面的微纳尺度特征结构402(即微纳特征)施以挤压填充,以使原始模具401表面的微纳尺度特征结构402可以压印在金属球103底部的压印平面,以使金属球103构成金属球模具105。

在上述步骤完成后,再进行压印与脱模步骤,其过程如图2所示,利用引线键合仪的模拟单步球焊工艺实现,包括:

如图2(a)所示,通过引线键合仪操控金属球模具105移动并与目标基底601表面的掩膜层602接触,利用引线键合仪施加的键合力和键合温度,在键合力和键合温度的作用下,促使得掩膜层602挤压填充金属球模具105底部压印平面的微纳特征结构104,以使微纳特征结构104可以压印在掩膜层602上。

如图2(b)所示,对掩膜层602固化处理后,金属球模具105脱离目标基底601表面的掩膜层602,从而在掩膜层602表面形成了复刻微纳特征结构104尺寸特征的微纳结构603,精确实现了微纳特征从原始模具401至目标基底601的压印转移。

在进行压印与脱模的步骤中,预先把引线键合过程的电子打火电流从打火电极20引入接地单元,从而避免电流经过金属球模具105,避免造成金属球模具105底面的微纳特征结构104产生变形损坏。

具体地,接地单元为接地金属棒50,更为具体地,接地金属棒50可为钨针或者独立的金丝;

可理解地,由于金属球103的底部末端形成了压印平面,因此能确保原始模具401表面的微纳尺度特征结构402完整地压印在金属球103底部,避免微型特征在压印复刻的过程中出现不完整。

本实施例的一种微纳特征的压印方法,通过操控引线键合仪触发的电子打火促使金属丝末端形成金属球,并利用引线键合仪施加的键合力和键合温度促使原始模具表面的微纳特征压印至金属球的压印平面,以构成金属球模具,最后在键合力或键合力与键合温度的作用下,利用引线键合仪操控金属球模具把微纳特征压印至目标基底表面的掩膜层,由于所述模具制备步骤以及压印与脱模步骤通过采用工业界广泛使用的标准引线键合仪,借助标准的球焊、楔焊引线键合工艺过程而完成,从而可以方便实现不同微纳尺度的特征从原始模具向目标基底的灵活、高效转移,且可灵活选取和组合的不同的微纳尺度特征,精度高;相比于光刻和纳米压印等现有方法,本发明提供的方法具有所需原始模具数量少,且有利于灵活选取和组合不同的微纳尺度特征的优点。

可选地,在压印与脱模的步骤中,亦可把电子打火电流设置为低电流值,把电子打火电流设置为接近零值,同样可以避免电流影响金属球模具表面微结构特征形貌,防止变形损坏,且避免了使用接地金属棒,简化了流程。

可选地,金属球103可由Au、Ag、Al、Cu等金属或其合金制成的金属丝经电子打火形成,具体地,本实施实例提供的金属球材料为金,直径为125μm,所采用的金丝直径为25μm。

可选地,本实施实例提供的原始模具401为硅片,其表面微纳尺度特征结构为直径为10μm、深度为2μm的圆形微坑,通过光刻和反应离子刻蚀实现图形化;所施加的引线键合力设置为2500mN,键合时间为100ms,键合温度为200℃,无超声振动能量施加。

可选地,原始模具401表面的微纳特征通过光刻、电子束刻蚀、反应离子刻蚀的工艺制备。

可选地,在本实施例中,掩膜层602为热塑型聚合物材料,掩膜层通过旋涂或喷涂的方式沉积于所述目标基底上,且掩膜层厚度大于所述金属球模具表面微纳特征的深度。

可选地,在本实施例中,掩膜层602选用了热塑型聚合物材料,因此在本实施例中,通过热处理的方式对目标基底601上的掩膜层602进行固化处理。

上述压印与脱模步骤结束后,本实施例还包括后处理步骤,包括:

结合图2(b)和图2(c)所示,采用氧气等离子刻蚀等工艺,对目标基底601表面的掩膜层602进行处理,去除微纳结构603底部的且覆盖于目标基底601表面的剩余掩膜层材料,暴露出目标基底材质(如图2(c)所示),从而便于后续对目标基底进行反应离子刻蚀等工艺处理。

可选地,目标基底601可选晶圆类标准尺寸基底、小型裸片基底和其他尺寸的柔性或非柔性基底。

上述金属球模具105可被循环利用。

经过上述步骤,一次完整的微纳尺度特征的压印转移得以完成。

实施例二

本实施例与实施例一类似,其不同之处在于,如图3(a)所示,当掩膜层702挤压填充金属球模具105底部压印平面的微纳特征结构104、以使微纳特征结构104压印至掩膜层702上后,利用紫外光线向上穿透目标基底701并对掩膜层702进行固化处理;

为了让对掩膜层702进行固化处理所需要的紫外光线能够穿透目标基底701,本实施实例提供的目标基底701选用玻璃片,便于光线穿透,掩膜层702材质选用了光聚合型聚合物材料,以便于利用光来实现对掩膜层702的固化处理,具体地,本实施例的掩膜层702选用光刻胶,厚度约3μm;所施加的键合力为200mN,键合时间为10s,键合温度为室温,无超声振动能量施加;

如图3(b)所示,掩膜层702固化后,金属球模具105脱离目标基底701表面,从而在掩膜层702表面形成了复刻微纳结构104尺寸特征的微纳结构703。

本实施例未提及的部分与实施例一相同,此处不再赘述。

基于上述实施例一和实施例二,进一步地,还包括对金属球模具105的废弃步骤,如图4所示,其过程如下:

如图4(a)所示,当需重新制备金属球模具以压印复刻新的微纳特征时,利用引线键合仪施加的键合压力和键合温度作用下,通过操控引线键合仪将使用过的金属球模具105与表面含金属镀层802的回收基底801发生键合,让金属球模具105脱离金属丝101并固定于回收基底801上,以完成金属球模具105的废弃处理。

本实施例提供的回收基底801为硅裸片,表面金属镀层802由50nm厚的TiW和300nm厚的Au构成,通过电子束蒸镀沉积;所施加的键合力为1000mN,键合温度150℃,超声振动能量为30%;

如图4(b)所示,而后瓷嘴102抬升,金属丝101断裂,金属球模具105成为固连于回收基底801上的废弃金属球模具106;

断裂的金属丝101可用于新的金属球模具的制备,以用于压印复刻新的微纳特征。

基于上述实施例一和实施例二,进一步地,如图5所示,还包括不同的微纳尺度特征转移并堆叠于目标基底之上的过程示意过程,即在完成一次微纳特征的压印并进行对目标基底表面的刻蚀后,对印刻有微纳特征的目标基底进行重新涂覆掩膜层,并在对应已印刻有微纳特征的位置上对掩膜层进行不同形状微纳特征的压印,以实现多种不同微纳特征的堆叠组合印刻,其步骤包括:

首先利用实施例一所述转移方法,完成第一种微纳尺度结构特征604在目标基底601上的压印转移,如图5(a)所示,具体过程不再赘述;

接着将目标基底601经过深反应离子刻蚀,形成微纳尺度结构605,如图5(b)所示;

将目标基底601表面的掩膜层通过丙酮等溶剂清除,如图5(c)所示;

在目标基底601表面再次涂覆新的掩膜层606,使用的掩膜层材料仍为热塑型塑料,如图5(d)所示;

然后,如图5(e)至图5(f)所示,使用引线键合仪的光学对准功能,通过与实施例一相同的方法,在目标基底601上、位于第一种微纳尺度结构605上方的位置,实施第二种微纳尺度特征109的压印转移,从而在新的掩膜层606上形成有与第一种微纳尺度结构605相堆叠的第二种微纳尺度结构607,相当于对应已印刻有微纳特征的位置上对掩膜层再次进行不同形状微纳特征的压印;本实施例采用的材料和过程参数与实施例一相同,故此处不再赘述;

最后,如图5(g)~图5(h)所示,将目标基底601进一步使用如图5(a)至图5(c)所示的实施方法,在目标基底601上形成刻蚀有两种不同微纳尺度结构605和608,如图5(h)所示,最终实现了多种不同微纳特征向同一个目标基底的堆叠组合印刻,其中,相互堆叠的微纳尺度特征通常为中心对称图案,从而对准时的旋转定位精度要求低。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。