一种用于混凝土柱与钢梁连接节点的钢套筒施工方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及建筑施工技术领域,具体涉及一种用于混凝土柱与钢梁连接节点的钢套筒施工方法。

背景技术

随着科学技术的进步和建筑方面施工的创新,高层建筑的结构形式不断发展,出现了不少新的结构体系,如多高层建筑或多层工业厂房中,钢筋混凝土柱和组合楼盖混合使用的工程正在呈增加的趋势,这就需要解决组合楼盖中的钢梁与钢筋混凝土柱的连接问题,常见的连接方法是钢筋混凝土柱的节点区增加一段钢骨(型钢),即按照钢骨混凝土柱与钢梁的连接方法进行设计,在混凝土柱中预埋钢骨柱与钢梁通过钢牛腿进行连接,钢骨柱截面形式为“H形”、“十字形”、“方管形”等,但这种节点连接构造复杂,节点区钢筋绑扎和混凝土浇筑都很困难,很难保证节点区混凝土的密实度。

因此,提供一种减少施工工序、有效提高构造节点强度和延性的用于混凝土柱与钢梁连接节点的钢套筒施工方法,已是一个值得研究的问题。

发明内容

本发明的目的是提供一种减少施工工序、有效提高构造节点强度和延性的用于混凝土柱与钢梁连接节点的钢套筒施工方法。

本发明的目的是这样实现的:

一种用于混凝土柱与钢梁连接节点的钢套筒施工方法,包括以下步骤:步骤1交界处标高确认,确定下部混凝土浇筑及交界面钢套筒埋件标高;步骤2根据步骤1中确认的交界处的标高,进行下部钢筋下料及绑扎,根据图纸要求柱主筋要穿过钢套筒内部隔板预留孔,因此对下部钢筋的标高及间距控制要求高;步骤3安装抗剪型钢及埋件,增加抗剪型钢保证柱上部抗剪性能,埋件与上部钢套筒进行临时固定;步骤4柱模板施工及加固,保证柱下部混凝土成型质量;步骤5浇筑混凝土至交界面,保证上部钢套筒安装标高准确;步骤6安装上部钢套筒及牛腿,安装上部钢套筒构件,连接钢梁及支撑钢筋桁架楼承板;步骤7浇筑钢套管内混凝土,与柱下部形成整体;步骤8钢套筒与混凝土梁钢筋绑扎,根据节点要求,混凝土梁钢筋与钢套筒连接,保证钢套筒与混凝土的整体性;步骤9钢套筒与钢梁连接,钢套筒与钢梁通过高强螺栓进行连接,形成完整受力体系。

所述步骤1的具体操作如下:确定钢套筒与混凝土柱交界面标高,施工前根据钢结构深化图纸,明确不同部位、不同形式钢套筒与混凝土柱交界面标高及柱主筋标高,以确认钢套筒与混凝土柱交界面标高及柱主筋标高。

所述步骤2的具体操作如下:根据步骤1中确认的钢套筒与混凝土柱交界面标高及柱主筋标高,采用易筋软件确定钢筋下料长度,现场采用钢筋锯床对钢筋进行切头处理,保证钢筋直螺纹丝头平整,柱主筋连接满足16G101图集钢筋机械连接长度要求,制作钢筋定位卡具,并与主筋绑扎牢固,保证柱主筋间距,钢筋绑扎完成后固定钢套筒内抗剪型钢。

所述步骤3的具体操作如下:步骤3.1在钢套筒与混凝土柱设置长度2米的工字型抗剪型钢,工字型抗剪型钢一半在下部混凝土柱内,一半在钢套筒内,钢套筒内部间隔一定距离设置一道加劲板,增强钢套筒整体的刚性,步骤3.2在抗剪型钢翼缘设置两排L=80mm的栓钉,间隔一定距离设置两道直径20钢筋与柱主筋形成可靠的固定措施,并对交界部位受影响的箍筋采用拉钩形式进行连接,交界面下设置4道间距100φ12的箍筋,增强交界处的抗剪能力,步骤3.3箍筋绑扎完后,在交界面柱四周中部设置埋板,埋板顶标高同交界面标高,浇筑柱下部混凝土时,避免触碰型钢,并保证交界面的抗剪型垂直度和下部混凝土的成型质量。

所述步骤4的具体操作如下:为有效控制柱模垂直,保证上部钢套筒安装垂直度,本工程柱模板采用15mm厚覆膜胶合板,竖向龙骨采用40×40×2mm方钢,横向龙骨采用方圆扣进行加固。具体步骤如下:步骤4.1根据柱尺寸弹出柱模板控制线,对柱底进行凿毛,将垃圾清除并冲洗干净;步骤2焊接定位钢筋,安装柱模板,柱模板安装时张贴双面胶,保证模板接缝严密不漏浆,步骤4.3整体采用方圆扣加固体系,使柱表面平整美观,并在交界面设置15×70mm模板条,保证交界面混凝土标高精确,表面平整。

所述步骤5的具体操作如下:步骤5.1在浇筑柱下部混凝土前,对柱模板垂直度、加固质量进行验收,对柱底采用砂浆进行封底,保证混凝土柱底密实不漏浆,步骤5.2浇筑时避免振捣棒触碰柱主筋及抗剪型钢,保证其垂直度满足要求,为浇筑完成后对下部混凝土进行凿毛清理,并在交界面周边设置海绵条,以防交界部位漏浆。

所述步骤6的具体操作如下:步骤6.1:待步骤5浇筑的下部混凝土达到设计强度的75%后,采用汽车吊配合吊装钢套筒,钢套筒吊装前查验柱主筋定位,保证下部钢筋定位和套筒隔板预留钢筋孔协调,钢套筒采用工厂加工,加工时应按照设计要求进行加工,保证钢套筒成型质量,在进场时进行查验合格证、质量证明文件等;两侧钢梁长度1.5m,钢梁与钢套筒工厂焊接后尺寸过大,常规运输不能满足要求,步骤6.2钢套筒两侧钢梁与钢套筒采用现场焊接连接,并采用全站仪对钢套筒标高进行测量,安装就位后将钢套筒与定位埋件采用连接耳板进行焊接,临时固定钢套筒,保证钢套筒安装精度。

所述步骤7的具体操作如下:步骤7.1钢套筒隔板除中部灌浆孔外,四角根据浇筑混凝土要求设置排气孔;套筒范围混凝土采用自密实混凝土,由于其流动性较大,为避免钢套筒与混凝土交界面处漏浆,要求在钢套筒与混凝土交界面张贴双面胶,并用模板进行封堵,保证接缝位置严密不漏浆;步骤7.2钢套筒内部结构复杂,浇筑前与砼搅拌站共同对配合比进行调整,优化自密实混凝土骨料粒径和水胶比,粗骨料的公称粒径不大于l6mm;细骨料采用级配I区的中砂,自密实混凝土配合比设计时水胶比小于0.45,胶凝材料用量控制在400kg/m³~550kg/m³,自密实混凝土等级采用SF3等级,扩展度760~850mm,步骤7.3浇筑过程中,随机抽查自密实混凝土扩散度是否符合要求,并采用皮锤在钢套筒外侧进行辅助敲击,保证钢套筒内部自密实混凝土密实不离析;浇筑完成后对灌浆孔进行封闭,保证钢套筒整体性。

所述步骤8的具体操作如下:步骤8.1根据钢套筒深化图中预留钢筋连接形式对梁筋进行下料,梁上部钢筋采用直锚或贯通设置,梁下部钢筋与钢套筒预留套筒采用机械连接,要求隔一连一;步骤8.2钢套筒两侧含钢梁的混凝土梁在梁内侧设置腰筋,通过拉钩形式进行连接;步骤8.3钢筋绑扎完成后与梁板一起浇筑混凝土,形成整体受力结构。

所述步骤9的具体操作如下:钢套筒通过牛腿与钢梁采用10.9级,摩擦型高强度螺栓进行连接,选用扭剪型高强度螺栓及连接副,在高强度螺栓连接范围内,构件的摩擦面妥善加以保护,不得有油污,螺栓穿入方向一致,高强螺栓的紧固必须分两次进行,第一次为初拧,初拧紧固到螺栓标准轴力的60%-80%,初拧的扭短值不得小于终拧扭矩值的30%,第二次紧固为终拧,终拧时扭剪型高强螺栓将梅花卡头拧掉,为防止漏拧,及时做好标记;螺栓终拧后对局部未防锈处理的部分,按照构件表面防锈要求补喷防锈涂料。

积极有益效果:本发明具有受力性能良好、构造简单,施工方便的特点,且具有良好的技术经济效益,保证混凝土浇筑的质量,提高其强度及延性。

附图说明

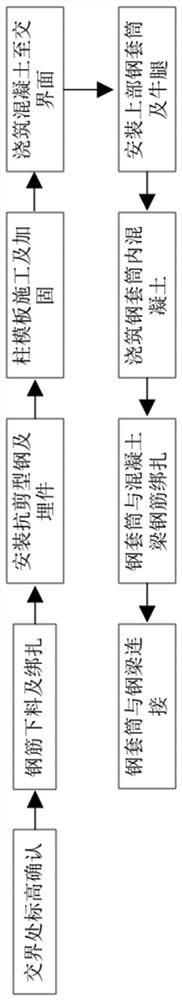

图1为本发明的工艺流程图;

图2为本发明的叠水区钢套筒标高示意图2;

图3为本发明的下沉广场区钢套筒标高示意图3;

图4为本发明钢筋定位卡具与柱主筋连接结构示意图;

图5为本发明钢套筒抗剪型钢钢筋绑扎示意图

图6为图5A-A想剖面图;

图7为钢套筒抗剪型钢钢筋绑扎中的埋件示意图;

图8为本发明钢套筒抗剪型钢示意图及箍筋绑扎示意图;

图9为本发明钢套筒抗剪型钢及箍筋绑扎中的方钢加固结构示意图;

图10为本发明钢套筒与混凝土梁钢筋绑扎结构示意图一;

图11为本发明钢套筒与混凝土梁钢筋绑扎结构示意图二;

图12为本发明套筒与钢梁连接示意图一;

图13为本发明套筒与钢梁连接示意图二。

具体实施方式

以下结合附图和实施例对本发明作进一步说明。

一种用于混凝土柱与钢梁连接节点的钢套筒施工方法,钢套筒节点是由矩形钢管、外伸钢梁和传力部件组成;所述的矩形钢管由内壁焊有栓钉的钢板组成;所述的外伸钢梁由上、下翼缘板和腹板以及焊于上翼缘板的栓钉组成所述的外伸钢梁焊于矩形钢管的外壁;所述的传力部件焊于矩形钢管的内壁或外壁。施工时先安装下部的内插型钢,并将混凝土浇筑至交界面,待混凝土达到一定强度后,将上部钢套筒进行吊装并浇筑钢套筒内混凝土,最后将钢梁与钢套筒构造节点外伸钢梁连接。作为新技术、新工艺,通过现场施工总结此节点的施工工艺流程及操作要点,形成完整施工方法,可有助于推广此节点的应用。

如图1所示,包括以下步骤:步骤1交界处标高确认,确定下部混凝土浇筑及交界面钢套筒埋件标高;步骤2根据步骤1中确认的交界处的标高,进行下部钢筋下料及绑扎,根据图纸要求柱主筋要穿过钢套筒内部隔板预留孔,因此对下部钢筋的标高及间距控制要求高;步骤3安装抗剪型钢及埋件,增加抗剪型钢保证柱上部抗剪性能,埋件与上部钢套筒进行临时固定;步骤4柱模板施工及加固,保证柱下部混凝土成型质量;步骤5浇筑混凝土至交界面,保证上部钢套筒安装标高准确;步骤6安装上部钢套筒及牛腿,安装上部钢套筒构件,连接钢梁及支撑钢筋桁架楼承板;步骤7浇筑钢套管内混凝土,与柱下部形成整体;步骤8钢套筒与混凝土梁钢筋绑扎,根据节点要求,混凝土梁钢筋与钢套筒连接,保证钢套筒与混凝土的整体性;步骤9钢套筒与钢梁连接,钢套筒与钢梁通过高强螺栓进行连接,形成完整受力体系。

如图2、图3所示,所述步骤1的具体操作如下:确定钢套筒与混凝土柱交界面标高,施工前根据钢结构深化图纸,明确不同部位、不同形式钢套筒与混凝土柱交界面标高及柱主筋标高,以确认钢套筒与混凝土柱交界面标高及柱主筋标高。

如图4所示,所述步骤2的具体操作如下:根据步骤1中确认的钢套筒与混凝土柱交界面标高及柱主筋标高,采用易筋软件确定钢筋下料长度,现场采用钢筋锯床对钢筋进行切头处理,保证钢筋直螺纹丝头平整,柱主筋连接满足16G101图集钢筋机械连接长度要求,制作钢筋定位卡具,并与主筋绑扎牢固,保证柱主筋间距,钢筋绑扎完成后固定钢套筒内抗剪型钢,钢筋定位卡具包括首位依次连接且呈矩形的固定筋、位于固定筋的为外侧的若干定位槽,定位槽包括两根与固定架连接的限位筋,两根限位筋相互平行,柱主筋位于两根限位筋组成的定位槽内。

如图5、图6、图7所示,所述步骤3的具体操作如下::步骤3.1在钢套筒与混凝土柱设置长度2米的工字型抗剪型钢,工字型抗剪型钢一半在下部混凝土柱内,一半在钢套筒内,钢套筒内部间隔一定距离设置一道加劲板,增强钢套筒整体的刚性,步骤3.2在抗剪型钢翼缘设置两排L=80mm的栓钉,间隔一定距离设置两道直径20钢筋与柱主筋形成可靠的固定措施,并对交界部位受影响的箍筋采用拉钩形式进行连接,交界面下设置4道间距100φ12的箍筋,增强交界处的抗剪能力,步骤3.3箍筋绑扎完后,在交界面柱四周中部设置埋板,埋板顶标高同交界面标高,浇筑柱下部混凝土时,避免触碰型钢,并保证交界面的抗剪型垂直度和下部混凝土的成型质量。

如图8、图9所示,所述步骤4的具体操作如下:为有效控制柱模垂直,保证上部钢套筒安装垂直度,本工程柱模板采用15mm厚覆膜胶合板,竖向龙骨采用40×40×2mm方钢,横向龙骨采用方圆扣进行加固。具体步骤如下:步骤4.1根据柱尺寸弹出柱模板控制线,对柱底进行凿毛,将垃圾清除并冲洗干净;步骤2焊接定位钢筋,安装柱模板,柱模板安装时张贴双面胶,保证模板接缝严密不漏浆,步骤4.3整体采用方圆扣加固体系,使柱表面平整美观,并在交界面设置15×70mm模板条,保证交界面混凝土标高精确,表面平整。

所述步骤5的具体操作如下:步骤5.1在浇筑柱下部混凝土前,对柱模板垂直度、加固质量进行验收,对柱底采用砂浆进行封底,保证混凝土柱底密实不漏浆,步骤5.2浇筑时避免振捣棒触碰柱主筋及抗剪型钢,保证其垂直度满足要求,为浇筑完成后对下部混凝土进行凿毛清理,并在交界面周边设置海绵条,以防交界部位漏浆。

所述步骤6的具体操作如下:步骤6.1:待步骤5浇筑的下部混凝土达到设计强度的75%后,采用汽车吊配合吊装钢套筒,钢套筒吊装前查验柱主筋定位,保证下部钢筋定位和套筒隔板预留钢筋孔协调,钢套筒采用工厂加工,加工时应按照设计要求进行加工,保证钢套筒成型质量,在进场时进行查验合格证、质量证明文件等;两侧钢梁长度1.5m,钢梁与钢套筒工厂焊接后尺寸过大,常规运输不能满足要求,步骤6.2钢套筒两侧钢梁与钢套筒采用现场焊接连接,并采用全站仪对钢套筒标高进行测量,安装就位后将钢套筒与定位埋件采用连接耳板进行焊接,临时固定钢套筒,保证钢套筒安装精度。

所述步骤7的具体操作如下:步骤7.1钢套筒隔板除中部灌浆孔外,四角根据浇筑混凝土要求设置排气孔;套筒范围混凝土采用自密实混凝土,由于其流动性较大,为避免钢套筒与混凝土交界面处漏浆,要求在钢套筒与混凝土交界面张贴双面胶,并用模板进行封堵,保证接缝位置严密不漏浆;步骤7.2钢套筒内部结构复杂,浇筑前与砼搅拌站共同对配合比进行调整,优化自密实混凝土骨料粒径和水胶比,粗骨料的公称粒径不大于l6mm;细骨料采用级配I区的中砂,自密实混凝土配合比设计时水胶比小于0.45,胶凝材料用量控制在400kg/m³~550kg/m³,自密实混凝土等级采用SF3等级,扩展度760~850mm,步骤7.3浇筑过程中,随机抽查自密实混凝土扩散度是否符合要求,并采用皮锤在钢套筒外侧进行辅助敲击,保证钢套筒内部自密实混凝土密实不离析;浇筑完成后对灌浆孔进行封闭,保证钢套筒整体性。

如图10、图11所示,所述步骤8的具体操作如下:步骤8.1根据钢套筒深化图中预留钢筋连接形式对梁筋进行下料,梁上部钢筋采用直锚或贯通设置,梁下部钢筋与钢套筒预留套筒采用机械连接,要求隔一连一;步骤8.2钢套筒两侧含钢梁的混凝土梁在梁内侧设置腰筋,通过拉钩形式进行连接;步骤8.3钢筋绑扎完成后与梁板一起浇筑混凝土,形成整体受力结构。

如图12、图13所示,所述步骤9的具体操作如下:钢套筒通过牛腿与钢梁采用10.9级,摩擦型高强度螺栓进行连接,选用扭剪型高强度螺栓及连接副,在高强度螺栓连接范围内,构件的摩擦面妥善加以保护,不得有油污,螺栓穿入方向一致,高强螺栓的紧固必须分两次进行,第一次为初拧,初拧紧固到螺栓标准轴力的60%-80%,初拧的扭短值不得小于终拧扭矩值的30%,第二次紧固为终拧,终拧时扭剪型高强螺栓将梅花卡头拧掉,为防止漏拧,及时做好标记;螺栓终拧后对局部未防锈处理的部分,按照构件表面防锈要求补喷防锈涂料。

实施例

实施例工程6.9米首层组合钢梁和混凝土框架柱连接节点采用钢套筒节点,钢套筒、外挑牛腿,连接板等钢材材质采用Q345B,主要为 BOX1200*800*25*25、CHS700*25 的钢套筒:

所需要的主要设备如下表:

按照本发明工艺施工后,综合效益分析如下:

钢梁与钢筋混凝土柱的连接的传统方法是钢筋混凝土柱的节点区增加一段钢骨(型钢),即按照钢骨混凝土柱与钢梁的链接方法进行设计,但这种节点连接构造复杂,节点区钢筋绑扎和混凝土浇筑都很困难,很难保证节点区混凝土的密实度。本施工方法通过采用钢套筒连接节点,减少了节点区域构造钢筋,减少了施工工序,缩短了施工周期,同时也可以保证连接区混凝土浇筑质量,同时钢套筒能对核心区混凝土产生约束效应,改善其受力性能,有效提高其强度及延性。 本施工方法与预埋钢骨柱施工工艺相比,减少了节点区域的钢筋连接,构造简单,减少了二次支模的时间,同时节点区域钢筋采用套筒隔一连一,节省施工工序,施工方便,具有良好的技术经济效益。洛阳市科技馆项目通过采用本施工方法施工,共节省工期45天,钢筋节约53.54t、混凝土节约20m³、模板节约1490.40㎡,,其施工费材料费累计节省费用约69万元,应用成效显著。