MEMS器件光学穿孔封装工艺

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及芯片的晶圆级封装技术领域,尤其涉及一种MEMS器件光学穿孔封装工艺,该技术适合于智能手机、可穿戴设备、平板电脑、笔记本电脑、TV等终端设备。

背景技术

封装技术是MEMS器件功能体现及性能提升的核心环节, 而MEMS的器件复杂性导致了封测成本过高,封装成本占据了MEMS整体产业链成本的40%以上。随着MEMS技术及市场的快速发展,其对于封装技术的要求越来越有高,主要体现为集成度、标准化、小尺寸。MEMS晶圆级3D封装技术能力已经成为国内MEMS产业实现突破的关键。

MEMS(微机电系统),是指以微型化、系统化的理论为指导,通过半导体制造等微纳加工手段,形成特征尺度为微纳米量级的系统装置。MEMS器件的三维机械结构、产品设计和制造技术的多样性,决定了MEMS封装与传统IC封装存在诸多不同且更加复杂。从“消费类应用的低成本封装”到“汽车和航空行业的耐高温和抗恶劣气候的高可靠性封装”;从“裸露在大气环境下的开放式封装”到“需要抽真空的密闭式封装”——各种应用需求对MEMS封装提出了诸多挑战。5G通信、自动驾驶、人工智能、物联网、增强现实(AR)/虚拟现实(VR)等也为MEMS产业带来新机遇,例如以滤波器为代表的射频MEMS迎来5G市场爆发;以气体传感器为代表的环境MEMS发掘人工智能物联网(AIoT)潜力;以微镜为代表的光学MEMS开拓汽车激光雷达商机。

现有的光学MEMS封装技术主要问题是:

1)集成度不高,不容易讲光学的光(光路光导)、电(导线阴线)、封装结构一次性封装在一起。

2)因为现有的MEMS封装底层基板需要PCB支撑,因此整体封装模块的厚度会比较厚。

3)现有的封装技术中必须使用焊线连接导电,焊线经常会因为断线、脱落等问题带来的产品可靠性问题。

发明内容

为解决上述技术问题,本发明设计了一种基于OTEV技术的晶圆级三维集成MEMS器件光学穿孔封装工艺,具有更高的互连密度、更小的间距、更小的封装尺寸和厚度、更好的翘曲控制、更低的工具成本,具有天然的集成化优势。

本发明采用如下技术方案:

一种MEMS器件光学穿孔封装工艺,其工艺步骤为:

S1、芯片重建:使用全自动贴片机将对应数量切割好的各PD芯片与Emitter芯片按照要求的间距阵列排布重建到带有双面胶带的玻璃载体上;

S2、工作模具A对位与组装:选取工作模具A,将工作模具A与芯片对位后组装成套,工作模具A内凹设置的注胶槽A包覆各PD芯片与Emitter芯片,工作模具A的注胶口A连通注胶槽A;

S3、注胶并紫外线固化:使用全自动注胶机通过工作模具A预设注胶口A,将黑色环氧树脂胶液注入注胶槽A腔体中,并使用注胶机中自带紫外线照射机照射黑色环氧树脂胶液以使胶液预固化,使黑色环氧树脂与各PD芯片和Emitter芯片形成晶圆结构A;

S4、热固化后脱模:将步骤S3中整套组装件放入热板烘烤后,使用自动脱模机将工作模具A与晶圆结构A脱离;

S5、玻璃载体拆卸:将晶圆结构A从带有双面胶带的玻璃载体上拆卸下来,此时各PD芯片和Emitter芯片已被黑色环氧树脂胶液包裹并完全固化成整片的晶圆结构A;

S6、激光打孔:使用全自动激光打孔机在晶圆结构A上的非芯片区域按照要求位置打通孔;

S7、图案化丝印:使用丝网印刷设备在晶圆结构A上表面按照设计尺寸丝印20um厚的胶液并加热固化,通过丝印图案固化在晶圆结构A上表面形成布线渠道;

S8、导电胶点胶:使用全自动点胶机将带有导电功能的环氧树脂胶液点到已丝网印刷的图层上,然后通过回流焊的方式使导电胶流入整个丝网印刷形成的布线渠道和通孔内,形成晶圆结构B;

S9、晶圆贴装:将整片晶圆结构B通过双面胶带贴装于玻璃载体上;

S10、透明胶液喷涂:选取工作模具B,工作模具B内凹设置有包覆整片晶圆结构B的注胶槽B,工作模具B的注胶口B连通注胶槽B,注胶槽B内对应PD芯片和Emitter芯片分别设置有凸台,将透明环氧树脂胶液通过喷涂或者压膜的方式点胶到凸台上;

S11、对位以及压印:将点胶过透明环氧树脂胶液的工作模具B与晶圆结构B对位并压印成套,使用紫外线固化机将透明环氧树脂胶液固化;

S12、注胶并紫外线固化:使用全自动注胶机通过工作模具B预设的注胶口B,将黑色环氧树脂胶液注入注胶槽B的腔体中,并使用注胶机中自带紫外线照射机照射黑色环氧树脂胶液以使胶液预固化,使黑色环氧树脂与晶圆结构B和透明环氧树脂形成晶圆结构C;

S13、热固化后脱模:将整套组装件放入热板烘烤后,使用自动脱模机将工作模具B与晶圆结构C脱离;

S14、玻璃载体拆卸:将晶圆结构C从带有双面胶带的玻璃载体上拆卸下来,此时晶圆结构B和透明环氧树脂已被黑色环氧树脂胶液包裹并完全固化成整片的晶圆结构C;

S15、丝印并植球:从晶圆结构C背部导电胶接口处丝印导电胶层,并通过回流焊的方式植球,形成焊球;

S16、元件切割:使用全自动晶圆切割机切割分离丝印并植球后的晶圆结构C,得到MEMS器件产品。

作为优选,步骤S2中,工作模具A内凹设置的注胶槽A的深度与PD芯片和Emitter芯片的高度按需求配合。

作为优选,步骤S7中的布线渠道与步骤S6中的通孔连通。

作为优选,步骤S2中,工作模具A的注胶口A设置于工作模具A的中心位置。

作为优选,步骤S10中,工作模具B的注胶口B设置于工作模具B的中心位置。

作为优选,步骤S16中,得到的MEMS器件产品包括黑色环氧树脂形成的遮挡层A和遮挡层B、透明环氧树脂形成的透光层、导电胶形成的导电层、丝印层、PD芯片和Emitter芯片;PD芯片和Emitter芯片间隔设置,PD芯片和Emitter芯片上部分别对应设置有透光层,遮挡层A包覆PD芯片外沿,遮挡层A包覆Emitter芯片外沿和底面,遮挡层B包覆透光层外沿,遮挡层A和遮挡层B间设置有丝印层,丝印层的布线渠道内设置导电层,导电层通过通孔延伸至遮挡层A下方。

作为优选,所述遮挡层A下方的导电层接口处设置有焊球。

作为优选,步骤S10中,凸台为圆台状。

本发明的有益效果是:(1)、本发明工艺得到的MEMS器件产品的集成度高,该技术采用3合1的晶圆级制造方法,将产品的光学光路部分、导线线路和封装部分集成于一体;(2)、工艺可实现标准化、大批量生产,同时工艺步骤简单、成本较低;(3)、整个组件尺寸较小、厚度较低;(4)、整个MEMS器件产品无PCB、无焊线,因此结构更紧凑、性能更稳定;(5)、该技术采用的几种封装材料热膨胀系数一致,封装后各材料之间内应力低,产品可靠性及稳定性较高。

附图说明

图1是本发明中PD芯片均布在玻璃基板上的一种结构示意图;

图2是本发明中PD芯片与Emitter芯片均布在玻璃基板上的一种结构示意图;

图3是图2中覆盖上工作模具A的一种结构示意图;

图4是图3中注胶固化形成晶圆结构A的一种结构示意图;

图5是图4中脱模后的一种结构示意图;

图6是图5中晶圆结构A的一种结构示意图;

图7是图6中激光打孔后的一种结构示意图;

图8是图7中丝印图案形成布线渠道后的一种结构示意图;

图9是图8中布线渠道和通孔内流入导电胶的一种结构示意图;

图10是图9中晶圆结构B通过双面胶带贴装于玻璃载体上的一种结构示意图;

图11是本发明工作模具B中对应PD芯片与Emitter芯片的凸台上点胶的一种结构示意图;

图12是图10中结构覆盖上图11中点胶后的工作模具B的一种结构示意图;

图13是图12中工作模具B的注胶槽腔体内注胶的一种结构示意图;

图14是图13中脱模后的一种结构示意图;

图15是图14中晶圆结构C的一种结构示意图;

图16是图15中晶圆结构C背部导电胶接口处丝印导电胶后的一种结构示意图;

图17是图16中丝印的导电胶通过回流焊的方式植球后的一种结构示意图;

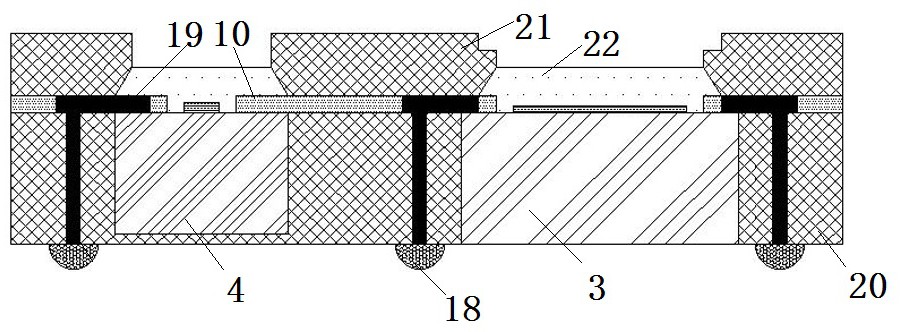

图18是图17中晶圆结构元件切割后的一种结构示意图;

图19是通过本发明MEMS器件光学穿孔封装技术得到的MEMS器件产品的一种结构示意图;

图中:1、玻璃载体,2、双面胶带,3、PD芯片,4、Emitter芯片,5、工作模具A,6、黑色环氧树脂胶液,7、注胶口A,8、晶圆结构A,9、通孔,10、丝印层,11、导电胶,12、晶圆结构B,13、工作模具B,14、注胶口B,15、凸台,16、晶圆结构C,17、导电胶层,18、焊球,19、导电层,20、遮挡层A,21、遮挡层B,22、透光层。

具体实施方式

下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

实施例:一种MEMS器件光学穿孔封装工艺,其工艺步骤为:

S1、芯片重建:使用全自动贴片机将对应数量切割好的各PD芯片3与Emitter芯片4按照要求的间距阵列排布重建到带有双面胶带2的玻璃载体1上,如图1和图2所示,;

S2、工作模具A对位与组装:选取工作模具A5,将工作模具A与芯片对位后组装成套,工作模具A内凹设置的注胶槽A包覆各PD芯片与Emitter芯片,工作模具A的注胶口A连通注胶槽A,如图3所示;

S3、注胶并紫外线固化:使用全自动注胶机通过工作模具A预设注胶口A7,将黑色环氧树脂胶液6注入注胶槽A腔体中,并使用注胶机中自带紫外线照射机照射黑色环氧树脂胶液以使胶液预固化,使黑色环氧树脂与各PD芯片和Emitter芯片形成晶圆结构A8,如图4所示;

S4、热固化后脱模:将步骤S3中整套组装件放入热板烘烤后,使用自动脱模机将工作模具A与晶圆结构A脱离,如图5所示;

S5、玻璃载体拆卸:将晶圆结构A从带有双面胶带的玻璃载体上拆卸下来,此时各PD芯片和Emitter芯片已被黑色环氧树脂胶液包裹并完全固化成整片的晶圆结构A,如图6所示;

S6、激光打孔:使用全自动激光打孔机在晶圆结构A上的非芯片区域按照要求位置打通孔9,如图7所示;

S7、图案化丝印:使用丝网印刷设备在晶圆结构A上表面按照设计尺寸丝印20um厚的胶液并加热固化,通过丝印图案固化在晶圆结构A上表面形成布线渠道,如图8所示;

S8、导电胶点胶:使用全自动点胶机将带有导电功能的环氧树脂胶液点到已丝网印刷的图层上,然后通过回流焊的方式使导电胶11流入整个丝网印刷形成的布线渠道和通孔内,形成晶圆结构B12,如图9所示;

S9、晶圆贴装:将整片晶圆结构B通过双面胶带贴装于玻璃载体上,如图10所示;

S10、透明胶液喷涂:选取工作模具B13,工作模具B内凹设置有包覆整片晶圆结构B的注胶槽B,工作模具B的注胶口B14连通注胶槽B,注胶槽B内对应PD芯片和Emitter芯片分别设置有凸台15,将透明环氧树脂胶液通过喷涂或者压膜的方式点胶到凸台上,如图11所示;

S11、对位以及压印:将点胶过透明环氧树脂胶液的工作模具B与晶圆结构B对位并压印成套,使用紫外线固化机将透明环氧树脂胶液固化,如图12所示;

S12、注胶并紫外线固化:使用全自动注胶机通过工作模具B预设的注胶口B,将黑色环氧树脂胶液注入注胶槽B的腔体中,并使用注胶机中自带紫外线照射机照射黑色环氧树脂胶液以使胶液预固化,使黑色环氧树脂与晶圆结构B和透明环氧树脂形成晶圆结构C16,如图13所示;

S13、热固化后脱模:将整套组装件放入热板烘烤后,使用自动脱模机将工作模具B与晶圆结构C脱离,如图14所示;

S14、玻璃载体拆卸:将晶圆结构C从带有双面胶带的玻璃载体上拆卸下来,此时晶圆结构B和透明环氧树脂已被黑色环氧树脂胶液包裹并完全固化成整片的晶圆结构C,如图15所示;

S15、丝印并植球:从晶圆结构C背部导电胶接口处丝印导电胶层17,并通过回流焊的方式植球,形成焊球18,如图16和图17所示;

S16、元件切割:使用全自动晶圆切割机切割分离丝印并植球后的晶圆结构C,得到MEMS器件产品,如图18所示。

步骤S2中,工作模具A内凹设置的注胶槽A的深度与PD芯片和Emitter芯片的高度按需求配合。

步骤S7中的布线渠道与步骤S6中的通孔连通。

步骤S2中,工作模具A的注胶口A设置于工作模具A的中心位置。

步骤S10中,工作模具B的注胶口B设置于工作模具B的中心位置。

步骤S16中,如图19所示,得到的MEMS器件产品包括黑色环氧树脂形成的遮挡层A20和遮挡层B21、透明环氧树脂形成的透光层22、导电胶形成的导电层19、丝印层、PD芯片和Emitter芯片;PD芯片和Emitter芯片间隔设置,PD芯片和Emitter芯片上部分别对应设置有透光层,遮挡层A包覆PD芯片外沿,遮挡层A包覆Emitter芯片外沿和底面,遮挡层B包覆透光层外沿,遮挡层A和遮挡层B间设置有丝印层10,丝印层的布线渠道内设置导电层,导电层通过通孔延伸至遮挡层A下方。遮挡层A下方的导电层接口处设置有焊球。

步骤S10中,凸台为圆台状。

以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。