一种晶圆通孔结构的金属填充方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及晶圆通孔结构制备领域,尤其涉及一种晶圆通孔结构的金属填充方法。

背景技术

MEMS(微机电系统)技术,通常涉及到复杂的微机械工艺加工技术,有时需要在各类晶圆上制作通孔结构并填充,用于实现特定功能或用于封装互联。在一些器件制备的过程中,需要采用全金属填充晶圆上的通孔结构作为晶圆上的引线柱,使得晶圆上下表面实现金属结构的垂直贯通。这种带有贯通金属填充的晶圆,可以应用于许多MEMS器件的封装过程,或垂直引线结构,在某些特定应用需求上代替引线焊盘。此外,这种带有金属填充的晶圆结构配合晶圆键合工艺可以实现某些器件腔体内部的直接贯通电极的引出,是MEMS密封腔体内部电引线的方法之一。

目前晶圆的通孔金属填充方法,常用的包括TSV工艺、浆料烧结填充技术、以及第二衬底键合电镀填孔等。TSV工艺是基于硅基通孔结构,一般采用电铸铜工艺填孔,常用于电子电路的封装,实现3D结构的垂直互联。一般采用刻蚀工艺形成狭长的通孔或盲孔结构,在孔内壁表面沉积金属导电层,再通过光刻,电铸等工艺进行金属铜填充。如发明专利CN10567901A中公布的一种高效TSV的填孔方法,是一种基于传统TSV工艺,并采用双面电铸方法的快速填孔工艺。由于TSV工艺主要是针对集成电路封装应用,因此该工艺采用的孔内侧壁电铸封孔方法,比较适用于深宽比较大的狭长孔结构。

浆料填充工艺常用于电子封装和印制板孔填充等,主要采用适当的有机物混合金属粉末或采用熔融金属作为通孔填充物。浆料电铸金属,一般必须通过烧结或固化过程,与电铸填孔相比,填孔过程必须在适宜的热处理条件下,而温度的差异更容易使得电铸金属与孔结构产生应力。

通过第二衬底与待填孔晶圆键合,以键合面及第二衬底作为底面及导电层的支撑结构也是现行的晶圆金属填孔的重要工艺。如专利CN109037149A中,公布了一种无缺陷穿硅通孔结构的制备方法,通过键合在一起的第一晶圆和第二晶圆,使得第二晶圆中的导电层贴合在第一晶圆中通孔的底部,使得金属能够逐渐自底向上生长,直至完全填满整个通孔;但是该技术中完成通孔填充之后,需要经过多个腐蚀减薄等工艺步骤才能去除第二晶圆和导电层,延长了整个晶圆通孔结构的制备时长,且后续多个腐蚀减薄等工艺步骤也会影响到通孔结构的质量,不利于高质量通孔结构的持续保持。

发明内容

本发明旨在至少在一定程度上解决相关技术中的问题之一。为此,本发明的目的在于提供一种晶圆通孔结构的金属填充方法,不必采用复杂的第二晶圆键合工艺,能够形成稳定的底面支撑及导电层支撑结构,同时第一晶圆和第二晶圆易于分离,适用于任意尺寸和形状的通孔金属填充。

为了实现上述目的,本申请采用如下技术方案:一种晶圆通孔结构的金属填充方法,包括如下步骤:

S1:在第一晶圆中制备通孔;在第二晶圆的表面依次沉积光刻胶层和导电层;

S2:将第一晶圆和第二晶圆紧固在一起,使得所述导电层与所述第一晶圆中通孔的底面抵接;

S3:将第一晶圆和第二晶圆放置在电铸液中进行电铸金属填充,使得电铸金属自通孔底部至通孔顶部填充在通孔内;

S4:将第一晶圆和第二晶圆浸泡在去胶溶剂中进行分离,去除通孔外部的电铸金属和导电层,获得电铸金属填充的晶圆通孔结构。

进一步的,步骤S2采用紧固工装将第一晶圆和第二晶圆紧固在一起,所述紧固工装中设置有放置第一晶圆和第二晶圆的凹槽,所述凹槽顶部设置有上盖,当上盖覆盖在所述第一晶圆的顶端外围时,所述上盖与第一晶圆之间通过胶圈密封。

进一步的,所述紧固工装的上盖通过紧固件固定在所述凹槽的顶端,所述紧固件与所述上盖之间采用胶圈进行密封,所述上盖和凹槽的顶端之间采用胶圈进行密封。

进一步的,步骤S3中第一晶圆和第二晶圆放置在电铸液中进行电铸金属填充之后,通孔内电铸金属的高度大于通孔的高度。

进一步的,步骤S4中将第一晶圆和第二晶圆分离之前,对第一晶圆的顶端采用机械研磨抛光方法进行平坦化,去除多余的电铸金属。

进一步的,步骤S4中将第一晶圆和第二晶圆分离之后,对第一晶圆的底端采用机械研磨抛光方法进行平坦化,去除导电层。

进一步的,所述机械研磨抛光方法中依次采用氧化铝和氧化硅作为磨粒进行机械研磨抛光,且机械研磨抛光后的晶圆及电铸金属表面的高度差为6-8微米,粗糙度Ra小于等于20nm。

进一步的,所述光刻胶层的厚度大于80微米。

进一步的,步骤S1中采用物理气相沉积法在光刻胶层上沉积导电层,所述导电层为TiCu层或TiAu层或CrCu层或CrAu层。

进一步的,所述第二晶圆的直径大于第一晶圆的直径,且步骤S2中将第一晶圆和第二晶圆的圆心重合,并紧固在一起。

本申请实施例提供的上述技术方案与现有技术相比具有如下优点:本申请中第一晶圆和第二晶圆借助外力紧固在一起,无需进行键合,在电铸金属过程中,由于采用第二晶圆表面的导电层置于第一晶圆中通孔的下方,故填孔的电铸金属将由通孔的底部逐渐向上生长;无论通孔的孔径尺寸和形状如何,甚至是非规则通孔结构均能够实现均匀填充,而且能够避免侧壁生长填孔容易形成的缺陷结构及复杂的电铸参数控制要求。本申请电铸金属填充完成之后,只需要将光刻胶层溶解掉,即可实现第一晶圆和第二晶圆的分离,再通过对第一晶圆表面处理之后即可得到晶圆通孔结构,本申请避免了现有技术中晶圆键合的工艺步骤,仅仅采用工装锁紧固定的方式,在电镀过程中保持上下两晶圆的相对位置和间隙,作为导电衬底的第二晶圆在上述过程中没有受到任何工艺的影响,属于无损过程,因此仍可继续作为衬底循环利用,即提高了第二晶圆的利用率,又简化了整个工艺步骤,提高了电铸效率。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

附图中:

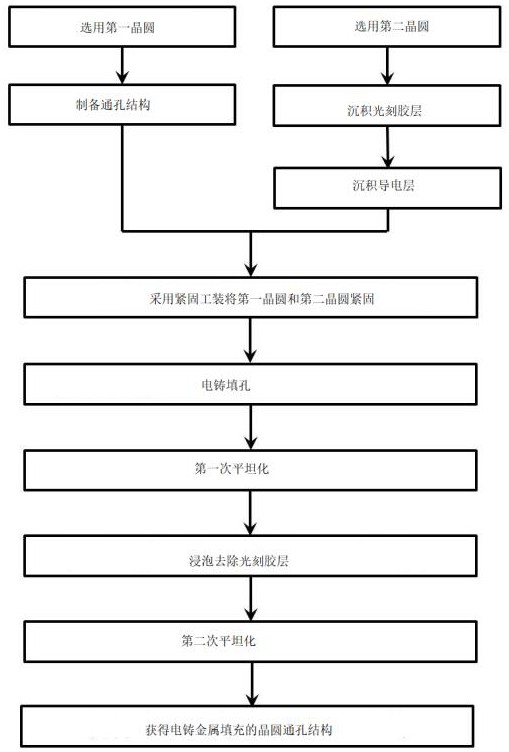

图1为本申请中晶圆通孔结构的金属填充方法的流程图;

图2为选取第一晶圆的示意图;

图3为第一晶圆中制备通孔的示意图;

图4为选取第二晶圆的示意图;

图5为第二晶圆上沉积光刻胶层的示意图;

图6为第二晶圆上沉积导电层的示意图;

图7为第一晶圆和第二晶圆贴合的示意图;

图8为第一晶圆和第二晶圆被紧固工装紧固的示意图;

图9为第一晶圆和第二晶圆被电铸电铸金属的示意图;

图10为第一次机械研磨抛光的示意图;

图11为第一晶圆和第二晶圆分离的示意图

图12为第二次机械研磨抛光的示意图;

附图标号:1、第一晶圆;2、通孔;3、第二晶圆;4、光刻胶层;5、导电层;6、紧固工装;61、上盖;62、胶圈;63、接电垫片;64、紧固件;7、电铸金属。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。以下描述中,需要理解的是,“前”、“后”、“上”、“下”、“左”、“右”、“纵”、“横”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“头”、“尾”等指示的方位或位置关系为基于附图所示的方位或位置关系、以特定的方位构造和操作,仅是为了便于描述本技术方案,而不是指示所指的机构或元件必须具有特定的方位,因此不能理解为对本发明的限制。

还需要说明的是,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”、“设置”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。当一个元件被称为在另一元件“上”或“下”时,该元件能够“直接地”或“间接地”位于另一元件之上,或者也可能存在一个或更多个居间元件。术语“第一”、“第二”、“第三”等仅是为了便于描述本技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、机构、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

实施例1

请参阅图1-图12,本申请提供的一种晶圆通孔结构的金属填充方法,包括如下步骤:

S1:在第一晶圆中制备通孔;在第二晶圆的表面依次沉积光刻胶层和导电层;

S2:将第一晶圆和第二晶圆紧固在一起,使得导电层与第一晶圆中通孔的底面抵接;

S3:将第一晶圆和第二晶圆放置在电铸液中进行电铸金属填充,使得电铸金属自通孔底部至通孔顶部填充在通孔内;

S4:将第一晶圆和第二晶圆浸泡在去胶溶剂中进行分离,去除通孔外部的电铸金属和导电层,获得电铸金属填充的晶圆通孔结构。

本申请中第一晶圆和第二晶圆借助外力紧固在一起,无需进行键合,在电铸金属过程中,由于采用第二晶圆表面的导电层置于第一晶圆中通孔的下方,故填孔的电铸金属将由通孔的底部逐渐向上生长;无论通孔的孔径尺寸和形状如何,甚至是非规则通孔结构均能够实现均匀填充,而且能够避免侧壁生长填孔容易形成的缺陷结构及复杂的电铸参数控制要求。本申请电铸金属填充完成之后,只需要将光刻胶层溶解掉,即可实现第一晶圆和第二晶圆的分离,再通过对第一晶圆表面处理之后即可得到晶圆通孔结构,本申请避免了现有技术中晶圆键合的工艺步骤,仅仅采用工装锁紧固定的方式,在电镀过程中保持上下两晶圆的相对位置和间隙,作为导电衬底的第二晶圆在上述过程中没有受到任何工艺的影响,属于无损过程,因此仍可继续作为衬底循环利用,即提高了第二晶圆的利用率,又简化了整个工艺步骤,提高了电铸效率。

实施例2

请参阅图1,本申请提供的一种晶圆通孔结构的金属填充方法,包括如下步骤:

S1:在第一晶圆中制备通孔;在第二晶圆的表面依次沉积光刻胶层和导电层。

如图2所示,第一晶圆1的材质可以为任意材质,如选取500微米厚的四英寸硅晶圆作为第一晶圆。常用的第一晶圆材质例如可以为硅晶圆、石英晶圆、碳化硅晶圆、氧化铝晶圆、砷化镓晶圆等。具体可以给晶圆通孔结构的适用场合进行选定。

如图3所示,本步骤中通孔2的制备过程中,针对不同的晶圆有不同的通孔制备的方式,如常用的通孔制备方法包括干法刻蚀、湿法腐蚀、超声打孔、激光打孔、微机械打孔等加工方式,这里提到的制孔过程涉及的微工艺不是本专利涉及的保护范围。

如图4所示,第二晶圆3的主要作用是为第一晶圆提供电铸过程中的衬底作用,第二晶圆的直径略大于第一晶圆的直径,确保第二晶圆可以均匀为第一晶圆中各个通孔提供衬底作用。本申请中第二晶圆的材质具体可以为石英玻璃。

如图5所示,采用旋涂光刻胶或干膜贴片的方式,在所选取的第二晶圆3的表面形成一层光刻胶层4,在适当的温度下对光刻胶层进行加热前烘,光刻胶层具有易溶解于对应去胶溶剂的特性,最终形成的光刻胶层厚度范围应控制在80微米以上。

如图6所示,在光刻胶层4上沉积导电层5,导电层5为TiCu层或TiAu层或CrCu层或CrAu层。常用的沉积方式包括物理气相沉积法,例如磁控溅射等方式。

S2:将第一晶圆和第二晶圆紧固在一起,使得导电层与第一晶圆中通孔的底面抵接。

如图7所示,将第一晶圆1和第二晶圆3的圆心对准贴合,并紧固在一起。注意:在贴合的过程中,导电层正对第一晶圆中通孔的一侧表面。

具体的,如图8所示,本申请采用紧固工装6将第一晶圆1和第二晶圆3紧固在一起,紧固工装6中设置有放置第一晶圆1和第二晶圆3的凹槽,凹槽顶部设置有上盖61,上盖61用于将第一晶圆1和第二晶圆3紧固在凹槽内部。除此以外,紧固工装还包括用于密封的胶圈62以及导电的接电垫片63。

当上盖覆盖在第一晶圆的顶端外围时,上盖与第一晶圆之间通过胶圈密封。同时,紧固工装的上盖通过紧固件64固定在凹槽的顶端,紧固件64与上盖之间采用胶圈进行密封,上盖和凹槽的顶端之间采用胶圈进行密封。紧固件64具体可以为锁紧螺丝。接电垫片63连接至第二晶圆3的导电层5。在晶圆放置的时候,第二晶圆位于第一晶圆的下方,通孔位于凹槽的最上方。

本申请中胶圈使得第一晶圆和上盖之间实现密封,使得上盖和凹槽之间实现密封,使得紧固件64和上盖61之间实现密封,确保在下一步骤紧固工装6放置在电铸液中时,电铸液只能从通孔的位置接触至导电层。

S3:如图9所示,将第一晶圆1和第二晶圆3放置在电铸液中进行电铸金属填充,使得电铸金属7自通孔底部至通孔顶部填充在通孔内。

本申请可以采用常规铜电铸液,控制电流密度为15mA/cm

S4:将第一晶圆和第二晶圆浸泡在去胶溶剂中进行分离,去除通孔外部的电铸金属和导电层,获得电铸金属填充的晶圆通孔结构。具体包括如下不走:

S41:如图10所示,将电铸填孔后的叠放晶圆取出,并拆除紧固工装,此时由于电铸金属填充,导致两个晶圆暂时不能分离。在第一晶圆1和第二晶圆3分离之前,采用机械研磨抛光先对电铸填孔后高出第一晶圆表面的电铸金属7进行平坦化。

具体可以对第一晶圆的顶端采用机械研磨抛光方法进行平坦化,去除多余的电铸金属。例如采用粒径20微米的氧化铝磨料研磨20min,再采用粒径为9微米的氧化铝磨料研磨15min,采用纳米氧化硅抛光液对该面抛光30~40min。晶圆及金属表面高度差为6~8微米,粗糙度Ra值约20nm。

S42:如图11所示,将第一次抛光完成的叠放晶圆置于丙酮溶液中,采用超声震荡的方式使得光刻胶层溶解于丙酮中,使得第一晶圆1和第二晶圆3分离。取出第一晶圆,通过去离子水冲洗第一晶圆残留丙酮溶液,此时第二晶圆的导电层5由于光刻胶层的溶解将连接在第一晶圆上。

S43:如图12所示,将第一晶圆1和第二晶圆3分离之后,对第一晶圆1的底端采用机械研磨抛光方法进行平坦化,去除导电层。采用粒径为9微米的氧化铝磨料研磨15min,采用纳米氧化硅抛光液对该面抛光30~40min。晶圆及金属表面高度差为6~8微米,粗糙度Ra值约20nm。

S44:清洗二次平坦化工艺后的第一晶圆,并采用烘箱110℃,20min烘干处理,获得两面都经过平坦化处理的金属铜填充通孔硅基晶圆结构。

本申请电铸所填的晶圆孔的形状、大小、孔深等均不受工艺本身限制。与常用的TSV工艺中的通过侧面金属导电层的电铸生长方式不同,TSV工艺通过孔壁向孔中心电铸生长的方式填孔,主要针对深度大,孔径小的狭长孔。由于采用第二晶圆表面的导电层置于待填孔晶圆的下方,故填孔的电铸金属将由通孔的底部逐渐生长。无论孔径大小,形状如何,甚至是非规则孔结构等都能进行填充,而且能够避免侧壁生长填孔容易形成的缺陷结构及复杂的电铸参数控制要求。

本申请中第二晶圆提供支撑及导电层的方法,避免了已有的类似过程中的键合工艺步骤。现有的键合工艺均需采用特定的工艺步骤,如真空热压等方法,将上下两个晶圆通过表面金属层实现键合。而最终在填孔工艺完成后,还要采用相对应的基底去除手段,将第二衬底去除,使得整体制造工艺相对复杂。而本申请结合紧固制工装,仅仅采用工装锁紧固定的方式,在电镀过程中保持上下两晶圆的相对位置和间隙,无需进行复杂的晶圆键合处理。

本申请第一晶圆和第二晶圆在填孔完成后分离工艺简单,第二晶圆可重复利用。由于两晶圆没有采用键合工艺连接,而在第二晶圆表面又采用先制备相对厚的光刻胶层作为隔离层,再制备导电层作为衬底。因此在填孔过程完成后,仅仅采用浸泡去胶溶液的方法,即可使得第二晶圆表面的厚光刻胶层溶解,从而和填孔晶圆分离,作为导电衬底晶圆在上述过程中没有受到任何工艺的影响,属于无损过程,因此仍可继续作为衬底晶圆再次利用。

可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。