皮层内植入式微针电极阵列装置的生产工艺及装置

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及侵入式神经接口技术领域,具体涉及一种皮层内植入式微针电极阵列装置的生产工艺及装置。

背景技术

植入式微针电极阵列是指可以植入生物体大脑皮层内部的,以微针电极阵列为载体采集脑内神经元发出的动作电位或神经元集群产生的局部场电位的一种侵入式神经电极。相较于非侵入式的体表电极和半侵入式的大脑皮层电极,植入式微针电极阵列在信号时空分辨率、信噪比、采集精度等方面具有显著优势,是实现高性能神经电信号采集的重要工具。

以硅基微针电极阵列为核心结构的犹他电极是侵入式神经接口的典型代表,其也是目前为止唯一通过美国食品药品监督管理局认证并且成功实现人脑内植入的侵入式神经电极。犹他电极采用硅基MEMS加工工艺,经过较长时间的发展,技术已经成熟,相关技术也已公开,已经在人脑内植入验证、神经电生理研究和脑机接口系统构建中展现了多项引人瞩目的成果。

但以硅基微针电极阵列为核心结构的犹他电极也存在着一些较难克服的问题,导致其目前主要只能应用于科学研究或临床试验场景,难以实现较大规模的市场推广和长时可靠的脑内植入。而现有的硅基微针电极阵列硅材料较脆、易发生折断,与大脑杨氏模量差距大、易产生刺激;并且硅基MEMS制造工艺极其复杂,工艺参数相关性高,且基于半导体批量加工工艺,难以针对不同具体需求实现个性化定制。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中硅基MEMS制造工艺复杂,难以针对不同具体需求实现个性化定制的缺陷,从而提供一种皮层内植入式微针电极阵列装置的生产工艺及皮层内植入式微针电极阵列装置。

为解决上述技术问题,本发明提供了皮层内植入式微针电极阵列装置的生产工艺,包括以下步骤:

S1、衬底基板制造:通过机械加工、激光切割、铸造、注塑中的一种或几种工艺制造衬底基板,所述衬底基板上具有通孔阵列;

S2、加工电极互联结构:在S1制造的衬底基板上围绕其通孔加工电极互联结构以形成电极互联结构阵列,电极互联结构包括设于衬底基板上表面的上表面导电件、设于通孔内的中间导电件以及设于衬底基板下表面的下表面导电件,上表面导电件、中间导电件和下表面导电件电连接;

S3、微针电极阵列增材制造:通过增材制造技术在衬底基板的上表面自下而上构建多个绝缘微针电极基体并形成阵列;

S4、微针电极阵列导电层镀膜:对S3制造的绝缘微针电极基体的外表进行导电层镀膜,导电层自上而下至少覆盖绝缘微针电极基体的根部以使微针电极与S2的上表面导电件电学导通;

S5、绝缘层淀积与刻蚀:在步骤S2和S4中得到的导电层外层进行绝缘层沉积,并蚀刻微针电极尖端绝缘层。

可选地,所述步骤S2包括:

S21、制作上表面导电件:通过在衬底基板上表面淀积导电薄层以形成作为上表面导电件的上表面导电盘;

S22、制作下表面导电件:通过在衬底基板下表面淀积导电薄层以形成作为下表面导电件的下表面导电盘;

S23、制作中间导电件:将上导电盘和下导电盘的导电薄层向通孔内部延伸并实现孔内电学导通,使通孔变成作为中间导电件的导电孔。

可选地,

在步骤S21中,将具有第一孔阵列的第一掩膜板覆盖在衬底基板的上表面,第一掩膜板的第一孔至少将绝缘微针基体的根部和上表面导电盘所在区域露出,采用真空镀膜工艺,在第一掩膜板未遮挡部分淀积导电薄层;完成镀膜后撤去第一掩膜板,形成上表面导电盘;

和/或,在步骤S22中,具有第二孔阵列的第二掩膜板覆盖在衬底基板的下表面,第二掩膜板的第二孔至少将下表面导电盘所在区域露出,采用真空镀膜工艺,在第二掩膜板未遮挡部分淀积导电薄层;完成镀膜后撤去第二掩膜板,形成下表面导电盘;

和/或,在步骤S23中,通过电镀工艺将上导电盘和下导电盘的导电薄层向通孔内部延伸并填满通孔使导电孔成为实心孔。

可选地,在步骤S21中,当第一掩膜板覆盖在衬底基板的上表面时,第一掩膜板的第一孔将绝缘微针基体的根部、上表面导电盘所在区域以及通孔所在区域露出;

和/或,在步骤S22中,当第二掩膜板覆盖在衬底基板的下表面时,第二掩膜板的第二孔将下表面导电盘所在区域和通孔所在区域露出。

可选地,在步骤S3中,采用的增材制造技术为高精度3D打印技术。

可选地,在步骤S4中,将具有第三孔阵列的第三掩膜板嵌套覆盖在衬底基板的上表面,第三孔至少将绝缘微针电极基体的根部露出,采用真空镀膜工艺,在第三掩膜板未遮挡部分淀积导电薄层,以使导电薄层与S2的上表面导电件电学导通;完成镀膜后撤去第三掩膜板。

可选地,在步骤S4中,第三孔将绝缘微针电极基体的根部、上表面导电件所在区域以及中间导电件所在区域露出。

可选地,所述步骤S5包括:

S51、将无镂空结构的第四掩膜板覆盖在衬底基板的下表面,将衬底基板的下表面完全遮蔽,采用真空气相淀积工艺或提拉涂膜工艺在第四掩膜板未遮挡部分覆盖绝缘薄层;完成绝缘层淀积后撤去第四掩膜板;

S52、将具有第五孔阵列的第五掩膜板嵌套覆盖在微针电极阵列衬底基板的上表面,第五掩膜板仅暴露微针电极尖端局部,遮蔽其他所有表面,采用刻蚀工艺将暴露的微针电极尖端局部的绝缘薄层去除;完成刻蚀后撤去第五掩膜板。

本发明还提供了一种皮层内植入式微针电极阵列装置,包括

衬底基板,具有通孔阵列;

电极互联结构阵列,设置在所述衬底基板上,由多个电极互联结构组成,各所述电极互联结构之间电学不导通;所述电极互联结构包括设于所述衬底基板上表面的上表面导电件、设于通孔内的中间导电件以及设于所述衬底基板下表面的下表面导电件,所述中间导电件的两端分别与所述上表面导电件、下表面导电件电连接;

微针电极阵列,包括通过增材制造技术在所述衬底基板上表面自下而上构建多个绝缘微针电极基体、包覆在所述绝缘微针电极基体外层的微针导电层以及包覆在所述微针导电层外层及衬底基板上表面的微针绝缘层,所述微针导电层至少覆盖所述绝缘微针电极的根部以使所述微针导电层与所述上表面导电件电连接;所述微针电极尖端处的微针导电层从所述微针绝缘层露出。

可选地,多个绝缘微针电极基体通过高精度3D打印技术在所述衬底基板上构建。

可选地,所述微针电极尖端暴露部分导电面积与单个神经元尺寸相近。

可选地,所述微针电极的底部直径30-300μm,尖端直径小于50μm,长度100μm-10mm;和/或,相邻微针电极的中心距为200μm-1mm。

可选地,所述上表面导电件为通过在衬底基板上表面淀积导电薄层而形成的上表面导电盘;所述下表面导电件为通过在衬底基板下表面淀积导电薄层而形成的下表面导电盘;所述中间导电件为通过将上导电盘和下导电盘的导电薄层向通孔内部延伸并实现孔内电学导通的导电孔。

可选地,所述导电孔为通过电镀工艺将上导电盘和下导电盘的导电薄层向通孔内部延伸并填满通孔的实心孔。

可选地,所述通孔与所述绝缘微针电极基体上下对齐或错位设置。

可选地,所述衬底基板的材料为硅、玻璃、陶瓷、塑料中的一种或几种组合。

本发明技术方案,具有如下优点:

1.本发明提供的皮层内植入式微针电极阵列装置的生产工艺,通过机械加工、激光切割、铸造、注塑等工艺制造衬底基板,并对衬底基板先进行导电层镀膜,再进行微针电极阵列增材制造,通过此种方式可以根据需求,如不同病症、不同脑区等,对衬底基板的大小进行灵活定制,同时衬底基板上的微针电极阵列的长度、数目、布局、形状等也可适应改变;同时,此种工艺只需要通过增材制造技术加工微针电极阵列部分,有效减少了增材制造工序的加工工时,降低了制造成本,生产效率更高,并且,加工电极互联结构在微针电极增材制造工序之前,加工电极互联结构时工艺面为平面,避免受微针电极影响,可以降低工艺难度,提高制造良品率。

2.本发明提供的皮层内植入式微针电极阵列装置,包括衬底基板和由多个微针电极组成的微针电极阵列,具有足够的机械强度和远高于现有硅基植入式微针电极阵列的断裂韧性,足以轻松侵入大脑皮层,且断裂风险第,生物安全性大幅提升;还构建了微针电极的第一导电层、上导电盘、中间导电件和下导电盘形成的用于信号传导的通路,实现了微针电极阵列的信号采集和传导功能。

3.本发明提供的皮层内植入式微针电极阵列装置,通孔不局限于侧壁竖直的圆柱体,侧壁可为斜面或双曲面。当使用真空镀膜工艺制造孔内壁的导电层时,这一设计有利于镀层的台阶覆盖特性,增强上导电盘和下导电盘能够经通孔导通的可靠性。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

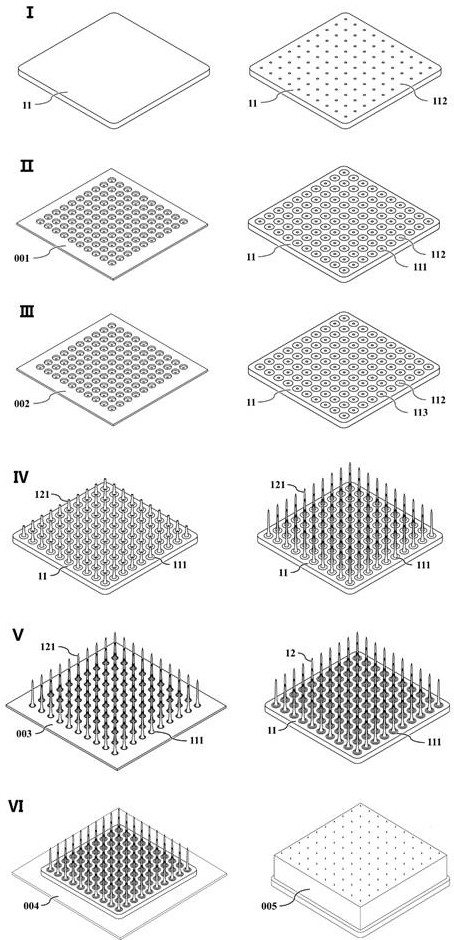

图1为本发明实施例1提供的皮层内植入式微针电极阵列装置的生产工艺的流程示意图;

图2为本发明实施例2提供的皮层内植入式微针电极阵列装置的第一角度结构示意图;

图3为本发明实施例2提供的皮层内植入式微针电极阵列装置的第二角度结构示意图;

图4为本发明实施例2提供的皮层内植入式微针电极阵列装置的微针基体与衬底基板的连接示意图;

图5为本发明实施例2提供的皮层内植入式微针电极阵列装置的微针基体尖端结构示意图;

图6为本发明实施例2提供的皮层内植入式微针电极阵列装置刺入人体的示意图。

附图标记说明:

1、微针电极阵列;11、衬底基板;111、上表面导电件;112、通孔;113、下表面导电件;12、微针电极;121、微针电极基体;122、微针导电层;123、微针绝缘层;001、第一掩膜板;002、第二掩膜板;003、第三掩膜板;004、第四掩膜板;005、第五掩膜板;2、互联引线;3、信号总线。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

实施例1

本实施例提供了皮层内植入式微针电极阵列装置的生产工艺的一种具体的实施方式,如图1中Ⅰ-Ⅵ工艺步骤所示,包括以下步骤:S1、衬底基板11制造:通过机械加工、激光切割、铸造、注塑中的一种或几种工艺制造衬底基板11,并在衬底基板11加工出通孔112阵列(图1中I步骤);S2、加工电极互联结构:在S1中制造的衬底基板11上围绕其通孔112加工电极互联结构以形成电极互联结构阵列,电极互联结构包括设于衬底基板11上表面的上表面导电件111、设于通孔112内的中间导电件以及设于衬底基板11下表面的下表面导电件113,上表面导电件111、中间导电件和下表面导电件113电连接(图1中Ⅱ至Ⅲ步骤);S3、微针电极阵列1增材制造:通过增材制造技术在衬底基板11的上表面自下而上构建多个绝缘微针电极基体121并形成阵列(图1中Ⅳ步骤);S4、微针电极阵列1导电层镀膜:对S3中制造的绝缘微针电极基体121的外表进行导电层镀膜,导电层自上而下至少覆盖绝缘微针电极基体121的根部以使微针电极12与S2的上表面导电件111电学导通(图1中Ⅴ步骤);S5、绝缘层淀积与刻蚀:在步骤S2和S4中得到的导电层外层进行绝缘层沉积,并蚀刻微针电极12尖端绝缘层(图1中Ⅵ步骤)。

其中,在步骤S1中,可以采用机械钻孔、激光钻孔、刻蚀等工艺中一种或几种组合的方式在衬底基板11上加工出通孔112阵列,衬底基板11的材料可以是硅、玻璃、陶瓷、塑料等材料中的一种或几种的组合。

本实施例中,步骤S2包括:S21、制作上表面导电件111:通过在衬底基板11上表面淀积导电薄层以形成作为上表面导电件111的上表面导电盘;S22、制作下表面导电件113:通过在衬底基板11下表面淀积导电薄层以形成作为下表面导电件113的下表面导电盘;S23、制作中间导电件:将上表面导电盘和下表面导电盘的导电薄层向通孔112内部延伸并实现孔内电学导通,使通孔112变成作为中间导电件的导电孔。需要说明的是,本发明对上述步骤的执行顺序不作限制,在另外一些实施例中,上述步骤S21与步骤S22可以互换顺序。

在本实施例中,具体的,在步骤S21中,如图1中步骤Ⅱ所示,将具有第一孔阵列的第一掩膜板001覆盖在衬底基板11的上表面;第一掩膜板001未遮挡部分包括上表面导电盘所在区域、通孔112导电区域;采用真空镀膜工艺,在第一掩膜板001未遮挡部分淀积导电薄层;完成镀膜后撤去第一掩膜板001,形成上表面导电盘。

具体的,在步骤S22中,如图1中步骤Ⅲ所示,将具有第二孔阵列的第二掩膜板002覆盖在衬底基板11的下表面,第二掩膜板002未遮挡部分包括下表面导电盘所在区域、通孔112所在区域,采用真空镀膜工艺,在第二掩膜板002未遮挡部分淀积导电薄层;完成镀膜后撤去第一掩膜板001,形成下表面导电盘。

具体的,在上述步骤S21和步骤S22实施时,淀积的导电薄层向通孔112内部延伸以使通孔112形成连通上表面导电盘和下表面导电盘的导电孔。进一步地,在步骤S23中,通过电镀工艺将上表面导电盘和下表面导电盘的导电薄层向通孔112内部延伸并填满通孔112,使通孔112成为具有电学导通性能的实心孔。

在本实施例中,在步骤S3中,增材制造技术进一步采用高精度3D打印技术,通过高精度3D打印技术在衬底基板11的上表面自下而上构建多个绝缘微针电极基体121并形成阵列,绝缘微针电极基体121所采用的材料可以是绝缘聚合物材料。

本实施例中,在步骤S4中,如图1中步骤Ⅴ所示,将具有第三孔阵列的第三掩膜板003嵌套覆盖在衬底基板11的上表面。第三掩膜板003未遮挡部分包括绝缘微针基体所在区域、上表面导电盘所在区域、通孔112所在区域。采用真空镀膜工艺,在第三掩膜板003未遮挡部分淀积导电薄层,以使导电薄层与S2的上表面导电件111电学导通,完成镀膜后撤去第三掩膜板003。

本实施例中,步骤S5,如图1中步骤Ⅵ所示,包括S51、将无镂空结构的第四掩膜板004覆盖在衬底基板11的下表面,将衬底基板11的下表面完全遮蔽,采用真空气相淀积工艺或提拉涂膜工艺在第四掩膜板004未遮挡部分覆盖绝缘薄层,完成绝缘层淀积后撤去第四掩膜板004,除衬底基板11的下表面以外,其余各表面均被绝缘层包覆。

步骤S5还包括S52、将具有第五孔阵列的第五掩膜板005嵌套覆盖在微针电极阵列1衬底基板11的上表面,第五掩膜板005仅暴露微针电极12尖端局部,遮蔽其他所有表面,采用刻蚀工艺将暴露的微针电极12尖端局部的绝缘薄层去除,完成刻蚀后撤去第五掩膜板005。具体的,刻蚀工艺采用反应离子刻蚀工艺。

本实施例提供的皮层内植入式微针电极阵列装置的生产工艺,通过机械加工、激光切割、铸造、注塑等工艺制造衬底基板11,并对衬底基板11先进行导电层镀膜,再进行微针电极阵列1增材制造,通过此种方式可以根据需求,如不同病症、不同脑区等,对衬底基板11的大小进行灵活定制,同时衬底基板11上的微针电极阵列1的长度、数目、布局、形状等也可适应改变;同时,此种工艺只需要通过增材制造技术加工微针电极阵列1部分,有效减少了增材制造工序的加工工时,降低了制造成本,生产效率更高,并且,加工电极互联结构在微针电极12增材制造工序之前,电极互联结构加工时工艺面为平面,避免受微针电极12影响,可以降低工艺难度,提高制造良品率。

实施例2

本实施例提供了皮层内植入式微针电极阵列装置的一种具体的实施方式,如图2、图3、图4和图5所示,包括衬底基板11和由多个微针电极12组成的微针电极阵列1。衬底基板11上具有通孔112阵列,并且在衬底基板11上设置有电极互联结构阵列,电极互联结构阵列由多个电极互联结构组成,各电极互联结构之间电学不导通;电极互联结构包括设于衬底基板11上表面的上表面导电件111、设于通孔112内的中间导电件以及设于衬底基板11下表面的下表面导电件113,中间导电件的两端分别与上表面导电件111、下表面导电件113电连接。微针电极阵列1包括通过增材制造技术在衬底基板11上表面自下而上构建多个绝缘微针基体、包覆在绝缘微针电极基体121外层的微针导电层122以及包覆在微针导电层122外层及衬底基板11上表面的微针绝缘层123,微针导电层122至少覆盖绝缘微针电极12的根部以使微针导电层122与上表面导电件111电连接,微针电极12尖端处的微针导电层122从微针绝缘层123露出。具体的,微针电极阵列1中的每个微针电极12均由内而外依次包括微针基体、微针导电层122和微针绝缘层123;微针电极阵列1中每一微针电极12与对应的中间导电件电性连接,任一微针电极12与其对应的中间导电件构成一个单位,且各单位之间电学不导通。具有足够的机械强度和远高于现有硅基植入式微针电极阵列1的断裂韧性,足以轻松侵入大脑皮层,且断裂风险低,生物安全性大幅提升;还构建了微针电极12的微针导电层122、上表面导电件111、中间导电件和下表面导电件113形成的用于信号传导的通路,实现了微针电极阵列1的信号采集和传导功能。

具体的,多个绝缘微针电极基体121通过高精度3D打印技术在衬底基板11上构建。微针电极阵列1与衬底基板11分开制造。

具体的,上表面导电件111为通过在衬底基板11上表面淀积导电薄层而形成的上表面导电盘,作为导电媒介,实现微针电极12与通孔112的电学导通;下表面导电件113为通过在衬底基板11下表面淀积导电薄层而形成的下表面导电盘,也作为导电媒介,实现通孔112与下表面导电件113自身的电学导通,通孔112为通过电镀工艺将上表面导电件111和下表面导电件113的导电薄层向通孔112内部延伸并填满通孔112,使导电孔成为实心孔。下表面导电件113可作为后续电路的互连引出结构,也可以在其上增加焊盘、触点等附加结构,再将附加结构作为后续电路的引出结构。

具体的,上表面导电件111与下表面导电件113呈圆形。作为可替换的实施方式,上表面导电件111与下表面导电件113的形状不局限于圆形,可为任意形状,只要能够实现上述电学连接功能即可。微针电极12的几何形貌也不局限于图2所示,可定制为任意形貌。

具体的,微针电极12尖端暴露部分导电面积与单个神经元尺寸相近。

本实施例中,上表面导电件111、通孔112、下表面导电件113、微针电极12各自的相对位置为上下对齐形式。作为可替换的实施方式,上表面导电件111、通孔112、下表面导电件113、微针电极12四个的位置可以错位,主要能够实现每一单位内微针电极12-上表面导电件111-通孔112-下表面导电件113的导电通路即可。

具体的,微针电极12的底部直径30-300μm,尖端直径小于50μm,长度100μm-10mm,相邻微针中心距离200μm~1mm。

本实施例中,中间导电件为贯通衬底基板11内部且内壁设有导电层的通孔112,微针电极12与通孔112内壁上的导电层电性连接。具体的,通孔112为内壁竖直的圆柱体,或者通孔112的内壁为斜面或双曲面,通孔112不局限于侧壁竖直的圆柱体,侧壁可为斜面或双曲面。当使用真空镀膜工艺制造孔内壁的导电层时,这一设计有利于镀层的台阶覆盖特性,增强上导电盘和下导电盘能够经通孔112导通的可靠性。

作为可替换的实施方式,通孔112也可以是侧壁导电的孔。

如图5所示,微针电极12包括微针电极基体121、微针导电层122、微针绝缘层123。微针电极基体121为针状结构。微针导电层122由高电导率、高生物相容性的导电材料制成,包括但不限于钛、金、铂、铂铱合金、氧化铱。微针绝缘层123由高生物相容性的绝缘材料制成,包括但不限于聚对二甲苯、聚酰亚胺、聚氨酯、聚四氟乙烯。其中,微针导电层122完全覆盖微针电极基体121表面,并与衬底基板11对应的上导电盘相连。微针绝缘层123局部覆盖微针导电层122表面,仅暴露尖端数微米至数十微米区域。在微针电极阵列1植入大脑内部后,有且仅有微针电极12尖端暴露部分,通过微针导电层122与大脑内神经细胞直接接触,微针电极12尖端暴露分布导电面积与单个神经元尺度相近,实现单细胞的神经信号采集分辨率。

如图6所示,皮层内植入式微针电极阵列装置中的每一单位微针电极12经下导电盘由互连引线引出,所有引线汇聚为信号总线,并与外部接口或设备相接。作为可替换的实施方式,也可以将植入式微针电极阵列1中的每一单位微针电极12经下表面导电盘首先与植入颅内的后端处理电路连接,再将处理后的信号经互连引线引出,汇聚为信号总线后与外部接口或设备相接。

本实施例中,衬底基板11的材料为硅、玻璃、陶瓷、塑料中的一种或几种组合。

本实施例中,微针电极阵列1中的每一单位微针电极12经下表面导电盘由互联引线2引出,所有互联引线2汇聚为信号总线3,通过信号总线3与外部接口或设备实现连接。

相比现有技术,本实施例提供的皮层内植入式微针电极阵列装置具有如下优势:

1、通过增材制造技术加工微针电极12,在加工过程中将三维模型直接转化为实体基材,工艺参数灵活性强,可根据应用需求,如不同病症、不同脑区等,对长度、数目、布局、形状等实现灵活定制;

2、微针电极12和衬底基板11为不同种材料组合而成的拼接结构。相较于通过增材制造技术加工制备完整装置的方法,只需要通过增材制造技术加工微针电极12部分,有效减少了增材制造工序的加工工时,制造成本更低,生产效率更高。

3、衬底基板11导电孔制备、导电盘镀膜等工序在微针电极12增材制造工序之前,工艺面为平面,不受微针电极12的影响,可降低工艺难度,提高制造良率。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。