通过去除耐火材料的微粒来纯化石英粉末

文献发布时间:2023-06-19 09:32:16

本发明涉及一种通过从石英粉末去除耐火矿物质,包括含有稀土化合物的特定矿物质的微粒而精制石英粉末的方法。此外,本发明涉及使用淘析方法从石英粉末去除这些耐火矿物质的微粒。最后,本发明还涉及根据所要求的发明制备且具有低含量的这些耐火矿物质的微粒的石英粉末。

熔融石英玻璃,即通过熔融精制的天然石英粉末制成的玻璃用于当今工业的许多应用中。其长久以来以用于灯罩、实验室器皿等中而著称,其已作为容器或接触材料用于半导体制造,并且甚至用于光纤制造。但是,对于这些后面的应用中的一些,通过当前已知的石英精制程序实现的纯度并不理想。出于此原因,当今的大部分光纤完全由合成熔融二氧化硅制成,并且对于最高质量的半导体应用,合成玻璃也是合乎需要的。

在光纤用于电信的早期,大部分光纤由通过熔融高度精制的天然石英晶体制成的玻璃构成。但是,随着行业的发展,光纤断裂变为严重问题,并且发现这些断裂的主要来源是耐火矿物质的离散微米或亚微米级粒子,所述矿物质通常为例如独居石和磷钇矿的矿物质,即混合稀土磷酸盐,和偶尔的稀土氧化物,其并未通过随后可用的石英精制技术去除。这些微粒或多或少地存在于天然石英晶体的所有来源中,且在获自伟晶岩的石英中尤其显著,伟晶岩包含当今工业中所用的高纯度石英粉末的主要来源。

在此类可商购的精制石英粉末中,这些耐火微粒的尺寸一般为小于25μm,通常为小于5μm,并且实际上,大多数小得多,通常为小于1μm,即为胶体粒度。不受任何理论限制,假定由于这些粒子的小尺寸,当其在水性悬浮液中时,其在表面处经受电势,且可通过相比于影响较大尺寸粒子的重力和拖曳力占主导的力而变得静电结合至二氧化硅粉粒。此类相互作用在小于10μm的粒度下变得越来越显著。此外,尽管已证明这些微粒由于其极端惰性和极高熔点而难以从石英粉末去除,并且迄今已证明不可能将其从所得熔融石英玻璃产物去除。

光纤断裂研究已展示当存在于包层玻璃中时,尺寸小于0.5μm的粒子可使光纤断裂。其结果是,大部分的光纤行业多年来需要合成熔融石英,可通过所述熔融石英保证不存在此类粒子。

最近,已变得显而易见的是对于半导体行业中的某些应用,还期望用由合成熔融二氧化硅制成的部件替换某些重要的石英玻璃组件。这是因为存在如下风险:偶尔的耐火矿物质粒子可能变得暴露于石英玻璃的表面,且以尘粒形式进入环境,所述尘粒可到达所处理的晶片且导致良率损失。同样值得注意的是这些耐火矿物质粒子中的一些含有钍和铀,且在半导体制造方法中,此类放射性物质的存在是特别不期望的。最后,这些不溶性微粒可在关于石英熔融的某些方法中呈现问题,因为在一些情况下,其可为熔融石英产物中的气泡生长提供成核位点。

总体而言,如果耐火矿物质微粒存在于石英粉末材料中,则其存在会引起关于最终光学质量的问题,尤其是最关键的半导体等离子体蚀刻应用,和用于制备光纤包层所需的质量。

如果在石英精制方法的过程中,可去除或至少基本上减少这些耐火矿物质,则熔融石英玻璃将成为上文所提到的一些应用中合成二氧化硅的潜在替代方案。

当前,产生用于熔融的高纯度石英粉末的标准方法涉及压碎和研磨原料(通常是伟晶岩)、筛分、磁性分离、泡沫浮选和用酸浸出,所述酸例如为氢氟酸,任选地与第二无机酸(例如盐酸、硝酸或硫酸)混合。随后用纯水洗涤粉末并干燥,之后用于制造熔融石英。

另外,石英粉末可经受反应气体中的高温处理,例如经由在含氯气氛,例如Cl

尽管通过已知方法提供了广泛精制,但现今可用的所得石英粉末仍保留了对于最关键应用来说不可接受的水平的耐火矿物质。

关于石英粉末精制的现有技术情况可概述如下:

CN 106082238 A公开了一种制备石英粉末的方法,其中起始物质被粉化(压碎和细磨)且经受热氯化方法。在热氯化方法之后,所得石英粉末经受一系列的两个另外的方法步骤,其中第一方法步骤是石英粉末的水淬灭,且第二步骤是用酸,包括氢氟酸、盐酸、硫酸和草酸的混合物将石英粉末浸出。在此浸出步骤期间,可施加超声处理。此后,通过过滤将固相与液相分离,随后洗涤固体残余物并干燥。CN 106082238 A不教示或提出与本发明相同的问题,从石英粉末去除任何不溶性耐火矿物质微粒,并且尽管浸出步骤可能导致微粒耐火矿物质在一定程度上从与石英粉末的粉粒的可能的连接释放,但作为本发明的主题的耐火矿物质微粒不溶于以上酸混合物中,且具有如下的小粒度:除非使用某一形式的淘析来实现分离,否则预期其将在任何后续常规过滤步骤中保持粘附到石英粉末粒子且污染石英粉末粒子。未提供分析图,且不存在实现耐火矿物质微粒与石英粉末的任何显著分离的证据。

DD 160 967 A公开了一种纯化石英粉末的方法,其中起始物质首先经受碾磨和研磨步骤,并且其后用盐酸处理。作为随后步骤,石英粉末经受热氯化方法且用氢氟酸处理。在此酸处理之后,通过过滤将酸与石英粉末分离。由于耐火矿物质保持不受氢氟酸处理影响,预期DD 160 967所建议的酸分离不会引起从石英粉末去除耐火矿物质微粒,且提供的此类分析图未提供与之相反的证据。

JP 6230632 A公开了一种从天然硅质原料制备高纯度石英玻璃的方法。在此制备程序期间,石英粉末经受氯化方法并且其后通过在氢氟酸和硝酸的混合物中的浸没处理来纯化。在用硝酸且接着用水洗涤之后,过滤粉末并干燥。分析图展示通过所述方法实现了碱金属(锂、钠和钾)含量的显著降低,以及放射性元素铀的含量的大量降低。未解决耐火矿物质微粒的分离。此外,此日本现有技术参照案中描述的浸没和洗涤处理不会引起耐火矿物质微粒与石英粉末的分离。

US 4,804,422公开了一种在压碎和通过浮选初步选矿,以及磁性分离之后处理潜在地源自伟晶岩来源的石英粉末的方法。将具有通常小于0.5mm的粒度的石英粉末持续足以溶解至少40重量%的石英砂的时段在氢氟酸中处理,用脱矿质水冲洗,且接着用热盐酸处理至少30分钟。据称后一步骤在降低磷酸酯杂盐的含量中有益;但是,已证明此程序不会去除所有的耐火矿物质微粒。没有指示存在任何通过淘析分离此类耐火矿物质微粒的尝试。过滤器设置于床顶部以防止粒子从床中逃脱,且向前穿过酸循环泵,但显而易见的是在过滤器处收集的任何粒子将与所处理的石英粉末一起保留于浸出容器中。因此,耐火矿物质与大得多的石英粒子在方法结束时充分混合,且可甚至附着于石英粉末粒子。仅可通过在低流速下操作以准许淘析,且另外通过在液体相的循环通路中使用微细(亚微米)过滤器来避免微粒的任何去除,但是,所公开的方法中不使用所述微细过滤器。在无此类微细过滤器的情况下,任何穿过过滤器的微米和亚微米级粒子将保留于再循环酸中,且返回到浸出容器。预期这种工艺之后的产物粉末保留显著水平的耐火微粒污染。

CN 102303870 A描述一种在流化床中浸出石英砂的方法。描述的各种配置全部并有圆筒形流化容器,其中粒子悬浮于加热酸的上升流中,所述上升流通过泵再循环。在容器顶部,酸溢流至周向槽中,且携带的任何砂粒子被收集于“沉砂池(grit basin)”中。明显的是此“沉砂池”用于在酸继续穿过泵之前沉降和去除(“沉淀”)砂粒子。任何耐火矿物质微粒(例如具有小于5μm的粒度)将不在此时沉降,而是保持悬浮以与流动酸一起再循环。因此,未公开如何去除粒度小于5μm的耐火矿物质微粒。

CN 104843718 A公开一种二氧化硅的厌氧氯化的方法,其中氯化在竖直氯化反应器中进行,接着在酸萃取槽中处理,且在比重槽中浮选以去除杂质。根据此现有技术参照案的公开内容完全未提及比重槽中的浮选处理的特定条件。此外,其未提及在浮选程序中从二氧化硅去除哪些杂质。

US 9,776,194公开一种检测石英粉末中耐火矿物质(所谓的重矿物质)的大粒子,即尺寸与石英砂类似的粒子的存在的分析方法,而不提供如何在任何制造方法中去除这些杂质的足够方式。US 9,776,194中描述的方法由以下组成:使用泡沫浮选剂调节呈水浆形式的疑似含有耐火矿物质,如重矿物质粒子的石英粉末;使调节的矿浆经受泡沫浮选以获得尾矿;将尾矿与密度大于石英且小于期望分离的重矿物质的水溶液组合;和最后对所述组合进行离心以便实现耐火矿物质的沉降。此技术可便于调查石英粉末的分析样品中耐火矿物质的存在,但其需要昂贵的化学试剂(例如杂多钨酸钠)的水溶液,且样品在高速下离心,其对于有限尺寸的样品是可能的,但不适合于工业规模的实际石英精制。此外,如在过去对商业高纯度石英粉末所实施,此分析技术未展示尺寸小于10μm的耐火矿物质微粒的存在。

US 6,746,655涉及一种清洁SiO

EP 1 942 078 A涉及一种纯化二氧化硅粉末的方法,根据所述方法,使二氧化硅粉末成为流体状态(在流化床中)且与纯化气体(HCl或Cl

CA 1 184 740 A涉及一种产生高纯度二氧化硅的方法,根据所述方法,可通过与含有3至20重量%HF的水溶液一起在约50℃的温度下搅拌几个小时而处理浓缩物,以从二氧化硅或石英浓缩物(从表面以及遮蔽处)去除氧化铁和杂质,如长石和其它带有氧化铝和氧化钙的化合物。杂质(长石、带有氧化铝和氧化钙的化合物)以比二氧化硅更大的速率溶解,且可以粘泥形式分离(脱泥或浮选)或可用水洗涤。根据CA 1 184 740 A,石英或二氧化硅浓缩物已经受先前处理(选矿),如粒析、湿式或干式筛选、磁性分离、浮选或其组合。此外,未提及所述的处理之前或之后的稀土矿物质的含量。

因此,需要精制石英粉末的新方法,其将允许从石英粉末去除污染性的耐火矿物质微粒。

因此,本发明的的目标为提供一种精制(纯化)石英粉末的方法,其中有效地去除耐火矿物质微粒。

在本发明的第一方面中通过精制石英粉末的方法满足此目标,所述方法包含通过淘析步骤从石英粉末中分离出耐火矿物质的微粒的步骤,其中所述耐火矿物质的微粒包含含有稀土金属和/或钍和/或铀的矿物质,且淘析步骤在流化床反应器中进行,其中提供了液体淘析相的受控上升流,借以使得耐火矿物质的微粒在流化床反应器中被携带向上,而石英粉末保留于流化床反应器的下部区域中。

此外,在本发明的第二方面中通过精制石英粉末的方法满足所述目标,所述方法包含通过淘析步骤从石英粉末分离出耐火矿物质的微粒的步骤,其中待精制的石英粉末的粒度为75至1000μm,耐火矿物质的粒度为小于50μm。在本发明的第二方面中,淘析步骤被理解为优选在流化床反应器中进行,其中提供了液体淘析相的受控上升流,借以使得耐火矿物质的微粒在流化床反应器中被携带向上,而石英粉末保留于流化床反应器的下部区域中。

已出人意料地发现可在新精制方法期间从石英粉末去除污染性耐火矿物质微粒,所述方法首先确保耐火矿物质不保持结合至石英晶体,且其次,其中石英粉末经受淘析步骤。

在本发明中,淘析意指基于粒子的尺寸、形状和/或密度,使用在通常与沉降方向相反的方向上流动的液体流来分离粒子的方法。因此,如本发明中所用的淘析是一种反向沉降方法,其中待分离的粒子,即石英粒子和耐火矿物质粒子分散于向上流动的流体流中,以使得尽管耐火矿物质微粒的密度较大,但其可通过使用竖直定向的液体流与石英粉末粒子分离。但是,在本发明中且(不寻常地),尽管耐火矿物质微粒的密度较高,但其在液体的向上流中相对于石英粒子漂浮,且出现于溢流液中且可与溢流液分离,在淘析容器中留下较低密度的石英粒子。

因此,本发明是基于以下发现:尽管RE微粒有较高密度,但可能通过RE微粒的向上淘析而将小直径的重RE微粒与较低密度的石英砂的较大粒子分离。

在本发明中,耐火微粒意指具有高熔点和/或耐热的矿物质或其它合成无机材料的固体粒子。这些粒子的尺寸一般小于50μm,尤其小于25μm,尤其小于10μm,尤其小于5μm,尤其小于1μm。

在一个实施例中,耐火矿物质包含稀土材料,如稀土矿物质(=含有稀土金属的矿物质)和/或稀土金属。因此,根据本发明的方法尤其适合于从石英粉末分离和去除稀土材料,如耐火矿物质。在本发明的意义上,稀土材料是所谓的“重矿物质”,其包括但不限于所有种类的独居石(混合稀土磷酸盐)和磷钇矿(即,含有磷酸钇作为主要组分的矿物质复合稀土矿物质)。除了这些稀土材料以外,待从石英粉末去除的稀土材料还可包括低含量的放射性金属,如钍和铀。此类矿物质可以相对较小量(小于1ppm)存在于大块石英晶体粉末中,但已证明其难以通过行业中标准的方法去除,并且甚至此类低含量在透明熔融石英玻璃产物中也是不期望的,如上文已阐述。

因此,待从石英粉末去除的稀土材料主要是稀土磷酸盐,且例如选自由以下组成的群组:独居石-(Ce)(Ce、La、Nd、Th)PO

此外,已发现淘析的方法步骤还使得可能从石英粉末去除放射性材料,如钍和铀。

商业精制石英粉末中发现且通过激光烧蚀ICP-MS分析来分析的例示性独居石和磷钇矿粒子具有下表1中所示的化学组成。

表1

表1展示使用US 9,776,194的方法从商业石英粉末提取的复合稀土粒子的一些个别粒子的分析。

尽管可存在耐火矿物质的其它微粒,但由于发现独居石和磷钇矿是主要的,待从石英粉末分离的材料在下文中在一起称为RE(即,稀土)微粒。

根据本发明的精制石英粉末的方法可概述如下:

正如已经提到的,精制石英粉末的方法包含通过淘析步骤从石英粉末分离出RE微粒的步骤。

根据本发明的淘析步骤可在流化床反应器中进行。流化床反应器为所属领域的技术人员所已知。在此类型的反应器中,流体(通常为气体或液体,优选为液体)以足以悬浮最少部分的固体且使其表现得好像流体一样的速度穿过待精制的石英粉末的浆。此方法称为流化。在本发明中,有可能使用具有反应性流体,如氢氟酸的流化床反应器,且在淘析期间在石英粒子的表面上实现蚀刻反应。或者,也有可能用例如水的惰性流体处理悬浮粉末,且在不存在粉末与流体的任何反应的情况下实现淘析。

流化床反应器中的固体基质材料(即,石英粉末连同RE微粒)通常被称为分配器的多孔板负载。接着迫使本发明称为液体淘析相的流体穿过分配器,向上穿过固体材料。在较低流体速度下,在流体穿过材料中的空隙时,固体保持原位。随着流体速度增加,反应器将到达流体对固体的力足以使得所有粒子流化的阶段。在本发明中,容器优选为圆锥形状,且朝向底部逐渐减小到较小直径。因此,流体的向上速度随着高度的增加而减小。在此情况下,石英粒子按尺寸分离,其中大的石英粒子积聚于流化床反应器的下部区域(非常接近于分配器),且较小的石英粒子上升至顶部。尽管相对于石英,RE微粒的密度较大,但发现这些微粒由于其小得多的尺寸而上升到流化床反应器的顶部。在此阶段中,出现石英粉末和RE微粒的预期分离。

因此,根据本发明的方法包含通过淘析步骤从石英粉末分离出RE微粒的步骤,其中提供了液体淘析相的受控上升流,且借以使得RE微粒在流化床反应器中被携带向上,而石英粉末粉粒保留于流化床反应器的下部区域中。流化床反应器的下部区域是非常接近于分配器的流化床反应器区域,且石英粉末在液体淘析相向上流动期间保留于所述区域中。

因此,本发明的一个特定特征是在流化床反应器中进行根据本发明的方法。在本发明中,流化床反应器的技术术语意指当需要将所有粒子维持于均质或非均质悬浮液中时,准许悬浮粒子流化的淘析容器。在这种意义上,用于根据本发明的方法的淘析容器是淘析容器,其可用于准许在酸中浸出粉末,且可能在准许流化任选地包括淘析的条件下使用。在根据本发明的方法中,在流化床中被携带向上的RE微粒优选与液体淘析相一起从流化床反应器排出,或与材料在此后可再循环的液体淘析相分离。

由于优选的是液体淘析相从流化床反应器的顶部再循环至流化床的底部,因此去除的RE微粒优选地需要在再循环之前从液体淘析退出。

因此,在根据本发明的方法的一个更优选实施例中,液体淘析相再循环至淘析步骤,且RE微粒例如通过过滤从液体淘析相分离。

RE微粒优选通过淘析相的过滤从淘析相分离,所述过滤是通过使用孔径为0.7μm或更小的过滤器。

为了在淘析步骤之前从石英粉末分离RE微粒,另外优选的是通过超声搅拌或通过由液体或气体流动引起的搅拌来支持从石英粉末分离出RE微粒。

还可能优选的是在酸处理和随后的淘析期间对容器、再循环液体或两者进行适当加热。通过控制pH值,通过添加抗絮凝剂、表面活性剂、螯合剂等可促进较大石英粉粒中微粒的解聚,并且通过超声搅拌或其它手段可有助于所述解聚。加热液相可有利于增加这些方法中一些方法的有效性。

出于完整性起见,应注意,淘析可在实现液体的向上流动的任何阶段期间施加,且尤其在蚀刻(如用HF蚀刻)、后续冲洗(如用HCl冲洗)和水洗,以及这些步骤中的一或多个期间是可能的。

在方法中,在HF浸出方法之后用稀HCl冲洗是有益的,因为在HF浸出之后紧接着水洗的情况下,可能通过液相中存在的六氟硅酸的水解制备硅胶沉淀物。当蚀刻酸混合物已包括除HF以外的酸,如HCl或HNO

如下文中更详细概述,根据本发明的淘析步骤可在石英粉末精制的方法步骤的级联中,尤其在石英粉末的煅烧和/或热氯化步骤之前或之后进行。石英粉末精制的大部分其它方法步骤为所属领域的技术人员所已知。

在淘析的条件下,流化床浸出和洗涤操作将使得石英粉末根据粒度分离,其中较小的石英粒子上升至浸出容器的上部区域。因此,在淘析步骤之后,优选的是在从流化床反应器去除之前将精制石英粉末均质化。这是为了确保在从反应器排出石英粒子浆时,粉末的粒度分布在整个批料中为一致和均质的。精制石英粉末的均质化可通过搅拌,尤其通过液体或气体流动或通过超声来进行。

待精制的石英粉末的粒度通常为75至1000μm,优选为75至250μm,而RE微粒的粒度通常为小于50μm,尤其小于25μm,尤其小于10μm,尤其小于5μm,尤其小于1μm。

如下文更详细地解释,液体淘析相优选为浸出酸,其用于在常用精制方法期间浸出石英粉末。在此情况下,再循环模式中所用的从液体淘析相去除RE微粒的过滤器优选为耐酸性过滤器。替代地或另外,液体淘析相可包含水流,其用于在从容器去除纯化石英之前去除痕量的浸出酸,和可溶性产物。

此外,液体淘析相尤其在除氢氟酸以外的酸水溶液中,且用于在酸浸出之后洗涤粉末。

此外,液体淘析相尤其在水中,且用于在酸浸出之后洗涤粉末。

用作根据本发明的精制方法中的起始物质的石英粉末的来源可源自伟晶岩,即粗粒花岗质火成岩。这些通常包含长石、云母和石英晶体以及多种多样的RE微粒的均匀混合物。通过例如压碎、浸出、泡沫浮选等方法,相当大程度的石英精制是可能的;实际上,泡沫浮选是行业中的标准技术。出版物麦克尤恩(McEwen)等人,“碱金属长石、钛铁矿、金红石、石榴石和独居石通过混合阳离子/阴离子捕收剂的单级浮选(Single-Stage Flotation ofAlkali Feldspars,Ilmenite,Rutile,Gamet,and Monazite,with Mixed Cationic/Anionic Collectors)”,采矿工程师学会(Society of Mining Engineers),美国数学竞赛(AIME),第260卷,第97-100页(1976))描述使用阳离子和/或阴离子捕收剂从石英浮选长石和其它重矿物质。但是,这些技术未实现污染性物质的完全分离,且RE微粒的许多较小晶体保留于石英粉末中且未通过石英精制的常规方法去除。

不管RE微粒的密度显著大于石英粒子的事实,污染性RE微粒的小尺寸出人意料地允许通过淘析的方法步骤将RE微粒从石英粉末粒子分离。

在下文中,更详细地描述用于石英粉末精制的淘析步骤。

首先,其具有从石英粉末去除的RE微粒从石英粉末暴露的优势,且其次,其具有确保RE微粒在淘析步骤期间不保持结合至石英晶体的大得多的粒子的优势。第一方面优选地通过石英粉末在淘析之前的合适预处理来实现,且第二方面优选地通过液体淘析相的合适的向上速度来实现。例如由不同表面电荷所致的RE微粒与石英粉粒的粘合(聚结)可通过连续或间歇超声搅拌,通过pH值的选择或通过其它手段来克服。

石英粉末的一种合适的预处理可为石英粉末例如在优选的流化床反应器中的酸浸出和洗涤步骤,接着以特定淘析模式操作流化床反应器。或者,这些步骤可完全在低流体流速下进行,经调节以准许在整个方法中的各个阶段进行淘析。

以淘析模式操作流化床意指酸(用于浸出步骤)或水(用于洗涤步骤)以经选择以确保大部分的石英粒子保留于容器的下部区域中,而RE微粒被携带向上且越过容器顶部处的堰从流化床系统去除的向上流动速率提供于流化床中。如上所述,可通过使用圆锥形状的流化床容器来促进分离。

酸浸出步骤可在热氯化步骤之前进行,或者或另外,由于氯化的高温处理可释放一些另外将保持附着至石英粉粒的RE微粒,可能有利的是在氯化步骤之后进行浸出、洗涤和淘析。

氯化步骤是石英粉末的精制程序中常用的方法步骤,且其被称为已知的目前先进技术。

相对于石英晶体(石英粒子的比重为2.65),RE微粒的高密度(例如独居石的比重为4.6至5.7,且磷钇矿的比重为4.4至5.1)可使得淘析似乎不太可能作为一种携带向上RE微粒手段。尽管如此,仍论证了可能在使得石英粉粒下沉,且RE微粒上升的条件下操作流化床反应器。这由于对应粒子的实质性粒度差异而出现。因此,所关注的石英粉末的粒度通常在75至250μm范围内,而我们寻求去除的RE微粒的粒度通常为小于10μm,且常为小于5μm,且大多数(数值上)为小于1μm。

较小或较轻的粒子上升到顶部(溢流),因为其终端沉降速度小于上升流体的速度。如果流动是层流,并且粒子是在稀悬浮液中,则任何流体介质中球形粒子的终端速度或沉降速度都可以使用斯托克斯定律(Stokes'law)估算。根据这一计算,上升流体的速度可根据流化床反应器中的具体条件确定。由于相对于石英粉粒,所述粒子呈非球形形状并且其至少在容器下部区域中具有高浓度,故计算提供关于使RE微粒悬浮所需的优选速度范围的有用指导。

据猜测,最小RE微粒中有许多,可能全部都是通过化学或物理键结连接至石英粉粒,或甚至可被包含在一些粉粒内。因此,必须发现允许将这些RE微粒释放至液体介质中的手段。正如上文已经提到的,此类手段可包括在淘析工序之前进行石英粉末的酸浸出和蚀刻,所述酸浸出和蚀刻任选地在超声波搅拌和高温煅烧或热处理影响下,任选地在含氯环境中进行,所述淘析工序又可通过超声波搅拌促进。

流化床的搅拌可替代地在无液体再循环情况下,通过在床底部处引入气体,例如氮气来实现,在此情况下,容器装备气体排放口,通向洗气器。因此,被馈送气体、或再循环酸或水的呈圆锥形构造的容器允许平缓地搅拌石英粉粒,并在粒度方面实现均质化,但当在淘析模式中时,随着液体以高于RE微粒沉降速度的受控低速向上流动,这些RE微粒可在浴液中相对于石英粒子上升,并且当液体可被过滤时,通过溢流离开容器。

用于消除液体淘析介质以及RE微粒的溢流优选地配备有过滤器,用以在液体淘析介质再循环至流化床反应器底部中之前,从液体淘析介质中去除RE微粒。打算使用的过滤器优选地具有等于或小于0.7μm的过滤器孔径,以在返回到流化床底部之前去除杂质矿物质。

在下文中并且参看图1至4,描述了在石英粉末的常用精制方法中实施淘析步骤的一些优选实施例。在所有这些实施例中,用作起始物质的石英粉末经历标准预处理1(S1),如粉碎、研磨、筛分、磁力和/或重力分离以及泡沫浮选,此通常产生所需粒度分布的石英粉粒,并且其基本上不含外来矿物质,但仍混杂有RE微粒。

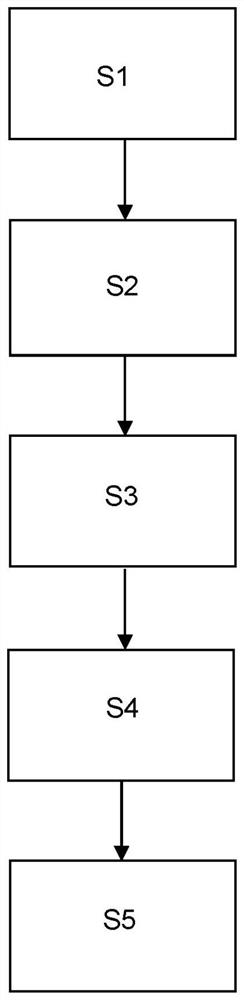

图1显示根据本发明的一种方法途径的示意图。用作起始物质的石英粉末优选地在步骤1(S1)中通过以下步骤中的一或多个进行预处理:粉碎、研磨、筛分、磁力和重力分离以及泡沫浮选。在第二个方法步骤S2中,经预处理的起始物质利用(例如)氢氟酸进行酸浸出,氢氟酸可与无机酸,如盐酸或硝酸组合使用。在第三个步骤S3中,根据本发明对经浸出的石英粉末进行洗涤和淘析。淘析实现RE微粒从石英粉末的预期去除,所述石英粉末最终经历干燥步骤S4和任选地包装步骤S5。

图2显示图1中所描述的方法的变化,其中在淘析步骤S3和干燥步骤S4之后且在包装步骤S5之前,浸出并干燥的粉末随后可通过热氯化步骤S6进行处理。额外的热氯化步骤S6引起进一步纯化,即,去除微量的碱金属,特别是钠和钾,以及某些过渡金属,例如铁。

图3显示图1中所描述的方法的变化,其中在淘析步骤S3之前,石英粉末可另外通过热氯化S6进行处理。据信,尽管这允许去除某些杂质,如挥发性氯化物,但热氯化方法还可能引起石英粉粒的一定爆裂,并且允许暴露且甚至是释放一些结合的稀土微粒。当在热氯化之后进行所提出的浸出、洗涤和淘析步骤时,这可允许改进RE微粒的去除。

图4显示根据本发明的方法的另一个途径。在预处理加工S1,如粉碎、研磨、筛分、磁力和重力分离以及浮选之后,用酸,如氢氟酸与盐酸的混合物浸出石英粉末S2.1,并进行第一个洗涤和淘析步骤S3.1以去除所关注RE微粒的第一部分。在干燥步骤S4之后,进行热氯化S6并用相同或类似的酸进行第二个酸浸出步骤S2.2,随后第二个洗涤和淘析步骤S3.2进一步去除RE微粒。所述通过淘析第二次去除RE微粒是特别有利的,因为在第一个淘析步骤S3.1之后进行的热氯化步骤S6可能导致RE微粒的进一步释放。最后,进行干燥S4和包装S5的常用方法步骤。图4的这一实施例获得最高纯度的石英粉末。

如上所述,在所述方法的每一阶段期间,用受控的流体流操作所有或大部分的酸浸出和洗涤阶段,由此允许RE微粒的逐步淘析可能是便利的。

在上述实施例中描述并且在根据本发明的方法中进行的浸出工序使用酸,通常为氢氟酸,任选地添加有无机酸,例如盐酸或硝酸。酸可通过与石英粉末反应或通过外部加热构件加热。氢氟酸浸出之后可以是在稀盐酸中冲洗,接着用水洗涤。

根据本发明的方法通常以洗涤石英粉末以去除酸,并从容器中排出石英粉粒结束。由于在淘析工序期间,石英是根据粒度分选,故已发现,有利地在排出之前剧烈地搅拌床以允许充分地混合石英粒子。这可以通过提供高液体流向上穿过浴液,或替代地通过在流化床底部引入气体,例如氮气搅拌该床来进行。在排出石英晶粒的浆料后,接着可提供具有均匀粒度分布的均质化石英粉末,这是一般所需要的。接着,所述粉末通过常规手段干燥,并且被包装用于储存、运输或立即使用。

可能的情况是,酸浸出工序且甚至是水洗涤工序可在独立容器中进行。然而,也可使用单一容器进行所有这些操作,并且一个适合的容器是如图5中示意性显示的流化床反应器。

容器10和相关管道系统是由适合的耐酸材料,例如聚丙烯、PTFE或替代性聚合物,由涂有聚合物的金属等制成。容器10的下部区域优选地呈锥形或圆锥形形式,因为这确保向上流动的液体的速度逐渐减小,并且有助于在所述方法的淘析阶段期间分离细粒。在容器的底部是由适合多孔材料制成的膜,所述膜将截留石英粒子,但将允许液体以及流化的气体穿过。多孔PTFE表示用于此膜的适合材料,不过替代性材料也是可用的。

待处理的石英粉末可通过入口11引入容器中。酸(或随后的水)可在容器的底部引入,并向上流动以形成流化床。由液体再循环进行的流化可能导致石英粉末溢出,因此,当需要在无淘析的情况下进行流化时,优选地在容器10充满液体后,通过在进口14处引入流化气体(例如氮气)实现床的搅拌和混合。在这些情况下,气体通过排气口23离开,并且可被导向适合的洗气器,以去除任何喷雾或酸烟。或者,可按逐渐分离粒子的模式,用较低处理量的酸操作,并且最小的粒子可被载运至容器的顶部并出现在溢出的液体中。

用酸浸出悬浮的石英粒子,并任选地用稀盐酸冲洗,在此期间可充分地搅拌床,随后用高纯度水洗涤悬浮的粉末,同时再任选地用气体搅拌床,接着在选择允许淘析的减少的液流下操作所述床,即,使RE微粒上升,但(较大)石英粒子下沉。通过缓慢再循环水,使流化床中的粉末根据粒度分离。由于容器呈锥形形状,使得流体的向上速度随着高度增加而减小。因此,具有最高沉降速度的最大石英粒子朝向容器的底部聚集,而较小的石英粒子在容器上方较高处积累。沉降速率低得多的RE微粒被携带向上,并且当容器装满液体时,使其聚集在容器的上部区域12中,接着通过环形堰板19溢出。接着,这些微粒被收集在孔径等于或小于0.7μm的微细过滤器20处,而淘析液体可被再循环。

在图5中,使用以下元件符号:

10 流化床浸出和洗涤容器

11 待精制的石英粉末的进口

12 呈淘析模式的流化床

13 精制的石英粉末的出口

14 可选流化气体的进口

15 液体循环泵

16 浸出酸的进口

17 洗涤水的进口

18 液体出口

19 环形堰板

20 用于耐火粉末的微细过滤器

21 上清液中的微粒

22 微粒的出口

23 充气气体的通气口

24 超声波探针

优选地,在酸处理和随后的淘析期间对容器、再循环液体或两者进行适当加热。通过控制pH值、通过添加抗絮凝剂、螯合剂等可促进较大石英粉粒中微粒的解聚,并且通过超声波搅拌或其它手段可有助于该解聚。加热液相可有利于增加这些工序中一些工序的有效性。

虽然适合设计的单一容器足以确保在当前情况下大幅去除污染性RE微粒,但可采用串联连接的第二个或其它容器。因此,来自第一容器的溢流可被引导至直径较大且逐渐增加的第二容器的输入中。以此方式,可实现RE微粒的更明显分离,这是必要的。

在消除微粒之后,并在从流化床排出石英粒子浆料之前,优选地是,有效地搅拌浆料以例如通过使气体(例如氮气)向上穿过床,或替代地通过引入较高流量的水来混合分离的石英层。在适当地均质化后,可通过出口13将浆液排出至适合容器中以通过常规手段进行过滤和随后的干燥。

此外,本发明涉及淘析步骤的用途,该步骤通过去除稀土矿物质来精制石英粉末。确切地说,这一用途的特征在于所要求的方法的以上所提到的特征。

最后,本发明涉及一种精制的石英粉末,其可根据以上所提到的精制工序获得。鉴于从现有技术已知的那些粉末,这些精制的石英粉末是新颖的。根据本发明的上述方法提供了在掺杂有RE微粒的石英粒子的混合物中将RE微粒与较大石英粒子分离的能力。因此,根据本发明的精制的石英粉末包含相较于石英粉末降低的含量的RE微粒,所述石英粉末可通过根据例如US 6,746,655、EP 1 942 078 A和CA 1 184 740 A的方法获得。这些现有技术参考文献中所描述的方法至少不适合以根据本发明的方法首次提供的效率减少石英中RE微粒。

实验部分

通过参考以下实例,将更详细地解释本发明,这些实例并不限制所要求的发明。

首先,通过基于已知添加有RE微粒的典型精制石英粉末混合物的淘析试验获得方法的实验验证,所述RE微粒是预先从大量此类石英粉末中提取。绝大多数这些粒子的尺寸在数字上小于5μm。不过,偶尔也可在SEM照片中看到尺寸为10μm或甚至是20μm的较大粒子(图6)。

这些试验中使用的石英粉末是可商购的精制的石英粉末,所述石英粉末已通过热氯化精制方法进一步处理(通常石英粉末的纯度超过99.998%SiO

制备包含20克精制的石英粉末的浆液,所述石英粉末中已添加有0.0125g RE微粒。在商购的超声波清洁浴内,将包含在玻璃容器中的浆液搅拌2分钟,接着将其添加至淘析柱中,在该淘析柱中,水以使得石英粒子全部下降,而水在顶部处溢出的速率缓慢地流动。溢出的水通过0.7μm孔径的玻璃纤维过滤器过滤。接着,用稀氢氟酸处理过滤器和残留物以溶解玻璃纤维,留下石英和RE微粒的残留物。在去除氢氟酸之后,使用密度分离方法加工淘析过的细粒,所述密度分离方法形成专利US 9,776,194 B中所述分析方法的一部分。使用这一方法,回收到0.0025g RE微粒,指示从初始石英样品中去除20%的这些粒子。

在本实例1中用作起始物质的精制的石英粉末并不对应于由本实例中进行的方法获得的最终石英粉末。

精制的石英粉末起始物质是可商购的并且尚未经历进一步处理以去除RE微粒。仅去除所添加的RE微粒且不去除其它RE微粒的事实不意味着起始物质不含RE微粒,因为实例是小规模地进行的,并且在小规模的起始物质中,存在极少的RE微粒,而且可能需要例如在HF蚀刻时使用以从石英粉末中释放一部分现有的RE微粒。所称重的微粒的差异将是最小的,但仍存在。

重复先前的试验,即,20g石英中掺杂0.0085g RE微粒。淘析之后,使用相同技术回收到0.0032g RE微粒,指示从初始石英粉末中分离并回收到38重量%的RE微粒。

重复先前的实例,但测量到水以120mm/min的速度向上流动且淘析持续90分钟。处理掺杂有0.0095g RE微粒的20g石英,回收到0.0064g RE微粒,指示从初始石英粉末中分离并回收到67重量%的RE微粒。

根据斯托克斯定律,假定水在20℃下对球形粒子具有粘滞曳力,提供淘析工序的模型,并且在20℃下,石英(2.65g/cm

上文呈现的实例提供了关于操作条件的指导,并且本领域的技术人员通过简单的实验可容易地发现优选的向上流动速度。打算施加的流动速度取决于流体介质的性质、操作温度和粘度以及容器的形状。此外,上文所提到的斯托克斯定律计算提供充分的指导。已知温度和粘度也可具有显著影响。如果采用加热的流体(例如在酸浸出工序期间),则淘析可为有利的。在60℃下,两种参数在水中的作用可见于图7B,从图中可得出结论,在240mm/min的向上流动速度下,预期大于45μm的石英粒子可能下沉,而预期小于30μm的稀土磷酸盐粒子可能上升,并出现在溢出的流体中。

另一个选择是以淘析模式操作浸出工序。可得到在约25℃温度下氢氟酸水溶液(30wt%)的密度和粘度的图。图7C显示在这些条件下估算的石英和RE微粒的沉降速度。曲线图指示,在240mm/min的向上速度下,预期大于70μm的石英粒子应下降,而预期小于45μm的RE微粒应上升,并且应载运在溢出的液体中从容器去除。

在此基础上,并且由于石英的标称粒度范围是85-225μm(如上所述),故决定较佳在具有240mm/min的向上流动速度的水柱中进行定量实验。

如图8中所示,由PVC部件组装并入超声波搅拌的实验性淘析柱。柱自身(30)包含具有68mm孔且长度为500mm的圆柱形管,并且其在上端处配备有溢流(32)。在下端处是水的入口(31)和多孔PTFE板(33),水通过多孔PTFE板以已知速率供应。需要时,超声波探针(34;奇索尼卡(Qsonica),Q55)允许以受控功率进行超声波搅拌。

超声波搅拌不是必需的,但相信其将有益于辅助RE微粒从石英粉粒脱离。因此,在以淘析模式操作期间,并且当试图淘析RE微粒时,超声波搅拌应以低功率进行,或替代地间歇地施加,并且仅持续短暂时间段,以便不会在液相中引起剧烈运动。

淘析器连接至约20℃温度的脱矿质水的供应源,并且流动速率被调整成在柱中提供240mm/min的平均向上速度。

将包含掺杂有0.0112g RE微粒的40.0g石英粉粒的浆液添加至淘析柱敞开的顶部中。将超声波搅拌施加至浆液,持续15秒(并且控制盒的振幅设定成70)。使淘析器操作30分钟,在此期间,每5分钟施加超声波搅拌10秒。

在柱顶部上洗掉的粒子收集在具有标称0.7μm粒子滞留的惠特曼(Whatman)GF/F玻璃纤维过滤器盘上。

随后,将玻璃过滤器溶解于氢氟酸中,留下RE微粒和石英的残留物。在去除氢氟酸之后,使用专利US 9,776,194 B2中所描述的重矿物分析方法分离RE微粒和剩余石英粒子,并回收到0.0101g RE微粒,指示从初始石英粉末分离和回收到90.2重量%的RE微粒。

在这些条件下操作淘析工序也从起始物质去除部分最细的石英粒子,即在开始时引入的1.0190g,或2.5重量%石英。这些石英粒子中大部分粒子(75%)的尺寸小于80μm(所处理的石英粉末的指定下限)。

因此,从这些图显而易见用淘析从精制的石英粉末中消除相当大比例的RE微粒的潜力。

可商购或描述的石英玻璃粉末的分析

关于在若干年内一级粉末的平均分析图显示于下表2(ppM)中。这些图是通过此公司的实验室分析获得,并且还显示了由这些粉末制造的火焰熔融石英锭的分析图。

表2

值得注意的是,锆含量看来因熔融而增加,并且最可能的解释是,石英玻璃熔融会引起一些氧化锆的溶出,使其更易溶于用于制备分析溶液的氢氟酸中。定期分析的唯一稀土杂质是存在量平均刚好超过0.1ppM的量的钇。然而,所述图在一段时间内变化,并且范围在0.05与0.32ppM之间。其它稀土元素,即钍和铀,是以较小量存在,但其可预期在类似范围内波动,这取决于提取出石英的矿石主体的质量。

当将此类粉末与玻璃熔融时,上表中所列的元素可呈可溶于玻璃中的形式存在,并因此,可相对均匀地分布于溶液中。此外,这些元素也可溶于用于制备分析用溶液的酸(通常是氢氟酸)中,使此类分析变得相对容易。然而,上表中未显示以低得多的含量存在但可作为离散粒子存在的大部分稀土元素、或钍和铀,其可在熔融期间和之后保持未解离且不可溶于玻璃中。关于这些局部杂质的分析存在问题,特别是当杂质的存在浓度可能低于1ppM时。这些杂志在玻璃中的浓度可在样品中大幅变化,并且此外,它们常常呈复杂的耐火磷酸盐形式,所述耐火磷酸盐不可溶于用于制备分析用溶液的酸中。这意味着,分析师必须借助能够分析低含量杂质的替代性技术,例如针对通过粉末熔融制备的玻璃的中子活化分析,并且甚至是然后,中等尺寸的样品可能不包括代表性数量的相关微粒。

作为一个实例,使用来自同一来源的两批粉末制备由火焰熔融产生的两个火焰熔融石英锭,并且这些石英锭经历核活化分析,且结果显示于表3中。这些结果展示这些重要杂质的浓度可出现的波动范围。

表3

在由本申请人研究来自两个不同供应商的数种高纯度石英粉末的粉末较长时间段所开发的另一组分析数据中,已发现,铈、钇、钍和铀的含量一般在下表4中所示的范围内。这些粉末与玻璃通过在由耐火金属制造的坩埚中熔融而熔融成棒和管的形式,产物连续地拉伸穿过设定于坩埚底座中的模具。

表4

虽然这些值可能看来相对较小,但应注意,这些杂质不是均匀地分散,而是以大量微粒的形式存在,其中大部分具有亚微米尺寸(参见图6),其各自可在某些半导体应用中使用玻璃的情况下引起纤维断裂或产率损失。

在熔融石英中已检测到微粒污染,所述熔融石英是例如在由电加热的耐火金属坩埚熔融和拉伸的玻璃,以及由等离子喷熔(例如US 6,269,663)石英晶体粉末形成且积累于光纤预成型体外表面上形成包含熔融天然石英粉末的包层的玻璃中通过各种技术,例如通过火焰熔融、通过电熔融制造。

在此类可商购的精制石英粉末中,这些耐火微粒的尺寸一般小于25μm,通常小于5μm,实际上大部分通常远小于1μm。由于这些微粒的惰性极强并熔点极高,故已证实这些微粒难以从石英粉末消除。

如上所述,光纤断裂研究已展示,当存在于包层玻璃中时,尺寸小于0.5μm的粒子可能使光纤断裂。结果,多年来,大部分光纤行业一直要求合成熔融石英,由此可保证不存在此类粒子。

高质量熔融石英组分还被用于制造半导体晶片,并且另外,在某些应用中,这些耐火粒子可能成为引起产率损失的原因。因此,熔融石英组分被用于在涉及含氟气体的等离子蚀刻方法中蚀刻晶片表面期间支撑晶片,在此期间,还可能发生石英组分的一定蚀刻。这可能是可接受的,因为此类蚀刻的产物是气态的,即四氟化硅SiF4。然而,如果耐火微粒在此方法中暴露,则其可产生粉尘,由此可污染晶片,导致不可接受的产率损失。此外,值得注意的是,这些耐火矿物粒子中有一些含有钍和铀,并且此类放射性物种的存在是半导体制造工艺中特别不合需要的。

因此,显而易见的是,对于光纤和半导体应用,如果这些微粒在石英精制过程中被消除或至少基本上减少,则熔融石英是可接受的。另外,对于重要应用,有必要使用合成熔融二氧化硅,其可不含此类耐火内含物。