一种玻璃纤维拉丝机压辊用耐磨材料、耐磨压辊及其制备工艺

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及玻璃纤维拉丝技术领域,特别涉及一种玻璃纤维拉丝机压辊用耐磨材料、以及由所述耐磨材料制备的耐磨压辊和制备工艺。

背景技术

拉丝机为玻璃纤维拉丝成型卷绕设备,玻璃纤维纱线卷入拉丝机设备时,需经过回往复运动排线,在压辊表面来回运动后喂入纱团,压辊同时还起到控制成团成型的作用。

目前,国内外玻璃纤维拉丝机上的压辊,普遍采用金属材料制成,但这种压辊的耐磨性较差,随着使用时间的加长,压辊表面会出现磨损加剧的情况,产生较为明显的刻痕,与纱线接触的表面凹凸不平,导致产品外观成型不良和纱线毛丝等质量问题,另外,由于压辊容易受到磨损,因而需要经常对压辊进行更换,一方面加大了压辊的消耗量,增加的企业的生产成本,另一方面,每次更换压辊都需要停机,降低了玻璃纤维生产的工作效率,给企业带来损失。

发明内容

本发明的目的是,提供一种玻璃纤维拉丝机压辊用耐磨材料、耐磨压辊及其制备工艺,以减少压辊自身的磨损及对玻璃纤维产品的磨损,提高压辊的使用寿命、减少更换,减小产品外观不良的出现几率以及产品毛丝质量问题,提高玻璃纤维生产效率。本发明提供的耐磨材料能够满足拉丝机压辊的需求,表现出优异的自润滑性、耐磨性和低摩擦系数。

为了实现以上目的,本发明采用了以下技术方案:

根据本发明的第一个方面,提供一种玻璃纤维拉丝机压辊用耐磨材料,包括以下组分,各组分以质量份计表示如下:树脂50~90份,纤维材料0~40份;耐磨改性剂0~10份;润滑剂0~0.8份;抗氧剂0.1~0.5份;其中,所述树脂为PPA树脂、PPS树脂和PEEK树脂中的一种或几种的混合物。

优选的,所述耐磨材料包括以下组分,各组分以质量份计表示如下:树脂60~80份,纤维材料5~35份,耐磨改性剂2~8份,润滑剂0.1~0.5份,抗氧剂0.1~0.4份;其中,所述树脂为PPA树脂、PPS树脂和PEEK树脂中的一种或几种的混合物。

优选的,所述纤维材料为玻璃纤维、碳纤维和芳纶纤维中的一种或几种的混合物。

优选的,所述纤维材料的长度为3~8mm。

优选的,所述纤维材料的直径为9~16μm。

优选的,所述耐磨改性剂为聚四氟乙烯微粉、二硫化钼、石墨、硅灰石和滑石粉中的一种或几种的混合物。

优选的,所述润滑剂为硅酮粉和TAF中的一种或两种。

优选的,所述抗氧剂为抗氧化剂168和抗氧化剂1010的一种或两种。

本发明中玻璃纤维拉丝机压辊用耐磨材料,采用聚邻苯二甲酰胺树脂(PPA)、聚苯硫醚树脂(PPS)或/和聚醚醚酮树脂(PEEK)作为树脂基体,加入纤维材料作为增强材料,并加入一定的耐磨改性剂,辅以润滑剂和抗氧剂,以一定比例搭配,提高材料的强度及韧性,同时具有自润滑和抗咬合性能、耐磨损性和一定的承载能力,产生优异的滑动耐磨性能,满足玻璃纤维拉丝机用压辊的应用需求。

本发明中,所述树脂的用量为50~90质量份,优选为60~80质量份,更优选为50份、60份、68份、75份、80份、90份。

本发明中,所述纤维材料的用量为0~40质量份,优选为5~35质量份,更优选为10~30质量份,进一步优选为0份、5份、10份、20份、30份、35份、40份。优选的,所述纤维材料的长度为3~8mm。优选的,所述纤维材料的直径为9~16μm。当纤维材料的长度为3~8mm,和/或,直径为9~16μm时,纤维材料能够更好的与其它组分配合,使耐磨材料产生更优异的强度、耐磨性及稳定性。

本发明中,所述耐磨改性剂的用量为0~10质量份,优选为2~8质量份,更优选为0份、2份、5份、8份、10份。

本发明中,所述润滑剂的用量为0-0.8质量份,优选为0.1~0.5质量份,更优选为0份、0.1份、0.3份、0.5份、0.8份。

本发明中,所述抗氧剂的用量为0~0.5质量份,优选为0.1~0.4质量份,更优选为0份、0.1份、0.2份、0.3份、0.4份、0.5份。

根据本发明的第二个方面,提供一种玻璃纤维拉丝机用耐磨压辊,所述耐磨压辊由所述耐磨材料制成。

优选的,所述耐磨压辊的形状为圆柱形。

优选的,所述耐磨压辊的长度为0-1500mm。

优选的,所述耐磨压辊的硬度HRL大于等于80。

优选的,所述耐磨压辊的密度为1.2~2.0g/cm

优选的,所述耐磨压辊的两端包括连接部位;所述连接部位通过卡口、卯榫连接、抱箍连接、螺纹连接中的任意一种方式,连接到拉丝机上。

优选的,所述耐磨压辊的光洁度达到≤0.8um。

优选的,所述耐磨压辊的直线度达到≤3mm/米。

优选的,所述耐磨压辊的圆度达到±0.05mm。

本发明中,所述耐磨压辊的长度为0-1500mm,优选为200~1500mm,更优选为280mm~975mm。

本发明中,所述耐磨压辊的硬度HRL大于等于80,优选硬度HRL为100~125,更优选硬度为HRL80、HRL100、HRL115、HRL125。

本发明中,所述耐磨压辊的密度为1.2~2.0g/cm

本发明中,耐磨压辊还包括与拉丝机固定的结构,该结构应不同拉丝机要求差异性而设计加工为螺纹连接、卡口固定、抱箍紧固或卯榫连接,优选为抱箍紧固或卡口固定。

根据本发明的第三个方面,提供一种制备玻璃纤维拉丝机用耐磨压辊的制备工艺,包括以下步骤:

S1:将耐磨材料中的各种组分混合均匀后,加入成型设备中,在熔融温度下将耐磨材料混合物加热至熔融状态;

S2:将步骤S1中的熔融材料,通过挤出成型或注塑成型,加工成预制件,再打磨所述预制件,至所需的光滑度和圆度;

S3:利用车床加工预制件的两端,形成连接部位,制成压辊。

优选的,所述步骤S1中的熔融温度为250~600℃。

优选的,所述步骤2中,通过磨具注塑成型工艺加工长度为≤400mm的耐磨压辊;通过挤出成型工艺加工长度为400~1500mm的耐磨压辊。

优选的,所述步骤S3中的连接部位通过卡口连接、卯榫连接、抱箍连接、螺纹连接中的任意一种方式,连接到拉丝机上。

本发明中,初加工的耐磨压辊,其表面光洁度、直线度、圆度不能满足玻璃纤维拉丝机用耐磨压辊的技术要求,需要经过打磨方可达到表面光洁度、弯曲度和圆度等方面的要求。在本发明的一些实施例中,经过打磨后,耐磨压辊的光洁度达到≤0.8um,直线度达到≤3mm/米,圆度达到±0.05mm。

本发明中的玻璃纤维拉丝机压辊用耐磨材料包含树脂、纤维材料、耐磨改性剂、润滑剂和抗氧化剂等组分,并且各种组分的用量是通过大量实验设计和性能测试得到的最优配比。由此得到的耐磨材料在满足强度的基础上突出加强了润滑性、耐磨性、稳定性,并保证在长期使用的过程中摩擦磨损很低。因此,本发明的耐磨材料不仅具有较高的强度和韧性,同时具有良好的润滑性、耐磨性以及耐磨性能,满足玻璃纤维拉丝机用压辊的应用需求。由本发明的耐磨材料制备的耐磨压辊耐磨性好、使用寿命长,提高了工艺装备附件的质量,降低了使用成本,使附件表面持续保持光滑,减小了纱线的毛丝的概率,提高了外观成型率,极大的降低了生产设备的停机次数和停机时间。

附图说明

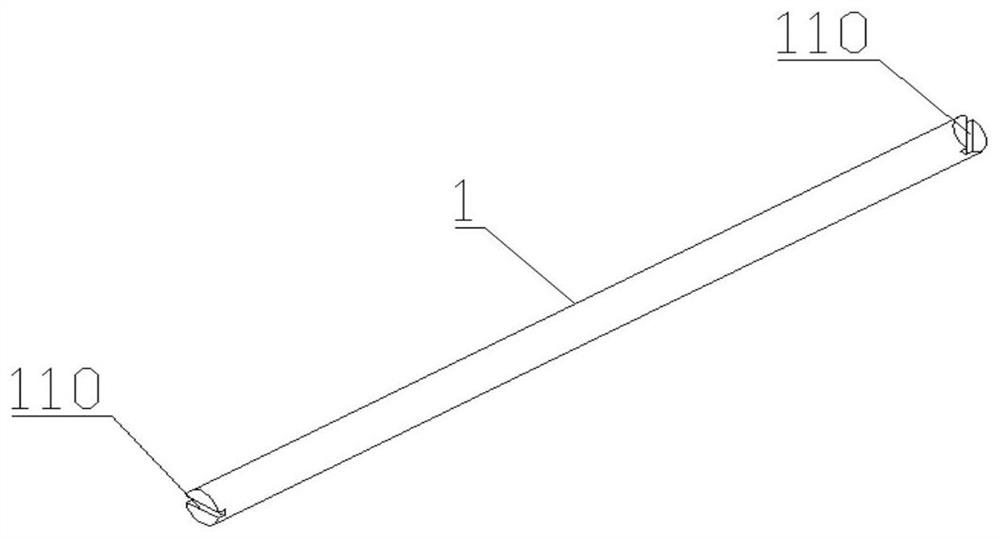

图1为本发明实施例1中的耐磨压辊示意图。

图2为本发明实施例2中的耐磨压辊示意图。

图3为本发明实施例3中的耐磨压辊示意图。

附图标记:1—耐磨压辊;110—卡槽;120—安装孔;130—连接孔;131—螺栓。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”、“顶/底端”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合实施例对本发明进行具体的说明,但本发明的内容并不受以下实施例的任何制约。

实施例1

将60份聚苯硫醚树脂(PPS),30份玻璃纤维(长度范围为4.5mm),8份滑石粉,0.3份硅酮粉,0.5份抗氧化剂168混合均匀后,喂入注塑机螺杆料仓,在320℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨让制件光洁度达到0.4um、直线度达到0.2mm/米、圆度达到0.02mm;再在压辊的两端加工用于安装压辊的卡槽,制成图1中所示的耐磨压辊。

如图1所示的耐磨压辊1,长度为280mm、密度1.6g/cm、硬度HRL125,其两端均设有卡槽110,通过所述卡槽110,可以方便的将耐磨压辊安装到拉丝机上。

实施例2

将80份聚醚醚酮树脂(PEEK),10份玻璃纤维(长度范围为8mm),8份聚四氟乙烯微粉,0.3份TAF润滑剂、0.5份抗氧化剂1010混合均匀;将上述原料从喂入注塑机螺杆料仓,在380℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨,使制件光洁度达到0.38um、直线度达到0.28mm/米、圆度达到0.03mm;再在压辊的端部,向压辊的内部钻出用于安装压辊的安装孔120,制成如图2所示的耐磨压辊,所得耐磨压辊长度为280mm、密度1.21g/cm、硬度HRL100。

实施例3

将68份聚醚醚酮树脂(PEEK),23份碳纤维(长度范围为6mm),5份聚四氟乙烯微粉,3份滑石粉,0.2份硅酮粉,0.3份TAF润滑剂,0.5份抗氧化剂1010混合均匀,将上述原料喂入挤出机螺杆料仓,在380℃下熔融挤出成型,得到耐磨压辊毛胚件;通过研磨,将耐磨压辊毛坯件研磨至光洁度达到0.35um、直线度达到0.23mm/米、圆度达到0.03mm;再在耐磨压辊1的其中一段钻出连接孔130,另一端切削加工出连接螺栓131,制成如图3所示的耐磨压辊1,制所得的耐磨压辊长度为975mm、密度1.39g/cm、硬度HRL115。

实施例4

将70份聚邻苯二甲酰胺树脂(PPA),20份玻璃纤维(长度范围为3mm),3份聚四氟乙烯微粉,2份滑石粉,0.1份硅酮粉,0.2份抗氧化剂168混合均匀后,喂入注塑机螺杆料仓,在400℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨让制件光洁度达到0.3um、直线度达到0.3mm/米、圆度达到0.04mm;再在压辊的两端加工用于安装压辊的卡槽,制成长度为300mm、密度1.5g/cm、硬度HRL110的耐磨压辊。

实施例5

将75份聚苯硫醚树脂(PPS),15份玻璃纤维,10份碳纤维,2份聚四氟乙烯微粉,0.2份TAF润滑剂、0.2份抗氧化剂168,0.1份抗氧化剂1010,混合均匀;将上述原料从喂入注塑机螺杆料仓,在320℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨,使制件光洁度达到0.4um、直线度达到0.4mm/米、圆度达到0.03mm;再在压辊的端部,向压辊的内部钻出用于安装压辊的安装孔,制成长度为200mm、密度1.2g/cm、硬度HRL105的耐磨压辊。

实施例6

将70份聚醚醚酮树脂(PEEK),35份芳纶纤维,4份二硫化钼,0.5份硅酮粉,0.4份抗氧化剂1010混合均匀,将上述原料喂入挤出机螺杆料仓,在380℃下熔融挤出成型,得到耐磨压辊毛胚件;通过研磨,将耐磨压辊毛坯件研磨至光洁度达到0.25um、直线度达到0.35mm/米、圆度达到0.01mm;再在耐磨压辊的其中一段钻出连接孔,另一端切削加工出连接螺栓,制成长度为1000mm、密度1.7g/cm、硬度HRL120的耐磨压辊。

实施例7

将65份聚苯硫醚树脂(PPS),25份玻璃纤维,8份滑石粉,0.3份硅酮粉,0.5份TAF润滑剂,0.1份抗氧化剂168混合均匀后,喂入注塑机螺杆料仓,在330℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨让制件光洁度达到0.5um、直线度达到0.5mm/米、圆度达到0.04mm;再在压辊的端部,向压辊的内部钻出用于安装压辊的安装孔,制成长度为220mm、密度1.5g/cm、硬度HRL90的耐磨压辊。

实施例8

将50份聚邻苯二甲酰胺树脂(PPA),40份玻璃纤维,7份硅灰石,0.6份TAF润滑剂,0.05份抗氧化剂1010混合均匀;将上述原料从喂入注塑机螺杆料仓,在310℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨,使制件光洁度达到0.38um、直线度达到0.3mm/米、圆度达到0.03mm;再在耐磨压辊的其中一段钻出连接孔,另一端切削加工出连接螺栓,制成长度为700mm、密度1.8g/cm、硬度HRL120的耐磨压辊。

实施例9

将80份聚邻苯二甲酰胺树脂(PPA),10份芳纶纤维,5份石墨,0.05份TAF润滑剂、0.5份抗氧化剂1010混合均匀;将上述原料从喂入注塑机螺杆料仓,在250℃下熔融注塑成型,得到耐磨压辊毛胚件;再通过研磨,使制件光洁度达到0.5um、直线度达到0.6mm/米、圆度达到0.05mm;再在压辊的两端加工用于安装压辊的卡槽,制成长度为350mm、密度2.0g/cm、硬度HRL125的耐磨压辊。

实施例10

将90份聚醚醚酮树脂(PEEK),5份碳纤维,5份聚四氟乙烯微粉,1份滑石粉,0.6份硅酮粉,0.4份抗氧化剂168混合均匀,将上述原料喂入挤出机螺杆料仓,在380℃下熔融挤出成型,得到耐磨压辊毛胚件;通过研磨,将耐磨压辊毛坯件研磨至光洁度达到0.7um、直线度达到0.23mm/米、圆度达到0.03mm;再在耐磨压辊的其中一段钻出连接孔,另一端切削加工出连接螺栓,制成长度为1300mm、密度1.6g/cm、硬度HRL80的耐磨压辊。

上述实施例中的耐磨材料制备的耐磨压辊与现有技术中的金属材料制备的耐磨压辊性能测试对比结果参见表1。

表1耐磨材料和原始金属材料性能测试对比

表1中,磨损量为磨损前尺寸减去磨损后尺寸。毛羽量检测按照专利《CN202885944U》方法测得。外观质量和更换为现场实际跟踪情况数据。

通过表1记载的性能测试结果可知,实施例1~10耐磨压轴的磨损量小于等于0.1mm,而由金属材料制备的耐磨压辊的磨损量为2mm,说明本发明的耐磨材料与金属材料相比具有优良的耐磨性,其耐磨性是金属材质的20倍以上。现有的金属材质压辊更换时间为0.5天/次,实施例1~10的耐磨压辊更换时间均在15天/次及以上,使用寿命相当于现有技术的30倍以上。此外,与金属材料的耐磨压轴相比,实施例1~10的耐磨压轴在外观、使用24h后产品毛羽量方面均具有良好的性能。

综上所述可知,本发明提高的耐磨材料以及耐磨压辊大大提高了工艺装备附件的质量,降低了使用成本,再加上材料自润滑的特点,使附件表面持续保持光滑,减小了纱线的毛丝的概率,同时达到了降低外观成型不良率的目的,极大的降低了生产设备的停机次数和停机时间。

以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种玻璃纤维拉丝机压辊用耐磨材料、耐磨压辊及其制备工艺

- 一种耐磨挤压辊及使用该耐磨挤压辊的辊压机