真空玻璃及其制造方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及一种真空玻璃及其制造方法。

背景技术

在2块玻璃板之间形成有减压层的多层玻璃也被称为真空玻璃,隔热性优异。在真空玻璃的制造工序中,为了确保减压层,2块玻璃板的外周缘部被密封。此时所使用的密封材料也如专利文献1所示,典型地为玻璃料。外周缘部的密封通过沿着2块玻璃板的外周缘部涂布熔融的玻璃料之后使其再凝固而进行。

其中,被称为强化玻璃的强度高的玻璃板的制造方法之一有风冷强化法。风冷强化法也如专利文献2所示,是将玻璃板加热至约600℃~700℃左右的高温,之后对其表面喷吹空气而进行急冷的方法。此时,通过在玻璃板的表面形成压缩层,提高了玻璃板的强度。

现有技术文献

专利文献

专利文献1:日本特开2005-231939号公报

专利文献2:日本特开2017-48110号公报

发明内容

发明所要解决的技术问题

本发明的发明人研究了使用风冷强化后的玻璃板制造真空玻璃。然而,此时,如果利用玻璃料密封风冷强化后的2块玻璃板的外周缘部,则通过风冷强化提高的玻璃板的强度会下降。原因在于:即使被称为低熔点玻璃料,玻璃料的熔点也依然高,在密封外周缘部时,由于玻璃料熔融时的热量,玻璃板被再次加热至高温。因此,即使使用风冷强化后的玻璃板,结局也是难以制造强度高的真空玻璃。

本发明的目的在于:提供一种强度高的真空玻璃。

用于解决技术问题的技术方案

本发明的第一观点所涉及的真空玻璃具有:风冷强化后的第一玻璃板;隔着减压层与上述第一玻璃板对置的风冷强化后的第二玻璃板;和以密封上述减压层的方式将上述第一玻璃板的外周缘部与上述第二玻璃板的外周缘部接合的外周密封部。上述外周密封部含有焊料。

本发明的第二观点所涉及的真空玻璃为第一观点所涉及的真空玻璃,上述第一玻璃板和上述第二玻璃板以主面的面积大致相同且在厚度方向上扩展的边缘面成为大概在同一平面的方式进行配置。

本发明的第三观点所涉及的真空玻璃为第一观点或第二观点所涉及的真空玻璃,上述焊料为无铅焊料。

本发明的第四观点所涉及的真空玻璃为第一观点至第三观点中任一个观点所涉及的真空玻璃,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端向相同的方向翘曲。

本发明的第五观点所涉及的真空玻璃为第一观点至第三观点中任一个观点所涉及的真空玻璃,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端,以越向上述第二方向的外侧彼此越远离的方式翘曲。

本发明的第六观点所涉及的真空玻璃为第一观点至第三观点中任一个观点所涉及的真空玻璃,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端,以越向上述第二方向的外侧彼此越靠近的方式翘曲。

本发明的第七观点所涉及的真空玻璃的制造方法包括以下的步骤。

(1)准备第一玻璃板和第二玻璃板的步骤;

(2)对上述第一玻璃板和上述第二玻璃板分别进行风冷强化的步骤;

(3)上述风冷强化之后,使上述第一玻璃板与上述第二玻璃板以在两者之间形成空间的方式对置的步骤;

(4)以密封上述第一玻璃板与上述第二玻璃板之间的上述空间的方式,利用焊料将上述第一玻璃板的外周缘部和上述第二玻璃板的外周缘部接合的步骤;

(5)通过抽真空,对上述第一玻璃板与上述第二玻璃板之间的上述空间进行减压的步骤。

本发明的第八观点所涉及的真空玻璃的制造方法为第七观点所涉及的真空玻璃的制造方法,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。经过上述对置的步骤而对置后的上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端向相同的方向翘曲。

本发明的第九观点所涉及的真空玻璃的制造方法为第七观点所涉及的真空玻璃的制造方法,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。经过上述对置的步骤而对置后的上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端,以越向上述第二方向的外侧彼此越远离的方式翘曲。

本发明的第十观点所涉及的真空玻璃的制造方法为第七观点所涉及的真空玻璃的制造方法,上述第一玻璃板和上述第二玻璃板各自从与主面正交的方向观察时,为具有沿第一方向延伸的2条边以及沿与上述第一方向正交的第二方向延伸的2条边的大致矩形形状。经过上述对置的步骤而对置后的上述第一玻璃板和上述第二玻璃板在不施加外力的状态下,从上述第一方向观察时,在上述第二方向的两端,以越向上述第二方向的外侧彼此越靠近的方式翘曲。

发明效果

根据本发明的以上观点,风冷强化后的2块玻璃板的外周缘部被焊料密封。由此,能够在低温环境下密封玻璃板的外周缘部,从而风冷强化后的玻璃板不会被过度再加热。因此,风冷强化后的玻璃板的强度的下降被抑制,能够提供强度高的真空玻璃。

附图说明

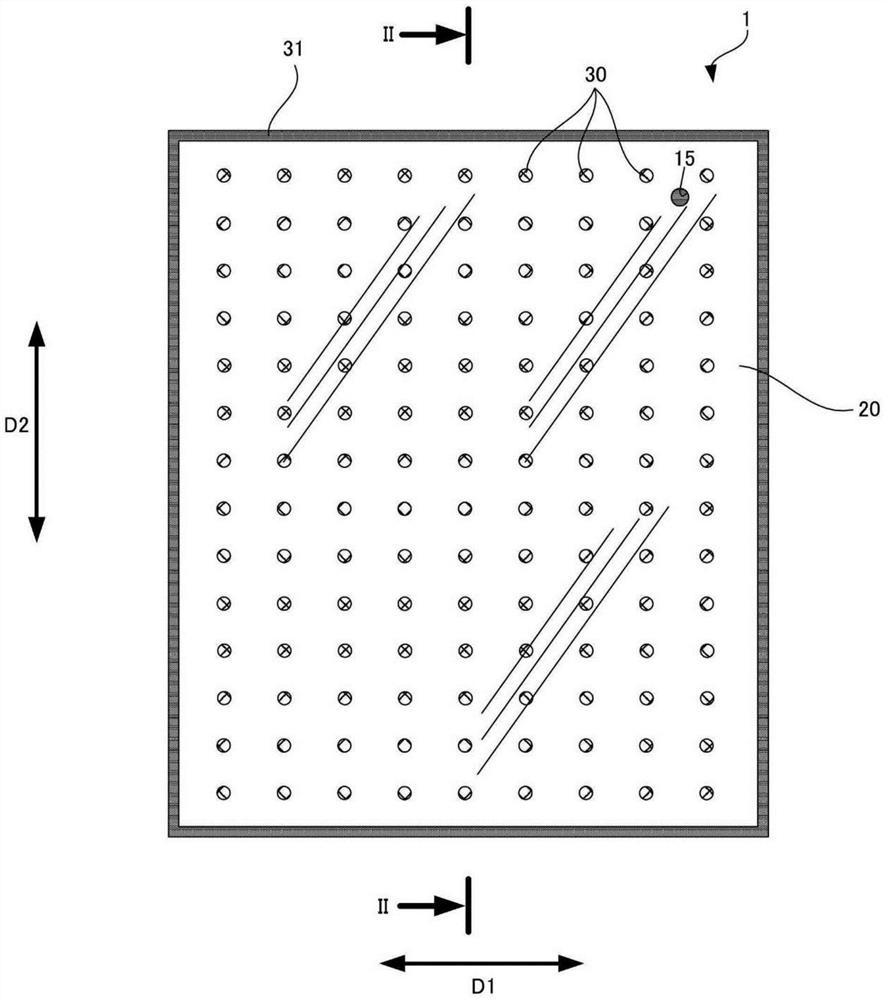

图1是本发明的一个实施方式所涉及的真空玻璃的主视图。

图2是图1的II-II线截面图。

图3是用于进行风冷强化的设备的示意图。

图4A是对风冷强化后的玻璃板的翘曲方式进行说明的图。

图4B是对风冷强化后的玻璃板的其他的翘曲方式进行说明的图。

图5是对玻璃板两端的翘曲形状的测定方法进行说明的图。

图6A是测定10块玻璃板的长边1两端的翘曲形状而得到的曲线图。

图6B是测定与图6A相同的10块玻璃板长边2的两端的翘曲形状而得到的曲线图。

图7A是表示使2块玻璃板对置的类型1的图。

图7B是表示使2块玻璃板对置的类型2的图。

图7C是表示使2块玻璃板对置的类型3的图。

图8是对利用焊料供给装置进行焊接的工序进行说明的图。

图9A是表示将风冷强化后的玻璃板加热至300℃后,进行破碎试验而得到的结果的图。

图9B是表示将风冷强化后的玻璃板加热至350℃后,进行破碎试验而得到的结果的图。

图10A是表示相对于各种加热温度,厚度4.6mm的强化玻璃板的强化的松弛与加热时间的关系的图。

图10B是表示相对于各种加热温度,厚度9.5mm的强化玻璃板的强化的松弛与加热时间的关系的图。

图11A是表示测定不具有Low-E膜的5块强化玻璃板的端部的翘曲量而得到的结果的图。

图11B是表示测定具有Low-E膜的2块强化玻璃板的端部的翘曲量而得到的结果的图。

具体实施方式

以下,参照附图对本发明的一个实施方式所涉及的真空玻璃及其制造方法进行说明。

<1.真空玻璃的全体构成>

图1表示本发明的一个实施方式所涉及的真空玻璃1的主视图,图2表示其侧面截面图。真空玻璃1的用途没有特别限定,在本实施方式中,用作建材,作为建筑物的窗玻璃或门玻璃使用。如这些图所示,真空玻璃1为包含2块玻璃板10和20的玻璃构造体。玻璃板10和20隔着减压层3对置,配置为各自的主面彼此平行。以下,将朝向玻璃板10(以下,有时称为第一玻璃板10)的外侧的侧面(主面)称为第一面T1,将朝向第一玻璃板10的内侧(减压层3侧)的侧面(主面)称为第二面T2。另外,将朝向玻璃板20(以下,有时称为第二玻璃板20)的内侧(减压层3侧)的侧面(主面)称为第三面T3,将朝向第二玻璃板20的外侧的侧面(主面)称为第四面T4。另外,并不限定于此,设置于建筑物时,第一玻璃板10配置于屋外侧,第二玻璃板20配置于屋内侧。

正面观察时,第一玻璃板10和第二玻璃板20为具有沿第一方向D1延伸的2条边以及沿与其正交的第二方向D2延伸的2条边的大致矩形形状。正面观察是指从与玻璃板10和20各自的主面正交的方向观察玻璃板10和20。第一方向D1与图1的左右方向对应,第二方向D2与图1的上下方向对应。

第一玻璃板10和第二玻璃板20以主面的面积大致相同且在厚度方向D3上扩展的各自的边缘面10a和20a成为大概在同一平面的方式进行配置。厚度方向D3为玻璃板10和20的与主面T1~T4正交的方向(图2的横向)。边缘面10a是以将第一面T1的外周缘和第二面T2的外周缘连接的方式在它们之间延伸的面,边缘面20a是以将第三面T3的外周缘和第四面T4的外周缘连接的方式在它们之间延伸的面。

在第一玻璃板10与第二玻璃板20之间,在作为朝向两者的内侧的面的第二面T2和第三面T3上配置有多个厚度大致相同的间隔件30。间隔件30在第一方向D1和第二方向D2上隔开一定的间隔,正面观察时,排列于与格子的顶点对应的位置。间隔件30的排列间隔优选为5~100mm,更优选为5~80mm,进一步优选为5~60mm。并且,利用这些间隔件30,在第一玻璃板10的第二面T2(更准确地为后述的低辐射率膜11)与第二玻璃板20的第三面T3之间,确保相当于间隔件30的厚度的一定的厚度的减压层3。减压层3从标准大气压开始减压,典型地为1.33Pa以下,也称为真空层。这样的实质上处于真空状态的减压层3抑制热量在真空玻璃1的屋外侧与屋内侧之间的传导和对流,由此不会使屋内侧的热量流失至屋外侧,对真空玻璃1赋予高的隔热性能。

本实施方式的第一玻璃板10为Low-E玻璃,在第二面T2上实质上遍及其全部表面,叠层有低辐射率膜(Low-E膜)11。低辐射率膜11抑制热量的辐射,有助于真空玻璃1的隔热性能进一步提高。作为低辐射率膜11的成膜方法,从所形成的低辐射率膜11的性能的高度考虑,优选选择溅射法,但并不限于此,例如也可以选择CVD(化学蒸镀)法。

另外,在第一玻璃板10与第二玻璃板20之间,沿着两玻璃板10和20的外周缘部遍及全周,配置有外周密封部31。外周密封部31是用于确保减压层3的实质的真空状态的部件,以密封两玻璃板10和20之间的减压层3的方式,将第一玻璃板10的外周缘部和第二玻璃板20的外周缘部接合。外周密封部31主要包含焊料,为金属制。在此所使用的焊料的液相线温度优选为300℃以下,更优选为250℃以下,进一步优选为200℃以下。其中,液相线温度表示焊料完全溶解的温度,例如可以利用差示扫描量热测定(DSC)进行测定。

如上所述,本实施方式的外周密封部31含有焊料。外周密封部31还可以含有用于保护焊料的保护膜。保护膜例如为树脂制。焊料优选为无铅焊料。例如可以使用含有Sn和Zn的无铅焊料。另外,无铅焊料优选含有Ag、Ti和Al中的至少1种。Sn的含量优选为90.0%以上。Zn的含量优选为0.001~10%。另外,Ag的含量优选为0~6.0%,更优选为0~3.5%。Ti的含量优选为0~3.0%。Al的含量优选为0~3.0%,更优选为0~1.0%。无铅焊料优选在合计10%以下的范围内含有Bi、Si和Sb中的至少1种。另外,Si的含量优选为0~1.0%,更优选为0~0.1%。另外,无铅焊料优选含有In。无铅焊料优选含有Fe、Ni、Co、Ga、Ge和P中的至少1种,其含量优选合计为1.0%以下。

第一玻璃板10和第二玻璃板20均为风冷强化后的强化玻璃,在本实施方式中,是通过将浮法玻璃板风冷强化而得到的。即,将浮法玻璃板加热至约600℃~700℃左右的高温,之后向其表面喷吹空气并急冷,由此制造玻璃板10和20。由此,在玻璃板10和20的表面产生压缩力,并且在内部产生拉伸力,玻璃板10和20的强度提高了。另外,并不限定于此,典型地在基于JIS(日本工业标准)R3206进行破碎试验时,可以将50×50mm的正方形区域内的破片数为40个以上的玻璃称为强化玻璃。

图9A和图9B表示对于以2种温度对日本板硝子株式会社制造的风冷强化后的玻璃板(TP3)进行热处理而得到的样品,进行破碎试验而得到的结果。作为此时的热处理,实施如下的处理:对于配置有样品的空间,从室温开始加热,以10℃/分钟的速度使温度上升,成为T℃后,将温度维持30分钟,之后放置冷却而返回至室温。样品的大小为300mm×300mm×3mm。图9A表示T=300℃的结果,图9B表示T=350℃的结果。根据图9A和图9B可知,将风冷强化后的玻璃板加热至300℃时的强化的松弛程度与加热至350℃时相比,非常小。

图10A和图10B是由Novotny.V和Kavka.J.发表的论文(“Stress relaxation intoughened glass”(强化玻璃中的应力松弛)、“Glass Technology”(玻璃技术),第18卷,第5号,148~151页,1977年10月)中所刊登的曲线图。其中,沿着横轴的0.1的线是申请人为了说明而追加的线。图10A和图10B是表示相对于各种加热温度,对厚度分别为4.6mm、9.5mm的强化玻璃板进行强化的松弛的曲线图。横轴表示加热时间(时间),纵轴表示现在的应力相对于初期应力的比(以下,称为应力比),纵轴的应力比的值越小,意味着强化越被松弛。这些曲线图例如显示了如果是0.1小时左右的加热时间,则加热温度为300℃以下时,不会引起强化的松弛。还显示了即使是0.1小时左右的加热时间,也如密封玻璃板的外周缘部的现有的密封材料的熔点那样,如果是500℃以上的加热温度,则能够引起强化的松弛。

根据以上说明,确认了外周密封部31所使用的焊料的液相线温度优选为300℃以下。此时,能够以300℃以下密封玻璃板10和20的外周缘部,玻璃板10和20不会被过度再加热,能够有效地抑制风冷强化后的玻璃板10和20的强度的下降。

将第一玻璃板10、第二玻璃板20、减压层3、低辐射率膜11的厚度(存在偏差时,为平均厚度)分别设为d1、d2、d3、d4。d1~d4的值可以根据用途适当选择,优选为0.3mm≤d1≤15mm,更优选为0.5mm≤d1≤12mm,进一步优选为1mm≤d1≤10mm。关于d2,也相同,d1和d2可以为相同的值,也可以为不同的值。另外,优选为0.03mm≤d3≤1mm,更优选为0.05mm≤d3≤0.5mm,进一步优选为0.1mm≤d3≤0.3mm。另外,优选为50nm≤d4≤600nm,更优选为50nm≤d4≤500nm,进一步优选为50nm≤d4≤400nm。d1~d4满足以上的数值范围时,能够实现真空玻璃1的薄型化,并且能够容易地提高隔热性能。

如图1所示,在第二玻璃板20的1个角的附近形成有贯通孔15。贯通孔15被密封材料密封。贯通孔15在为了形成减压层3而对玻璃板10和20之间的空间进行抽真空时使用,之后被密封。作为密封贯通孔15的密封材料,例如可以使用焊料,此时优选使用无铅焊料。其中,贯通孔15也可以形成于第一玻璃板10。

<2.制造方法>

接着,对真空玻璃1的制造方法进行说明。首先,准备最终加工成第一玻璃板10和第二玻璃板20的切成规定形状的浮法玻璃板2。在此,准备2种浮法玻璃板2,一种浮法玻璃板2(以下,有时用2a表示)在一个主面形成有低辐射率膜11,最终成为第一玻璃板10。另一种浮法玻璃板2(以下,有时用2b表示)上没有形成低辐射率膜11,而露出玻璃的表面,最终成为第二玻璃板20。另外,浮法玻璃板2b中形成有用于抽真空的贯通孔15。

接着,对这些浮法玻璃板2进行风冷强化。图3是用于进行风冷强化的设备的示意图。将浮法玻璃板2在包含多个辊40a的辊式输送机40上搬送。此时,将浮法玻璃板2a载置于辊式输送机40上,使低辐射率膜11朝向上侧。首先,浮法玻璃板2乘着辊式输送机40被导入加热炉45内,在其中,在高温环境下暴露规定的时间,被加热至约600℃~700℃。之后,如此被加热至高温的浮法玻璃板2乘着辊式输送机40被导入冷却炉46内。在冷却炉46内,在规定的时间内,对于辊式输送机40上的浮法玻璃板2的表面,利用喷嘴48从其上方和下方喷吹空气,浮法玻璃板2被急冷。由此,在浮法玻璃板2的表面产生压缩力,另一方面,在内部产生拉伸力,作为其结果,浮法玻璃板2的强度提高了。另外,在本实施方式中,在浮法玻璃板2的加热中和冷却中,辊式输送机40使浮法玻璃板2分别在加热炉45和冷却炉46内往复运动。

如图2所示,真空玻璃1所含的玻璃板10和20实质上均为平板状。然而,如上所述,在不施加外力的状态下,如图4A和图4B所示,从第一方向D1观察时,风冷强化后的浮法玻璃板2为第二方向D2的两端翘曲的形状。即,经过加热和急冷的工序,玻璃板2的两端发生翘曲。其中,利用以上所说明的设备进行风冷强化时,翘曲的指向性依赖于辊式输送机40的搬送方向,与搬送方向平行的方向为第二方向D2,第一方向D1与搬送方向正交。

另外,利用以上所说明的设备进行风冷强化时,浮法玻璃板2的不与辊40a接触的面(图3的上面)相比于与辊40a接触的面(图3的下面),不易附着污渍。此处所谓的污渍典型地为油等有机污渍。在图4A和图4B中,浮法玻璃板2的虚线所示的面为不与辊40a接触的面。根据本发明的发明人的研究,玻璃板2主要在第二方向D2的两端有向相同的方向翘曲的倾向。在图4A中,将不与辊40a接触的面作为上表面时,第二方向D2的两端向上翘曲;在图4B中,将不与辊40a接触的面作为上表面时,第二方向D2的两端向下翘曲。制造哪种种类的玻璃板2,有依赖于玻璃板2和风冷强化设备的规格(例如玻璃板2的尺寸、辊40a的尺寸和间隔)等的倾向。

本发明的发明人利用实验对以上的倾向进行了确认。本发明的发明人在相同的风冷强化设备中,制造利用上述的方法风冷强化后的10块浮法玻璃板,并测定了这些玻璃板两端的翘曲形状。两端的翘曲形状的测定如下所述地进行。图5是对两端的翘曲形状的测定方法进行说明的图。将玻璃板载置于金属平板上,使不与辊接触的面向上。然后,沿着玻璃板的第二方向D2上延伸的两边设置滑动导轨,沿着该导轨使激光位移计(Keyence公司制造的LK-G30)与该两边平行地进行扫描。将测定的原点和扫描方向示于图5。原点相对于扫描方向与玻璃板的边缘对齐,关于与扫描方向垂直的方向,在边缘上时会产生测定误差,因此为了避免这种情况,设成距玻璃板的边缘5mm内侧。玻璃板的第二方向D2的长度为900mm。测定间距为20mm,测定点为距原点5mm、25mm、45mm、···、865mm、885mm、895mm的位置。利用激光位移计的扫描从玻璃板的上方进行,测定原点处的金属平板与位移计的距离d

将基于位移量d

图11A表示测定不具有Low-E膜的5块强化玻璃板G1~G5的端部的翘曲量d

[表1]

在图11A和图11B的实验中,与玻璃板的端部的翘曲量d

然后,对沿着第二方向D2进行各扫描时所测定的一系列距离d的值沿着扫描方向依次进行确认,将距离d的值的变化量最初为0的位置、距离d的值从最初增加转为减少的位置或距离d的值从最初减少转为增加的位置作为翘曲开始位置d

根据图11A和图11B的结果,确认了无论有没有Low-E膜,在强化玻璃板的端部都可以发生翘曲。其中确认了,没有Low-E膜时,玻璃板的端部的翘曲量d

另外,在图11A和图11B的实验中,在强化玻璃板G1~G5、H1和H2上使用焊料形成了外周密封部。在该加热前后,测量了化玻璃板G1~G5、H1和H2的表面压缩应力值(平均)后,在加热前后没有变化,分别为99MPa、100MPa、80MPa、90MPa、98MPa、98MPa、99MPa。因此确认了,通过利用焊料的加热,强化玻璃板的强化没有被松弛。

返回制造方法的说明,在风冷强化之后,使作为第一玻璃板10的浮法玻璃板2a与作为第二玻璃板20的浮法玻璃板2b以两者之间最终形成作为减压层的空间的方式进行对置。具体而言,在图8所示的作业台54之上载置玻璃板2a,使低辐射率膜11向上,在玻璃板2a的上表面以规定的图案排列间隔件30。然后,在其上载置玻璃板2b。作为使玻璃板2对置的类型的优选方式,可以考虑图7A~图7C这3个类型。另外,在图7A~图7C中,也与图4A和图4B同样,浮法玻璃板2的虚线所示的面为在风冷强化的工序中不与辊40a接触的面。

图7A是浮法玻璃板2在其第二方向D2的两端向相同的方向翘曲的类型(以下,称为类型1)。图7B是浮法玻璃板2在其第二方向D2的两端,以越向第二方向D2的外侧彼此越远离的方式翘曲的类型(以下,称为类型2)。图7C是浮法玻璃板2在其第二方向D2的两端,以越向第二方向D2的外侧彼此越靠近的方式翘曲的类型(以下,称为类型3)。其中,为了便于说明,强调记载了图4A、图4B和图7A~图7C所示的玻璃板2的翘曲,但与玻璃板2的厚度相对应的翘曲量实际上小于这些图,目测时可以说玻璃板2实质上为平面状。因此,玻璃板2属于哪个类型可以如下所述地进行判断。

首先,与参照图5所说明的测定方法同样,从原点开始,沿着第二方向D2,以20mm的测定间距测定玻璃板的位移量d

在图7A的类型1中,该图中的上侧的玻璃板2为形成有低辐射率膜11的玻璃板2a。即,由于低辐射率膜11配置为最终与减压层3对置,因此将其配置为朝向内侧。在类型1中,第二方向D2的两端向相同的方向翘曲,因此在这些端部,玻璃板2a和2b之间的间隔大概一定。因此,在后述的焊接的工序中,容易向2块玻璃板2之间插入焊料的导入板,该工序变得容易。由此,能够获得稳定的粘接强度。

然而,玻璃板的端部的翘曲量变多时,粘接强度可能下降。因此,在图7A的类型1中,从容易插入焊料的导入板并且确保稳定的粘接强度这样的观点考虑,翘曲量优选为0.1mm以上且0.6mm以下。其中,此处所谓的翘曲量可以作为上述的位移量d

另外,利用图7A的类型1的形态,可以制造只在一块玻璃板形成有Low-E膜的真空玻璃。在这种情况下,如上所述,具有Low-E膜时,玻璃板的端部的翘曲量变小,因此容易插入焊料的导入板,并且能够确保稳定的粘接强度。

在图7B的类型2中,任意玻璃板2都可以为玻璃板2a。在类型2中,在第二方向D2的两端,玻璃板2a和2b之间的空间开放。因此,在后述的焊接的工序中,容易向2块玻璃板2之间插入焊料的导入板,该工序变得容易。鉴于该效果,在由不具有Low-E膜、即端部的翘曲量变大(参照图11A的结果)的玻璃板2a和2b构成真空玻璃1的情况下,可以优选采用类型2。另外,在图7B的例子中,玻璃板2a和2b中附着污渍少的面(不与辊40a接触的面)都朝向内侧,因此在后述的抽真空的工序中,没有阻碍该工序的污渍,该工序的控制变得容易。然而,在玻璃板2a和2b的任意块或两块中,风冷强化的工序中不与辊40a接触的面也可以朝向外侧。在这种情况下,在焊接的工序中,也容易向2块玻璃板2之间插入焊料的导入板,该工序变得容易。

如上所述,玻璃板的端部的翘曲量变多时,粘接强度可能下降。因此,在图7B的类型2中,从容易插入焊料的导入板并且确保稳定的粘接强度这样的观点考虑,翘曲量优选为0.1mm以上且0.6mm以下。其中,此处所谓的翘曲量也可以作为上述的位移量d

利用图7B的类型2的形态,也可以制造只在一块玻璃板形成有Low-E膜的真空玻璃。在这种情况下,如上所述,具有Low-E膜时,玻璃板的端部的翘曲量变小,因此容易插入焊料的导入板,并且能够确保稳定的粘接强度。特别是从确保粘接强度这样的观点考虑,这样的真空玻璃与两块玻璃板都没有Low-E膜的情况相比,更优异。

在图7C的类型3中,任意玻璃板2都可以为玻璃板2a。在类型3中,在第二方向D2的两端,玻璃板2a和2b之间的空间关闭。因此,在后述的焊接的工序中,在形成于玻璃板2a和2b之间的焊料的外周密封部31不易剥落的方面优异。鉴于该效果,在由具有Low-E膜、即端部的翘曲的比率d

在配置为使玻璃板2a和2b对置后,以密封玻璃板2a和2b之间的空间的方式,利用焊料将玻璃板2a和2b的外周缘部彼此接合。此时,使用图8所示那样的焊料供给装置50。焊料供给装置50具有储存熔融的焊料的储存容器51和与形成于储存容器51的底面的孔连通且从该孔送出熔融的焊料的排出管52。储存容器51中设置有用于维持焊料的熔融状态的加热器51a。排出管52的前端部在玻璃板2a和2b的外周缘部定位于两者之间的空间,导入板53插入排出管52的前端部的内部。导入板53是将焊料导向并导入玻璃板2a和2b之间的部件。导入板53从排出管52突出,突出的部分插入玻璃板2a和2b之间的空间。其中,导入板53的前端部可以为可变形的波纹管形状。在这种情况下,能够一边利用导入板53的前端部摩擦玻璃板2a和2b的表面,一边进行焊接,从而能够提高接合强度。因此,将导入板53的前端部的厚度设为d5时,可以为d5>d3(减压层3的厚度)。支撑储存容器51和排出管52的外壳55同样载置于载置玻璃板2a和2b的作业台54之上,沿着玻璃板2a和2b的外周缘部在作业台54上移动。为了辅助该移动,在作业台54上设置有与设置于外壳55的下部的槽对应的导轨56。

接着,对玻璃板2a和2b之间的空间抽真空、进行减压。更具体而言,以覆盖玻璃板2a的贯通孔15的方式,在玻璃板2a上安装排气杯。然后,利用与该排气杯连接的旋转泵或涡轮分子泵等泵,通过贯通孔15抽吸玻璃板2a和2b之间的空间内的气体分子。之后,向贯通孔15滴加作为密封材料的焊料,使贯通孔15的附近的玻璃板2a的表面与焊料粘接。由此,贯通孔15被密封,在玻璃板2a和2b之间形成减压层3。

玻璃板2a和2b的翘曲经过抽真空的工序而被消除或松弛,形成实质上平板状的第一玻璃板10和第二玻璃板20。通过以上操作,制造具有风冷强化后的一对玻璃板10和20的真空玻璃1。

以上,对本发明的一个实施方式进行了说明,但本发明并不限定于上述实施方式,只要不脱离其要旨,可以进行各种变更。

例如在上述实施方式中,使玻璃板10为具有Low-E膜的玻璃板,但也可以为不具有Low-E膜的通常的浮法玻璃板。

符号说明

1:真空玻璃、2:浮法玻璃板、10:第一玻璃板、10a:边缘面、20:第二玻璃板、20a:边缘面、3:减压层、30:间隔件、31:外周密封部、D1:第一方向、D2:第二方向、T1:第一面(主面)、T2:第二面(主面)、T3:第三面(主面)、T4:第四面(主面)。

- 一种真空玻璃制造方法及由此方法制造出的真空玻璃

- 钢化真空玻璃的制造方法和采用该方法制造的真空玻璃