用于生产异构体富集的高级硅烷的方法

文献发布时间:2023-06-19 10:58:46

技术领域

披露了选择性合成正四硅烷的方法。正四硅烷通过热解硅烷(SiH

背景技术

聚硅烷已用于各种工业。

使用聚硅烷的含硅膜的气相沉积尤其由以下披露:授予精工爱普生公司(SeikoEpson Corp.)的日本专利号3,185,817;Kanoh等人,Japanese Journal of AppliedPhysics,Part 1:Regular Papers,Short Notes&Review Papers[日本应用物理学杂志,第1部分:一般论文,短评和评论论文]1993,32(6A),2613-2619;授予昭和电工株式会社(Showa Denko KK)的日本专利号3,484,815以及授予昭和电工株式会社的日本专利申请公开号2000/031066。

已使用聚硅烷生长了外延的含Si膜如Si、SiGe、SiC、SiN和SiO,如尤其由以下披露的:Hazbun等人,Journal of Crystal Growth[晶体生长杂志]2016,444,21-27;授予Yi-Chiau Huang等人的美国专利申请公开号2017/018427;授予Dube等人的美国专利申请公开号2016/126093以及Hart等人,Thin Solid Films[薄固体膜]2016,604,23-27。

聚硅烷还已用于形成较大的聚合物。参见例如授予德国于利希研究中心(Forschungzentrum Jülich Gmbh)的美国专利申请公开号2016/0297997。

出于研究目的和商业目的二者,将低级硅烷转化成高级硅烷已被广泛研究。已经研究了热解。参见例如Timms等人,J.Chem.Soc.[化学学会杂志]1964第1467-1475页;Tebben等人,Inorg.Chem.[无机化学]第8卷,第8期1969年8月;Vanderwielen等人,JACS[美国化学会志],第97卷,(1975)第993页;Martin等人,J.of Chem.Kin.[化学动力学杂志],第22卷,第613页(1990);Yoshida等人,J.Phys.Chem.A[物理化学杂志A],2006,110,4726-4731;授予Peter Plichta的DE 2139155;授予Kitsuno等人的US 6027705;授予Bourasseau等人的US 7906094;授予Hazeltine的US 8163261;授予Wieber等人的US 8969610;授予OCI材料有限公司(OCI Materials Co.,Ltd.)的US 9034292;授予SK材料有限公司(SK-Materials Co.,Ltd.)的WO 2017/018771;以及授予SK材料有限公司的WO 2017/018771和WO 2017/018772。

尽管有所有这些披露内容,但是聚硅烷的商业用途仍然难以捉摸。

发明内容

披露了选择性合成正四硅烷的方法。通过在反应器中将Si

·该方法不使用H

·该方法不使用催化剂;

·该方法不使用玻璃棉;

·该方法不使用真空;

·该方法不产生任何固体聚硅烷反应产物;

·反应器的压力范围从大约大气压至大约30psig;

·反应器的压力范围从大约大气压至大约15psig;

·该方法进一步包括预热Si

·该方法进一步包括冷却n-Si

·其中预热和冷却在反应器中发生;

·将Si

·当温度范围从大约360℃至大约380℃时将Si

·当温度范围从大约280℃至大约360℃时将Si

·当温度范围从大约250℃至大约280℃时将Si

·该混合物包含在大约0.1%mol/mol至大约25%mol/mol之间的Si

·该混合物包含在大约0.1%mol/mol至大约10%mol/mol之间的Si

·该混合物包含100%mol/mol Si

·再循环未反应的Si

·再循环未反应的Si

n-Si

·分馏该n-Si

·分馏该n-Si

·分馏该n-Si

·分馏该n-Si

·分馏该n-Si

·分馏该n-Si

还披露了通过以上披露的方法中的任何一种生产的含Si膜形成组合物。所披露的组合物可以进一步包括以下方面中的一项或多项:

·含Si膜形成组合物包含大约0ppmw至大约100ppmw卤化物污染物;

·含Si膜形成组合物包含大约0ppmw至大约25ppmw卤化物污染物;

·含Si膜形成组合物包含大约0ppmw至大约5ppmw卤化物污染物;

·含Si膜形成组合物包含大约90%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约95%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约97%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约0%w/w至大约10%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约5%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约3%w/w i-Si

还披露了在气相沉积过程期间维持四硅烷的蒸气压的方法。气相沉积过程使用以上披露的任何含Si膜形成组合物。将含Si膜形成组合物维持在气化温度下。所披露的方法可以进一步包括以下方面中的一项或多项:

·含Si膜形成组合物包含大约90%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约95%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约97%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约0%w/w至大约10%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约5%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约3%w/w i-Si

·含Si膜形成组合物在气化温度下具有初始蒸气压;

·气化温度范围从大约0℃至大约40℃;

·气化温度范围从大约20℃至大约25℃;

·维持含Si膜形成组合物在气化温度下的初始蒸气压的大约80%Pa/Pa,直到消耗大约95%w/w的含Si膜形成组合物;

·维持含Si膜形成组合物在气化温度下的初始蒸气压的大约90%Pa/Pa,直到消耗大约95%w/w的含Si膜形成组合物;和/或

·维持含Si膜形成组合物在气化温度下的初始蒸气压的大约95%Pa/Pa,直到消耗大约95%w/w的含Si膜形成组合物。

还披露了减少聚合期间支链聚硅烷形成的方法。聚合过程使用以上披露的任何含Si膜形成组合物。所披露的方法可以进一步包括以下方面中的一项或多项:

·含Si膜形成组合物包含大约90%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约95%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约97%w/w至大约100%w/w n-Si

·含Si膜形成组合物包含大约0%w/w至大约10%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约5%w/w i-Si

·含Si膜形成组合物包含大约0%w/w至大约5%w/w i-Si

符号和命名法

特定缩写、符号以及术语贯穿以下说明书和权利要求书使用,并且包括:

如本文所使用,不定冠词“一个/种(a/an)”意指一个/种或多个/种。

如本文所使用,术语“大约(approximately)”或“约(about)”意指所陈述的值的±10%。

如本文所使用,术语“包含”是包含性或开放式的,并且不排除另外的未列举的材料或方法步骤;术语“基本上由……组成”将权利要求的范围限制到特定的材料或步骤和实质上不影响所要求保护的发明的基本和新颖特征的额外的材料或步骤中;并且术语“由……组成”排除未在权利要求中限定的任何额外的材料或方法步骤。

如本文所使用,术语“高级硅烷”意指Si

本文中使用来自元素周期表的元素的标准缩写。应理解,可通过这些缩写提及元素(例如,Si是指硅,C是指碳,H是指氢等)。

本文中所述的任何及所有范围包括其端点(即,x=1至4或x在从1至4的范围内包括x=1、x=4及x=其间的任何数值),不论是否使用术语“包括端点”。

如本文所使用,术语“无水的”意指含有在大约零ppmv与大约100ppmv之间的水分、并且优选在大约零ppmv与大约10ppmv之间的水分。

附图说明

为了进一步理解本发明的本质和目的,应结合附图来参考以下详细说明,其中:

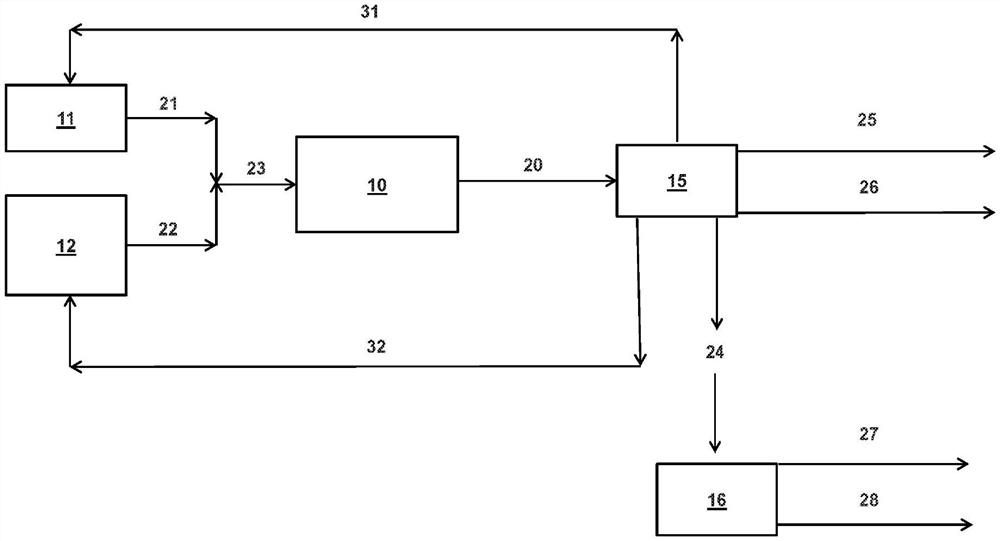

图1是其中可以进行所披露的合成方法的示例性设备的示意图;

图2是其中可以进行所披露的合成方法的示例性流过式设备的示意图;

图3是图2的反应器的一个实施例的平面图;

图4是在热解Si

图5是在300℃(菱形)和320℃(正方形)下nSi

图6是实例4的Si

图7是在环境温度下n-Si

图8是在室温(三角形)或35℃(正方形)下在1.2L不锈钢鼓泡器中的n-Si

具体实施方式

披露了选择性合成正四硅烷的方法。四硅烷的异构体在沸点方面展现出差异。根据来自盖勒斯特公司(Gelest)的在线目录,80%-90%n-Si

除了具有不同的沸点之外,至少由于以上示出的不同的空间几何形状,异构体还可以具有不同的蒸发行为和热稳定性。如果一种异构体随时间推移而富集,则这些不同可能在任何蒸气过程中产生漂移。已经用其他类型的异构体证明了这种效果(参见例如Mehwash Zia和Muhammad Zia-ul-Haq,Journal of Contemporary Research inChemistry[当代化学研究杂志](2016)1(1):34-41)。

结果是,供应基本上由一种异构体组成、富集一种异构体或具有固定异构体比率的四硅烷前体对于具有可再现的气相成膜过程是重要的。

类似地,使用不同异构体的聚合可以产生不同的聚合产物。换言之,异四硅烷可以产生比由正四硅烷产生的聚合物具有更多分支的聚合物。

申请人已经发现了调节和优化四硅烷异构体比率的方法。纯异构体或异构体富集的混合物通过热解硅烷(SiH

可以调节各种工艺参数以产生所希望的异构体比率。示例性工艺参数包括起始化合物的相对量。流动热解工艺中的温度和停留时间也可能影响异构体产率。所得高级硅烷产物是异构体含量特定的和高纯度的。

正四硅烷可以通过加热Si

反应器由钝化的不锈钢制成。反应器可以是装有夹套的或被放置在加热或冷却浴中。反应器还可以配备有多个“注射口”、压力计、隔膜阀等。反应器被设计为在惰性气氛如N

反应器以及与反应物和产物接触的任何及所有部件应具有高纯度。高纯度反应器与低级和高级硅烷反应物和产物可相容。高纯度反应器不含可能与硅烷反应或污染硅烷的杂质。此类反应器的典型实例是不锈钢罐,具有低的表面粗糙度和镜面光洁度。低的表面粗糙度和镜面光洁度典型地是通过机械抛光并且任选地通过附加的电解抛光获得的。高纯度典型地是通过以下处理获得的,这些处理包括(a)使用稀酸(HF、HNO

用于吹扫的气体应该是半导体等级的,即不含污染物如痕量水分和氧气(<1ppm、优选地<10ppb)和颗粒(<5个颗粒/升,@0.5μm)。干燥步骤可以包括交替顺序的吹扫(在此期间一定流量的气体流过器皿)和抽真空步骤。可替代地,该干燥步骤可以通过在维持该反应器中的低压的同时不断地使吹扫气体流动来进行。该反应器干燥的效率和终点可以通过测量从该反应器中出来的气体中的痕量H

一旦已经清洁和干燥,此类高纯度反应器必须具有低于1x10

在反应之前,反应器还可通过暴露于甲硅烷基化剂如硅烷或二硅烷而钝化。

本领域普通技术人员将认识到用于实践所披露的方法的系统的设备部件的来源。基于所希望的温度范围、压力范围、当地法规等,可以要求部件的一定水平的定制化。示例性设备供应商包括帕尔仪器公司(Parr Instrument Company)和部件(由不锈钢制成)。

将反应器加热至范围从大约250℃至大约360℃、优选从大约280℃至大约360℃的温度。将反应器维持在高于真空压力、范围从大约1atm(101kPa)至大约3atm(303kPa)压力下。将一种或多种Si

反应可以在存在或不存在非反应性气体如H

图1是适合于进行所披露的方法的示例性系统的图。必须通过真空和/或惰性气体(例如氮气、氩气等)从系统的各个部分(例如反应器10、蒸馏单元15、蒸馏单元16)中除去空气。惰性气体还可以用于对二硅烷源11和任选的三硅烷源12加压以允许将反应物递送至反应器10。氮气、冷藏的乙醇、丙酮/干冰混合物或传热剂(如单乙二醇(MEG)或由道康宁公司(Dow Corning Corp.)以商标SYLTHERM

反应器10可以通过加热夹套(未示出)被维持在所希望的温度下。加热夹套可以包括连接至热交换器/冷冻器和/或泵(未示出)的入口和出口,以提供加热流体的再循环。可替代地,可以通过加热带或其他电加热机构(未示出)将反应器10维持在所希望的温度下。温度传感器(未示出)可以用于监测反应器10的内容物的温度。

反应器10和与二硅烷11和任选的三硅烷12反应物以及任何产物和副产物接触的任何及所有部件(“接触部件”)必须是清洁的且不含空气和水分,以防止非预期的反应和/或四硅烷产物24的污染。反应器10和其他接触部件必须不含可能与硅烷反应或污染硅烷的任何杂质。反应器10和其他接触部件还必须与二硅烷11和任选的三硅烷12反应物、四硅烷产物和任何副产物相容。

将Si

在完成该添加后,可以使用例如气相色谱法监测反应的进展。反应完成后,通过压力差将混合物20从反应器10中移除。主要的反应产物是SiH

在进行接下来的工艺步骤之前,可以将混合物20收集在容器(未示出)中并且输送至新的位置。可替代地,可以将混合物20直接引导至蒸馏单元15,以进一步将反应产物与任何反应物和反应副产物分离。蒸馏单元15将Si

再次,在进行接下来的工艺步骤之前,可以将Si

本领域普通技术人员将认识到,图1的示例性系统可以用于生产单批次的混合物20,或者可替代地,可以使用流过式设计以连续生产混合物20。

图2是适合于进行所披露的方法的示例性流动反应器120的图。请注意,该图中未包括阀,以使该图更易于阅览。

将Si

流动反应器120包括浸入流动反应器120中的热电偶121。在不背离本文的传授内容的情况下,可以使用更多或更少。适用于本文的传授内容的示例性热电偶包括K型或J型热电偶。

Si

未捕获在干冰/异丙醇阱中的任何挥发性Si

图3是图2的流动反应器120的平面图。流动反应器120的平面图包括两个加热器125a和125b,以及围绕内部出口127的两个外部入口126a和126b。本领域普通技术人员将认识到,加热器125a和125b以及外部入口126a和126b可以连接并且因此合为一体(当流动反应器120是圆形、正方形或任何其他3维形状时)。可替代地,加热器125a和125b以及外部入口126a和126b可以位于流动反应器120的相反侧上,如所示的。

入口126a和126b以及出口127的壁可以由不锈钢构造。例如,出口127可以由中空的圆柱形不锈钢管形成,该中空的圆柱形不锈钢管被较大的圆柱形不锈钢管围绕,该较大的圆柱形的不锈钢管在一端封闭并且在开口端上形成入口126a和126b。加热器125a和125b可以是包裹在较大圆柱形管的封闭端周围的电工胶带。可替代地,两个圆柱形不锈钢管的两端可以被密封并且包括注射口、压力计、隔膜阀等,以允许引入反应物并移除产物。在另一替代方案中,出口127可以由中空的矩形不锈钢管形成,该中空的矩形不锈钢管被中空的U形矩形钢管围绕,该中空的U形矩形钢管在入口126a和126b以及在开口128处具有开口。

流动反应器120的设计产生三个不同的区域:预热区,由点划线的椭圆形指示;加热区,由短划线的椭圆形指示;和冷却区,由点虚线的椭圆形指示。将Si

如在下面的实例中所示,单独的Si

n-Si

优选地,含Si膜形成组合物具有范围从大约97%mol/mol至大约100%mol/mol、优选地从大约99%mol/mol至大约100%mol/mol、更优选地从大约99.5%mol/mol至大约100%mol/mol、并且甚至更优选地从大约99.97%mol/mol至大约100%mol/mol的纯度。

这些含Si膜形成组合物优选地包含在检测极限与100ppbw之间的每种可能的金属污染物(例如,至少Ag、Al、Au、Ca、Cr、Cu、Fe、Mg、Mo、Ni、K、Na、Sb、Ti、Zn等)。

X(其中X=Cl、Br、或I)在这些含Si膜形成组合物中的浓度范围可以是从大约0ppmw至大约100ppmw并且更优选地从大约0ppmw并且至大约10ppmw。

如在以下实例中示出的,通过气相色谱质谱法(GCMS)可以分析该纯化产物。可以通过

如以上详细地论述的,该含Si膜形成组合物必须储存在清洁干燥的储存器皿中,该组合物不与该储存器皿反应以便维持其纯度。

所披露的合成方法的优点如下:

·不含催化剂的工艺,其帮助减少成本、污染和产物分离问题;

·不含卤化物的工艺,其帮助减少成本、污染和产物分离问题;

·许多起始材料是廉价的且可容易获得的;

·在一个反应器中的一步反应;

·该工艺是无溶剂的;

·更容易的纯化;

·低的反应放热或不存在温度峰,消除在过程期间进行精确的温度调节的需要;以及

·废物产生是最少的并且环境友好的。

还披露了使用含Si膜形成组合物用于气相沉积方法的方法。披露的方法提供含Si膜形成组合物用于沉积含硅膜的用途。所披露的方法可用于制造半导体、光伏、LCD-TFT或平板型装置。该方法包括:将含Si膜形成组合物的蒸气引入具有基底布置在其中的反应器内;并且经由沉积工艺将该含Si膜形成组合物的至少一部分沉积到该基底上以形成含Si层。

在本领域中已知的气相沉积方法中,可以使用如上所述获得的含Si膜形成组合物在基底上形成含硅膜,如元素硅膜。沉积方法的具体实例包括但不限于化学气相沉积(CVD)、原子层沉积(ALD)、等离子体源增强的化学气相沉积(PECVD)、等离子体源增强的原子层沉积(PEALD)、脉冲化学气相沉积、低压化学气相沉积(LPCVD)、空间ALD(S-ALD)、空间CVD(S-ALD)、次大气压化学气相沉积和大气压化学气相沉积(APCVD)。在这些之中,对于其中要求高沉积速率、优异的膜均匀性和保形膜品质的工艺,热CVD沉积是优选的。对于在苛刻条件(例如,沟槽,孔洞或通孔)下形成具有高均匀性的膜的工艺而言,热ALD沉积是优选的。在一个替代方案中,PECVD沉积是优选的,特别是当要求快速生长的、保形性、工艺取向的且单向膜时。在另一替代方案中,PEALD沉积工艺是优选的,特别是当要求在具有挑战性的表面(例如,沟槽,孔洞和通孔)上沉积的膜的优异保形性时。

含Si膜形成组合物还可以用于使用气相沉积工艺在基底上形成含双金属的层,并且更具体地,沉积SiMO

含Si膜形成组合物可以用于在基底上形成含硅层、可用于制造半导体、光伏、LCD-TFT或平板型装置。含Si膜形成组合物可使用本领域已知的任何气相沉积方法沉积含Si膜。合适的气相沉积方法的实例包括化学气相沉积(CVD)或原子层沉积(ALD)。示例性CVD方法包括热CVD,等离子体增强CVD(PECVD)、脉冲CVD(PCVD)、低压CVD(LPCVD)、次大气压CVD(SACVD)或大气压CVD(APCVD)、可流动CVD(f-CVD)、金属有机化学气相沉积(MOCVD)、热线CVD(HWCVD,也称为cat-CVD,其中热线用作沉积工艺的能量源)、包含自由基的CVD,以及其组合。示例性ALD方法包括热ALD、等离子体增强的ALD(PEALD)、空间隔离ALD、热丝ALD(HWALD)、自由基结合的ALD、以及其组合。也可以使用超临界流体沉积。沉积方法优选为ALD、空间ALD或PE-ALD,以提供合适的阶梯覆盖和膜厚度控制。

将含Si膜形成组合物的蒸气引入含有基底的反应室中。该反应室内的温度和压力以及该基底的温度保持在适合于将该含Si膜形成组合物的至少一部分气相沉积到该基底上的条件下。换言之,将气化组合物引入到室中之后,室内的条件使得气化前体的至少一部分沉积到基底上以形成含硅膜。共反应物也可用于帮助形成含Si层。

反应室可以是其中发生沉积方法的装置的任何围隔或室,例如但不限于平行板型反应器、冷壁型反应器、热壁型反应器、单晶片反应器、多晶片反应器或其他此类类型的沉积系统。所有这些示例性反应室都能够用作ALD反应室。反应室可以维持在范围从约0.5毫托至约760托的压力下。此外,反应室内的温度范围可以是从约20℃至约700℃。本领域普通技术人员将认识到,可以通过仅仅实验来优化温度以实现所希望的结果。

可通过控制基底保持器的温度和/或控制反应器壁的温度来控制反应器的温度。用于加热基底的装置是本领域中已知的。可以将该反应器壁加热至足够温度以便以足够生长速率和所希望的物理状态和组成获得所希望的膜。可以将该反应器壁加热到的非限制性示例性温度范围包括从大约20℃至大约700℃。当使用等离子体沉积方法时,沉积温度范围可以是从大约20℃至大约550℃。可替代地,当进行热方法时,该沉积温度范围可以是从大约300℃至大约700℃。

可替代地,该基底可以被加热至足够温度以便以足够生长速率和所希望的物理状态和组成获得所希望的含硅膜。可将基底加热达到的非限制性例示性温度范围包括从150℃至700℃。优选地,基底的温度保持小于或等于500℃。

在其上将沉积含硅膜的基底的类型将取决于预期最终用途而改变。基底一般定义为在其上进行工艺的材料。基底包括但不限于在半导体、光伏、平板或LCD-TFT装置制造中使用的任何适合的基底。合适的基底的实例包括晶片,例如硅、二氧化硅、玻璃、Ge或GaAs晶片。晶片可以具有从先前的制造步骤沉积在其上的一层或多层不同材料。例如,晶片可包括硅层(晶体、非晶、多孔等)、氧化硅层、氮化硅层、氮氧化硅层、碳掺杂氧化硅(SiCOH)层或其组合。另外,晶片可包括铜层、钨层或金属层(例如铂、钯、镍、铑或金)。晶片可包括阻挡层,如锰、氧化锰、钽、氮化钽等。层可以是平坦或图案化的。在一些实施例中,该基底可以涂覆有图案化的光致抗蚀剂膜。在一些实施例中,该基底可以包括被用作MIM、DRAM、或FeRam技术中的介电材料(例如,ZrO

基底可以被图案化以包括具有高纵横比的通孔或沟槽。例如,可以使用任何ALD技术在具有范围从大约20:1至大约100:1的纵横比的硅通孔(TSV)上沉积保形的含Si膜,如SiN或SiO

含Si膜形成组合物可以纯净地提供。可替代地,含Si膜形成组合物可以与适合于在气相沉积中使用的溶剂共混。该溶剂尤其可以选自C

对于气相沉积,通过常规手段,例如管道和/或流量计,将含Si膜形成组合物以蒸气形式引入反应器中。蒸气形式可以通过经由常规的气化步骤(如直接液体注射,在不存在载气的情况下直接蒸气抽吸)使含Si膜形成组合物气化,通过将载气鼓泡通过液体或通过用载气吹扫蒸气而不鼓泡通过液体来产生。这些含Si膜形成组合物可在引入到该反应器中之前以液体进料到蒸发器中(直接液体注射),在该蒸发器中使其气化并且与载气混合。可替代地,可通过将载气传送至含有该组合物的容器内或通过将载气鼓泡到该组合物内使这些含Si膜形成组合物气化。载气可包括但不限于Ar、He或N

如果必要,含Si膜形成组合物可以被加热到允许该含Si膜形成组合物具有足够的蒸气压的温度。可以将含Si膜形成组合物维持在例如0℃-150℃的范围内的温度下。本领域技术人员认识到,可以以已知方式调节含Si膜形成组合物的温度,以控制气化的含Si膜形成组合物的量。

除了披露的组合物之外,还可以将反应气体引入反应器中。反应气体可以是氧化剂,例如O

可替代地,该反应气体可以是:H

在另一替代方案中,反应气体可以是烃(饱和的或不饱和的、直链、支链或环状的),例如但不限于乙烯、乙炔、丙烯、异戊二烯、环己烷、环己烯、环己二烯、戊烯、戊炔、环戊烷、丁二烯、环丁烷、萜品烯、辛烷、辛烯或其组合。

可以用等离子体处理反应气体,以便将反应气体分解成其自由基形式。当用等离子体处理时,N

所希望的含硅膜还含有另一种元素,如,例如并且但不限于,B、P、As、Zr、Hf、Ti、Nb、V、Ta、Al、Si、或Ge。

可以将该含Si膜形成组合物和一种或多种共反应物同时地(化学气相沉积)、顺序地(原子层沉积)或以其他组合引入反应室内。例如,可以在一个脉冲中引入该含Si膜形成组合物的蒸气,并且可以在单独的脉冲中一起引入两种附加的金属源(改性的原子层沉积)。可替代地,在引入该含Si膜形成组合物之前,该反应室可能已经含有该共反应物。可使该共反应物通过定位在该反应室内或远离该反应室的等离子系统,且使其分解成自由基。可替代地,可以将含Si膜形成组合物连续引入反应室,同时通过脉冲(脉冲化学气相沉积)引入其他前体或反应物。在另一替代方案中,可以从喷头同时地喷射该含Si膜形成组合物和一种或多种共反应物,保持若干晶片的基座在该喷头下方旋转(空间ALD)。

在一个非限制性示例性原子层沉积工艺中,将含Si膜形成组合物的蒸气相引入反应室,在该反应室中使其与合适的基底接触。然后可以通过吹扫和/或抽空反应室从反应室中除去过量的组合物。将氧源引入反应室中,在该反应室中使其与吸收的n-Si

可替代地,如果所希望的膜是硅金属/类金属氧化物膜(即,SiMOx,其中x可以是0-4并且M是B、Zr、Hf、Ti、Nb、V、Ta、Al、Si、Ga、Ge或其组合),在以上两步法之后可以接着是将含金属或类金属的前体的蒸气引入到该反应室内。基于沉积的硅金属/类金属氧化物膜的性质,将选择该含金属或类金属的前体。在引入到该反应室内后,使该含金属或类金属的前体与该基底接触。通过吹扫和/或排空该反应室从该反应室中去除任何过量的含金属或类金属的前体。再一次,可将氧源引入到该反应室内以与该含金属或类金属的前体反应。通过吹扫和/或排空该反应室从该反应室中去除过量的氧源。如果已经实现了所希望的膜厚度,则可终止所述工艺。然而,如果较厚的膜是所希望的,则可重复整个四步骤工艺。通过交替提供含Si膜形成组合物、含金属或类金属的前体和氧源,可以沉积具有希望组成和厚度的膜。

另外,通过改变脉冲数,可以获得具有希望化学计量M:Si比的膜。例如,SiMO

由上述方法得到的含硅膜可包括SiO

一经获得所希望的膜厚度,可以使该膜经受另外的加工,如热退火、炉退火、快速热退火、UV或电子束固化、和/或等离子体气体暴露。本领域技术人员认识到用于执行这些附加处理步骤的系统和方法。例如,在惰性气氛、含H气氛、含N气氛或其组合下,含硅膜可暴露于范围从大约200℃与大约1000℃的温度持续范围从大约0.1秒至大约7200秒的时间。最优选地,温度为600℃,持续时间小于3600秒。甚至更优选地,温度低于400℃。退火步骤可以在进行沉积工艺的同一反应室中进行。可替代地,可以从反应室中移除基底,其中在单独的设备中进行退火/快速退火工艺。当该膜是含SiN膜时,已经发现以上后处理方法中的任一种,但是尤其UV固化对于增强该膜的连通性和交联并且减少该膜的H含量是有效的。典型地,至<400℃(优选地约100℃-300℃)的热退火和UV固化的组合用于获得具有最高密度的膜。

为了进一步理解本发明的本质和目的,应结合附图来参考以下详细说明,其中:

实例

提供以下非限制性实例以进一步说明本发明的实施例。然而,这些实例不旨在包括所有实例,并且不旨在限制本文所述发明的范围。

可以通过任何合适的手段来分析反应产物,例如通过使用产物流的一部分或产物的等分试样的气相色谱法(GC)。在以下实例中,GC分析是在配备有热导检测器(TCD)的Agilent 7890A和Agilent 6890气相色谱仪上进行的。注射口处于惰性(N

示例性GC方法:柱:Rtx-1(交联键二甲基聚硅氧烷)105m x 0.53mm x 5μm。检测器T=250℃;参考流量:20mL/min;尾吹流量(Makeup flow):5mL/min;载气:5mL/min(氦气);烘箱:35℃,8min,斜坡20℃/min,200℃,13min;注射器:200℃;不分流模式;样品大小:1.0μL。

实例1:在不同温度下的Si

将1/8"外径的不锈钢管反应器缠绕在筒式加热器周围并隔热。反应器的内部体积是约2mL。反应器位于气相色谱法(GC)样品环与GC入口之间。1mL气体样品环中填充有Si

下表1中汇总了来自不同热解温度的结果:

表1

所有%=w/w

ND=未检出

结构:

这些结果证明了Si

实例2:Si

使用8%mol/mol Si

表2

所有%=w/w

ND=未检出

对于Si

实例2示出n-Si

实例3:Si

用不同的Si

表3

图5是在300℃(菱形)和320℃(正方形)下nSi

在实例1-3中进行了小规模的热解反应。实例4证明该工艺可以扩大到工业体积。

实例4:Si

将2.5cm外径x 30.48cm长的具有100cm

表4

所有%=w/w

ND=未检出。

对于Si

总计(%)=(ω(Si

这些结果与实例2中获得的那些类似,证明这些实验是可商业扩大的。

实例5:通过旋带蒸馏的正四硅烷分离。

将192g的含有24.6%异四硅烷和74.8%正四硅烷的起始材料装入由罐、蒸馏头和1m x 1cm旋带蒸馏柱组成的系统中。使系统中的压力降低至50T,并使罐升温。在30℃-32℃的头温度下除去轻馏分(56g)。其含有分别为50.0%和48.9%的异和正四硅烷。在最高达35℃的头温度收集产物馏分(128g)。其含有分别为9.1%和90.8%的异和正四硅烷。

实例6:四硅烷贮存寿命研究

进行贮存寿命研究以证实2种四硅烷异构体的固定比率在室温和35℃下保持稳定。将由热解工艺获得的四硅烷在室温下储存在多个容器中。另一个容器在35℃下储存。随时间推移通过GC测量液体内容物。

将6L铝筒在52℃和4.4x10

表5

*第1天的起始量

图7是在环境温度下n-Si

图8是在室温(三角形)或35℃(正方形)下在1.2L不锈钢鼓泡器中的n-Si

异构体的比率在400天内在所有试验中是类似的。偏差低于2%。对于50cc的未经涂覆的器皿,n-Si

测试的组合物含有70-79%w/w的n-Si

对比实例1:

授予Peter Plichta的德国专利申请DE-2139155披露了由使用玻璃棉硅胶-铂接触件在高真空中在420℃的Si

对比实例2:

在授予Hazeltine的美国专利号8,163,261的实例1中,在350℃下二硅烷的热解产生了0.15%四硅烷。在30英尺的具有3/8”直径的预热器和50L第一反应器中的二硅烷停留时间经计算为42秒。相比之下,实例1中在340℃下16秒的二硅烷停留时间转化了8.01%二硅烷并产生了总计0.61%四硅烷。实例1中在360℃下16秒停留时间转化了26.451%二硅烷并产生了总计3.27%四硅烷,与Hazeltine相比,这在四硅烷产率方面增加了近20倍。实例1的结果直接与Hazeltine在第3栏,第1-5行的传授内容相矛盾,因为实例1的较短的停留时间既转化了更多的二硅烷,又产生了更多的四硅烷。

对比实例3:

硅烷、二硅烷、三硅烷及其混合物的热解披露于都授予SK材料有限公司(“SK”)的PCT公开号WO 2017/018771和WO 2017/018772中。图4在两个申请中都是相同的,并且示出在350℃和360℃下,二硅烷的%w/w转化率为大约4%-5%。这些图是由在具有1/2英寸的外径、1.1cm的内径以及50cm的长度的不锈钢管中的反应产生的。空速设定为120/小时。这对应于30秒的停留时间。然而,如以上实例1所示,在340℃下16秒的二硅烷停留时间转化了8.01%二硅烷,以及在360℃下转化了26.451%二硅烷,与SK相比,这在二硅烷转化率方面增加了近5倍。像对比实例2中的Hazeltine一样,SK声明增加气体空速具有减少生成的固体颗粒的量的优点,但是它增加了未反应进料气体的量如此多以至于增加了反应器的体积并增加了运行成本。实例1的结果直接与SK的传授内容相矛盾,因为实例1的较短的停留时间转化了更多二硅烷。

在‘772公开的图12中,SK披露了二硅烷和三硅烷的50/50混合物在375℃下的热解产生最多的四硅烷(即,11.5wt%)。‘722公开的图13示出,对于二硅烷和三硅烷的25/75混合物,四硅烷的量减少(8.7wt%)。‘772公开的图11披露了二硅烷和三硅烷的50/50混合物还产生大约20%w/w的固体粉末聚硅烷副产物。图11进一步证明在大于350℃的温度下产生固体反应副产物。

相比之下,如在以上实例3中所示,在Si

对比实例4:可商购的正四硅烷的卤化物浓度

通过GC分析了来自已建立的商业正四硅烷供应商的目录中的可商购的正四硅烷。可商购的产品含有34.3%w/w的i-Si

尽管已示出且描述了本发明的实施例,但本领域技术人员可在不背离本发明的精神或传授内容的情况下对其进行修改。本文描述的实施例只是示例性的且是非限制性的。组合物和方法的许多变化和修改是可能的且在本发明的范围内。因此,保护范围不限于本文所描述的实施例,而仅受随后的权利要求所限定,其范围应包括这些权利要求的主题的所有等效物。

- 用于生产液体聚硅烷和异构体富集的高级硅烷的方法

- 用于生产异构体富集的高级硅烷的方法