一种高纯度二氧化碳气体提纯方法及其装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于气体分离技术领域,具体涉及一种低分压二氧化碳混合气的提纯方法及其装置。

背景技术

变压吸附(PSA)是一种重要的、具有广泛应用的气体分离方法,如变压吸附干燥、变压吸附制氧、制氮等等,通常,采用不同的吸附剂,可基于平衡吸附或动力学分离特性的变压吸附方法分离不同的混合气从而获得所需的组分。

二氧化碳(CO

发明内容

鉴于以上情况,针对燃烧化学反应过程产生的烟气,其背景气体中通常含有氮气、氧气、水分,是一种含氮、氧、水分的二氧化碳混合气,本发明提出以非深冷空分技术手段祛除其中的氮气、氧气与水分,从而获得高纯度二氧化碳的方法及装置。

本发明提出的高纯度二氧化碳的提纯方法,是采用基于平衡吸附机理的二氧化碳吸附剂的变压吸附技术,在较低压力下自吸附相获得高纯度的二氧化碳,并耦合增压、制冷、除水及二氧化碳液化,以获得高纯度液态二氧化碳作为产品气,其中:

基于平衡吸附机理的变压吸附技术,是在吸附床层装填二氧化碳吸附剂,相对于氮气、氧气组分,吸附剂对原料气中的水分、二氧化碳具有较强的吸附能力,在床层吸附饱和后通过解吸获得高纯度的二氧化碳与水蒸汽的混合气;

并且,通过循环进料更高纯度的二氧化碳产品气置换床层内气相组分,可在床层吸附饱和后通过解吸获得更高纯度的二氧化碳与水蒸汽的混合气;

并且,本发明中,在对称运行的两组或多组床层之间设计了气体回收回路,以最大限度的减少目标气体的损失,提高回收率;

并且,本发明中,将吸附分离过程产生的废气的至少一部分回流到对称分离床层,有利于对称分离床层的升压过程以及减少解吸过程的功率消耗,提高系统回收率;

并且,本发明中,产品气体的至少一部分将回流到吸附床层的进料端以置换气相中的不纯气体;

并且,本发明中,采用前述提纯工艺,优选从典型烟道气中含15%左右的二氧化碳混合气中,提纯获得60~99.9%的二氧化碳纯度,更优选的获得60~85%的二氧化碳纯度;

并且,本发明中,后续耦合的产品二氧化碳气体增压过程,采用两级制冷以分别达成祛除水分与液化二氧化碳的目的,其中,优选在3~7.5MPa压力下以第一级制冷(典型的,可以冷冻干燥机)祛除其中的水分,以达成常压露点-65℃的工艺目的,与传统技术大都在前端将原料气首先进行的脱水过程不同,本发明结合二氧化碳本身所需升压过程在此工位进行祛除水分;

并且,本发明中,后续耦合的产品二氧化碳气体的增压过程,采用两级制冷以分别达成祛除水分与液化二氧化碳的目的,其中,优选在3~7.5MPa压力下,以第二级制冷(典型的,可以冷媒水换热)选取1~15℃、3~7.5MPa条件下将提纯系统获得的60~85%的二氧化碳纯度的混合气完成液化的工艺目的,而其中的不凝气体则排除出系统。

基于上述方法,本发明提供的高纯度二氧化碳的提纯装置,包括:

(1)至少一个压缩设备,提供必要的有压力的原料气,优选但非必要的包括预处理所需的装置(附图未示出),如含氧、含氮、含水的二氧化碳混合气具有15~100kpa(表压)的压力则无需配套;

(2)至少一套公知技术的变压吸附装置,它至少包括一个吸附塔,吸附塔内装有二氧化碳吸附剂;典型的,如采用13X或其它改性的具有平衡吸附特性可再生的二氧化碳吸附剂。还可在原料气进气端复合装填如活性氧化铝、硅胶等吸附水的分子筛的一种或多种组合以祛除混合气中含有的水分、总烃等杂质气体;还包括原料气体进入各吸附塔的进气阀门及其必要的连接管线,废气进入废气缓冲罐的排气阀门及其必要的连接管线,产品气体进入产品气体缓冲罐的产气阀门及其必要的连接管线;对称运行塔之间流体交换的控制阀门及其必要的管线,用于调节、切断各吸附塔之间的气体流动;产品气体进入各吸附塔的进气阀门及其必要的管线;

(3)至少一个废气缓冲罐,它与各分离器的排气端通过设置的控制阀门及其必要的连接管线相连接,用以接受来自分离器的废气,以及将暂存的废气送入分离器的排气端对正在进行预充压过程的分离器中;

(4)至少一个产品气体缓冲罐,它与各分离器的进料端通过设置的控制阀门及其必要的连接管线经由解吸真空泵与其相连接,用以接受来自分离器的产品气,以及将产品缓冲罐内的产品气经由设置的控制阀门及其必要的连接管线送入分离器的进气端对正在进行吸附过程的分离器进行再增压;

(5)至少一个产品气体增压机,将产品气体缓冲罐内的产品气体增压至预定的压力;

(6)至少一个冷媒换热器与一个过滤器,将气体进行冷却,将气体中的水分冷凝成液态,并经由过滤器祛除并排出系统;

(7)至少一个换热器,将祛除水分的二氧化碳混合气冷却至混合气的液化三相点,将混合气中的二氧化碳液化作为产品输出,而不凝气体则排除出系统;

(8)一套完整的控制组件,用以对回路上的阀件进行必要的操作控制,以及对压缩设备、真空泵、制冷、换热器等设备进行必要的控制操作。

本发明可以用于采用一种、多种吸附剂从难吸附/透过的气体中分离出不容易被吸附的气体,易吸附/透过组分,或者难吸附/透过组分,都可以单独或者同时作为所需的产品气。本发明优先应用于基于平衡吸附理论而非动力学分离理论的PSA过程,但不排除基于动力学分离理论的PSA过程可以采用本发明以实现本发明目的。所公开的基本原则可用于很多其它的分离场合。通过本发明,可以实现分离的典型实例包括:

用选择性吸附N

用选择性吸附O

用选择性吸附CO的吸附材料来从一氧化碳混合气中富集CO;

用选择性吸附CO

实现CO

从含O

还可使用一种或者多种适当的吸附剂的任何组合来分离,例如,使用CaA沸石、LiX沸石、或者任何其它的特效分离材料来回收氧或氮;难以被吸附/透过的气体自非进料端富集而较容易被选择性吸附/透过的组分自另一端富集。

本发明中,所说的产品气,是指较难被吸附剂吸附的气体,如对氮吸附剂来说,氮气较容易被吸附,氧气、氩气则难以吸附,对氧吸附剂来说,氧较容易被吸附,而氩较难以吸附。

本发明中,所说的废气,是指相对产品气来说较容易被吸附剂吸附的气体,如氮气、氧气等相对氩气来说较容易被氮吸附剂、氧吸附剂吸附。

本发明中,所说吸附剂,也称为分子筛,用以变压吸附干燥的分子筛如13X,活性氧化铝,硅胶等,用以由空气流生产氧气的传统PSA法中通常采用如CaA,CaX,NaX,LiX型等氮吸附剂来基于平衡吸附理论制氧。

本发明中,所说的吸附塔,也可称为吸附器、吸附床、分离器,是指装填了至少一种比如上面所说的吸附剂的容器,吸附剂对混合气体中较易吸附的组分有较强的吸附能力。

本发明中,所述变压吸附、吸附分离,PSA等词,本专业的技术人员周知,这些方法所指不仅是PSA方法,还包括与之类似的方法,如真空变压吸附(Vacuum SwingAdsorption-VSA)或混合压力变压吸附(Mixed Pressure Swing Adsorption-MPSA)方法等等,要在更宽广的意义上理解,也就是说,对于周期性循环的吸附压力、一种较高的压力是相对于解吸步骤的更高的压力,可以包括大于或等于大气压力,而周期性循环的解吸压力,一种较低的压力是相对于吸附步骤的更低的压力,则包括小于或等于大气压力。

本发明的上述方法与装置,不排除使用多组并列的吸附分离器进行分离,吸附分离器的气流形式可用轴向流、径向流、侧向流或其它的形式。本专业的技术人员会知晓,甚至可以采用三塔或更多的各种型式分离器进行分离,通过设置必要的附加管线与切换阀门即可。

产品气缓冲罐,可以采用诸如公知技术所描述的一样,在容器内附加必要的填料,以取得更节约的缓冲体积。

本发明的上述方法与装置,在原料气入口、中间过程与产品气出口端,可以设置必要的气体检测设备,在分离器、缓冲罐上安装必要的压力检测、露点检测、纯度检测设备,从而形成一种完全按照所需压力与纯度来运行的系统,并由智能控制程序予于控制。在本技术领域实现起来却并不困难,有经验的技术人员可知,设备的调试过程几乎就是系统自适应到稳定的过程,在故障的判断上,控制程序将给予维护维修人员更充分的信息,甚至直接指定故障点。

关于产品气体二氧化碳的液化,如下表1所示的二氧化碳的基本物性数据:

表1 二氧化碳的基本物性数据

显然,温度越低,气液相变所需的压力越小,但温度、压力的达成,均需要消耗大量的制冷、压缩能源,本发明优选采用冷媒水为冷源,通常比较容易低成本的获得,比如,采用典型的上水温度3℃(如能更低,则更好)、回水温度10℃进行液化,可最大限度的降低液化的压缩功耗,综合考虑低温液化、储存的功效。

另如下表2,10℃时,含量为30%、70%的二氧化碳气体,达到二氧化碳冷凝所需的压力分别为15MPa、6.5MPa,差别极大;随着二氧化碳浓度的增加,典型的如70%的二氧化碳与纯组分二氧化碳液化压力接近,分别为6.5/4.5MPa,提纯系统尽可能将纯度做高,可大大降低液化操作压力,选型6.5MPa液化,兼顾了低温制冷与高压压缩的功效。

表2 二氧化碳浓度与操作压力对照表

因此,优选提纯系统首先获得60~85%的二氧化碳纯度的混合气,并选取1~15℃、3~7.5MPa条件下进行液化,可取得良好的经济性。

以上所描述的装置中,可作出各种不同变动而不会背离本发明的范围。

附图说明

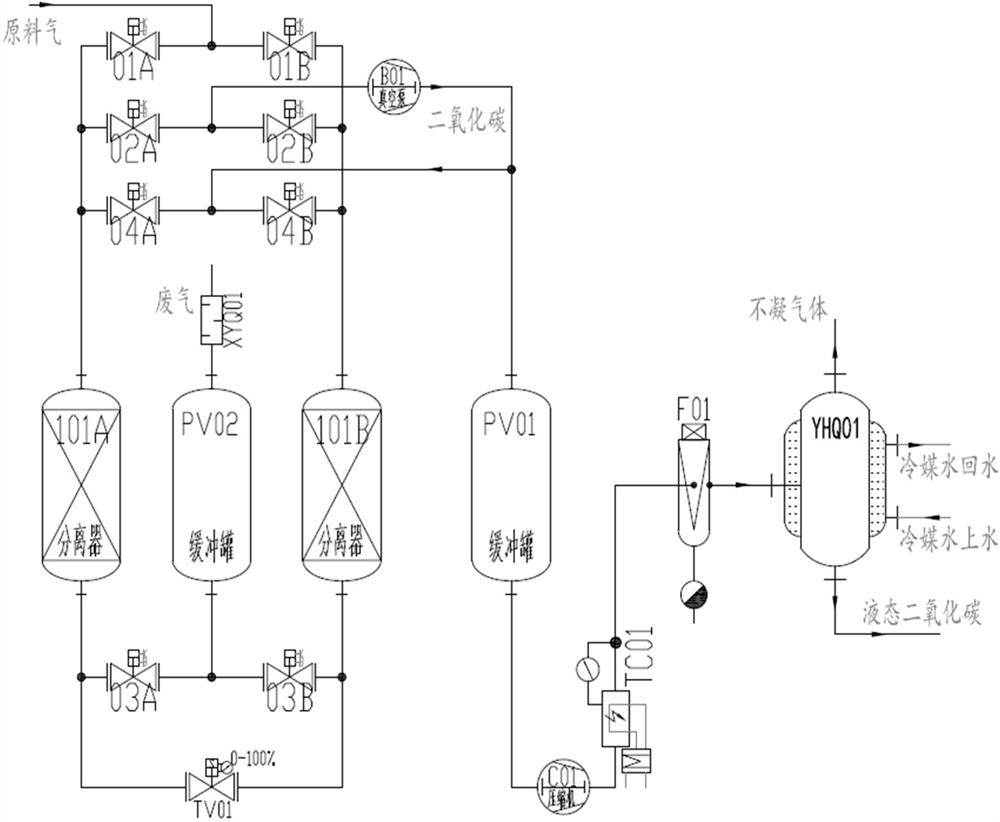

图1是本发明的一种低分压二氧化碳混合气的提纯方法及其装置的流程示意图。

图中符号:101A、101B为吸附塔,B01是升压设备,C01是升压设备,PV01是产品气体缓冲罐;PV02是废气缓冲罐;TC01为冷媒换热器,F01为过滤器;YHQ01为液化器,XYQ01是消音器,01A、02A、03A、04A、01B、02B、03B、04B为自动控制阀门,TV01为带有流量控制调节性能的自动控制阀门。

具体实施方式

一种典型的低分压二氧化碳混合气的提纯装置,其结构如图1所示。包括:

两组变压吸附装置(也称吸附塔,分离器)101A、101B,并联结构,组成两组对称运行的吸附组件;两组变压吸附装置中装填有二氧化碳吸附剂,典型的,如采用13X、其它改性的具有平衡吸附特性的可再生的二氧化碳吸附剂;

另外,在两组变压吸附装置的原料气进气端,复合装填有水吸附剂(如活性氧化铝、硅胶等吸附水的分子筛的一种或多种组合),以祛除原料混合气中含有的水分、总烃等杂质气体;

升压设备B01,用于抽取吸附塔内的气体,并送入产品气体缓冲罐PV01;升压设备B01可以为真空泵;

升压设备C01,用于将产品二氧化碳混合气升压至除水及液化三相点要求的压力;

产品气体缓冲罐PV01,用于缓存二氧化碳产品气体;

废气缓冲罐PV02,用于缓存、排放废气;

冷媒换热器TC01,可以是各种型式的制冷设备,用于将混合气体冷却下来,以降低气体中的含水量;

过滤器F01,用于除去气态中含有的液态水滴,并排出系统;

液化器YHQ01,可以是各种型式的制冷设备、换热设备,用于将气体冷却,符合二氧化碳混合气的液化三相点要求,典型的,采用冷媒水换热的承压容器(含保温);该液化器YHQ01包括进气口、液化二氧化碳排出口、不凝气体排出口,冷媒水上水、排水口,还可以包括必要的温度、压力监测;

消音器XYQ01,用以消除流体排放噪声,可以是一切型式的消音器;

还包括控制阀门:01A,02A,03A,04A,01B,02B,03B,04B,以及带有流量控制调节性能的自动控制阀门:TV01。其中:

原料气管路通过管道分别与吸附装置101A、101B的进气口连接,控制阀门01A、01B对应设置在两个连接管道上;

升压设备B01通过管道分别与吸附装置101A、101B的产品气口连接,控制阀门02A、02B对应设置在两个连接管道上;升压设备B01的另一端通过管道与产品气体缓冲罐PV01的入口端连接;

产品气体缓冲罐PV01的入口端通过管道分别与吸附装置101A、101B的产品气口连接,控制阀门04A、04B 对应设置在两个连接管道上;

废气缓冲罐PV02的入口端通过管道分别与吸附装置101A、101B的废气出口连接,控制阀门03A、03B 对应设置在两个连接管道上;废气缓冲罐PV02的出口端连接有消音器XYQ01,用于将废气排出;

自动控制阀门TV01设置于吸附装置101A与101B的废气出口的连接管道上;

冷媒换热器TC01入口端通过管道连接于产品气体缓冲罐PV01的出口端,升压设备C01设置于该连接管道上;冷媒换热器TC01的出口端通过管道依次与过滤器F01、液化器YHQ01连接。

通常,该装置接收已经完成预处理的较为洁净的原料气,典型的,如脱除了夹带的固体颗粒杂质以及油份等总烃后进入;如公知技术,这些对气体分离系统来说是非常必要的。

经处理后的原料气,进入附图1所描述的公知技术的变压吸附分离装置后自真空泵B01出口输出富集了较容易被吸附的二氧化碳组分,自产品气缓冲罐PV01输出较高纯度的二氧化碳。

该变压吸附装置是典型的双塔吸附系统,吸附塔101A吸附并祛除混合气中的氮气、氧气等难以吸附的气体,吸附塔101B则完成吸附剂的再生过程的同时,产出富集的二氧化碳混合气并送入产品气缓冲罐PV01,当吸附塔101A吸附饱和时,即切换为已经完成再生的吸附塔101B进行祛氧、祛氮的过程,吸附塔101A进行再生过程的同时,产出富集的二氧化碳混合气并送入产品气缓冲罐PV01,这种基于平衡吸附机理的变压吸附过程,采用双塔装置时的异相顺序运行,其典型的操作流程为:

(1)打开控制阀门TV01并调整至一定开度,同时打开控制阀门02A、02B,吸附塔101A升压,吸附塔101B减压;

(2)打开控制阀门01A、03A,原料气与废气缓冲罐PV102的废气同时进入吸附塔101A,吸附塔101A进行预充压;同时,打开控制阀门02B,吸附塔101B开始产气并送入产品气缓冲罐PV101;

(3)打开控制阀门01A,原料气进入吸附塔101A继续进行预充压;同时,打开控制阀门02B,吸附塔101B产气;

(4)打开控制阀门01A、03A,吸附塔101A正常进料吸附,难吸附气体进入废气缓冲罐PV102并排出系统;同时,打开控制阀门02B,吸附塔101B产气;

(5)打开控制阀门04A、03A,缓冲罐PV101内的产品气体进入101A对其气相进行置换;同时,打开控制阀门02B,吸附塔101B产气;

(6)打开控制阀门TV01并调整至一定开度,同时打开控制阀门01A、03A,吸附塔101A进料吸附;同时,打开控制阀门02B,吸附塔101B产气;

(7)打开控制阀门TV01并调整至一定开度,同时打开控制阀门02A、02B,吸附塔101A减压,吸附塔101B升压;

(8)打开控制阀门02A,吸附塔101A产气并送入产品气体缓冲罐PV101;同时,打开控制阀门01B、03B,原料气与废气缓冲罐PV102的废气同时进入吸附塔101B进行预充压;

(9)打开控制阀门02A,吸附塔101A产气;同时,打开控制阀门01B,原料气进入吸附塔101B继续进行预充压;

(10)打开控制阀门02A,吸附塔101A产气;同时,打开控制阀门01B、03B,吸附塔101B正常吸附,难吸附气体进入废气缓冲罐PV102并排出系统;

(11)打开控制阀门02A,吸附塔101A产气;同时,打开控制阀门04B、03B,缓冲罐PV101内的产品气体进入101B对其气相进行置换;

(12)打开控制阀门02A,吸附塔101A产气;同时,打开控制阀门TV01并调整至一定开度,同时打开控制阀门01B、03B进料吸附,吸附塔101B进料吸附。

上述步骤中,除指定开启阀门之外,其余阀门全部为关闭状态,可通过调整TV01控制其开度、流量。

上述步骤中,当一组吸附饱和后,通过控制切换流体控制阀门以控制流体进入至对称的吸附组,而吸附饱和的吸附组进行再生、产气,如此循环往复,即可将含氧、氮、水分的二氧化碳混合气提纯至纯度99%甚至99.99%以上的高纯度二氧化碳并连续送入后级系统。

并且,本发明,优选从典型烟道气中含15%左右的二氧化碳混合气中,提纯获得60~99.9%的二氧化碳纯度,更优选的获得60~85%的二氧化碳纯度并连续送入后级系统。

并且,本发明,经前述步骤连续提取的产品二氧化碳气体,采用增压机C01增压至3~7.5MPa的压力,并且通过两级耦合的制冷以分别达成祛除水分与液化二氧化碳的目的,其中:

优选在3~7.5MPa压力下以一级制冷TC01祛除其中的水分,以达成常压露点-65℃的工艺目的。

经设置的管道过滤器F01截留掉经管道输送可能存在的微粒物、液滴并经由过滤器排出系统。

优选在3~7.5MPa压力,并在带有第二级冷源(第二级制冷,典型的,可以冷媒水换热)的YHQ01内,选取1~15℃、3~7.5MPa条件下将提纯系统获得的60~85%的二氧化碳纯度的混合气完成液化的工艺目的,而其中的不凝气体则排除出系统。

由此,即可完成将含15%左右的二氧化碳的烟气连续提取并将其中的二氧化碳提纯、液化为液态二氧化碳。

上面所描述的实施例仅阐述本发明的一些重要特征,一切不违反本发明阐述的实质的其它变化也属于本发明的范畴,本发明的范围仅仅受权利要求书范围所限制。

- 一种高纯度二氧化碳气体提纯方法及其装置

- 一种高纯度液态二氧化碳提纯装置