一种强化薄膜热稳定性的增透涂料及其制备方法和应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于高分子功能材料领域,具体涉及一种强化薄膜热稳定性的增透涂料及其制备方法和应用。

背景技术

目前的光学透明膜以聚对苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)薄膜为主,相比于其他的通用塑料透明膜,PET薄膜纯度更高,尺寸稳定性更好,能在很宽的温度范围内较好的保留其物性特点,并且光学性能优异。因此,PET光学膜的市场应用更加广泛一些。虽然光学用PET膜具有高透过率、表面平整、硬度适中的优点。但是快速发展的新能源产业和显示行业对性能优秀的光学膜需求日益提高,对现有PET薄膜进行表面改性是优化其性能的主要解决途径。丙烯酸酯类树脂作为一种功能比较全面的材料,常常作为涂料使用,通过在基体材料表面进行涂覆,从而获得相应性能,例如甲基丙烯酸丁酯(Butyl methacrylate,BMA)以及甲基丙烯酸羟乙酯(Hydroxyethyl methacrylate,HEMA)等,其聚合物自身透明性就比较好,通过改性涂覆于薄膜基体,可以提升薄膜透光率。但是单一的聚丙烯酸酯对基体材料的改性并不能满足日益壮大的科技需求。

发明内容

为了克服上述现有技术中的问题,本发明提供一种强化薄膜热稳定性的增透涂料及其制备方法和应用,

为了实现本发明目的,所采用的技术方案为:

一种强化薄膜热稳定性的增透涂料的制备方法,包括如下步骤:

(1)阶梯型倍半硅氧烷(LPSQ)的制备:在碱催化剂(K

具体的,在反应容器中,依次加入的K

(2)含硅共聚物微球的制备:

将步骤(1)中制得的LPSQ与甲基丙烯酸丁酯(BMA)分散在蒸馏水中,以吐温20和司班80为表面活性剂,并以偶氮二异丁腈(AIBN)作为引发剂进行悬浮聚合得到所述的含硅共聚物微球,粒径1~2微米。

具体的,将蒸馏水、吐温20和司班80加入反应容器中混合均匀,再加入质量比为100:1~5的BMA和LPSQ,并加入AIBN,继续充分搅拌,随后在引发温度下搅拌聚合反应,得到产物。反应温度优选65℃,搅拌聚合反应过程中的搅拌速度优选1200r/min,反应时间7h。

具体的,所述蒸馏水与甲基丙烯酸丁酯的质量比为10∶1,所述偶氮二异丁腈与甲基丙烯酸丁酯的质量比为1∶100。

(3)纳米二氧化钛凝胶的制备:

将乙醇、蒸馏水和盐酸的混合溶液逐滴加入乙醇与钛酸四丁酯的混合溶液中,剧烈搅拌,直至体系呈淡蓝色,得到纳米二氧化钛凝胶,二氧化钛粒径为200±20nm。

具体的,按照6.67∶1的体积比量取乙醇与钛酸四丁酯置于单口烧瓶中作为反应液,另按10∶1的体积比量取乙醇与蒸馏水置于恒压滴液漏斗中作为滴加液,并加入少量盐酸控制pH为3~4,剧烈搅拌下,将滴加液以4~5秒每滴滴入反应液中,使二者在室温下反应直至体系颜色开始泛蓝,得到所述纳米二氧化钛凝胶,所述钛酸四丁酯与蒸馏水的体积比为1∶1。

(4)增透涂料的制备:

将步骤(3)制得的含硅共聚物微球与步骤(4)制得的纳米二氧化钛凝胶充分混合,并搅拌反应(一般搅拌反应12小时),得所述强化薄膜热稳定性的增透涂料,增透涂料中共聚物微球与二氧化钛的质量比为5:1~20:1。

本发明制备的强化薄膜热稳定性的增透涂料,用于涂敷光学塑胶产品,并形成增透涂层。

具体的,按照浸渍提拉法的要求将稀释后的涂层涂覆于光学塑胶产品的表面,放入70℃的烘箱中24h,得到增透涂层。

具体的,所述光学塑胶产品为有机体,具体可以为聚碳酸酯、聚甲基丙烯酸甲酯、PET中的任意一种。

与现有技术相比,本发明的有益效果在于:

本发明利用倍半硅氧烷与丙烯酸酯类单体反应,有效提高基体材料的稳定性;1~2微米的含硅共聚物微球与二氧化钛粒径为200±20nm的凝胶通过倍半硅氧烷上羟基与纳米二氧化钛表面羟基进行缩合,制备方法简单,且增透效果较好,其透光率最高可到94.3%,雾度则低至1以下,是一种理想的光学材料。

附图说明

图1为阶梯型倍半硅氧烷的红外光谱图;

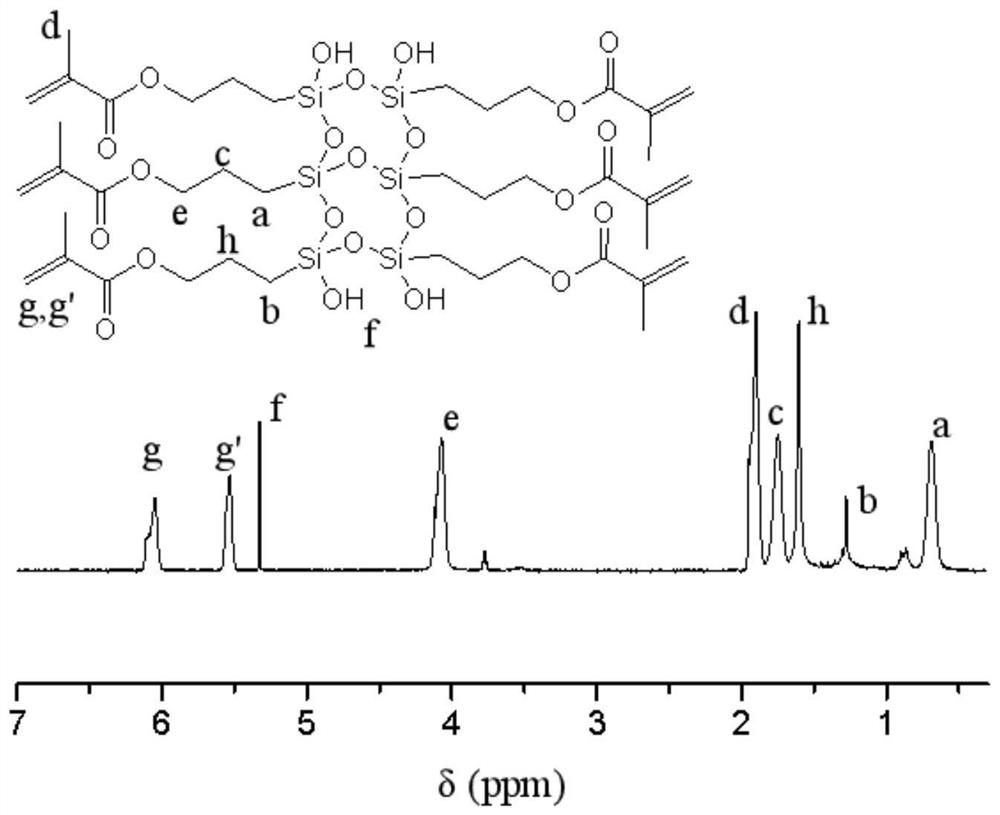

图2为阶梯型倍半硅氧烷的核磁氢谱图;

图3为阶梯型倍半硅氧烷与实施例1步骤(1)中含硅共聚物微球的红外光谱图;

图4为制备的不同比例下的增透膜的透光率曲线;

图5为制备的不同比例下的增透膜的雾度曲线;

图6为加入阶梯型倍半硅氧烷前后的TGA曲线。

具体实施方式

现结合附图对本发明作进一步的详细解释。

本发明方法中用于反应的阶梯型倍半硅氧烷的制备方法为:在250ml的圆底烧瓶中,依次加入0.08g(0.58mmol)的K

图1为阶梯型倍半硅氧烷的红外光谱图,可以发现,图中2900cm

图2为阶梯型倍半硅氧烷的核磁氢谱图,可以发现,在0.6(a)、1.3(b)、1.6(h)、1.8(c)、1.9(d)、4.1(e)、5.5(g’)、6.1(g)ppm处分别出现了八个质子峰,所代表的基团在结构图中已标出,表明了LPSQ中甲基丙烯酸酯基团的存在。5.4(f)ppm处出现的质子峰,表明了Si-OH结构的存在。此外,在3.5ppm处并没有出现对应于前体(KH-570)的甲氧基的质子峰,这表明在合成反应中,所有的甲氧基都转化为羟基或硅氧烷键,LPSQ已经成功合成

实施例1:

(1)含硅共聚物微球的制备

量取100g蒸馏水、1.4g吐温20、0.4g司班80加入单口烧瓶中混合均匀,再加入10g甲基丙烯酸丁酯、0.1g LPSQ以及0.1g偶氮二异丁腈,继续充分搅拌10min,随后在65℃的油浴锅中,以1200r/min的条件反应7h,得到产物。

图3为LPSQ(对应图中a)与共聚物微球(对应图中b)的红外光谱图,可以发现,在1717cm

(2)纳米二氧化钛的制备

量取20mL乙醇与3mL钛酸四丁酯加入单口烧瓶作为反应液,另量取30mL乙醇与3mL蒸馏水置于恒压滴液漏斗中混合均匀,并加入少量盐酸控制pH≈3左右,剧烈搅拌下,将其缓慢滴入反应液中,速度控制在4~5秒每滴,使二者在室温下反应直至体系颜色开始泛蓝,得到纳米二氧化钛凝胶。

(3)增透涂层的制备

在50mL烧杯中加入20mL含共聚物微球的悬浮液以及1mL纳米TiO

图4为不同比例下的增透膜的透光率曲线,可以看出,本次实验的增透膜透光率为92.8%。

实施例2

(1)含硅共聚物微球的制备方法同实施例1

(2)纳米二氧化钛的制备方法同实施例1。

(3)增透涂层的制备

在50mL烧杯中加入20mL含共聚物微球的悬浮液以及2mL纳米TiO

图4为不同比例下的增透膜的透光率曲线,可以看出,本次实验的增透膜透光率为93.3%。

实施例3

(1)含硅共聚物微球的制备方法同实施例1

(2)纳米二氧化钛的制备方法同实施例1。

(3)增透涂层的制备

在50mL烧杯中加入20mL含共聚物微球的悬浮液以及4mL纳米TiO

图4为不同比例下的增透膜的透光率曲线,可以看出,本次实验的增透膜透光率为94.3%。

图5为各LPSQ含量的增透膜的雾度曲线,可以看出,本次实验的增透膜雾度为0.39。

实施例4

(1)含硅共聚物微球的制备

量取100g蒸馏水、1.4g吐温20、0.4g司班80加入单口烧瓶中混合均匀,再加入10g甲基丙烯酸丁酯、0.3g LPSQ以及0.1g偶氮二异丁腈,继续充分搅拌10min,随后在65℃的油浴锅中,以1200r/min的条件反应7h,得到产物。

(2)纳米二氧化钛的制备方法同实施例1。

(3)增透涂层的制备同实施例3。

图4为不同比例下的增透膜的透光率曲线,可以看出,本次实验的增透膜透光率为94.0%。

图5为各LPSQ含量的增透膜的雾度曲线,可以看出,本次实验的增透膜雾度为0.40。

实施例5

(1)含硅共聚物微球的制备

量取100g蒸馏水、1.4g吐温20、0.4g司班80加入单口烧瓶中混合均匀,再加入10g甲基丙烯酸丁酯、0.5g LPSQ以及0.1g偶氮二异丁腈,继续充分搅拌10min,随后在65℃的油浴锅中,以1200r/min的条件反应7h,得到产物。

(2)纳米二氧化钛的制备方法同实施例1。

(3)增透涂层的制备同实施例3。

图4为不同比例下的增透膜的透光率曲线,可以看出,本次实验的增透膜透光率为92.7%。

需要说明的是,图4中10%、20%及50%这三个比例为悬浮液中聚合物微球与二氧化钛之间的比例关系,即二氧化钛占聚合物微球质量的百分比,计算方法是将步骤(2)制得的含硅共聚物微球悬浮液和步骤(3)制备的纳米二氧化钛凝胶分别沉淀后烘干,纳米二氧化钛烘干后再灼烧,然后计算含量,再根据其推算二氧化钛凝胶和硅共聚物微球悬浮液加入量,例如,需要在20mL硅共聚物微球悬浮液中加入5%二氧化钛,先将20mL悬浮液进行沉淀,得到共聚物微球,烘干后称量重量,相应制备的二氧化钛凝胶进行烘干并灼烧得到固体二氧化钛,称量重量,根据二者之间5%的比例关系反推所需要的二氧化钛凝胶的加入量。横坐标是LPSQ与单体甲基丙烯酸丁酯的比例关系((LPQS的质量/单体甲基丙烯酸丁酯的质量)×100%)。

图5为各LPSQ含量的增透膜的雾度曲线,可以看出,本次实验的增透膜雾度为0.33。

对比例1

(1)含硅共聚物微球涂层的制备

量取100g蒸馏水、1.4g吐温20、0.4g司班80加入单口烧瓶中混合均匀,再加入10g甲基丙烯酸丁酯、0.1g LPSQ以及0.1g偶氮二异丁腈,继续充分搅拌10min,随后在65℃的油浴锅中,以1200r/min的条件反应7h,得到产物。

(3)增透膜的制备

将PET薄膜裁剪成4×4cm的小方片,按照浸渍提拉法的要求将稀释后的涂层涂覆于PET薄膜的表面,放入70℃的烘箱中24h,得到增透膜。

对比例1与实施例1相比,主要区别在于:未加入纳米二氧化钛,只构成微米结构。

通过透光率/雾度测试,测定其透光率为92.1%,雾度为0.32。

对比例1中,未加入纳米二氧化钛的共聚物涂层涂覆过后的増透效果不如实施例2中的增透膜,同时,从上述实施例数据可知,纳米二氧化钛的引入量增加,可以有效提高增透膜的透光率。

对比例2

(1)丙烯酸酯共聚物微球的制备

量取100g蒸馏水、1.4g吐温20、0.4g司班80加入单口烧瓶中混合均匀,再加入10g甲基丙烯酸丁酯以及0.1g偶氮二异丁腈,继续充分搅拌10min,随后在65℃的油浴锅中,以1200r/min的条件反应7h,得到产物。

(2)纳米二氧化钛的制备方法同实施例1。

(3)增透涂层的制备同实施例1。

对比例2与实施例1相比,主要区别在于:未加入阶梯型倍半硅氧烷。

通过热重分析仪,得到图6,可知,对比例2中,未加入阶梯型倍半硅氧烷的共聚物微球的热稳定性下降明显,使用寿命受到了一定的限制。

对比实施例3

(1)含硅共聚物微球的制备方法同实施例1;

(2)纳米二氧化钛的制备;

量取20mL乙醇与3mL钛酸四丁酯加入单口烧瓶作为反应液,另量取10mL乙醇与3mL蒸馏水置于恒压滴液漏斗中混合均匀,并加入少量盐酸控制pH≈3左右,剧烈搅拌下,将其缓慢滴入反应液中,速度控制在2秒每滴,使二者在30℃下反应直至体系颜色开始泛蓝,得到纳米二氧化钛凝胶。

(3)增透涂层的制备方法同实施例1。

通过性能测试,发现氧化钛粒径为517.54nm,而透光率为90.9%,雾度为0.67。

对比实施例4

(1)含硅共聚物微球的制备方法同实施例1;

(2)纳米二氧化钛的制备;

量取20mL乙醇与3mL钛酸四丁酯加入单口烧瓶作为反应液,另量取30mL乙醇与3mL蒸馏水置于恒压滴液漏斗中混合均匀,并加入少量盐酸控制pH≈3左右,剧烈搅拌下,将其缓慢滴入反应液中,速度控制在10秒每滴,使二者在室温下反应直至体系颜色开始泛蓝,得到纳米二氧化钛凝胶。

(3)增透涂层的制备方法同实施例1。

通过性能测试,发现氧化钛粒径为40.61nm,而透光率为91.6%,雾度为0.43。

此外,申请人还进行了如下对比试验:

1、对比了LPSQ和POSS对增透涂层的影响,因POSS为粉末状固体,在进行悬浮聚合时效果很差,然而LPSQ为液体,可以很好的进行悬浮聚合,保证改性效果。此外,基于本发明制备的LPSQ有较好的光学透明性。从性能上来说,本方案所制备的薄膜透光率最高可达94.3%,高于使用POSS时的透光率,二是通过接触角测试,各比例制备的薄膜接触角均在90°以上,该性能也优于使用POSS时的涂层。

2、悬浮聚合时同时选用吐温20和司班80为表面活性剂比二者单独使用,聚合效果更好。

基于以上实施例和对比实施例的验证本发明以倍半硅氧烷LPSQ作为添加剂具有高的热稳定性、机械和化学稳定性以及优异的光学透明性等优点,更重要的是,由于LPSQ中含有可与聚合物基体相容的有机官能团,使其可以与聚合物材料进行有效、均匀的杂化。在LPSQ的应用方面,有机官能团化的RSQ被引入到聚合物基体中可以提高聚合物的机械稳定性和热稳定性。

- 一种强化薄膜热稳定性的增透涂料及其制备方法和应用

- 硝基强化热稳定性和催化活性的不对称二亚胺吡啶配合物、其制备方法及应用