一种超低温制冷设备

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于制冷领域,具体涉及一种超低温制冷设备。

背景技术

超低温设备是一类可以将箱内温度降至-80℃以下并保持箱内温度的保存箱,例如进行医药类制品的保存。由于蒸发冷凝压差很大和压缩机的局限性,单个压缩机很难满足要求,目前超低温柜普遍采用双压缩机复叠制冷方式。其中,第一级制冷系统使制冷剂达到-40℃左右给蒸发冷凝器换热,第二级制冷系统在第一级系统基础上使制冷剂达到-80℃以下给超低温柜内部换热。

实际应用中,第一级系统直接与周围环境进行热交换,即向压缩机舱室内排出热量,会导致压缩机舱室内的温度升高,热负荷过大。为了更好地进行散热,现有技术中多采用风扇进行散热;然而,风扇引导下的冷凝热依旧会存在于压缩机舱室内并在压缩机舱室内进行流动,影响其他部件的温度,尤其是影响压缩机下部的温度。另外,压缩机舱室内的高温气体会直接从冷凝器的进风侧进入冷凝器,导致冷凝器的效率降低。因此,如何有效降低压缩机舱室热负荷,是超低温制冷设备所亟需解决的难题。

发明内容

本发明的主要目的是提供一种能够降低压缩机舱室内热负荷的超低温制冷设备。

为了实现上述主要目的,本发明提供了一种超低温制冷设备,包括:

柜体,柜体限定用于储藏物品的隔间;

制冷系统,用于冷却隔间的内部环境;制冷系统采用双压缩机复叠制冷方式,包括有一级压缩机、二级压缩机和冷凝器;

压缩机舱室结构,具有底壁以及位于底壁相对两侧的前侧壁和后侧壁;

冷凝器设置在底壁上并紧邻前侧壁,前侧壁上设有进风口,冷凝器的进风侧与进风口相导通;冷凝器的出风侧设有散热风扇;

一级压缩机、二级压缩机并排设置在底壁上并位于冷凝器的后侧;

底壁上设有散热孔以及位于散热孔处的挡板,挡板位于冷凝器与一级压缩机、二级压缩机之间;在高度方向上,挡板的顶边缘设置为不超过一级压缩机、二级压缩机的中部;

其中,挡板至少具有朝向冷凝器倾斜的引导部,引导部用以隔绝冷凝器出风侧的热气流朝向一级压缩机与二级压缩机的底部直吹,和用以引导冷凝器出风侧的热气流从散热孔处向下排出。

作为本发明的一种具体实施方式,在高度方向上,挡板的顶边缘位于一级压缩机、二级压缩机整体高度的1/5-1/3处。

作为本发明的一种具体实施方式,引导部与底壁的夹角大小为30°-70°。

作为本发明的一种具体实施方式,引导部与底壁的夹角大小为45°。

作为本发明的一种具体实施方式,散热孔为开口状或网孔状。

作为本发明的一种具体实施方式,冷凝器的出风侧设有导风筒,散热风扇设置在导风筒内。

作为本发明的一种具体实施方式,制冷系统还包括除露管、一级干燥过滤器、一级毛细管、储液器、换热器、油分离器、二级干燥过滤器、二级毛细管和蒸发器;

一级压缩机、除露管、冷凝器、一级干燥过滤器、一级毛细管、换热器和储液器依次连通形成一级压缩系统;

二级压缩机、冷凝器模块、油分离器、二级干燥过滤器、换热器、二级毛细管和蒸发器依次连通形成二级压缩系统。

作为本发明的一种具体实施方式,冷凝器包括壳体、翅片、第一管路、第二管路和第三管路;

第一管路、第二管路和第三管路安装在壳体上;

翅片安装在第一管路、第二管路和第三管路上;

其中,第一管路的入口端与二级压缩机的排气端相连,第一管路的出口端换热器的第一入口相连;

第二管路的入口端与一级压缩机的排气端相连,第二管路的出口端与除露管的入口相连;

第三管路的入口端与除露管的出口端相连,第三管路的出口端与换热器的第二入口相连。

作为本发明的一种具体实施方式,第一管路、第二管路和第三管路自上而下层叠布置且相互独立。

作为本发明的一种具体实施方式,油分离器设置在底壁上,其中油分离器的顶部设置为低于第一管路以提升回油效率。

本发明具备以下有益效果:

本发明的超低温制冷设备中,通过挡板上的引导部防止冷凝器出风侧的热气流朝向一级压缩机与二级压缩机的底部直吹,同时利用挡板处的散热孔将热气流进行快速排出和散去,有利于降低冷凝热对压缩机以及舱室内其他零部件的影响;本发明能够有效降低压缩机舱室内的热负荷,提高了压缩机舱室的降温速度和制冷效率。

为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

附图说明

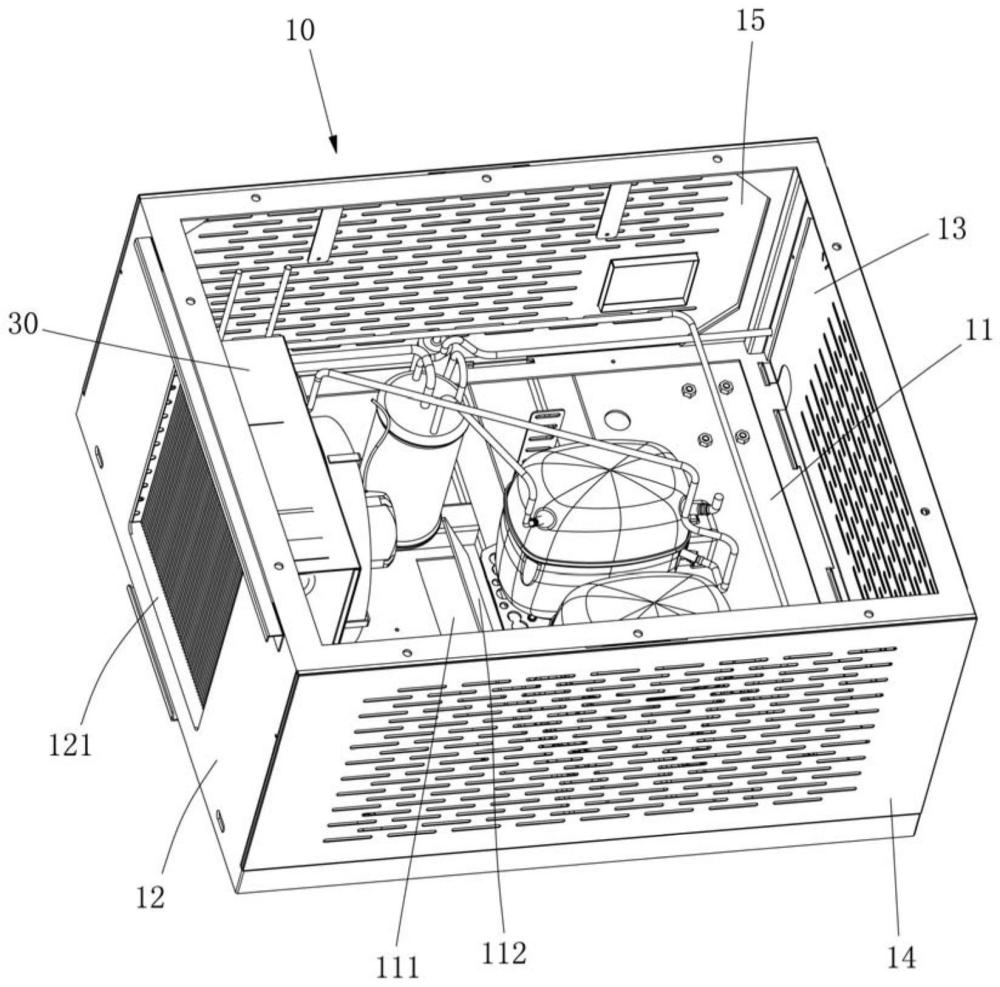

图1是本发明压缩机舱室的结构图;

图2是本发明压缩机舱室的俯视图;

图3是本发明压缩机舱室的立体剖视图;

图4是本发明压缩机舱室的纵向剖视图;

图5是本发明冷凝器模块的分解图;

图6是本发明冷凝器模块的部分结构图;

图7是本发明回热器的结构示意图;

图8是本发明超低温制冷系统的框架图;

图9是本发明超低温制冷系统的效果图;

图10是传统超低温制冷系统的效果对比图。

具体实施方式

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用在此基础上作出的其他变化方式来实施。因此,本领域技术人员基于本发明所描述的实施例而可以获知的其他可实施方式,都属于本发明的保护范围。

本发明实施例的超低温制冷设备包括柜体、压缩机舱室结构10和制冷系统20;其中,柜体限定用于储藏物品的隔间,用来放置需要超低温冷藏的物品,例如生物药品等。

制冷系统20用于冷却隔间的内部环境;制冷系统20采用双压缩机复叠制冷方式,包括一级压缩系统21和二级压缩系统22;如图8所示,一级压缩系统21(高温级)包括依次连通的一级压缩机211、除露管212、冷凝器模块30、一级干燥过滤器213、一级毛细管214、换热器40和储液器215;二级压缩系统22(低温级)包括二级压缩机221、冷凝器模块30、油分离器222、二级干燥过滤器223、换热器40、二级毛细管224、蒸发器225和回热器50;其中,换热器40优选为管式换热器,以节省安装空间。

如图1-4所示,压缩机舱室结构10具有底壁11以及位于底壁11相对两侧的前侧壁12和后侧壁13;冷凝器模块30设置在底壁11上并紧邻前侧壁12,前侧壁12上设有进风口121,冷凝器模块30的进风侧与进风口121相导通;其中,前侧壁12除进风口121之外的区域采用封闭结构,进行冷热气流的相互隔绝,以避免压缩机舱室内的冷凝热从前侧壁12漏出并直接进入冷凝器模块30的进风侧而导致冷凝器模块30的效率降低。

在本发明一个可选的实施例中,前侧壁12的进风口121可以设置为喇叭口形状,以便于外部冷空气被引入冷凝器模块30处进行散热。

本发明实施例中的底壁11呈方形,压缩机舱室结构10在底壁11的另外相对两侧还具有左侧壁14和右侧壁15,其中左侧壁14、右侧壁15和后侧壁13上均设有出风格栅,以将压缩机舱室内的热空气尽快向外排出。

请继续参阅图2,一级压缩机211、二级压缩机221并排设置在底壁11上并位于冷凝器模块30的后侧;为了避免冷凝器模块30出风侧的热气流对压缩机底部产生影响,底壁11上设有散热孔111以及位于散热孔111处的挡板112,挡板112位于冷凝器模块30与一级压缩机211、二级压缩机221之间;在高度方向上,挡板112的顶边缘设置为不超过一级压缩机211、二级压缩机221的中部,以通过挡板112对压缩机底部温度较低的区域进行热隔绝。相应的,压缩机顶部温度较高,在冷凝器模块30中风扇的作用下形成的气流也可以在压缩机顶部区域形成流动,以将压缩机顶部的热量带走。

进一步地,挡板112整体为斜板以提供具有朝向冷凝器模块30倾斜的引导部,引导部用以隔绝冷凝器模块30出风侧的热气流朝向一级压缩机211与二级压缩机221的底部直吹,和用以引导冷凝器模块30出风侧的热气流从散热孔111处向下排出。

本发明实施例中挡板112的顶边缘位于一级压缩机211、二级压缩机221整体高度的1/5-1/3处;如图4所示,挡板112的顶边缘例如位于一级压缩机211、二级压缩机221整体高度的1/4处。其中,引导部与底壁11的夹角大小为30°-70°,具体例如为45°,以在避免冷凝器模块30出风侧的热气流朝向压缩机直吹的同时,引导热气流朝向散热孔111向下排出。

本发明实施例中的散热孔111可以为开口状,以降低排气阻碍,将气体快速排出;在其他实施例中,散热孔111也可以为网孔状。

本发明实施例中的压缩机舱室结构10,将冷凝器模块30的进风侧和出风侧进行隔绝,有利于提高冷凝器模块30的效率;同时采用散热孔111及挡板112将冷凝热快速排出,有利于降低冷凝热对压缩机以及舱室内其他零部件的影响。

本发明实施例中的冷凝器模块30采用三进三出方式,如图5-6、图8所示,冷凝器模块30包括壳体31、风扇32、翅片33和冷凝管34,冷凝管34安装在壳体31上,风扇32设置在壳体31的出风侧,翅片33安装在冷凝管34路上;其中,冷凝管34包括第一管路341、第二管路342和第三管路343。

具体的,如图5所示,第一管路341、第二管路342和第三管路343自上而下层叠布置且相互独立,以形成紧凑结构。

请继续参阅图8,本发明实施例的冷凝器模块30中,第一管路341的入口端与二级压缩系统22中的二级压缩机221的排气端相连,第一管路341的出口端换热器40的第一入口相连,以对二级压缩系统22进行预冷处理;第二管路342的入口端与一级压缩系统21中的一级压缩机211的排气端相连,第二管路342的出口端与一级压缩系统21中的除露管212的入口相连;第三管路343的入口端与除露管212的出口端相连,第三管路343的出口端与换热器40的第二入口相连。

其中,一级压缩机211的排气先进冷凝器模块30的第二管路342、再进除露管212、接着返回冷凝器模块30的第三管路343、最后出冷凝器模块30的布置方式,可以降低压缩机舱室内的热负荷,有利于提高压缩机舱室的降温速度;如果一级压缩机211排气直接进入除露管212会使门边框温度升高,增大了热负荷;因此,采用一级压缩机211排气先进冷凝器模块30的第二管路342进行预冷,再进入除露管212,最后再进入冷凝器模块30的第三管路343,可以降低除露管212所增加的热负荷。

进一步地,本发明实施例中第一管路341是对低温冷媒R170进行预冷,以降低蒸发器225的热负荷,使R170更易实现过冷以达到所需要的低温;第一管路341、第二管路342、第三管路343相互独立,第一管路341内走R170冷媒,而第二管路342、第三管路343内走R290冷媒,以调节除露管212对箱体的热负荷;其中,在保持第二管路342与第三管路343总长度变的情况下,第二管路342与第三管路343长度可以调节。

具体的,第二管路342的长度直接影响进入除露管212中R290冷媒的温度,从而影响除露管212对箱体的热负荷影响,因此优选综合考虑门框凝露和热负荷两种工况确定第二管路342的长度;较佳地,第一管路341有效长度不超过第二管路342的有效长度,第二管路342的有效长度不超过第三管路343的有效长度;这种分布方式既可以满足第一管路341对二级压缩系统22的预冷处理需要,又有利于降低压缩机舱室内的热负荷。

如图3-4所示,本发明实施例中的油分离器222设置在底壁11上,其中油分离器222的顶部设置为低于第一管路341;具体的,二级压缩系统22采用预冷处理方式,冷凝器模块30中的第一管路341用来冷却低温压缩机的排气,同时将油分离器222下沉处理,即低于第一管路341,有利于回收冷凝器模块30内的压缩机润滑油,有助于制冷进程。

具体的,油分离器222优选为略低于第一管路341即可;为了便于油分离器222在安装时保持始终低于第一管路341的有效位置,油分离器222的高度位置优选是可调的,例如在油分离器222的底部设有螺纹部2221,通过该螺纹部2221与底壁11相连接,并在安装时可以在一定范围内调整油分离器222的高度。

如图7-8所示,本发明实施例的回热器50包括外壳51和中间导通管52;外壳51具有回热腔511,中间导通管52设置在外壳51内并与回热腔511相隔绝,以提供换热空间。优选的,外壳51呈筒型以提供充足的换热空间,中间导通管52呈螺旋型,以在外壳51长度不变的基础上增大中间导通管52的有效长度,以更充分的进行换热。

具体的,回热器50的第一入口50a与换热器40的第二出口相连,回热器50的第一出口50b与二级毛细管224的入口端相连;回热器50的第二入口50c与蒸发器225的出口端相连,回热器50的第二出口50d与二级压缩机221的回气端相连。

本发明实施例中间导通管52的两端分别形成回热器50的第一入口50a和回热器50的第一出口50b,回热器50的第二入口50c、回热器50的第二出口50d均与回热腔511相导通;相应的,在其他实施例中根据连接方式的不同,中间导通管52的两端分别也可以形成回热器50的第二入口和回热器50的第二出口,回热器50的第一入口、回热器50的第一出口均与回热腔511相导通。

本发明实施例的超低温制冷系统不仅能够有效降低压缩机舱室内的热负荷,还能够有效提高制冷效率,提高压缩机舱室的降温速度;如图9所示,本发明实施例的超低温制冷系统从常温降低至-86℃所花费的时间是375.5分钟;在同样实验条件下,作为对比,传统超低温制冷系统中,制冷剂从二级压缩机排出并直接进入油分离器;同时,一级压缩机内部的制冷剂引出时,先进入除露管再进入冷凝器,然后出冷凝器进入一级干燥过滤器;如图10所示,传统超低温制冷系统从常温降低至-86℃所花费的时间是436.5分钟。本发明实施例的超低温制冷系统的制冷时间相较于现有技术中的超低温制冷系统的制冷时间足足缩短了61分钟,降温速度明显较快,制冷效率得到大幅度的提升。

虽然本发明以具体实施例揭露如上,但这些具体实施例并非用以限定本发明实施的范围。任何本领域的普通技术人员,在不脱离本发明的发明范围内,当可作些许的变化/修改,即凡是依照本发明所做的同等变化/修改,应为本发明的保护范围所涵盖。

- 一种包含一体式制冷机组的制冷设备

- 一种超低温环保皮革衬布加工通用裁切设备

- 一种超低温制冷系统和超低温制冷设备

- 双制冷系统、超低温制冷设备及制冷方法