用于输送设备的健康评估的方法和设备

文献发布时间:2024-04-18 19:44:28

该非临时专利申请请求享有2017年5月5日提交的编号为62/502,292的美国临时专利申请的优先权和权益,其公开内容通过引用以其整体结合在本文中。

技术领域

示例性实施例大体上涉及自动化处理系统,更特别地涉及自动化处理系统的健康评估和预测诊断。

背景技术

由于自动化制造工具(诸如用于生产半导体装置的机器人化材料装卸平台)中使用的机器人操纵装置和其它机电装置的故障所造成的材料损坏和计划外停机时间是常见问题,其通常为制造工具的最终用户带来显著的成本负担。

开发了用于工业、汽车和航天应用的多种健康监测和故障诊断(HMFD)方法。现有系统典型地实施故障检测来指示所监测的系统中某物出故障,实施故障隔离来确定故障的确切位置,即故障的构件,以及实施故障识别来确定故障的量级。

隔离和识别任务一起通常称为故障诊断。许多现有系统仅实施故障检测和隔离阶段。

此类故障诊断方案虽然有助于故障的检测、其隔离和自适应恢复,仍使装置、工具、FAB(例如制造设施/设备)或其它自动化设备以基本上响应的方式操作,其中预测范围有限或基本上不存在。已知寻求增加对故障诊断系统的预测范围的预测方法,诸如自动化设备的数学建模,其中将自动化设备变量的传感测量结果与相应变量的解析计算值(例如,从自动化设备的牛顿动力学模型或神经网络动力学模型生成)比较,其中数学模型表示标称条件。此类方法受非守恒因素的影响,诸如信号噪声和建模误差,其不可预测且不利地影响解析(标称)值与来自传感测量结果的那些之间所得到的差异,且要求由故障诊断系统在处理能力和/或重复/冗余的传感系统和数据系统方面进一步投入,以解决此类非守恒因素。

具有提供故障预测而没有与数学建模相关联的非守恒因素的故障诊断系统将是有利的。

附图说明

所公开的实施例的前述方面和其它特征在结合附图进行的以下描述中解释,其中:

图1是根据所公开的实施例的方面的用于自动化设备(诸如自动化材料装卸平台)的控制器的示意图;

图2是根据所公开的实施例的方面的自动化材料装卸平台的示意图;

图2A是根据所公开的实施例的方面的包括多个不同的唯一(unique)设备的系统的示意图;

图3是根据所公开的实施例的方面的自动化材料装卸设备的设备(诸如输送机器人)的示意图;

图4A-4E是根据所公开的实施例的方面的用于图3的设备的不同臂构造的示意图;

图5A是根据所公开的实施例的方面的自动化材料装卸平台的一部分的示意图,其示出基础移动和原位过程移动;

图5B和图5C是根据所公开的实施例的方面的简单和复杂移动的示意图;

图6是根据所公开的实施例的方面的示出由图3的设备执行的移动样本的统计收敛的示例性图;

图7是根据所公开的实施例的方面的示例性移动直方图;

图8A是根据所公开的实施例的方面的示例性过程流程的示意图;

图8B是根据所公开的实施例的方面的图8A的示例性过程流程的一部分的示意图;

图9是根据所公开的实施例的方面的指示上限和下限的样本移动的示例性高斯分布;

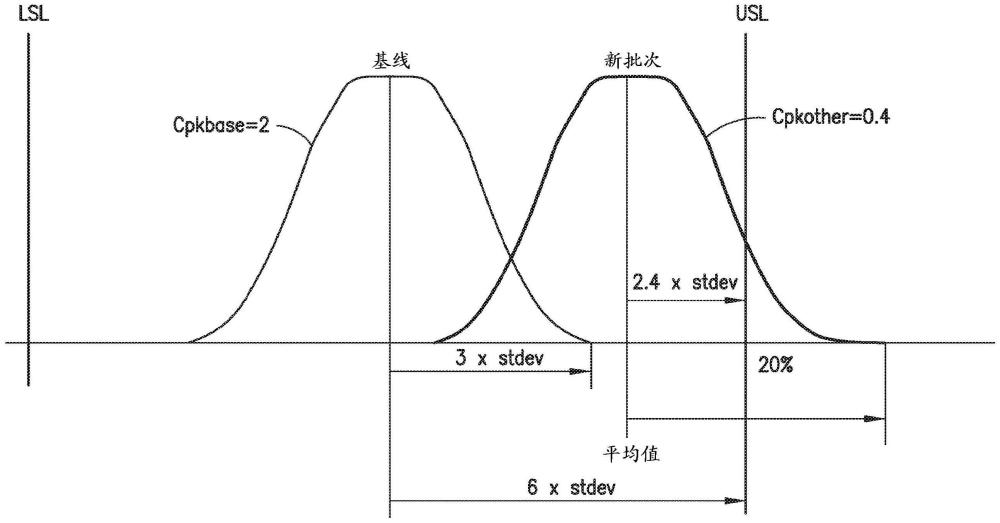

图10是根据所公开的实施例的方面的基线值与从原位过程移动生成的另一值之间的比较的图示;

图11是根据所公开的实施例的方面的关于预测诊断的图3的设备的健康评估的应用的示例性图示;

图12是根据所公开的实施例的方面的健康评估指示的示例性图示;

图13是根据所公开的实施例的方面的示例性流程图;

图14是根据所公开的实施例的方面的流程图;以及

图15是根据所公开的实施例的方面的流程图。

具体实施方式

虽然将参照图来描述所公开的实施例的方面,应理解的是,所公开的实施例的方面可以以许多形式体现。另外,可使用任何合适的尺寸、形状或类型的元件或材料。

本文中描述的所公开的实施例的方面提供一种用于使用由自动化系统的任何合适的控制器(其中控制器包括用于实施所公开的实施例的方面的非暂时性计算机软件代码)监测的可用变量来量化自动化系统(诸如本文中关于图1-4E所描述的那些)的健康状态和对于该自动化系统的预测诊断的方法和设备。健康状态的度量利用所公开的实施例的方面通过对于所收集变量的唯一统计数据处理来实现,该变量唯一地关联于健康状态量,且对于给定的设备和/或若干设备的系统唯一地表征健康状态量,该健康状态量提供给定设备和/或系统的预测诊断。所公开的实施例的方面可允许自动化系统的控制器使用“基线”(其包括如本文中描述的基础运动和/或基础值)的概念且此外将未来的性能相对于此类基线比较来确定(唯一装置的)监测变量的统计特征(signature)(唯一地,唯一装置的特性)。结果,所公开的实施例的方法和设备可允许自动化系统的控制器基于趋势解析来执行预测,允许自动化系统的控制器基于来自所监测的自动化系统的唯一数据为预防性维护作出建议。所公开的实施例的方面还可允许识别对于难以确定可接受和实际规格的变量的预期操作极限。

虽然本文中将关于具有三个自由度(θ旋转、R延伸和Z提升运动)的半导体机器人(在本文中也称为机器人操纵装置)来描述所公开的实施例的方面;在其它方面,半导体机器人可具有大于或小于三个自由度。在还有其它方面,所公开的实施例可应用于具有单个运动自由度的半导体处理系统的其它构件(诸如机器人输送装置、负载端口、对准器、泵、风扇、阀等)。还应理解的是,所公开的实施例的方面可用于能够采样类似或相关的性能监测数据的任何(一种或多种)自动化和/或功率装置或系统(包括诸如前述设备和/或装置的组合),该性能监测数据唯一地关联于且唯一地表征每个唯一设备、装置和/或系统。

所公开的实施例的方面提供基于统计参数来归一化的一种类型的度量,其允许不同物理含义的变量的直接比较,诸如温度对峰值转矩。此类比较允许计算此类无关的变量对所监测的自动化系统的整体健康状态的影响。

图1示出根据所公开的实施例的方面的用于结合自动化设备健康评估和预测诊断的自动化设备的示例性控制器100。所公开的实施例的方面可以以硬件或软件操作。例如,所公开的实施例的方面可在于,构件控制器、引导多个构件的操作的控制器、控制子系统的控制器,或系统控制器。所公开的实施例的方面也可以以专用硬件或软件来实施。

控制器100是自动化设备(诸如,图3中示出的自动化材料装卸平台300)的任何合适的控制器,且大体上可包括处理器105、只读存储器110、随机存取存储器115、程序存储装置120、用户接口125和网络接口130。处理器105可包括板载缓存135,且大体上可操作成从计算机程序产品(例如,计算机可用介质,诸如板载缓存135、只读存储器110、随机存取存储器115和程序存储装置120)读取信息和程序。

在加电时,处理器105可开始操作在只读存储器110中找到的程序,且在初始化之后可将指令从程序存储装置120加载到随机存取存储器115且在那些程序的控制下操作。经常使用的指令可临时存储在板载缓存135中。只读存储器110和随机存取存储器115两者可使用半导体技术或任何其它适当的材料和技术。程序存储装置120可包括软盘、计算机硬盘驱动器、高密度光盘(CD)、数字多功能盘(DVD)、光盘、芯片、半导体,或能够以计算机可读代码的形式存储程序的任何其它装置。

板载缓存135、只读存储器110、随机存取存储器115和程序存储装置120,单独地或以任何组合,可包括操作系统程序。操作系统程序可补充有可选的实时操作系统,以改进由功能控制器100提供的数据质量,且允许功能控制器100提供所保证的响应时间。

特别地,板载缓存135、只读存储器110、随机存取存储器115和程序存储装置120,单独地或以任何组合,可包括根据如本文中描述的所公开的实施例的方面的用于引起处理器105执行故障诊断和故障预测的程序。网络接口130大体上可适于提供控制器100与其它控制器或其它系统之间的接口。网络接口130可操作成从一个或多个额外的功能控制器接收数据且将数据传送到相同或其它功能控制器。网络接口130还可提供到全局诊断系统(其可提供远程监测和诊断服务)的接口。

通信网络190可包括公共交换电话网(PSTN)、互联网、无线网络、有线网络、局域网(LAN)、广域网(WAN)、虚拟专用网(VPN)等,且还可包括其它类型的网络,包括X.25、TCP/IP、ATM等。

控制器100可包括带有显示器140和输入装置(诸如键盘155或鼠标145)的用户接口125。用户接口可由用户接口控制器150在处理器105的控制下操作,且可为用户提供图形用户接口以可视化健康监测和故障诊断的结果。用户接口还可用来引导服务人员完成故障排除例程或修理过程。另外,用户接口控制器还可提供用于与其它的功能控制器、外部网络、另一控制系统或主机计算机通信的连接或接口155。

图2中示意性地描绘用于生产半导体装置的示例性材料装卸平台(其中可实施所公开的实施例的方面),其中对于主要构件的解释性说明在表1中列出。图2的材料装卸平台的一个或多个控制器可包括如本文中关于图1所描述的控制器。

表1:对于图2的自动化材料装卸平台300(也称为处理工具)的解释性说明。

自动化材料装卸平台300具有大气区段301、真空区段302以及一个或多个处理模块303。

大气区段301可包括封壳304、一个或多个负载端口305、一个或多个机器人操纵装置306、一个或多个基板对准器307,以及风扇过滤器单元308。它还可包括一个或多个电离单元(未示出)。真空区段可包括真空室309、一个或多个负载锁310、一个或多个机器人操纵装置311、一个或多个真空泵312,以及多个狭缝阀313,其典型地位于大气区段301与负载锁310的界面处,在负载锁310与真空室309之间,以及在真空室309与处理模块303之间。

平台的操作由工具控制器314协调,工具控制器314监督大气区段控制器315、真空区段控制器316以及一个或多个过程控制器317。大气区段控制器315负责一个或多个负载端口控制器318、一个或多个大气机器人控制器319、一个或多个对准器控制器320,以及风扇过滤器单元控制器321。负载端口控制器318、大气机器人控制器319和对准器控制器320中的每个继而负责一个或多个马达控制器322。真空区段控制器316负责一个或多个真空机器人控制器323,控制真空泵312,以及操作狭缝阀313。处理控制器317的角色取决于处理模块303中执行的操作。

在一些情况下,将两个或更多个控制层组合到单个控制器中可为实际的。例如,大气机器人控制器319和对应的马达控制器322可组合在单个集中式机器人控制器中,或大气区段控制器315可与大气机器人控制器319组合以消除对于两个单独的控制器单元的需要。

五轴直接驱动的机器人操纵装置400可在图2的自动化材料装卸平台300中采用,其中大气机器人操纵装置306和真空机器人操纵装置311中的一个或多个与机器人操纵装置400基本上类似。图3中提供此类机器人操纵装置400的简化示意图。对于主要构件的解释性说明在表2中列出。在一方面,所公开的实施例的方面可在机器人操纵装置400内实施;然而,应理解的是,虽然所公开的实施例的方面关于机器人操纵装置来描述,所公开的实施例的方面可在自动化材料装卸平台300的任何合适的自动化部分中实施,包括但不限于输送机器人、负载端口、对准器、泵、风扇、阀等,注意图8A中的控制器800是用于前述自动化设备中任一个的控制器的大体表示。注意,机器人操纵装置400仅出于示例性目的示为五轴直接驱动的机器人操纵装置,且在其它方面,机器人操纵装置(或包括所公开的实施例的方面的处理工具的其它自动化部分)可具有任何合适数量的驱动轴线,带有任何合适数量的自由度,以及带有直接或间接驱动系统。

表2:对于图3的机器人操纵装置400的解释性说明。

参照图3,机器人操纵装置400围绕从圆形安装凸缘402悬挂的开放圆柱形框架401构造。框架401以线性轴承404结合竖直轨道403,以经由滚珠丝杠机构407向由无刷DC马达406驱动的托架405提供引导。托架405容纳配备有光学编码器410、411的成对的同轴无刷DC马达408、409。上马达408驱动中空外轴412,中空外轴412连接到机器人臂的第一连杆414。下马达409连接到同轴的内轴413,内轴413经由带驱动器415联接到第二连杆416。第一连杆414容纳无刷DC马达417A,无刷DC马达417A通过两级带布置418A、419A驱动上端部操纵装置420A。另一DC无刷马达417B和两级带驱动器418B、419B用来促动下端部执行器420B。级418A、418B、419A和419B中的每个设计有在输入与输出滑轮之间1:2的比率。基板421A和421B借助于真空促动的边缘接触式夹持器、表面接触式抽吸夹持器或被动夹持器分别保持附接到端部操纵装置420A和420B。

贯穿文本,第一连杆414、第二连杆416、上端部操纵装置420A和下端部操纵装置420B分别还称为上臂、前臂、端部操纵装置A和端部操纵装置B。点A、B和C指示分别称为肩、肘和腕关节的旋转联接件。点D表示参考点,该参考点指示在对应的端部操纵装置上基板的中心的期望位置。

示例机器人操纵装置的控制系统可为分布式类型的。它包括功率供应部429、主控制器422和马达控制器423A、423B和423C。主控制器422负责监督任务和轨迹规划。马达控制器423A、423B和423C中的每个执行用于一个或两个马达的位置和电流反馈环。图3中,控制器423A控制马达408和409,控制器423B控制马达417A和417B,且控制器423C控制马达406。除了执行反馈环之外,马达控制器还收集数据,诸如马达电流、马达位置和马达速度,且将数据流传输(stream)到主控制器。马达控制器423A、423B和423C通过高速通信网络425连接到主控制器。由于关节A是无限旋转关节,通信网络425传送通过滑环426。额外的电子单元424A和424B可分别用来支承端部操纵装置420A和420B的边缘接触式夹持器。

现在参照图4A-4E,图3的机器人操纵装置400可包括任何合适的臂连杆机构。臂连杆机构的合适示例可在下者中找到:例如,2009年8月25日授权的编号为7,578,649的美国专利、1998年8月18日授权的编号为5,794,487的美国专利、2011年5月24日授权的编号为7,946,800的美国专利、2002年11月26日授权的编号为6,485,250的美国专利、2011年2月22日授权的编号为7,891,935的美国专利、2013年4月16日授权的编号为8,419,341的美国专利,以及题为“Dual Arm Robot”(双臂机器人)且于2011年11月10日提交的编号为13/293,717的美国专利申请,以及题为“Linear Vacuum Robot with Z Motion and ArticulatedArm”(带有Z运动和铰接式臂的线性真空机器人)且于2013年9月5日提交的编号为13/861,693的美国专利申请,其公开内容全部通过引用以其整体结合在本文中。在所公开的实施例的方面,每个输送单元模块104的至少一个传输臂、吊臂143和/或线性滑动件144可得自常规的SCARA臂315(选择性顺应的铰接式机器人臂)(图4C)类型的设计(其包括上臂315U、带驱动的前臂315F和带约束的端部操纵装置315E),或得自伸缩臂或任何其它合适的臂设计(诸如笛卡尔线性滑动臂314)(图4B)。输送臂的合适示例可在下者中找到:例如,题为“Substrate Transport Apparatus with Multiple Movable Arms Utilizing aMechanical Switch Mechanism”(带有使用机械开关机构的多个可移动臂的基板输送设备)的于2008年5月8日提交的编号为12/117,415的美国专利申请,以及于1月19日(100G)授权的编号为7,648,327的美国专利,其公开内容通过引用以其整体结合在本文中。传输臂的操作可彼此独立(例如,每个臂的延伸/缩回独立于其它臂),可通过空动开关操作,或可以以任何合适的方式可操作地链接,使得臂共用至少一个共同的驱动轴线。在还有其它方面,输送臂可具有任何其它期望的布置,诸如,蛙腿臂316(图4A)构造、跳蛙臂317(图4E)构造、双对称臂318(图4D)构造等。输送臂的合适示例可在下者中找到:2001年5月15日授权的编号为6,231,297的美国专利、1993年1月19日授权的编号为5,180,276的美国专利、2002年10月15日授权的编号为6,464,448的美国专利、2001年5月1日授权的编号为6,224,319的美国专利、1995年9月5日授权的编号为5,447,409的美国专利、2009年8月25日授权的编号为7,578,649的美国专利、1998年8月18日授权的编号为5,794,487的美国专利、2011年5月24日授权的编号为7,946,800的美国专利、2002年11月26日授权的编号为6,485,250的美国专利、2011年2月22日授权的编号为7,891,935的美国专利,以及题为“Dual Arm Robot”(双臂机器人)且于2011年11月10日提交的编号为13/293,717的美国专利申请,以及题为“Coaxial Drive Vacuum Robot”(同轴驱动真空机器人)且于2011年10月11日提交的编号为13/270,844的美国专利申请,其公开内容全部通过引用以其整体结合在本文中。

仍参照图2-4E,本文中描述的机器人操纵装置306、311、400在空间中的点之间输送基板S(见图4A和图4B),诸如图5A中示出的基板保持站STN1-STN6。为了完成基板S的输送,运动控制算法在自动化材料装卸平台300的任何合适的控制器中运行,诸如机器人控制器(也称为机器人操纵装置控制器)319、323、422、423A-423C、810(见图2、图3和图8A),其连接到机器人操纵装置306、311、400。运动控制算法限定空间中预期的基板路径,且位置控制环计算期望的控制转矩(或力)来对每个机器人促动器(其负责在空间中移动每个相应的机器人自由度)施加。

预期机器人操纵装置306、311、400(其可称为自动化系统)执行连续传输基板S的重复任务,且机器人操纵装置经受与此类基板的处理相关联的环境条件。有利的是,具有一种如由所公开的实施例的方面所提供的方法和设备,以监测机器人操纵装置(或自动化材料装卸平台300的任何其它自动化设备)随时间的性能且确定(预测诊断)相应的机器人操纵装置306、311、400是否能够在预期的参数内操作,以便处理其主要任务,诸如在基板保持站STN1-STN6之间承载和传输基板。

根据所公开的实施例的方面,例如机器人操纵装置306、311、400的健康评估通过生成基础统计特征(例如,在典型的环境条件下操作的给定变量的行为的基线或统计表示)来执行,该基础统计特征表征对于机器人操纵装置306、311、400的基础移动/运动集(用语移动和运动在本文中互换地使用)820、820A、820B、820C(见图8A)的由机器人操纵装置306、311、400输出的每个动态性能变量。基础统计特征通过例如用通信地联接到自动化材料装卸平台300的任何合适的控制器(诸如控制器319、323、422、423A、423B、423C、810)的记录系统801R(其可由任何合适的存储装置(诸如存储装置801)形成或存在于其中)记录来生成,体现由机器人操纵装置306、311、400输出的至少一个动态性能变量的预定操作数据实现预定运动基础集的预定基础运动。

动态性能变量中的每个对自动化系统(诸如机器人操纵装置306、311、400)是特定的,其可在不同自动化系统的组中(诸如形成自动化材料装卸平台300的自动化系统组),从其中获得动态性能变量。因而,因为动态性能变量中的每个对(自动化系统组的)自动化系统中相应的一个是特定的,相应的自动化系统的基础统计特征随相应的自动化系统行进(travel)。例如,位于自动化材料装卸平台300的大气区段301中的机器人操纵装置306具有相应的基础统计特征,且位于真空区段302中的机器人操纵装置311具有相应的基础统计特征。如果机器人操纵装置311放置在大气区段301中,当机器人操纵装置311放置在大气区段301内时,机器人操纵装置311的基础统计特征仍将应用于机器人操纵装置311。在一方面,基础统计特征与自动化系统的控制器和/或存储器中相应的自动化系统相关联。此外,每个机器人操纵装置可具有影响相应机器人操纵装置的基础统计特征的唯一操作特性。例如,机器人操纵装置311和另一机器人操纵装置可制造为相同构成和型号的机器人操纵装置。然而,由于例如机器人驱动系统和臂结构中的制造公差,对于机器人操纵装置311的基础统计特征可不适用于其它类似的机器人操纵装置,且反之亦然。因而,对于每个机器人操纵装置的基础统计特征随相应的机器人操纵装置行进(例如,对于机器人操纵装置311的基础统计特征C

在一方面,系统(诸如图3中示出的自动化材料装卸平台300)包括或以其它方式设有多个不同的唯一设备(诸如,在表1中列出和在图2中示出的对准器307、机器人操纵装置306、风扇过滤器单元308等),其连接到彼此,以及例如输送设备311,其中来自多个不同的唯一设备App(i)的每个不同的唯一设备(在图2A中示意性地表示为App1-Appn)对于预定运动基础集820、820A-820C的每个基础移动501、502、503具有不同对应的归一化值C

每个自动化设备和/或系统的动态性能变量可直接测量(即连续监测变量)或从可用的测量结果导出(即导出变量)。动态性能变量的示例包括:

机械或电功率;

机械功;

机器人端部操纵装置加速度;

马达PWM占比(duty):马达的PWM占比是在任何给定时间向每个马达相供应的输入电压的百分比。在马达相中的每个的占空比可用于健康监测和故障诊断系统。

马达电流:马达电流表示流过马达中每个的三相中每个的电流。马达电流可获得为绝对值或为最大电流的百分比。如果获得为绝对值,它具有单位安培。马达电流值继而可用来使用马达转矩-电流关系来计算马达转矩。

实际位置、速度和加速度:这些是马达轴线中每个的位置、速度和加速度。对于旋转轴线,位置、速度和加速度值分别以度、度/秒和度/秒

期望的位置、速度和加速度:这些是控制器命令马达具有的位置、速度和加速度值。这些属性具有与上文的实际位置、速度和加速度类似的单位;

位置和速度跟踪误差:这些是相应的期望值与实际值之间的差异。这些属性具有与上文的实际位置、速度和加速度类似的单位;

稳定时间:这是对于位置和速度跟踪误差在运动的结尾在指定窗口内稳定所花费的时间。

编码器模拟和绝对位置输出:马达位置由编码器确定,该编码器输出两种类型的信号—模拟信号和绝对位置信号。模拟信号是以毫伏为单位的正弦和余弦信号。绝对位置信号是非易失性整数值,其指示模拟正弦周期数或经过的模拟正弦周期的整数倍。典型地,在上电时读取数字输出,且随后轴线位置仅根据模拟信号来确定。

夹持器状态:这是夹持器的状态—打开或关闭。在真空促动的边缘接触式夹持器的情况下,它是一个或多个传感器的阻挡/不阻挡状态。

真空系统压力:这是由真空传感器测量的真空水平。这是模拟传感器,其输出由模数转换器数字化。在抽吸夹持器的情况下,真空水平指示晶片是否被夹持;

基板存在传感器状态:在被动夹持端部操纵装置中,晶片存在传感器输出为二进制输出。在真空促动的边缘接触式夹持端部操纵装置中,晶片的存在根据两个或更多个传感器的输出状态来确定,其中的每个是二进制的。

测绘仪传感器状态:这是测绘仪传感器在任何给定情况下的状态—阻挡或不阻挡;

基板测绘仪/对准器检测器光强度:这是由对准器或基板测绘仪的光检测器所检测的光强度的测量。该信号典型地可用为整数值(其可具有例如0-1024的范围)。

基板测绘仪传感器位置获取数据:这是测绘仪传感器改变状态所处的机器人轴线位置值的阵列;

真空阀状态:这是真空阀的命令状态。它指定操作真空阀的螺线管是否应通电;

保险丝输出端子处的电压:监测马达控制电路中保险丝中每个的输出端子处的电压。保险丝烧断导致低的输出端子电压;

基板对准数据:这些是由对准器报告的基板的对准基准的角定向和基板偏心矢量;

外部基板传感器的转移时的位置数据:在一些情况下,工具的大气和真空区段可配备有光学传感器,该光学传感器检测由机器人承载的基板的前缘和后缘。对应于这些事件的机械人位置数据用于即时识别机械人端部操纵装置上的基板的偏心率。

基板周期时间:这是对于单个基板由工具处理所花费的时间,典型地在稳流条件下测量;

微环境压力:这是在工具的大气区段中由压力传感器测量的压力。

连续监测变量的特定示例包括:

表3:连续监测变量

其中T1和T2是机器人操纵装置驱动旋转轴线(可存在多于或少于两个旋转驱动轴线);Z是机器人驱动Z轴;CPU是机器人控制器(诸如控制器319、323、422、423A-423C、800);风扇0、风扇1是机器人操纵装置的各种风扇;θ是机器人操纵装置臂的旋转;以及R是机器人操纵装置臂的延伸部。

导出变量的特定示例包括:

表4:导出变量

此类动态性能变量根据原始或直接测量结果(诸如马达位置、速度、加速度和控制转矩)来计算。

预定运动基础集820、820A-820C的预定基础移动501、502、503包括限定基础运动类型的统计特征数量的至少一个共同的基础移动(例如形成基线且从足够的样本移动产生的移动,这些样本移动被收集以限定统计意义的批次)。例如,对于相应基础移动501、502、503的(每个)运动基础集820、820A-820C(见图8A)(例如,基础移动501具有运动基础集820A,基础运动502具有运动基础集820B,基础运动503具有运动基础集820C)是足以基于给定的收敛准则来提供统计意义的标准偏差以表征对于特定的机器人操纵装置306、311、400的运动基础集(或移动集)820、820A-820C的基本上最小数量的移动N

相应的预定运动基础集820、820A-820C的预定基础移动501、502、503包括多种不同的基础运动类型,其中的每种由输送设备306、311、400以对于每种基础运动类型的统计特征数量的共同运动来实现。不同的基础运动类型中的每种具有不同对应的至少一个转矩命令特性和位置命令特性,其相对于每种基础运动类型限定不同的共同运动。在一方面,预定基础运动集820、820A-820C可为一种或多种移动/运动类型。例如,基础运动集820、820A-820C中的相应移动501、502、503可为简单移动或复杂(例如,混合)移动,其特征在于限定相应移动的转矩和位置命令。

简单移动是两点之间的直线移动(如图5C中示出的,从点0到点1)或在两点之间的圆弧移动(如图5C中示出的,从点1到点2)沿着机器人操纵装置306、311、400的θ轴、延伸轴或Z轴中的一个(例如,一个移动自由度)。

复杂或混合移动是其中多于两个简单移动混合在一起的移动(如图5B中示出的),其中该移动从点0延伸到点2,带有与点1相邻的混合路径,该路径混合从点0到点1和从点1到点2沿着机器人操纵装置306、311、400的θ轴、延伸轴或Z轴中的至少两个(例如两个或更多个移动自由度)的两个直线移动。

每个运动基础集820、820A-820C的特征还可在于,该集合内的移动位置(例如,移动的起点和终点)、该集合内的移动的负载参数(例如,机器人操纵装置306、311、400负载(承载基板)或无负载(不承载负载)),和/或在移动的初始和/或最终位置处的动态条件(例如,运动/停止、停止/停止、停止/运动、运动/运动等)。例如,参照图5B中的复杂移动,动态条件点0停止,且点2处的动态条件停止。参照图5C中的两个简单移动,点0处的动态条件停止,且点1处的动态条件移动;而2点处的动态条件停止。如上文描述的,虽然已相对于一个、两个或三个自由度的机器人操纵装置的臂运动来描述移动类型,应理解的是,这些移动类型可包括以任何合适数量的自由度或单个自由度生成的移动(诸如用真空泵、基板对准器等)。

每种移动类型实现最小移动数N

其中s是表5至表7中提供的基础移动/运动信号。信号s

表5:基础移动内的导出信号,每个马达,带有标量输出

表6:基础移动内的导出信号,每臂或端部操纵装置,带有标量输出

表7:基础移动内的导出系统信号,带有标量输出

表8:基础移动内的导出信号,带矢量输出

这些矢量输出信号在沿着轨迹的每个采样时间处具有信号,且因此在不同的移动之间这些信号的数量是不同的,且在一个移动对另一个移动中,对于采样时间下的评估没有物理意义。基础移动(类型)标记(index)由i指示,且给定标记的历史由j指示。

在该示例中,最后评估的基础移动为

且在该示例中,倒数第三基础移动为

参照图5A-5C,基础移动(诸如基础移动820、820A-820C的相应集合中的基础移动501、502、503)也可称为模板移动。基础移动501、502、503是沿着唯一路径的重复移动。基础移动501、502、503可由简单移动或复杂移动(如上文描述的)组成。

沿着基础移动相对于基线的唯一路径来解析特征数据,以便评估系统性能下降和性能趋势。可在理论上和/或经验上限定基础移动501、502、503。例如,理论上的基础移动基于处理工具的预期设计配置和过程,以解析在预期操作中的移动,且然后在原位过程工具安装之前或之后的任何时间执行。

经验基础移动可从现场过程移动命令生成为期望的发生共同性(commonality)的移动,以生成足以具有有意义的统计值的统计特征,该统计值稳定在如图6中示出的预先限定的改变率收敛边界之间(其中图6中的N

经验基础移动的生成可几乎实时地执行,在后台操作且访问记录840,而不访问控制器319、323、422、423A、423B、423C、800和自动化材料装卸平台300的关联的双向通信/数据通道。原位移动命令直方图700包括由机器人操纵装置控制器(诸如控制器319、323、422、423A、423B、423C、800)命令的运动,包括由相应的机器人操纵装置306、311、400实现的原位过程移动。原位移动命令直方图700可在例如机器人操纵装置控制器(诸如控制器319、323、422、423A、423B、423C、810)或自动化材料装卸平台300的任何其它合适的控制器的任何合适的记录700R(见图8A)中记录。如本文中描述的,机器人操纵装置控制器通过定期访问记录700R中的运动直方图700来解析映射的运动。

例如,还参照图8A,运动解析器800从机器人操纵装置306、311、400(见图2和图3)解析机器人控制器319、323、422、423A-423C、810的原位过程运动命令,其中由输送设备实现的原位过程运动501'、502'、503'(见图5A)映射到预定运动基础集(在下文描述)的预定基础运动501、502、503(其中的每个限定对应的模板运动,使得原位过程运动映射到相应的模板运动上),以及用映射的原位过程运动501'、502'、503'限定机器人控制器319、323、422、423A-423C、810的另一预定运动集(在下文描述)。例如,原位过程移动501'映射到基础运动501,原位过程移动502'映射到基础运动502,且原位过程移动503'映射到基础运动503。注意,以与上文描述的那样类似的方式,每个原位过程移动501'-503'的特征在于来自设备控制器的转矩命令和位置命令中的至少一个,其中转矩命令和位置命令中的该至少一个表征机器人操纵装置306、311、400的运动的至少一个自由度中的原位过程运动。

运动解析器800可作为模块包括在机器人控制器319、323、422、423A-423C、810中,运动解析器800可为可通信地联接到机器人控制器319、323、422、423A-423C、810的远程处理器,或运动解析器800可为与机器人控制器319、323、422、423A-423C、810通信链接的不同处理器。

运动解析器800遍历原位过程移动501'、502'、503',以识别那些原位过程移动501'、502'、503',其中所需最小移动数N

仍参照图8A以及图5和图8B,构成至少所需最小移动数N

仍参照图5、图8A和图8B,在一方面,一旦运动解析器800识别和解析用于相应基础移动501、502、503的预定运动基础集820A、820B、820C,映射(如上文描述的)到基础移动501、502、503中相应的一个的原位过程移动501'、502'、503'包括在相应的预定运动基础集820A、820B、820C中,以更新相应的预定运动基础集820A、820B、820C。在其它方面,映射到基础移动501、502、503中的相应一个的预定运动基础集820A、820B、820C的原位过程运动501'、502'、503'可形成运动类型集中的不同集,其与预定运动基础集820A、820B、820C不同。更新的预定运动基础集和/或运动类型集的不同集可称为另一预定运动集830。如本文中将描述的,将用于相应原位过程移动501'、502'、503'的其它预定运动基础集830A、830B、830C与关于监测的自动化系统(诸如机器人操纵装置300)的健康评估和预测诊断的相应基础移动501、502、503的运动基础集820A、820B、820C比较(如本文中描述)。

如上文描述的,例如机器人操纵装置306、311、400(或自动化材料装卸平台300的其它合适的自动化设备)的健康评估通过生成基础统计特征(例如,基线或在典型环境条件下操作的给定变量的行为的统计表示)来执行,基础统计特征表征机器人操纵装置306、311、400的基础移动集820、820A、820B、820C(见图8A)的由机器人操纵装置306、311、400输出的每个动态性能变量。

在一方面,使用自动化材料装卸平台300的任何合适的处理器810P(在一方面与处理器105基本上相似)来获取/确定基线度量。处理器810P可作为模块包括在机器人控制器319、323、422、423A-423C、810中,处理器810P可为可通信地联接到机器人控制器319、323、422、423A-423C、810的远程处理器(和运动解析器800),或处理器810P可为与机器人控制器319、323、422、423A-423C、810(和运动解析器800)通信链接的不同处理器。处理器810P以任何合适的方式联接到记录系统801R,而在其它方面,处理器810P包括记录系统801R。

通过例如计算基础统计特征的概率密度函数(PDF)来获取/确定基线度量,其中概率函数可表示为:

其中μ是数据集平均值,x是动态性能变量,且σ是标准偏差。图9示出带有均值和标准偏差的典型高斯分布。图9中还限定规格的上限和下限(分别为USL和LSL)。

对于每种不同的基础移动类型(移动类型集到基础值),归一化相应机器人操纵装置306、311、400(见图2和图3)的每个动态性能变量的基础统计特征,其对于每种不同的基础移动类型/移动类型的集合表征对相应机器人操纵装置306、311、400特定的每个动态性能变量的标称值/基线。例如,确定基础值(诸如处理能力标记C

大体上,处理能力标记C

其中σ是标准偏差,且μ是对于相应变量所收集的样本的平均值。处理能力标记C

USL=μ+Nσ(6)

LSL=μ-Nσ(7)

其中N可为大于3的整数,使得C

在一方面,C

在一方面,还参照图2A,将每个相应的不同的唯一设备App1-Appn的对应的归一化值C

一旦为每个测量变量(原始和导出的)建立基线度量,就在相应机器人操纵装置306、311、400的操作期间对原位过程移动501'-503'的批次进行采样。例如,由控制器(诸如控制器319、323、422、423A、423B、423C、810)生成原位过程移动501'、502'、503',以识别监测的对机器人操纵装置306、311、400特定的另一统计特征。如上文描述的,用于原位过程移动的集合的每个动态性能变量映射到相应的基础移动(例如,基础移动类型/类型集(见等式1、2和3))。如上文描述的,映射的原位过程移动501'、502'、503'用于限定相应机器人操纵装置306、311、400的另一预定运动集830、830A-830C。

与基线移动501-503一样,每个不同的原位(另一)移动类型/类型集(例如其它预定运动集830、830A-830C)的相应机器人操纵装置306、311、400的每个动态性能变量的原位过程移动501'-503'过程(另一)统计特征映射到相应的预定运动基础集820、830A-830C,并归一化为原位(另一)值C

其中i是评估的C

原位(另一)值C

这意味着100%的评估代表原位(另一)值C

仍参照图10以及图11和12,可根据原位(另一)值C

确定每个动态性能变量从其基线的偏离或偏移的量为每个动态性能变量提供趋势数据TD,其中趋势数据TD表征相应动态性能变量的劣化趋势。趋势数据TD可记录在自动化材料装卸平台300的任何合适的寄存器TDR中。图11示出示例性动态性能变量的示例性趋势数据图;其中将来自不同批次样品的预定时间点的原位(另一)值C

图11中的斜线表示线性趋势模型LTM、LTM1-LTMn,其可以以任何合适的方式(诸如通过使用最小二乘法)来获得;而在其它方面,可使用任何合适的趋势模型。表征例如机器人操纵装置306(或自动化材料装卸平台300的任何其它合适设备(见图2))和自动化材料装卸平台300的数个不同的唯一设备App1-Appn(见图2A)中的每个设备的性能劣化趋势的趋势数据在例如自动化材料装卸平台300的任何合适的控制器/处理器(诸如,例如相应设备的控制器或工具控制器314或处理器810P)的记录中记录。在一方面,处理器810P组合对应于诸如输送设备306的输送设备的性能劣化趋势,以及自动化材料装卸平台300的数个不同的唯一设备App1-Appn中的每个,以确定系统性能劣化趋势,该趋势表征自动化材料装卸平台300的性能劣化。

参照线性趋势模型LTM,该线性趋势模型LTM(其可代表唯一的设备,如机器人操纵装置306、机器人操纵装置311、对准器304、自动化材料装卸平台300的功率供应部PS等)可用于预测时间t

如可在图11和图12中看到的,趋势数据TD还可提供健康评估警告,该健康评估警告例如通过任何合适的显示器140提供给例如机器人操纵装置306、311、400的操作者。例如,自动化材料装卸平台300的任何合适的控制器,如可与控制器319、323、422、423A、423B、423C、810分离或包括在其中的处理器810P,可包括趋势/评估单元870(图8A),其配置成发送预定信号以向操作者指示机器人操纵装置306、311、400的健康评估。在其它方面,趋势/评估单元870可为控制器319、323、422、423A、423B、423C、810的一部分。例如,当趋势数据TD达到第一预定评估值WS时,处理器810P可发送“警告”指示或使“警告”指示视觉地示为例如黄色,当趋势数据TD达到第二预定评估值ES(例如,低于第一预定评估值WS)时,“错误”指示可示为红色,且当趋势数据高于第一预定评估值WS时,“正常”指示(例如,所有动态性能变量均在预定操作范围内)示为绿色。在其它方面,自动化系统的操作状态(例如,正常、警告和错误)可通过听觉、视觉或任何其它合适的方式呈现。

在一方面,处理器810P将输送设备输出的至少一个动态性能变量中的动态性能变量与劣化趋势中的最高值(例如,最低的百分比评估)聚合,且预测输送设备具有低于预定性能状态的性能的发生。例如,机器人操纵装置306、311、400的整体健康可测量为在给定的数据样本批次中监测的所有动态性能变量上的最坏情况评估。例如,如果五个动态性能变量Var1-Var5(诸如,例如T1实际位置、Z实际加速度、总线马达电压、T2温度和θ命令位置,以示出所比较的不同变量)被测量且相对于它们相应的基线比较,其中所得到的评估值为:

表9:评估值

在上文的示例中,对动态性能变量Var5的评估是五个动态性能变量Var1-Var5的最低评估,且可用于代表机器人操纵装置306、311、400的大体当前健康评估,其健康由所有五个动态性能变量Var1-Var5监测。这可独立于这些动态性能变量Var1-Var5中每个的物理性质和含义来完成,因为可基于评估是对于其相应基线的相对度量这一事实,直接在所有这些实体之间比较评估。

作为上文描述的性能变量的比较的示例,处理器810P将输送设备306的性能劣化趋势与多个不同的唯一设备App1-Appn中的每个的性能劣化趋势比较,以及确定输送设备306的性能劣化趋势或多个不同的唯一设备App1-Appn中的另一的性能劣化趋势是否为支配性的性能劣化趋势,以及支配性的性能劣化趋势是否为系统的性能劣化趋势的决定因素。例如,在时间t

虽然可通过在任何给定时间内具有最低评估值的线性趋势模型来确定自动化物料处理系统的大体健康,线性趋势模型还可提供关于哪个设备App1-Appn是系统错误或警告的原因或主要因素的指纹或指示。例如,功率供应部PS可例如通过不向例如机器人操纵装置306供应足够的电压(对应于线性趋势模型LTM2)来影响其它设备App1-Appn。如可在图11中看到的,由于功率供应部PS性能的劣化,可在时间t

在另一方面,参照图5A和8A,所公开的实施例的方面可提供系统的健康作为组合的聚合表征和健康预测。应注意,组合的系统聚合表征和健康预测与组合/聚合系统构件的不同劣化趋势以确定整体系统劣化趋势不同。例如,组合的聚合表征和健康预测可认为类似于确定具有μ个装置的系统的劣化趋势,其中该系统及其多个装置视为单个唯一设备,同时还确定如上文所述的每个系统的每个唯一装置的劣化趋势。在此方面,如上文描述的,基础移动501-503和原位过程移动501'-503'与相应的唯一设备唯一地相关。对于共同类型的每个不同设备,基础移动501-503和原位过程运动501'-503'可能不同(例如,机器人操纵装置306的基础移动501-503和原位过程运动501'-503'可不同于机器人操纵装置311的基础移动501-503和原位过程运动501'-503')。可通过基础运动集890(见图8A)来确定用于唯一系统(诸如自动化材料装卸平台300)的基础运动集820、820A-820C和另一预定运动集830、830A-830C,其中基础移动集890的基础移动是通过组合一个或多个基础运动501-503的数量来确定的,其中一个或多个基础运动数量中的每个与唯一的装置(如上表1和表2中描述的)唯一地关联,该唯一装置可通信地连接(例如功率供应部、机器人操纵装置、晶片传感器等)以形成单个聚合运动890AG。单个聚合运动唯一地关联到唯一系统(诸如自动化材料装卸平台300),和μ个相关组合的相关联的动态性能变量(每个装置以单个聚合运动操作)(例如,

在一方面,参照图14,其中在系统(诸如自动材料处理平台300)中替换装置(诸如表1和表2中列出的那些)时,可通过重复系统健康确定以生成系统的健康确定(图14,框1400),其中重复系统健康确定包括(1)重复确定系统的每个装置(或至少对于已更换装置)的劣化趋势(如由线性趋势模型LTM、LTM1-LTMn所指示的),且结合装置劣化趋势,以根据支配性的如表9所述的劣化趋势中的一个来确定整体系统健康(图14,框1401);(2)确定如上文描述的组合的聚合特征的新系统聚合劣化趋势(图14,框1402);(3)确定更换的装置是否改进或减小系统的整体劣化趋势,以及新装置是否减小劣化的趋势,再次更换装置,和/或混合和匹配装置以改进整体系统的劣化趋势(图14,框1403)。

在一方面,可由系统的任何合适的处理器(诸如工具控制器314)将劣化趋势的加权(图15,框1500)应用于系统的每个装置的线性趋势模型LTM、LTM1-LTMn。例如,当应用加权时,工具控制器314可确定任何一个或多个装置的劣化趋势是否支配性(例如,最大的劣化),或以其它方式示出期望的失效时间的预定时间范围之外的预测的失效时间(图15,框1501);或可将其它多个装置中的任何一个识别为预测为失败的第一装置,并可确定预测为失败的第一装置与预测为失败的最后一个装置之间的范围(例如,时间范围)(图15,框1502)。过去故障的历史(如果有)也可确定并存储在系统的存储器中,以及由工具控制器314检查以确定哪些装置(如果有)最容易发生故障(图15,框1503))。根据上文做出的确定,可由工具控制器314确定装置的故障频率是否与系统不一致(例如,其它装置的故障频率)(图15,框1504)。工具控制器314还可识别与系统性能有关的装置特性(例如,系统是否与故障装置可操作或不可操作)(图15,框1505)。在一方面,相对于系统性能的装置特性可分类为关键的(例如,当没有装置时系统不能操作)或例行的(没有装置时系统可操作)。设备特征可包括但不限于装置的首要性、寻找装置替代品的难度、系统内装置的可及性(装置是否易于接近以进行替换/难以接近且难以替换)、装置的包装(例如,机器人操纵装置中的马达故障需要更换机器人操纵装置,而功率供应部故障仅需要更换功率供应部)或可能影响系统停机时间和/或更换装置可用性的其它因素。

例如,可由工具控制器314基于装置的故障频率和与系统性能有关的设备特性来确定赋予每个装置劣化趋势的权重。对装置劣化趋势的加权增强或消除装置劣化趋势对系统整体的劣化趋势的影响,其中整体系统健康评估基于系统中每个装置的加权劣化趋势。

作为非限制性示例,与最近已被更换/修理的装置对应的线性趋势模型的权重可比已使用一段时间的装置更低,使得最近更换/修理的装置具有与使用较长时间的装置相比,对大体系统健康确定的影响较小。在另一方面,线性趋势模型LTM、LTM1-LTMn可加权,以使得用于已知通常发生故障的装置的线性趋势模型不对整个系统的健康做出贡献或在有限程度上做出贡献。在其它方面,系统的健康评估可能不包括应用于线性趋势模型LTM、LTM1-LTMn的任何加权因子。

现在参照图2、图3、图5A、图8A、图8B和图13,将根据所公开的实施例的方面来描述示例性健康评估操作。预定操作数据通过通信联接到设备控制器319、323、422、423A-423C、810的记录系统801R记录(图13,框1300)。预定操作数据体现由输送设备输出的至少一个动态性能变量,该动态性能变量实现预定基础运动的预定运动基础集820、820A、820B、820C。可用例如通信地联接到记录系统801R的处理器810P来确定基础值C

通过例如可通信地联接到设备控制器319、323、422、423A-423C、810的运动解析器800来解析用于原位过程移动501'-503'的命令(图13,框1320)。对应于已解析的原位过程运动命令以及由输送设备306、311、400实现的原位过程运动501'-503'映射到预定运动基础集820、820A、820B的预定基础运动501-503、820℃。使用映射的原位过程移动501'-503'限定输送设备的另一预定运动集830、830A、830B、830C(图13,框1330)。

体现由实现其它预定运动集的输送设备输出的至少一个动态性能变量的预定操作数据由例如记录系统801R记录(图13,框1340)。处理器810P确定另一值C

分别对应于预定运动基础集和其它预定运动集,对于由输送设备输出的动态性能变量中的每个,另一值C

根据所公开的实施例的一个或多个方面,提供一种用于包括输送设备的系统的健康评估的方法:

用可通信地联接到设备控制器的记录系统来记录体现至少一个动态性能变量的预定操作数据,至少一个动态性能变量由输送设备输出,以实现预定基础运动的预定运动基础集;

用可通信地联接到记录系统的处理器确定基础值(C

具有运动解析器,该运动解析器可通信地联接到设备控制器,从输送设备解析设备控制器的原位过程运动命令,其中由输送设备实现的原位过程运动映射到预定运动基础集的预定基础运动,以及用映射的原位过程运动限定输送设备的另一预定运动集;

用记录系统来记录体现至少一个动态性能变量的预定操作数据,该至少一个动态性能变量由实现另一预定运动集的输送设备输出,以及用处理器来确定另一值(C

用处理器比较分别对应于预定运动基础集和另一预定运动集的对于由输送设备输出的动态性能变量中的每个的其它值和基础值(C

根据所公开的实施例的一个或多个方面,预定基础运动中的每个限定模板运动,且每个原位过程运动基本上映射到模板运动中对应的一个上。

根据所公开的实施例的一个或多个方面,每个模板运动的特征在于来自设备控制器的转矩命令和位置命令中的至少一个。

根据所公开的实施例的一个或多个方面,转矩命令和位置命令中的该至少一个表征输送设备的运动的至少一个自由度中的模板运动。

根据所公开的实施例的一个或多个方面,该方法还包括在设备控制器的记录中记录由设备控制器命令的运动的直方图,其包括由输送设备实现的原位过程运动,且其中处理器通过定期访问记录中的运动直方图来解析映射的运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括限定基础运动类型的统计特征数量的至少一个共同的基础运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括多种不同的基础运动类型,其中的每种由输送设备以对于每种基础运动类型的统计特征数量的共同运动来实现。

根据所公开的实施例的一个或多个方面,不同的基础运动类型中的每种具有不同对应的至少一个转矩命令特性和位置命令特性,其相对于每种基础运动类型限定不同的共同运动。

根据所公开的实施例的一个或多个方面,该方法还包括用记录系统来记录每个动态性能变量的趋势数据,其中该趋势数据表征相应的动态性能变量的劣化趋势。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器将由输送设备输出的至少一个动态性能变量中的动态性能变量与劣化趋势的最高值聚合,以及预测输送设备具有低于预定性能状态的性能的发生。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器基于动态性能变量的聚合来向输送设备的操作者提供输送设备具有低于预定性能状态的性能的发生的预测的指示。

根据所公开的实施例的一个或多个方面,提供一种用于包括输送设备的系统的健康评估的方法。该方法包括:

用可通信地联接到设备控制器的记录系统来记录体现至少一个动态性能变量的预定操作数据,至少一个动态性能变量由实现预定运动基础集的输送设备,所述预定运动基础集设置成使得限定预定基础运动的统计特征;

用可通信地联接到记录系统的处理器来确定归一化值,该归一化值统计地表征对于预定运动基础集的每个运动由输送设备输出的动态性能变量中的每个的标称性能;

用可通信地联接到设备控制器的运动解析器来从输送设备解析设备控制器的原位过程运动命令,其中由输送设备实现的原位过程运动映射到预定运动基础集的预定基础运动,以及用映射的原位过程运动限定输送设备的另一预定运动集;

用记录系统来记录体现至少一个动态性能变量的预定操作数据,该至少一个动态性能变量由实现另一预定运动集的输送设备输出,以及由处理器来确定另一归一化值,该归一化值统计地表征由实现另一预定运动集的映射的原位过程运动的输送设备输出的动态性能变量中的每个的原位过程性能;以及

用处理器比较分别对应于预定基础运动集和另一预定运动集的对于输送设备的动态性能变量中的每个的另一归一化值和归一化值,以及基于比较从标称性能确定输送设备的性能劣化率,其中设备是唯一的,且对于预定运动基础集的每个预定基础运动的每个归一化值(C

根据所公开的实施例的一个或多个方面,该方法还包括为系统提供连接到彼此的多个不同的唯一设备和输送设备,其中来自多个不同的唯一设备(i)的每个不同的唯一设备对于预定基础运动集的每个基础运动具有不同对应的归一化值(C

根据所公开的实施例的一个或多个方面,该方法还包括对于每个不同的唯一设备(i)来记录对应的归一化值(C

根据所公开的实施例的一个或多个方面,多个不同的唯一设备中的每个唯一设备与输送设备具有共同的配置。

根据所公开的实施例的一个或多个方面,多个不同的唯一设备中的每个唯一设备与输送设备具有不同的配置。

根据所公开的实施例的一个或多个方面,该方法还包括在控制器的记录中记录表征该输送设备和该系统的多个不同的唯一设备中的每个的性能劣化趋势的趋势数据。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器组合对应于输送设备和系统的多个不同的唯一设备中的每个的性能劣化趋势,以确定表征系统性能劣化的系统性能劣化趋势。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器将输送设备的性能劣化趋势与多个不同的唯一设备中的每个的性能劣化趋势比较,以及用处理器确定输送设备的性能劣化趋势或多个不同的唯一设备中的另一个的性能劣化趋势是否为支配性的性能劣化趋势,以及支配性的性能劣化趋势是否为系统的性能劣化趋势的决定因素。

根据所公开的实施例的一个或多个方面,预定基础运动中的每个限定模板运动,且每个原位过程运动基本上映射到模板运动中对应的一个上。

根据所公开的实施例的一个或多个方面,每个模板运动的特征在于来自设备控制器的转矩命令和位置命令中的至少一个。

根据所公开的实施例的一个或多个方面,转矩命令和位置命令中的该至少一个表征输送设备的运动的至少一个自由度中的模板运动。

根据所公开的实施例的一个或多个方面,该方法还包括在设备控制器的记录中记录由设备控制器命令的运动的直方图,其包括由输送设备实现的原位过程运动,且其中处理器通过定期访问记录中的运动直方图来解析映射的运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括限定基础运动类型的统计特征数量的至少一个共同的基础运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括多种不同的基础运动类型,其中的每种由输送设备以对于每种基础运动类型的统计特征数量的共同运动来实现。

根据所公开的实施例的一个或多个方面,不同的基础运动类型中的每种具有不同对应的至少一个转矩命令特性和位置命令特性,其相对于每种基础运动类型限定不同的共同运动。

根据所公开的实施例的一个或多个方面,该方法还包括用记录系统来记录每个动态性能变量的趋势数据,其中该趋势数据表征相应的动态性能变量的劣化趋势。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器将由输送设备输出的至少一个动态性能变量中的动态性能变量与劣化趋势的最高值聚合,以及预测输送设备具有低于预定性能状态的性能的发生。

根据所公开的实施例的一个或多个方面,该方法还包括用处理器基于动态性能变量的聚合来向输送设备的操作者提供输送设备具有低于预定性能状态的性能的发生的预测的指示。

根据所公开的实施例的一个或多个方面,一种用于评估包括输送设备的系统的健康的健康评估设备,该健康评估设备包括:

可通信地联接到输送设备的输送设备控制器的记录系统,该记录系统配置成记录体现至少一个动态性能变量的预定操作数据,该至少一个动态性能变量由实现预定基础运动的预定运动基础集的输送设备输出,以及记录体现至少一个动态性能变量的预定操作数据,该至少一个动态性能变量由实现另一预定运动集的输送设备输出;以及

可通信地联接到输送设备控制器的运动解析器,该运动解析器配置成从输送设备解析设备控制器的原位过程运动命令,其中由输送设备实现的原位过程运动映射到预定运动基础集的预定基础运动,以及

用映射的原位过程移动限定输送设备的另一预定运动集;以及

可通信地联接到记录系统的处理器,该处理器配置成

确定基础值(C

比较由输送设备输出的分别对应于预定运动基础集和另一预定运动集的每个动态性能变量的另一值和基础值(C

基于比较来评估输送设备的健康;

其中输送设备是用于预定运动基础集和另一预定运动集两者的共同的输送设备。

根据所公开的实施例的一个或多个方面,预定基础运动中的每个限定模板运动,且每个原位过程运动基本上映射到模板运动中对应的一个上。

根据所公开的实施例的一个或多个方面,每个模板运动的特征在于来自设备控制器的转矩命令和位置命令中的至少一个。

根据所公开的实施例的一个或多个方面,转矩命令和位置命令中的该至少一个表征输送设备的运动的至少一个自由度中的模板运动。

根据所公开的实施例的一个或多个方面,所述输送设备控制器包括记录,记录配置成记录由设备控制器命令的运动的直方图,该运动包括由输送设备实现的原位过程运动,且处理器还配置成通过定期访问记录中的运动直方图来解析映射的运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括限定基础运动类型的统计特征数量的至少一个共同的基础运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括多种不同的基础运动类型,其中的每种由输送设备以对于每种基础运动类型的统计特征数量的共同运动来实现。

根据所公开的实施例的一个或多个方面,不同的基础运动类型中的每种具有不同对应的至少一个转矩命令特性和位置命令特性,其相对于每种基础运动类型限定不同的共同运动。

根据所公开的实施例的一个或多个方面,记录系统还配置成对于每个动态性能变量记录趋势数据,其中趋势数据表征相应的动态性能变量的劣化趋势。

根据所公开的实施例的一个或多个方面,处理器还配置成将输送设备输出的至少一个动态性能变量中的动态性能变量与劣化趋势中的最高值聚合,以及预测输送设备具有低于预定性能状态的性能的发生。

根据所公开的实施例的一个或多个方面,处理器还配置成基于动态性能变量的聚合来向输送设备的操作者提供输送设备具有低于预定性能状态的性能的发生的预测的指示。

根据所公开的实施例的一个或多个方面,一种用于评估包括输送设备的系统的健康的健康评估设备,该健康评估设备包括:

可通信地联接到输送设备的输送设备控制器的记录系统,该记录系统配置成记录体现至少一个动态性能变量的预定操作数据,至少一个动态性能变量由实现预定运动基础集的输送设备输出,所述预定运动基础集设置成使得限定预定基础运动的统计特征;以及记录体现至少一个动态性能变量的预定操作数据,该至少一个动态性能变量由实现另一预定运动集的输送设备输出;

可通信地联接到输送设备控制器的运动解析器,该运动解析器配置成从输送设备解析设备控制器的原位过程运动命令,其中由输送设备实现的原位过程运动映射到预定运动基础集的预定基础运动,以及

用映射的原位过程移动限定输送设备的另一预定运动集;以及

可通信地联接到记录系统的处理器,该处理器配置成

确定归一化值,该归一化值统计地表征对于预定运动基础集的每个运动由输送设备输出的动态性能变量中的每个的标称性能,

确定另一归一化值,该归一化值统计地表征由实现另一预定运动集的映射的原位过程运动的输送设备输出的动态性能变量中的每个的原位过程性能,

比较分别对应于预定基础运动集和另一预定运动集的输送设备的每个动态性能变量的另一归一化值和归一化值,以及

基于比较,从标称性能确定输送设备的性能劣化率;

其中输送设备是用于预定运动基础集和另一预定运动集两者的共同的输送设备。

根据所公开的实施例的一个或多个方面,预定基础运动中的每个限定模板运动,且每个原位过程运动基本上映射到模板运动中对应的一个上。

根据所公开的实施例的一个或多个方面,每个模板运动的特征在于来自设备控制器的转矩命令和位置命令中的至少一个。

根据所公开的实施例的一个或多个方面,转矩命令和位置命令中的该至少一个表征输送设备的运动的至少一个自由度中的模板运动。

根据所公开的实施例的一个或多个方面,所述输送设备控制器包括记录,记录配置成记录由设备控制器命令的运动的直方图,该运动包括由输送设备实现的原位过程运动,且处理器还配置成通过定期访问记录中的运动直方图来解析映射的运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括限定基础运动类型的统计特征数量的至少一个共同的基础运动。

根据所公开的实施例的一个或多个方面,预定运动基础集的预定基础运动包括多种不同的基础运动类型,其中的每种由输送设备以对于每种基础运动类型的统计特征数量的共同运动来实现。

根据所公开的实施例的一个或多个方面,不同的基础运动类型中的每种具有不同对应的至少一个转矩命令特性和位置命令特性,其相对于每种基础运动类型限定不同的共同运动。

根据所公开的实施例的一个或多个方面,记录系统还配置成对于每个动态性能变量记录趋势数据,其中趋势数据表征相应的动态性能变量的劣化趋势。

根据所公开的实施例的一个或多个方面,处理器还配置成:将输送设备输出的至少一个动态性能变量中的动态性能变量与劣化趋势中的最高值聚合,以及预测输送设备具有低于预定性能状态的性能的发生。

根据所公开的实施例的一个或多个方面,处理器还配置成基于动态性能变量的聚合来向输送设备的操作者提供输送设备具有低于预定性能状态的性能的发生的预测的指示。

应理解的是,前述描述仅示出所公开的实施例的方面。各种备选方案和修改可由本领域技术人员设计,而不脱离所公开的实施例的方面。因此,所公开的实施例的方面意在包含落入所附权利要求的范围内的所有此类备选方案、修改和变型。此外,不同特征在相互不同的从属或独立权利要求中叙述的纯粹事实不指示这些特征的组合不能有利地使用,此类组合仍然在本发明的方面的范围内。

- 用于处理运动的成件货物的设备和方法,具有用于处理运动的成件货物的设备的输送、处理和/或包装机组

- 用于在真空沉积工艺中在基板上进行材料沉积的设备、用于在基板上进行溅射沉积的系统和用于制造用于在基板上进行材料沉积的设备的方法

- 用于将金属板输送至冲压机的方法和设备

- 用于减少共模信号对差分信号的影响的方法和设备以及包括这种设备的系统的方法和设备

- 用于风能设备的转子,用于风能设备的转子叶片,套筒和用于安装转子的方法

- 用于输送设备的健康评估的方法和设备

- 加工设备的健康评估方法与健康评估装置