钻孔机及其控深钻孔方法、系统及存储介质

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及机械加工技术领域,尤其涉及一种钻孔机及其控深钻孔方法、系统及存储介质。

背景技术

随着5G网络的快速发展,5G高速通信背板的需求越来越多,对盲钻、背钻等控深钻的工艺需求越来越强烈,盲孔数也越来越多。这种控深钻工艺通常对控深精度都有较为严格的要求,通常需要控制深度误差在2~4mil范围内,否则,可能会出现显著的信号传输损耗,甚至会破坏信号传输的完整性。

目前常用的控深钻工艺是基于接触刀尖探测(Contact Bit Detection,CBD)技术获得孔位处覆盖有铝片盖板的PCB板表面参考高度,然后以此为参考下钻固定深度。正常情况下该方式具有很高的探测重复精度,一般可以控制在5μm以内,可以达到精确控深。然而实际操作过程中,由于输出信号放大不足脉宽过窄或刀具缠丝情况的存在,会偶尔发生接触刀尖探测信号过晚或过早输出的异常情况,最终导致极个别钻孔偏深或偏浅的现象发生,尤其是在钻孔过程中排屑吸尘条件不良时,容易发生刀具缠绕铜丝,从而使得刀尖与铝片盖板表面过早接触导通触发接触刀尖探测信号,最终导致钻孔偏浅的情况发生。

已知相关技术中,通过设定探测表面高度变化阈值来监控接触刀尖探测信号过早或过晚输出异常情况的发生,并在异常情况发生时,由操作人员选择跳过此孔的处理,并在完成所有孔的正常加工后重新覆盖新的铝片盖板来对异常情况的孔进行加工。该过程操作繁琐,且刀具缠丝现象总是以极低却不为零的概率发生,因此可能需要多次覆盖新的铝片盖板,在整板钻孔过程中需要多次人工干预,严重影响了生产效率,同时每趟板的钻孔过程也很难做到无人值守作业。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的第一个目的在于提出一种钻孔机的控深钻孔方法,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

本发明的第二个目的在于提出一种计算机可读存储介质。

本发明的第三个目的在于提出一种钻孔机的控深钻孔系统。

本发明的第四个目的在于提出一种钻孔机。

为达到上述目的,本发明第一方面实施例提出了一种钻孔机的控深钻孔方法,钻孔机包括主轴、Z轴电机以及设置在主轴末端的刀具,方法包括以下步骤:控制Z轴电机带动主轴向导电盖板运动直至接收到接触刀尖探测信号以获得导电盖板的表面探测值,其中,导电盖板位于待加工件上方;判断导电盖板的表面探测值是否处于预设范围内;如果导电盖板的表面探测值未处于预设范围内,则将表面探测成功标志位设置为第一值,并从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,以及根据至少一个表面探测值获取导电盖板的第一表面高度,其中,第一值和第二值不同;根据第一表面高度控制Z轴电机带动主轴继续向下运动,并控制主轴旋转以带动刀具从导电盖板位置进行钻孔作业。

根据本发明实施例的钻孔机的控深钻孔方法,首先控制Z轴电机带动主轴向导电盖板运动直至接收到接触刀尖探测信号以获得导电盖板的表面探测值,然后判断导电盖板的表面探测值是否处于预设范围内,如果导电盖板的表面探测值未处于预设范围内,则将表面探测成功标志位设置为第一值(如“0”),并从待加工件对应的表面探测成功标志位设置为第二值(如“1”)的孔位集合中获取至少一个表面探测值,以及根据至少一个表面探测值获取导电盖板的第一表面高度,最后根据第一表面高度控制Z轴电机带动主轴继续向下运动,并控制主轴旋转以带动刀具从导电盖板位置进行钻孔作业。由此,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

根据本发明的一个实施例,如果导电盖板的表面探测值处于预设范围内,则将表面探测成功标志位设置为第二值,并根据导电盖板的表面探测值获取导电盖板的第二表面高度;根据第二表面高度控制Z轴电机带动主轴继续向下运动,并控制主轴旋转以带动刀具从导电盖板位置进行钻孔作业。

根据本发明的一个实施例,预设范围通过以下方式获取:获取待加工件对应的前N个表面探测值,其中N为大于等于1的整数;根据前N个表面探测值获取导电盖板的表面探测参考值;根据表面探测参考值和预设误差阈值获取预设范围。

根据本发明的一个实施例,根据前N个表面探测值获取导电盖板的表面探测参考值,包括:获取前N个表面探测值的平均值以获得表面探测参考值;或者,获取前N个表面探测值的最大值以获得表面探测参考值。

根据本发明的一个实施例,预设范围通过以下方式获取:获取不同区域对应的导电盖板的表面探测参考值;根据不同区域对应的导电盖板的表面探测参考值和预设误差阈值获取不同区域对应的预设范围。

根据本发明的一个实施例,获取不同区域对应的导电盖板的表面探测参考值,包括:S1,获取当前区域的质心的坐标信息和初始表面探测参考值;S2,获取当前孔位的坐标信息和当前孔位对应的导电盖板的表面探测值;S3,根据质心的坐标信息和当前孔位的坐标信息判断当前孔位与质心之间的距离是否大于预设距离;S4,如果当前孔位与质心之间的距离大于预设距离,则根据当前孔位的坐标信息获取下一区域的质心的坐标信息,并根据当前孔位对应的导电盖板的表面探测值获取下一区域的初始表面探测参考值,以及将计数值加1,并返回步骤S2;S5,如果当前孔位与质心之间的距离小于等于预设距离且计数值小于预设计数值,则根据质心的坐标信息、当前孔位的坐标信息和计数值更新质心的坐标信息,并根据初始表面探测参考值、当前孔位对应的导电盖板的表面探测值和计数值更新初始表面探测参考值,以及将计数值加1,并返回步骤S2;S6,如果当前孔位与质心之间的距离小于等于预设距离且计数值大于等于预设计数值,则根据更新后的初始表面探测参考值获取当前区域的导电盖板的表面探测参考值,并返回步骤S2。

根据本发明的一个实施例,根据质心的坐标信息、当前孔位的坐标信息和计数值更新质心的坐标信息,包括:

u0=(Q*u0+u)/(Q+1)

v0=(Q*v0+v)/(Q+1)

其中,(u0,v0)为质心的坐标信息,(u,v)为当前孔位的坐标信息,Q为计数值;

根据初始表面探测参考值、当前孔位对应的导电盖板的表面探测值和计数值更新初始表面探测参考值,包括:

z0=(Q*z0+z)/(Q+1)

其中,z0为初始表面探测参考值,z为当前孔位对应的导电盖板的表面探测值,Q为计数值。

根据本发明的一个实施例,从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,包括:采用最近邻算法从孔位集合中获取至少一个表面探测值;或者,采用最近邻算法从距离待加工孔位预设距离的孔位集合中获取至少一个表面探测值。

根据本发明的一个实施例,最近邻算法为Kd-tree数据结构空间搜索算法。

根据本发明的一个实施例,根据至少一个表面探测值获取导电盖板的第一表面高度,包括:获取至少一个表面探测值的平均值,以获得第一表面高度。

为达到上述目的,本发明第二方面实施例提出了一种计算机可读存储介质,其上存储有钻孔机的控深钻孔程序,该程序被处理器执行时实现上述的钻孔机的控深钻孔方法的步骤。

根据本发明实施例的计算机可读存储介质,通过上述的钻孔机的控深钻孔方法,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

为达到上述目的,本发明第三方面实施例提出了一种钻孔机的控深钻孔系统,包括存储器和处理器,存储器存储有钻孔机的控深钻孔程序,处理器执行控深钻孔程序时实现上述的钻孔机的控深钻孔方法的步骤。

根据本发明实施例的钻孔机的控深钻孔系统,通过上述的钻孔机的控深钻孔方法,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

为达到上述目的,本发明第四方面实施例提出了一种钻孔机,其包括上述的钻孔机的控深钻孔系统。

根据本发明实施例的钻孔机,通过上述的钻孔机的控深钻孔系统,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

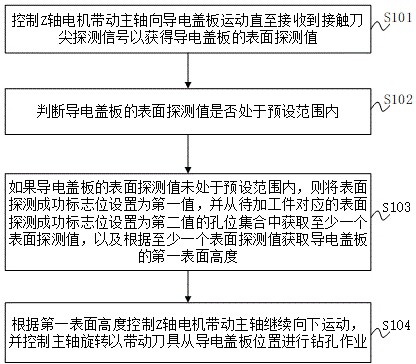

图1为根据本发明一个实施例的钻孔机的控深钻孔方法的流程图;

图2为根据本发明一个实施例的钻孔机的控深钻孔示意图;

图3为根据本发明一个实施例的表面探测参考值的获取示意图;

图4为根据本发明一个实施例的表面探测参考值的获取流程图;

图5为根据本发明一个实施例的获取最邻近孔位的示意图;

图6为根据本发明另一个实施例的获取最邻近孔位的示意图;

图7为根据本发明另一个实施例的钻孔机的控深钻孔方法的流程图;

图8为根据本发明一个具体示例的钻孔机的控深钻孔示意图。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

下面参考附图描述本发明实施例提出的钻孔机的控深钻孔方法、计算机可读存储介质、钻孔机的控深钻孔系统及钻孔机。

图1为根据本发明一个实施例的钻孔机的控深钻孔方法的流程图,参考图1所示,该钻孔机的控深钻孔方法包括以下步骤:

步骤S101:控制Z轴电机带动主轴向导电盖板运动直至接收到接触刀尖探测信号以获得导电盖板的表面探测值。其中,导电盖板位于待加工件上方。

参考图2所示,钻孔机可包括Z轴电机、主轴、设置在主轴末端的刀具、钻孔数控系统(图中未示出)以及接触式刀尖探测模块(图中未示出)等,其中,Z轴电机主要用于在钻孔数控系统的作用下带动主轴在Z轴方向运动,主轴的一端安装有刀具,在钻孔数控系统的作用下主轴旋转带动刀具转动从而可在待加工件如PCB板上钻孔,接触式刀尖探测模块主要用于在刀具尖端接触到导电盖板时生成接触刀尖探测信号,输出至钻孔数控系统,接触刀尖探测信号上升沿或下降沿触发钻孔数控系统锁存当前盖板表面参考Z轴坐标值,以此Z坐标值为参考下钻固定深度,即可进行控深钻孔相关作业。

具体来说,当需要对待加工件如PCB板进行钻孔时,可将垫板、待加工件以及导电盖板(如铝片盖板等)依次固定在加工台面上。而后下刀执行表面探测过程,以获得导电盖板的表面探测值,具体可以是,钻孔数控系统控制Z轴电机带动主轴向导电盖板运动,同时通过接触式刀尖探测模块探测刀具尖端是否接触到导电盖板,当刀具尖端接触到导电盖板时,接触式刀尖探测模块输出接触刀尖探测信号至钻孔数控系统,接触刀尖探测信号上升沿或下降沿将触发钻孔数控系统锁存当前导电盖板表面参考Z轴坐标值,即表面探测值。

步骤S102:判断导电盖板的表面探测值是否处于预设范围内。

具体来说,在下刀执行表面探测过程,以获得导电盖板的表面探测值的过程中,由于刀具缠绕铜丝等情况的存在,导致接触式刀尖探测模块过早或过晚输出接触刀尖探测信号,最终导致钻孔偏浅或偏深的情况发生,因此在获得导电盖板的表面探测值后,判断该表面探测值是否处于预设范围内,如果处于预设范围内,则说明未出现上述异常情况,该表面探测值置信度高,可以直接使用;如果未处于预设范围内,则说明可能出现上述异常情况,该表面探测值置信度低,需要数据修正处理算法计算获得期望值替代此表面探测值。

其中,预设范围可根据实际情况进行设定,可选的,预设范围可通过以下方式获取:获取待加工件对应的前N个表面探测值,其中N为大于等于1的整数;根据前N个表面探测值获取导电盖板的表面探测参考值;根据表面探测参考值和预设误差阈值获取预设范围。参考图3所示,可通过执行前N个(如1~4个)孔位探测或通孔、盲孔等钻孔过程,获取导电盖板的前N个表面探测值,然后根据前N个表面探测值获取导电盖板的表面探测参考值,进而根据表面探测参考值和预设误差阈值获取预设范围。

在一个实施例中,根据前N个表面探测值获取导电盖板的表面探测参考值,包括:获取前N个表面探测值的平均值以获得表面探测参考值;或者,获取前N个表面探测值的最大值以获得表面探测参考值。

具体来说,在获得导电盖板的前N个表面探测值后,可计算前N个表面探测值的平均值,并将其作为表面探测参考值,或者通过大小比较获得前N个表面探测值的最大值,并将其作为表面探测参考值。如图3所示,可获取前4个孔位探测或通孔、盲孔等钻孔过程中导电盖板的表面探测值得到4个表面探测值,然后计算4个表面探测值的平均值或最大值,并将其作为表面探测参考值。而后,根据表面探测参考值和预设误差阈值获取预设范围,例如预设范围可以为[R-T,R+T],其中R为表面探测参考值,T为预设误差阈值,T可以根据实际情况进行设定,通过改变预设误差阈值T可改变控深精度,例如预设误差阈值越小,控深精度越高。

可以理解的是,在整个导电盖板的板面区域范围内,不同位置处的导电盖板的表面探测值可能存在较大的差异,其原因在于:钻孔机的工作台面的平整度指标较低,或者待加工件如PCB板的厚度经层压后表面有翘曲等,最终导致整个板面区域范围内不能适宜设定一个较为严格的表面探测参考值。基于此,在本申请中,可以依据不同钻孔区域获取相应的表面探测参考值,进而根据该表面探测参考值和预设误差阈值获取相应的预设范围,从而提高控深精度。

可选的,预设范围通过以下方式获取:获取不同区域对应的导电盖板的表面探测参考值;根据不同区域对应的导电盖板的表面探测参考值和预设误差阈值获取不同区域对应的预设范围。即,不同区域对应不同的表面探测参考值,进而对应不同的预设范围。

在一个实施例中,获取不同区域对应的导电盖板的表面探测参考值,包括:

步骤S1,获取当前区域的质心的坐标信息和初始表面探测参考值。

例如,在开始进行表面探测参考值获取时,可先将质心的坐标信息和表面探测参考值初始化为默认值,其中表面探测参考值可初始化为安全值。

步骤S2,获取当前孔位的坐标信息和当前孔位对应的导电盖板的表面探测值。

例如,钻孔数控系统的数据库中存储有需要加工的孔位的坐标信息,从数据库中获取当前孔位的坐标信息即可。当前孔位对应的导电盖板的表面探测值可通过前述方式获取。

步骤S3,根据质心的坐标信息和当前孔位的坐标信息判断当前孔位与质心之间的距离是否大于预设距离。

例如,根据距离公式计算获得当前孔位与质心之间的距离,并对其进行判断,以确定当前孔位与质心之间的距离是否大于预设距离,如预设半径r。

步骤S4,如果当前孔位与质心之间的距离大于预设距离,则根据当前孔位的坐标信息获取下一区域的质心的坐标信息,并根据当前孔位对应的导电盖板的表面探测值获取下一区域的初始表面探测参考值,以及将计数值加1,并返回步骤S2。

例如,当当前孔位与质心之间的距离大于预设距离时,将质心的坐标信息更新为当前孔位的坐标信息,并将其作为下一区域的质心的坐标信息,同时将初始表面探测参考值更新为当前孔位对应的导电盖板的表面探测值,并将其作为下一区域的初始表面探测参考值。

也就是说,当当前孔位距离质心较远时,该当前孔位对应的导电盖板的表面探测值可能与当前质心相距较近的孔位对应的导电盖板的表面探测值相差较大,因此不将其作为当前区域表面探测参考值获取的参考数据,而是将其作为一个新的区域的初始表面探测参考值,同时将该当前孔位作为新的区域的质心,以进行新的区域的导电盖板的表面探测参考值的获取。

步骤S5,如果当前孔位与质心之间的距离小于等于预设距离且计数值小于预设计数值,则根据质心的坐标信息、当前孔位的坐标信息和计数值更新质心的坐标信息,并根据初始表面探测参考值、当前孔位对应的导电盖板的表面探测值和计数值更新初始表面探测参考值,以及将计数值加1,并返回步骤S2。

例如,当当前孔位与质心之间的距离小于或等于预设距离时,可根据质心的坐标信息、当前孔位的坐标信息和计数值,通过公式u0=(Q*u0+u)/(Q+1),v0=(Q*v0+v)/(Q+1)更新质心的坐标信息,其中,(u0,v0)为质心的坐标信息,(u,v)为当前孔位的坐标信息,Q为计数值;同时,根据初始表面探测参考值、当前孔位对应的导电盖板的表面探测值和计数值,通过公式z0=(Q*z0+z)/(Q+1)更新初始表面探测参考值,其中,z0为初始表面探测参考值,z为当前孔位对应的导电盖板的表面探测值,Q为计数值,*表示相乘。

也就是说,当当前孔位距离质心较近时,该当前孔位对应的导电盖板的表面探测值与当前质心相距较近的其它孔位对应的导电盖板的表面探测值相差较小,因此可将其作为当前区域表面探测参考值获取的参考数据来计算当前区域的表面探测参考值,从而提高当前区别表面探测参考值的置信度。

步骤S6,如果当前孔位与质心之间的距离小于等于预设距离且计数值大于等于预设计数值,则根据更新后的初始表面探测参考值获取当前区域的导电盖板的表面探测参考值,并返回步骤S2。

也就是说,虽然当前孔位距离质心较近,但是当当前区域对应的孔位个数达到一定值时,就不再将其作为当前区域表面探测参考值获取的参考数据,以在保证表面探测参考值的置信度的前提下降低计算量。同时将孔位个数达到一定值时对应的初始表面探测参考值作为最终的当前区域对应的表面探测参考值,进而根据该表面探测参考值和预设阈值获得当前区域对应的预设范围。

进一步地,作为一个具体示例,参考图4所示,获取不同区域对应的导电盖板的表面探测参考值,可包括以下步骤:

步骤S31,预设参考孔位数目N和距离半径r。

步骤S32,复位:将实际参考计数值Q清零,初始化参考孔位集合质心坐标(u0,v0),初始化表面探测参考值z0为安全值。

步骤S33,通过接触刀尖探测信号获取当前孔位坐标(u,v)的导电盖板的表面探测值z。

步骤S34,判断||(u,v)-(u0,v0)||>r是否为真,需要说的是,||(u,v)-(u0,v0)||表示,当前孔位坐标(u,v)与质心坐标(u0,v0)之间的距离,即判断当前孔位坐标(u,v)距离质心坐标(u0,v0)距离d是否大于预设距离半径r。如果距离d>r为真,则执行步骤S35;否则执行S36。

步骤S35,设置参考孔位集合质心坐标(u0,v0)和表面探测参考值z0,即执行赋值操作:u0=u;v0=v;z0=z;Q=1。

步骤S36,判定Q<=N是否为真。如果为真,则返回步骤S33,否则执行步骤S37。

步骤S37,更新参考孔位集合质心坐标(u0,v0)和表面探测参考值z0,并增加Q计数,即执行以下赋值操作:u0=(Q*u0+u)/(Q+1);v0=(Q*v0+v)/(Q+1); z0=(Q*z0+z)/(Q+1);Q=Q+1。

由此,能够获得不同区域对应的表面探测参考值,进而根据不同区域对应的表面探测参考值获得不同区域对应的预设范围,基于不同区域对应的预设范围去除置信度低的表面探测值,从而能够有效提高的控深精度。

步骤S103:如果导电盖板的表面探测值未处于预设范围内,则将表面探测成功标志位设置为第一值,并从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,以及根据至少一个表面探测值获取导电盖板的第一表面高度,其中,第一值和第二值不同,如第一值为0、第二值为1,或者,第一值为A、第二值为B,等等。

步骤S104:根据第一表面高度控制Z轴电机带动主轴继续向下运动,并控制主轴旋转以带动刀具从导电盖板位置进行钻孔作业。

在一个实施例中,如果导电盖板的表面探测值处于预设范围内,则将表面探测成功标志位设置为第二值,并根据导电盖板的表面探测值获取导电盖板的第二表面高度;根据第二表面高度控制Z轴电机带动主轴继续向下运动,并控制主轴旋转以带动刀具从导电盖板位置进行钻孔作业。

具体来说,如果导电盖板的表面探测值处于预设范围内,则说明未出现上述异常情况,该表面探测值置信度高,此时钻孔数控系统将表面探测成功标志位设置为第二值(如“1”),即表面探测成功标志位为真,也即表面探测成功,并将该表面探测值作为导电盖板的表面高度(即第二表面高度),以及基于该表面高度控制Z轴电机带动主轴继续向导电盖板运动,并控制主轴旋转以带动刀具在待加工件上钻孔,例如,控制主轴变速(下刀执行表面探测过程中,主轴可以旋转带动刀具旋转,但此时主轴转速较低)至设定进刀速度下钻,直至Z轴坐标达到表面高度减去钻孔深度(即控深深度)。

如果导电盖板的表面探测值未处于预设范围内,则说明可能出现上述异常情况,该表面探测值置信度低,此时抛弃该表面探测值,并将表面探测成功标志位设置为第一值(如“0”),即表面探测成功标志位为假,也即表面探测失败,需要数据修正算法计算获得期望值替代此表面探测值。

数据修正算法的思想如下:从表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,也即从之前探测成功的孔位集合中获取至少一个表面探测值,而后根据至少一个表面探测值获取导电盖板的表面高度(即第一表面高度),这个期望值,是从距离此孔位最近的成功执行过表面探测(以表面探测成功标志判断可知)的N个孔位的表面探测值集合中综合计算获得的。

最后基于该计算获得的修正表面高度值控制Z轴电机带动主轴继续由导电盖板向下运动,并控制主轴旋转以带动刀具在待加工件上钻孔,这样不仅可以提高控深精度,还能够避免传统作业习惯中选择跳过暂不处理留待二次处理的繁琐且需人工处理的过程,从而提高了生产效率,保证能够连续作业生产。

在一个实施例中,从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,包括:采用最近邻算法从孔位集合中获取至少一个表面探测值。其中,最近邻算法可为Kd-tree数据结构空间搜索算法。

具体来说,可以预先读取钻带,分析提取出待加工件对应的所有需要控深钻的孔位置(如X、Y坐标),并构造孔分布数据结构,如Kd-tree数据结构。在通过前述方式确定导电盖板的表面探测值未处于预设范围内时,可基于当前孔位置,采用最近邻算法如Kd-tree数据结构空间搜索算法,从表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,也即从表面探测成功标志位为真且与当前孔最邻近的孔位集合中获取至少一个表面探测值,而后根据至少一个表面探测值获取导电盖板的第一表面高度。参考图5所示,通过Kd-tree数据结构空间搜索算法可获得与当前孔最邻近的10个孔位(如图中虚线框内与处于中间的当前孔位相连的10个孔位,可依距离大小排序),而后根据这10个孔位获取导电盖板的第一表面高度。

在另一个实施例中,从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,包括:采用最近邻算法从距离待加工孔位预设距离的孔位集合中获取至少一个表面探测值。其中,最近邻算法可为Kd-tree数据结构空间搜索算法。Kd-tree(k-dimensional树的简称),是一种对k维空间中的实例点进行存储以便对其进行快速检索的树形数据结构。主要应用于多维空间关键数据的搜索(如范围搜索和最近邻搜索)。Kd-tree是二进制空间分割树的特殊的情况。

具体来说,可以预先读取钻带,分析提取出待加工件对应的所有需要控深钻的孔位置(如X、Y坐标),并构造孔分布数据结构,如Kd-tree数据结构。在通过前述方式确定导电盖板的表面探测值未处于预设范围内时,可基于当前孔位置,采用最近邻算法如Kd-tree数据结构空间搜索算法,从距离当前孔位置预设距离如半径r且表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,也即从表面探测成功标志位为真且限定距离当前孔距离小于半径r的孔位集合中获取最邻近的至少一个表面探测值,而后根据至少一个表面探测值获取导电盖板的第一表面高度。参考图6所示,通过Kd-tree数据结构空间搜索算法可获得半径r内与当前孔最邻近的3个孔位(如图中虚线框内与处于中间的当前孔位相连的3个孔位,可依距离大小排序),而后根据这3个孔位获取导电盖板的第一表面高度。

在一个实施例中,根据至少一个表面探测值获取导电盖板的第一表面高度,包括:获取至少一个表面探测值的平均值,以获得第一表面高度。即,在通过上述方式获得至少一个表面探测值后,可通过计算至少一个表面探测值的平均值获得第一表面高度。

可以理解的是,由于上述孔位集合中的孔位对应的表面探测成功标志位均为真,即均处于预设范围内,因此基于这些孔位获得的第一表面高度具有高置信度,进而基于该表面高度进刀钻孔能够保证控深精度。需要说明的是,在实际应用中,可以通过改变预设距离的大小来调整第一表面高度的置信度,进而调整控深精度,例如预设距离越小,第一表面高度置信度越高,进而控深精度越高。另外,采用Kd-tree数据结构空间搜索算法可以大大降低计算时间复杂度,在盲孔孔数超过数万时,能够显著地提升搜索效率。

上述实施例中,在表面探测技术不可靠性的基础上,通过对置信度较低的表面探测值进行自动修正,有效解决了控深精度的可靠性问题,以及盲钻、背钻等作业过程无需人工干预达到不间断连续生产的精益生产目标。

作为一个具体示例,参考图7所示,钻孔机的控深钻孔方法包括如下过程:

步骤S01,可以预先读取钻带,分析提取出待加工件对应的所有需要控深钻的孔位置(如X、Y坐标),并构造孔分布数据结构,如Kd-tree数据结构;同时,复位所有表面探测成功标志位变量F,并设定预设误差范围T和控深深度K。

步骤S02,通过执行前N个(如1~4个)孔位探测或通孔、盲孔等钻孔过程,获取导电盖板的前N个表面探测值(即Z轴坐标),并根据前N个表面探测值获取导电盖板的表面探测参考值R(如最大值或平均值),进而根据表面探测参考值R和预设误差阈值T获取预设范围[R-T,R+T]。

步骤S03,逐一执行盲孔控深钻孔。下刀执行表面探测过程,以获得导电盖板的表面探测值(即Z轴坐标),并判断表面探测值是否处于预设范围[R-T,R+T],如果未处于预设范围内,则设定表面探测成功标志位变量F为假,否则为真,同时锁存接触刀尖探测信号触发时的表面探测值(即Z轴坐标),并作为导电盖板的表面高度。

步骤S04,判断表面探测成功标志位变量F是否为真,如果是,则执行步骤S06;否则,执行步骤S05。

步骤S05,自动执行数据修正算法:从表面探测成功标志位变量F为真的孔位集合中选择多个最邻近孔位对应的表面探测值获取至少一个表面探测值,并根据至少一个表面探测值获取导电盖板的表面高度(如平均值)。

步骤S06,进刀下钻,直至Z轴坐标达到表面高度与控深深度K的差值。

作为一个具体示例,参考图8所示,假设通过前述方式获得表面探测参考值R为10.000mm,预设误差阈值T为0.050mm,相应的预设范围为[9.950,10.050],钻孔深度K设为1.0mm,并且在Z轴坐标为10.5mm时,接触式刀尖探测模块输出接触刀尖探测信号。如果此时以10.5mm向下进刀1.0mm,那么最终孔深实际大约为0.5mm,而实际需要的孔深度为1.0mm,显然孔浅了;而如果按照前述方式(从之前探测成功的孔位集合中获取至少一个表面探测值,并根据至少一个表面探测值获取导电盖板的表面高度)获得的表面高度即Z轴坐标为10.01μm,并在此基础上向下进刀1.0mm,那么最终孔深实际可能为0.990mm,显然与实际需要的孔深度为1.0mm相差不大,从而有效提高了控深精度的可靠性。

综上所述,根据本发明实施例的钻孔机的控深钻孔方法,首先控制Z轴电机带动主轴向导电盖板移动直至接收到接触刀尖探测信号以获得导电盖板的表面探测值,然后判断导电盖板的表面探测值是否处于预设范围内,如果导电盖板的表面探测值未处于预设范围内,则将表面探测成功标志位设置为第一值,并从待加工件对应的表面探测成功标志位设置为第二值的孔位集合中获取至少一个表面探测值,以及根据至少一个表面探测值获取导电盖板的第一表面高度,最后根据第一表面高度控制Z轴电机带动主轴继续由导电盖板向下运动,并控制主轴旋转以带动刀具在待加工件上钻孔。由此,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

在一个实施例中,提供了一种计算机可读存储介质,其上存储有钻孔机的控深钻孔程序,该程序被处理器执行时实现上述的钻孔机的控深钻孔方法的步骤。

根据本发明实施例的计算机可读存储介质,通过上述的钻孔机的控深钻孔方法,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

在一个实施例中,提供了一种钻孔机的控深钻孔系统,该钻孔机的控深钻孔系统包括存储器和处理器,存储器存储有钻孔机的控深钻孔程序,处理器执行控深钻孔程序时实现上述的钻孔机的控深钻孔方法的步骤。

根据本发明实施例的钻孔机的控深钻孔系统,通过上述的钻孔机的控深钻孔方法,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

在一个实施例中,提供了一种钻孔机,该钻孔机包括上述的钻孔机的控深钻孔系统。

根据本发明实施例的钻孔机,通过上述的钻孔机的控深钻孔系统,不仅能够提高钻孔控深精度的可靠性,保证控深精度在2~4mil范围内,而且能够有效提高生产效率,减少人工干预,从而保证钻孔作业连续生产。

就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或多个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(RAM),只读存储器(ROM),可擦除可编辑只读存储器(EPROM或闪速存储器),光纤装置,以及便携式光盘只读存储器(CDROM)。另外,计算机可读介质甚至可以是可在其上打印程序的纸或其他合适的介质,因为可以例如通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得程序,然后将其存储在计算机存储器中。

应当理解,本发明的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。例如,如果用硬件来实现,和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(PGA),现场可编程门阵列(FPGA)等。

需要说明的是,在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 钻孔机及其控深钻孔方法、系统及存储介质

- 钻孔机及其控深钻孔方法、系统及存储介质