铝塑软包装膜、制备方法以及软包电池

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及材料领域,具体地,涉及铝塑软包装膜、制备方法以及软包电池。

背景技术

目前,软包电池因其安全性及尺寸的灵活性受到了市场的广泛认可。软包锂离子电池主要是由外层的铝塑软包装膜,内层的电芯及电解液构成。铝塑软包装膜作为外包装材料需要具备良好的冲压成型型和阻隔性,以防止水汽进入使电解液分解产生强腐蚀性的氢氟酸,铝塑软包装膜内层要具有较好的热封性,且需要耐腐蚀。虽然目前的软包锂离子电池的安全性获得了大夫提升,但锂离子电池内的电解液仍是由多种有机溶剂和遇水分能迅速产生强腐蚀性氢氟酸的锂盐构成。而上述有机溶剂一般为碳酸酯类,通常会溶胀,溶解、吸收软包装内层材料,因此当强腐蚀性氢氟酸存在,将严重腐蚀铝箔,使内膜与铝箔分离,进而把铝箔腐蚀穿孔,从而破坏了整个包装使电池整体破坏。

因此,目前的铝塑软包装膜、制备方法以及软包电池仍有待改进。

发明内容

本申请旨在一定程度上解决相关技术中的技术问题之一。

如前所述,目前的锂离子电池使用的铝塑软包装膜虽然具有一定的耐腐蚀性能,例如通常由耐热树脂层、胶黏剂层、铝箔层、铝箔钝化膜层、胶黏剂层或粘接树脂层和热塑性树脂膜层(热封层)构成,但其中主要起到耐腐蚀作用钝化层常用的钝化方法有用硅烷偶联剂和钛酸酯偶联剂进行底涂层处理、铬酸盐处理、磷酸盐处理及阳极氧化处理等。发明人发现,这些处理方法虽然也能达到提高耐腐蚀效果及提高粘接力的目的,但是在铝塑膜的使用过程中,需要对其进行冲压成型,铝箔及表面的钝化层都会产生一定拉伸。由于钝化表层不具备延展性,在冲压作用下,钝化层延展断裂,易在电池体系内产生氢氟酸之后,耐腐蚀效果变差,导致铝箔腐蚀穿孔。

有鉴于此,本申请旨在提出一种软包铝塑膜,其在铝箔层上可形成可以在冲压成型后依旧具有较好的耐腐蚀性及粘接性能的钝化层。使用具有这种钝化层的铝箔而复合成的铝塑软包装膜冲压成型后经含氢氟酸电解液的腐蚀铝箔不腐蚀脱层,热封层与铝箔粘接力保持良好。可满足软包锂离子对铝塑软包装膜的各项严苛要求。

在本申请的一个方面,本申请提出了一种用于电池的铝塑软包装膜。该铝塑软包装膜包括:铝箔层;钝化层,所述钝化层至少位于所述铝箔层一侧的表面上,所述钝化层含有基材聚合物、水溶性壳聚糖、耐腐蚀粒子和水溶性增韧树脂。由此,该钝化层可在铝塑软包装膜经过冲压成型后仍保持较好的延展性,从而有利于更好地保护铝箔层不被腐蚀。

根据本发明的实施例,所述钝化层中含有15~90重量份的所述基材聚合物、10~30重量份的所述水溶性壳聚糖、10~100重量份的所述耐腐蚀粒子和0.1~10重量份的所述水溶性增韧树脂。由此,该钝化层可具有更好的韧性。

根据本发明的实施例,所述钝化层中进一步具有助剂。由此,可进一步提高该铝塑软包装膜的性能。

根据本发明的实施例,含有1~5重量份的所述助剂。由此,可进一步提高该铝塑软包装膜的性能。

根据本发明的实施例,所述水溶性壳聚糖包括羟基改性壳聚糖、羧甲基壳聚糖、N-琥珀酰壳聚糖、壳聚糖季铵盐中的一种或多种。由此,可形成更加环保的水溶性钝化层溶液以用于形成钝化层。

根据本发明的实施例,所述水溶性壳聚糖包括羟基改性羟丙基壳聚糖。由此,可进一步提高该钝化层的性能。

根据本发明的实施例,所述水溶性壳聚糖的分子量为1×10

根据本发明的实施例,所述水溶性壳聚糖的分子量为10000~30000。由此,壳聚糖的分子链可更好地形成蜂窝状结构的网络空间。

根据本发明的实施例,所述水溶性增韧树脂包括含有C-O-C键的聚合物。由此,可进一步提高水溶性增韧树脂的延展性和水溶性。

根据本发明的实施例,所述水溶性增韧树脂包括聚氧化乙烯。由此,有利于水溶性增韧树脂与水溶性壳聚糖之间形成分子间氢键。

根据本发明的实施例,所述水溶性增韧树脂的分子量为10000~100000。由此,可进一步提高水溶性增韧树脂的延展性和水溶性。

根据本发明的实施例,所述水溶性增韧树脂的分子量为20000~30000。由此,可进一步提高水溶性增韧树脂的延展性和水溶性。

根据本发明的实施例,所述耐腐蚀粒子包括三价铬盐、过渡金属粒子、稀土氧化物中的一种或多种。由此,可令该钝化层具有耐氢氟酸等强酸腐蚀的性能。

根据本发明的实施例,所述三价铬盐包括硫酸铬、硝酸铬、甲酸铬、氟化铬、醋酸铬、氯化铬、磷酸铬中的一种或多种,优选地所述三价铬盐包括磷酸铬或氟化铬。由此,可进一步提高钝化层的耐腐蚀性能。

根据本发明的实施例,所述过渡金属粒子包括氧化锆、钛锆酸盐。由此,可进一步提高钝化层的耐腐蚀性能。

根据本发明的实施例,所述稀土氧化物包括镧系、锕系氧化物中的一种或多种。由此,可进一步提高钝化层的耐腐蚀性能。

根据本发明的实施例,所述稀土氧化物包括氧化铈、氧化镨、氧化钕中的一种或多种。由此,可进一步提高钝化层的耐腐蚀性能。

根据本发明的实施例,所述钝化层的厚度为0.1~2微米。由此,可进一步提高钝化层对铝箔层的保护。

根据本发明的实施例,所述铝箔层的两侧均具有所述钝化层。由此,可进一步提高钝化层对铝箔层的保护。

根据本发明的实施例,该铝塑软包装膜包括:耐热保护层;胶黏剂层,所述胶黏剂层位于所述耐热保护层的一侧;第一钝化层,所述第一钝化层位于所述胶黏剂层远离所述耐热保护层的一侧;所述铝箔层;第二钝化层,所述第二钝化层位于所述铝箔层远离所述第一钝化层的一侧;第二胶黏剂层,所述第二胶黏剂层位于所述第二钝化层远离所述铝箔层的一侧;热封膜层,所述热封膜层位于所述第二胶黏剂层远离所述第二钝化层的一侧由此,可进一步提高该铝塑软包装膜的性能。

在本发明的另一方面,本发明提出了一种制备前面所述的铝塑软包装膜的方法。该方法包括:在铝箔上形成钝化层,所述钝化层至少位于所述铝箔层一侧的表面上,所述钝化层含有基材聚合物、水溶性壳聚糖、耐腐蚀粒子和水溶性增韧树脂。由此,可简便地获得前述的铝塑软包装膜。

根据本发明的实施例,所述钝化层是通过浸涂、辊涂或喷涂钝化层溶液的方式形成的,所述钝化层溶液含有:10~30g/L的所述水溶性壳聚糖;10~100g/L的所述耐腐蚀粒子;15~90g/L的所述基材聚合物;0.1~10g/L的所述水溶性增韧树脂。由此,可简便地获得钝化层。

根据本发明的实施例,该方法包括:在所述铝箔层的两个表面均涂布所述钝化层溶液以形成所述钝化层;在一个所述钝化层远离所述铝箔层的一侧依次形成胶黏剂层和耐热保护层;在另一个所述钝化层远离所述铝箔层的一侧依次形成第二胶黏剂层和热封膜层。由此,可进一步提高获得的铝塑软包装膜的性能。

在本发明的另一方面,本发明提出了一种软包电池。该软包电池包括:铝塑软包装膜,以及位于所述铝塑软包装膜内的电芯和电解液,所述铝塑软包装膜是前面所述的。由此,该软包电池可具有前面描述的铝塑软包装膜所具有的全部特征以及优点,总的来说,该软包电池可具有更长的使用寿命。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1显示了根据本发明的一个实施例的铝塑软包装膜的结构示意图;

图2显示了根据本发明的另一个实施例的铝塑软包装膜的结构示意图。

附图标记说明:

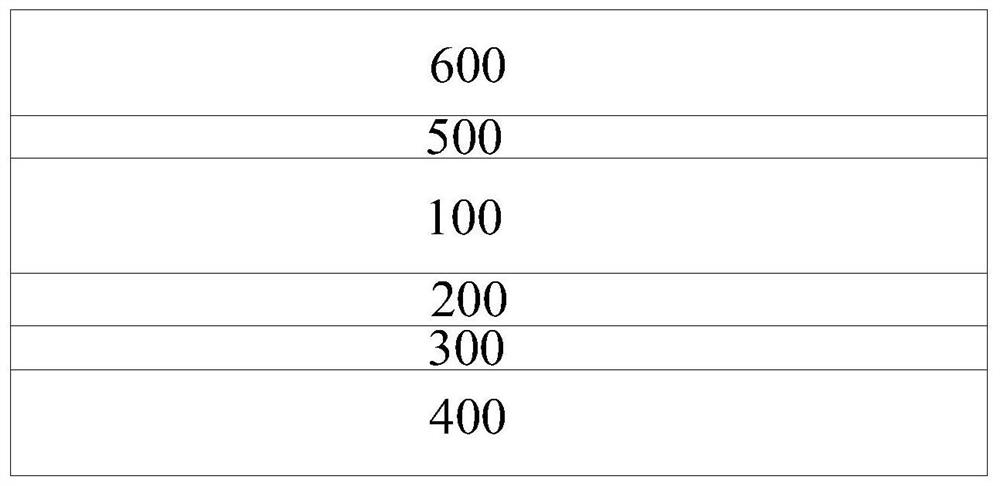

100:铝箔层;200:钝化层;200A:第一钝化层;200B:第二钝化层;300:第二胶黏剂层;400:热封膜层;500:胶黏剂层;600:耐热保护层。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。

在本申请的一个方面,本申请提出了一种用于电池的铝塑软包装膜。参考图1该铝塑软包装膜包括:铝箔层100和钝化层200,钝化层200至少位于铝箔层100一侧的表面上,所述钝化层含有基材聚合物、水溶性壳聚糖、耐腐蚀粒子和水溶性增韧树脂。由此,该钝化层可在铝塑软包装膜经过冲压成型后仍保持较好的延展性,从而有利于更好地保护铝箔层不被腐蚀。

下面根据本发明的具体实施例,对该铝塑软包装膜的各个结构以及其能够实现上述效果的原理进行说明:

根据本发明的实施例,本发明提出的铝塑软包装膜的钝化层中含有基材聚合物、水溶性壳聚糖以及水溶性增韧树脂,其可通过配位键共价键等化学键彼此键合,并且通过这些化学键牢固的键合或粘附在铝箔表面,且水溶性壳聚糖以及水溶性增韧树脂之间可通过诸如分子间氢键的方式形成共混物,从而一方面可令该钝化层具有良好的延展性,以适应铝塑软包装膜的冲压等工艺,另一方面可令该钝化层可以通过包括但不限于喷涂水溶性的浆料获得,从而具有制备工艺简单,且更加环保的优点。

根据本发明的实施例,钝化层中上述组分的具体含量不受特别限制,例如根据本发明的一些实施例,其可含有15~90重量份的所述基材聚合物、10~30重量份的所述水溶性壳聚糖、10~100重量份的所述耐腐蚀粒子和0.1~10重量份的所述水溶性增韧树脂。由此,该钝化层可具有更好的韧性。

根据本发明的实施例,该钝化层中还可以进一步具有助剂。助剂可以为钝化层中常规添加的助剂,由此可进一步提高该铝塑软包装膜的性能。例如具体地,助剂可为pH调节剂,可含有1~5重量份的所述助剂。

根据本发明的实施例,水溶性壳聚糖的具体类型不受特别限制,例如可以为经过改性、具有较好水溶性的壳聚糖。发明人发现,壳聚糖分子中的氨基和羟基都含有孤对电子,易与过渡金属或者重金属离子配位形成稳定的螯合物,同时壳聚糖含有大量游离的-OH和-NH

根据本发明的实施例,水溶性壳聚糖的分子量不受特别限制,例如可以为1×10

发明人发现,水溶性壳聚糖为一种结晶性分子形成的膜层较脆,韧性差。通过将水溶性增韧树脂与水溶性壳聚糖进行水溶液状态下的共混改性,可实现钝化膜层的可延展功能。具体地,水溶性增韧树脂包括含有C-O-C键的聚合物。由此,可进一步提高水溶性增韧树脂的延展性和水溶性。含C-O-C键的聚合物通常具有柔顺性可延伸性,可与电子受体或某些无机电解质形成缔合物,此外因氢键的形成,又使其成为一种水溶性聚合物。水溶性壳聚糖可以与聚氧化乙烯通过分子间缠绕及分子间氢键形成共混有机物,可增强成膜之后的韧性,实现膜层的可延展性。更具体地,水溶性增韧树脂可以包括聚氧化乙烯(PEO)。由此,有利于水溶性增韧树脂与水溶性壳聚糖之间形成分子间氢键。根据本发明的具体实施例,水溶性增韧树脂的分子量为10000~100000。更具体地,分子量为20000~30000。由此,可进一步提高水溶性增韧树脂的延展性和水溶性。

如前所述,耐腐蚀粒子中可含有过度金属或重金属,进而可以令该钝化层具有耐氢氟酸腐蚀的性能。具体地,根据本发明的实施例,耐腐蚀粒子可以包括三价铬盐、过渡金属粒子、稀土氧化物中的一种或多种。例如,三价铬盐包括硫酸铬、硝酸铬、甲酸铬、氟化铬、醋酸铬、氯化铬、磷酸铬中的一种或多种,优选地所述三价铬盐包括磷酸铬或氟化铬。过渡金属粒子可以包括氧化锆、钛锆酸盐。稀土氧化物可以包括镧系、锕系氧化物中的一种或多种,更具体地,稀土氧化物包括氧化铈、氧化镨、氧化钕中的一种或多种。由此,可令该钝化层具有耐氢氟酸等强酸腐蚀的性能。

根据本发明的实施例,基材聚合物的具体类型不受特别限制,本领域技术人员可以根据实际情况进行选择。例如,可选自包括但不限于聚丙烯酸树脂等材料。

根据本发明的实施例,钝化层可位于铝箔的抛光面表面。或者,也可在铝箔两侧的表面均设置上述钝化层。例如如图2中所示出的,可具有第一钝化层200A和第二钝化层200B。根据本发明的实施,钝化层的厚度可以为0.1~2微米。具体地,可为0.1~1微米。由此,可进一步提高钝化层对铝箔层的保护。

根据本发明的实施例,参考图1,该铝塑软包装膜还可以包括耐热保护层600、胶黏剂层500,耐热保护层600可通过胶黏剂层500粘附在铝箔层100上。具体地,耐热保护层600可以为具有延展性的双向拉伸聚酰胺,胶黏剂层500可为聚酯类胶黏剂形成的。铝箔层100可以为软质8079或8021。钝化层200远离铝箔层100的一侧可具有第二胶黏剂层300和热封膜层400。具体地,热封膜层400可以为未拉伸流延的聚烯烃形成的,第二胶黏剂层300可以为酸酐改性聚丙烯胶黏剂形成的。由此,可进一步提高该铝塑软包装膜的性能。

在本发明的另一方面,本发明提出了一种制备前面所述的铝塑软包装膜的方法。该方法包括在铝箔上形成钝化层的步骤,钝化层含有基材聚合物、水溶性壳聚糖、耐腐蚀粒子和水溶性增韧树脂。由此,可简便地获得前述的铝塑软包装膜。

如前所述,本发明提出的钝化层水溶性较好,可形成水溶性溶液。由此,根据本发明的实施例,上述钝化层可以是通过浸涂、辊涂或喷涂钝化层溶液的方式形成的。具体地,钝化层溶液含有:10~30g/L的所述水溶性壳聚糖;10~100g/L的所述耐腐蚀粒子;15~90g/L的所述基材聚合物;0.1~10g/L的所述水溶性增韧树脂;以及1~5g/L的助剂,溶剂可以为水。由此,可简便、环保地获得钝化层。

根据本发明的具体实施例,该方法可以包括首先在铝箔层的两个表面均涂布钝化层溶液以形成所述钝化层。随后,可在一个钝化层远离所述铝箔层的一侧依次形成胶黏剂层和耐热保护层,在另一个所述钝化层远离所述铝箔层的一侧依次形成第二胶黏剂层和热封膜层。由此,可进一步提高获得的铝塑软包装膜的性能。更具体地,可首先对形成铝箔层的铝箔进行清洗和表面处理的操作,以去除杂质。干燥后的铝箔一侧可通过喷涂钝化层水溶液的方式形成钝化层,钝化层可形成在铝箔的抛光面一侧。随后可对包括但不限于双向拉伸聚酰胺(尼龙)等材料进行处理,如对尼龙的一侧进行电晕面处理,随后涂覆胶黏剂形成胶黏剂层。随后可通过包括但不限于卷对卷的方式将尼龙通过胶黏剂层和形成有钝化层的铝箔进行复合并收卷,最后在铝箔的亮面,即抛光面一侧涂覆形成第二胶黏剂并经干燥形成第二胶黏剂层,最后通过包括但不限于流延的方式形成聚丙烯膜,形成热封膜层。由此,可简便地获得前述的铝塑软包装膜。

在本发明的另一方面,本发明提出了一种软包电池。该软包电池包括:铝塑软包装膜,以及位于所述铝塑软包装膜内的电芯和电解液,所述铝塑软包装膜是前面所述的。由此,该软包电池可具有前面描述的铝塑软包装膜所具有的全部特征以及优点,总的来说,该软包电池可具有更长的使用寿命。

下面通过具体的实施例对本申请的方案进行说明,需要说明的是,下面的实施例仅用于说明本申请,而不应视为限定本申请的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

铝箔采用软质8079,各实施例的是钝化层水溶液配方如下表一所示,各实施例所采用的制备工艺均相同,以在铝箔表面形成钝化层。

表一各实施例具体配比和参数(g/L)

根据上述实施例获得的铝塑软包装膜进行试验。钝化效果对比例参照CN02804619.6中所述进行试验,对比例中钝化液配比如表二所示

表二各对比例具体配比和参数(g/L)

检测各实施例以及对比例获得的钝化层的致密性检验,及陈品铝塑膜的耐电解液性能,检测方法为:

1)钝化层的致密性检验:钝化层的致密性检验通过耐硫酸铜点蚀实验确定。硫酸铜点蚀法所用的溶液根据国标GB6807-86《钢铁工件涂漆前磷化处理技术条件》中的相关规定,采用硫酸铜点滴法对膜层的耐蚀性能进行检测。硫酸铜点滴液的组成:10%CuSO

冲压成型条件:模具:边角R角、垂直R角≥1mm,模具间隙=0.25~0.35mm(约为膜厚2倍),模具表面粗糙度=3.2s(Ra=0.8μm)面压=0.3~0.5Mpa,冲压深度5mm。

2)成品耐电解液及耐氢氟酸性能检测:将实施例与对比例复合后的成品分别测试初始铝箔与流延聚丙烯的剥离力及经电解液处理和含氢氟酸电解液处理后铝箔与流延聚丙烯的剥离力,并且测试经冲压成型后的样品及经电解液处理和含氢氟酸电解液处理后铝箔与流延聚丙烯的剥离力,评价钝化层的效果。

电解液处理方法:将铝塑膜样条浸泡在电解液中,85℃放置7天;

氢氟酸处理方法:将铝塑膜样条浸泡在含1000ppm水分的电解液中,85℃放置7天;

与铝箔的剥离强度参照GB/T8808-1999进行,检测结果如下表三和表四:

表三钝化层耐硫酸铜点蚀测试结果列表

表四各实施例测试结果列表

综上所述,从表三各项测试数据看,采用本发明的钝化方案,在钝化层经冲压成型后,虽然钝化层的致密性受到一定程度的破坏,抗腐蚀效果有所减弱,但是与对比例相比耐腐蚀性仍然较好,说明本发明中的钝化层具有一定的延展性,可以满足锂离子电池用铝塑软包装膜对钝化层的耐腐蚀要求。同时对成品铝塑膜的耐电解液及耐氢氟酸腐蚀数据看,见表四,若不对铝塑膜进行冲压成型,实施例及对比例的耐电解液及耐氢氟酸性能均较好,但是冲压成型后实施例及对比例的耐电解液及耐氢氟酸腐蚀性能差别较大,主要原因是冲压成型后钝化层表层的致密性遭到破坏导致胶层与铝箔的粘接性失效。采用本发明中的可延展性钝化层复合而成的锂离子电池用铝塑软包装膜法可以有效保存铝塑膜冲压成型后的耐腐蚀性,所生成的高耐腐蚀性锂离子电池用铝塑软包装膜满足对铝塑膜耐腐蚀性的使用要求。

在本发明的描述中,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 铝塑软包装膜、制备方法以及软包电池

- 一种新型锂离子电池用铝塑软包装膜