一种废旧锂离子电池选择性回收集流体的工艺和应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及废旧锂离子电池回收技术领域,特别是涉及一种废旧锂离子电池选择性回收集流体的工艺和应用。

背景技术

锂离子电池由于具有电压高、能量密度大、循环性能好、自放电小、无记忆效应、工作温度范围宽等众多优点,广泛的应用于各类消费类电子产品、电动汽车、储能等领域,随着锂离子电池使用数量的增多,其后续合理的回收处理是一个需要解决的重要问题。

目前废旧锂离子电池的回收方法主要包括酸浸和焙烧还原,酸浸法是目前最常见的处理方法,废料经酸浸溶解使得金属离子溶于酸液中,再经加入辅料达到选择性浸出集流体铜铝的目的。相关技术公开了一种从废旧锂电池回收铜粉的方法,将废旧锂电池的负极材料浸泡在水中,将负极材料上的铜箔表面的碳粉脱落并过滤掉后,对铜箔进行清洗,得到清洁的铜箔;将铜箔盛入不锈钢盘中并压实,向盛有铜箔的不锈钢盘通入氧化气体进行氧化处理,并翻料,制得氧化铜粉末;对氧化铜粉末通入还原气体进行还原处理,制得铜粉。相关技术还公开了一种锂电池集流体及活性材料的分离方法及其应用,所述方法包括如下步骤:S1.拆出锂电池的电极;S2.将锂电池的电极浸没在75~85℃的去离子水中,同时加入阴离子型表面活性剂、盐酸,保温并搅拌4~6小时,获得反应液a;S3.分离集流体和活性材料。相关技术还公开了一种废旧锂电池回收工艺,所述方法包括以下步骤:步骤1,废旧锂电池经过破碎处理,获得初级破碎物料;步骤2,步骤1中的初级破碎物料进行磁选处理,磁选出初级破碎物料中的铁,并获得去铁物料;步骤3,步骤2中的去铁物料进行深度粉碎,获得深度粉碎物料;步骤4,步骤3中的深度粉碎物料通过重力分选机进行重力分选,分别获得正极物料及负极物料;步骤5,步骤4中的正极物料经过气流分选获得铝和正极材料;负极物料经过气流分选获得铜和负极材料。

然而,上述方法虽然可以在一定程度上达到选择性回收集流体的目的,但是在回收的过程中也存在很多的不足,如工艺复杂、分离后的铜铝纯度不高、成本高、引入杂质或者条件苛刻。因此,开发一种操作简单,无污染,并且回收集流体纯度高的回收工艺对于本领域有非常重要的意义。

发明内容

本发明的目的在于提供一种废旧锂离子电池选择性回收集流体的工艺和应用,该工艺操作简单,并在不引入其他杂质的前提下,实现集流体的选择性回收,具有良好的应用前景。

为实现上述目的,本发明采用以下技术方案:

一种废旧锂离子电池选择性回收集流体的工艺,包括以下步骤:

(1)将废旧锂离子电池进行放电,烘干,焚烧,再进行破碎筛分、球磨,得到球磨后物料;

(2)取所述球磨后物料,经过水洗和磁选,得到低磁集流体铜铝混合物;

(3)将所述低磁集流体铜铝混合物制浆,摇床,分别得到集流体铜和集流体铝。

其中,低磁集流体铜铝混合物的“低磁”指的是含磁性的物料很少或几乎没有。制备得到的集流体铜跟铝可直接出售。

优选地,步骤(1)中,所述焚烧的温度为200~800℃,焚烧采用的升温方式为恒速升温,升温的速率为5~50℃/min。焚烧处理主要是将废旧锂电池中的电解液进行了热处理,可以将集流体上PVDF与CMC裂解,剥离出集流体上的前驱体粉末,从而达到回收集流体的目的。焚烧的温度对于此工艺来说非常重要,当温度过低,PVDF和CMC裂解不完全,当温度过高时,则会使集流体氧化,降低了集流体出售价值。

更优选地,升温的速率为10~20℃/min,如果升温速率过高,会使部分集流体铝氧化,锂电池局部燃烧,导致集流体回收纯度低。

优选地,步骤(1)中,所述放电是将废旧锂离子电池置于盐溶液中进行放电,所述盐溶液包括硫酸钠、硫酸镁、硫酸钙、硫酸铁或硫酸钾中的至少一种,更优选地,所述盐溶液选用硫酸钠,保证放电效率的同时硫酸钠的成本较低。

优选地,所述盐溶液的质量浓度为0.1~10%,更优选地,所述盐溶液的质量分数为0.1~1.0%。

优选地,步骤(1)中,所述焚烧处理的时间为30~300min,更优选为90~240min。

优选地,步骤(1)中,所述球磨所使用的球磨机的填充率为0.1~0.4,更优选为0.2~0.3。

优选地,步骤(1)中,所述焚烧处理的方式为焚烧炉煅烧、(无氧)裂解炉煅烧或电解炉煅烧中的任意一种或两种的组合。

优选地,步骤(1)中,所述废旧锂离子电池为聚合物锂电池、软包锂电池、动力锂电池或未注液电芯中的至少一种。

优选地,步骤(2)中,所述水洗的过程为,将球磨后物料先经过转鼓水力筛进行一次水洗,再将一次水洗后的物料经过旋流器进行第二次水洗。转鼓水力筛主要是将铜铝集流体和电池粉分离;旋流器是集流体进行第二次水洗,将残留在集流体铜铝上的电池粉洗净,从而进一步降低铜铝集流体上沾粘的电池粉和其他杂质。

优选地,步骤(2)中,所述磁选机的磁场强度为3000Gs~20000Gs,更优选为为5000Gs~10000Gs。

优选地,步骤(2)中,所述低磁集流体铜铝混合物的粒度为2~80目,更优选为20~60目。

优选地,步骤(3)中,所述浆料的液固体积比为(0.5~10):1,更优选为(1~5):1。

优选地,步骤(3)中,在所述制浆前,还包括将所述低磁集流体铜铝混合物进行筛分的工序,取筛下物制浆,筛网的目数为40-60目;更优选为60目。筛分的工序能够将物料分层级,有利于后续摇床分选,大颗粒度物料的分选效果差,粒度<0.425mm以下物料分选效果较好。

优选地,步骤(3)中,经过筛分后的大颗粒筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

优选地,步骤(3)中,所述摇床的横向倾斜角度为0~10°,更优选为1~5°。合适的倾斜角度可以增加物料横向剪切力,降低物料在摇床床面的摩擦力,使物料可以沿水流方向移动;增加横向倾斜角度,可以使物料快速扩散和分层,从而达到分选的目地。

优选地,步骤(2)中,所述低磁集流体铜铝混合物为一元锂电池铜铝混合物、三元锂电池铜铝混合物、钢壳锂电池铜铝混合物或动力锂电池铜铝混合物中的至少一种。

本发明还提供一种所述的工艺在回收废旧锂离子电池中的应用。

本发明的优点:

本发明巧妙的利用了镍、钴、锰金属具有磁性,铜铝无磁性和铜的比重明显高于铝的比重原理,采用热处理、球磨、水力分选、旋流器、磁选、摇床等工艺分选铜铝,全分离过程中未引入新的杂质离子,大大简化了后续的除杂工艺,提高了铜铝集流体的纯度,铜集流体的纯度可以达到98%,铝集流体的纯度可以达到85%,提高了集流体的销售价值,具有良好的应用前景。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

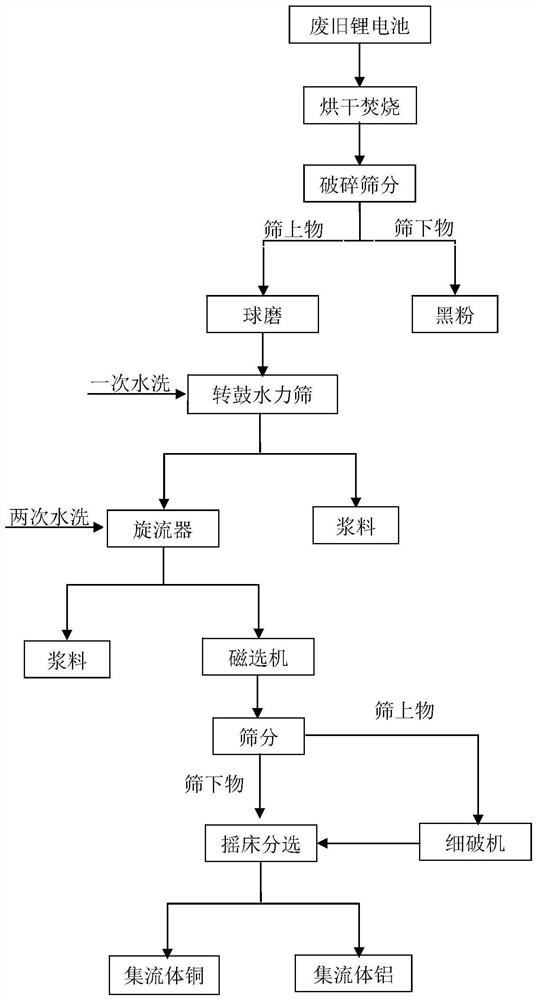

图1为本发明实施例1的工艺流程图;

图2为本发明对比例的工艺流程图。

具体实施方式

为了对本发明进行深入的理解,下面结合实例对本发明优选实验方案进行描述,以进一步的说明本发明的特点和优点,任何不偏离本发明主旨的变化或者改变能够为本领域的技术人员理解,本发明的保护范围由所属权利要求范围确定。

实施例1

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为500℃,时间为90min,升温速率为10℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,取筛上物进行球磨,得到球磨后物料;

(2)将球磨后物料先经过转鼓水力筛进行一次水洗,将一次水洗后的物料经过旋流器进行第二次水洗,得到浆料和带有磁性物料的集流体,将带有磁性物料的集流体通过磁选机处理后得到低磁集流体铜铝混合物;

(3)取低磁集流体铜铝混合物经60目筛分,取筛下物,以1∶1的液固体积比与水混合通过摇床分选,摇床分选横向倾斜角度为1°,分选后得到集流体铜和集流体铝,而大颗粒的筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

对本实施例步骤(3)中过60目筛后的铜铝混合物和摇床分选后的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表1所示。计算得到集流体铜的纯度为96.31%,集流体铝的纯度为82.06%。经摇床分选后的集流体可直接出售。

表1实施例1金属元素含量及产物检测结果

图1为本发明实施例1的工艺流程图,从图1可以看出,废旧锂电池经过烘干焚烧、破碎筛分后得到粒径较大的筛上物和粒径较小的筛下物,筛下物是黑粉,筛上物经过球磨、再依次经过转鼓水力筛和旋流器水洗后,除去粒径较小的物料如残留在集流体上的黑粉,水洗后的物料经过磁选除去钢壳等磁性物料,然后筛分得到粒径更小的颗粒,最后用摇床分选出集流体铜和集流体铝,工艺步骤简单,对环境友好。

实施例2

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为500℃,时间为180min,升温速率为20℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,取筛上物进行球磨,得到球磨后物料;

(2)将球磨后物料先经过转鼓水力筛进行一次水洗,将一次水洗后的物料经过旋流器进行第二次水洗,得到浆料和带有磁性物料的集流体,将带有磁性物料的集流体通过磁选机处理后得到低磁集流体铜铝混合物;

(3)取低磁集流体铜铝混合物经60目筛分,取筛下物,以1∶1的液固体积比与水混合通过摇床分选,摇床分选横向倾斜角度为2°,分选后得到集流体铜和集流体铝,而大颗粒的筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

对本实施例步骤(3)中过60目筛后的铜铝混合物和摇床分选后的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表2所示。计算得到集流体铜的纯度为95.89%,集流体铝的纯度为81.32%。经摇床分选后的集流体可直接出售。

表2实施例2金属元素含量及产物检测结果

实施例3

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为600℃,时间为90min,升温速率为20℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,取筛上物进行球磨,得到球磨后物料;

(2)将球磨后物料先经过转鼓水力筛进行一次水洗,将一次水洗后的物料经过旋流器进行第二次水洗,得到浆料和带有磁性物料的集流体,将带有磁性物料的集流体通过磁选机处理后得到低磁集流体铜铝混合物;

(3)取低磁集流体铜铝混合物经40目筛分,取筛下物,以2∶1的液固体积比与水混合通过摇床分选,摇床分选横向倾斜角度为2°,分选后得到集流体铜和集流体铝,而大颗粒的筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

对本实施例步骤(3)中过40目筛后的铜铝混合物和摇床分选后的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表3所示。计算得到集流体铜的纯度为96.74%,集流体铝的纯度为82.56%。经摇床分选后的集流体可直接出售。

表3实施例3金属元素含量及产物检测结果

实施例4

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为500℃,时间为90min,升温速率为10℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,取筛上物进行球磨,得到球磨后物料;

(2)将球磨后物料先经过转鼓水力筛进行一次水洗,将一次水洗后的物料经过旋流器进行第二次水洗,得到浆料和带有磁性物料的集流体,将带有磁性物料的集流体通过磁选机处理后得到低磁集流体铜铝混合物;

(3)取低磁集流体铜铝混合物经40目筛分,取筛下物,以1∶1的液固体积比与水混合通过摇床分选,摇床分选横向倾斜角度为2°,分选后得到集流体铜和集流体铝,而大颗粒的筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

对本实施例步骤(3)中过40目筛后的铜铝混合物和摇床分选后的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表4所示。计算得到集流体铜的纯度为97.89%,集流体铝的纯度为85.07%。经摇床分选后的集流体可直接出售。

表4实施例4金属元素含量及产物检测结果

实施例5

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为500℃,时间为90min,升温速率为10℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,取筛上物进行球磨,得到球磨后物料;

(2)将球磨后物料先经过转鼓水力筛进行一次水洗,将一次水洗后的物料经过旋流器进行第二次水洗,得到浆料和带有磁性物料的集流体,将带有磁性物料的集流体通过磁选机处理后得到低磁集流体铜铝混合物;

(3)取低磁集流体铜铝混合物经40目筛分,取筛下物,以2∶1的液固体积比与水混合通过摇床分选,摇床分选横向倾斜角度为3°,分选后得到集流体铜和集流体铝,而大颗粒的筛上物通过细破机再次破碎,然后通过摇床分选出集流体铜和集流体铝。

对本实施例步骤(3)中过40目筛后的铜铝混合物和摇床分选后的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表5所示。计算得到集流体铜的纯度为95.87%,集流体铝的纯度为82.01%。经摇床分选后的集流体可直接出售。

表5实施例5金属元素含量及产物检测结果

对比例

一种从聚合物锂电池中选择性回收集流体的方法,包括以下步骤:

(1)将废旧聚合物锂电池拆解浸泡在硫酸钠溶液中进行放电处理,当放电至电压小于0.5V时,将其捞出,投入焚烧炉中进行烘干焚烧热处理,设置热处理温度为500℃,时间为90min,升温速率为10℃/min,将烘干焚烧热处理后的电池,用破碎机破碎,将破碎后的物料通过60目筛网进行筛分,筛上物进行第二次破碎筛分,得到第二次破碎筛分物料;

(2)将第二次破碎筛分后物料通过气流分选,分别得到集流体铜跟集流体铝。

对本对比例步骤(2)中通过气流分选得到的集流体进行检测,采用电感耦合等离子体发射光谱(ICP-OES)和原子吸收分光光度计检测,检测结果如表6所示。计算得到集流体铜的平均纯度为80.11%,(n=3),集流体铝的平均纯度为69.50%,(n=3)。

表6对比例金属元素含量及产物检测结果

对比实施例1~5,传统工艺对比例工艺有两个缺点:

1、对比实施例1~5,采用传统火法工艺对比例进行分选,分选过程中灰尘较多,不仅损害人的身体健康造成重金属中毒而且生产环境不易治理。

2、对比实施例1~5分析检测结果,采用传统工艺实施例分选得到的集流体纯度低,杂质含量高。采用对比例工艺不仅降低了集流体铜和铝的经济价值,还降低了贵重金属(Ni、Co、Mn)的回收率。

图2为本发明对比例的工艺流程图,从图2可以看出,废旧锂电池经过烘干焚烧、破碎筛分后得到粒径较大的筛上物和粒径较小的筛下物,筛下物是黑粉,筛上物经过第二次破碎筛分、气流分选得到集流体铜跟铝。该工艺全程采用火法分选工艺,不仅环境污染严重,还降低了集流体铜铝的经济价值和贵重金属的回收循环利用价值。

以上对本发明提供的废旧锂离子电池选择性回收集流体的工艺和应用进行了详细的介绍,本文中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

- 一种废旧锂离子电池选择性回收集流体的工艺和应用

- 一种废旧锂离子电池集流体回收方法