一种LED光源及其制备方法、背光模组

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及显示技术领域,具体而言,特别涉及一种LED光源及其制备方法、背光模组。

背景技术

随着客户和市场对电视显示效果的极致追求,常规液晶电视的显示效果已无法满足用户需求,因此电视显示屏逐渐从直下式背光的液晶显示屏向具有更高色纯度、更高色域覆盖率、更高亮度和具备区域调光功能的Mini LED量子点显示屏过渡。

红、绿、蓝三种量子点材料中,红色量子点的发光效率和稳定性最高,绿色次之、蓝色最低。基于此,现阶段还不能实现电致发光的显示方案,也就是同时利用红、绿、蓝三种量子点材料在电场驱动下发光的显示方案。

目前市场上的量子点电视的背光模组,均采用蓝光Mini LED光源阵列+红色量子膜+绿色量子膜的过渡方案。这种过渡方案,在实际应用中,绿色量子膜不稳定的问题逐渐突显。

如图1和图2所示,为现有量子点显示屏的背光模组中的Mini LED光源,其主要由光源基板、蓝光芯片和透明硅胶组成。这种方案有如下问题:光线主要从光源的顶部发出,呈现出中间亮、四周暗的现象,即光源的发光角度小;其中,中间部位的亮度约占光源总亮度的80%,四周的亮度约占光源总亮度的20%,光源的发光角度约为140°,这就导致量子点显示屏亮暗不均。为获得均匀的面光源,不仅需要光源间距足够小(现有技术方案中的光源间距通常为3mm~5mm),LED光源阵列里光源数量足够多,而且尺寸越大的量子点电视需要的光源数量就越多,以及使用较厚的扩散片(现有技术方案中的扩散片厚度通常为2.5mm、2mm等),这就导致Mini LED显示屏整机成本高。

如图3所示,为现有技术中Mini LED量子点显示屏的背光模组,其主要由承载MiniLED光源阵列的光源基板+LED光源+扩散片+红色量子膜+绿色量子膜组成,其中的绿色量子膜稳定性不足,使用过程中光衰严重,导致整机寿命短。

发明内容

本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明的一个目的在于提出一种增大LED光源的发光角度、降低制作成本、延长使用寿命的LED光源及其制备方法、背光模组。

本发明解决上述技术问题的技术方案如下:一种LED光源,包括光源基板、绿光芯片、蓝光芯片和封装胶,所述绿光芯片和蓝光芯片固定置于所述光源基板的上端,所述绿光芯片和蓝光芯片均与所述光源基板电性连接,所述封装胶固定置于所述光源基板的上端,所述绿光芯片和蓝光芯片封装在所述封装胶内,所述封装胶内混合有扩散粉,所述扩散粉可对所述绿光芯片和蓝光芯片发出的光线进行初次散射。

本发明的有益效果是:使Mini LED量子点背光模组中的绿光芯片和蓝光芯片集成到LED光源中,解决绿色量子点稳定性低导致的整机寿命短问题;还利用扩散粉对光线进行散射,使光线在LED光源中能完成初次散射,使得Mini LED量子点背光模组获得均匀的面光源。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述封装胶的上端固定设置有纳米滤光反射涂层,所述纳米滤光反射涂层可对经由所述扩散粉初次散射的光线进行透射和反射。

采用上述进一步方案的有益效果是:纳米滤光反射涂层能使光线散射并使反射的光线填充相邻LED光源之间的空隙,这样就可在Mini LED量子点背光模组上形成均匀的面光源。

进一步,所述纳米滤光反射涂层包括交替布置的透光区和涂覆有纳米反光材料的反射区。

采用上述进一步方案的有益效果是:能使纳米滤光反射涂层上的透光区和反射区合理布置,从而使初次散射后的光线反射均匀。

进一步,所述纳米滤光反射涂层上的所述透光区与所述反射区的面积之比为3:2~9:5。

采用上述进一步方案的有益效果是:纳米滤光反射涂层上的透光区和反射区布置均匀,从而使初次散射后的光线反射均匀。

进一步,所述纳米滤光反射涂层包括多个涂层带,多个所述涂层带排列布置,每个所述涂层带上均设置有交替布置的所述透光区和反射区。

采用上述进一步方案的有益效果是:透光区和反射区的面积占比,控制30%的光线被反射回Mini LED量子点背光模组的模组基板上,使Mini LED量子点背光模组获得均匀的面光源。

进一步,相邻两个所述涂层带上的所述透光区和反射区错位布置。

采用上述进一步方案的有益效果是:能使纳米滤光反射涂层上的透光区和反射区合理布置,从而使初次散射后的光线反射均匀。

进一步,所述透光区和反射区设置为交替布置的同心圆环。

采用上述进一步方案的有益效果是:能使纳米滤光反射涂层上的透光区和反射区合理布置,从而使初次散射后的光线反射均匀。

进一步,所述纳米滤光反射涂层的上端固定设置有散射层,所述散射层可对经由所述纳米滤光反射涂层透射的光线进行二次散射。

采用上述进一步方案的有益效果是:初次散射的大部分光线在散射层中进行二次散射,使得LED光源处发出的光线更加均匀。

本发明解决上述技术问题的另一技术方案如下:一种LED光源的制备方法,包括以下步骤:

将蓝光芯片和绿光芯片固晶在光源基板上;

将混合有扩散粉的封装胶模压在所述光源基板上,使所述蓝光芯片和绿光芯片封装在所述封装胶内,所述扩散粉可对所述蓝光芯片和绿光芯片发出的光线进行初次散射。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,还包括以下步骤:采用纳米涂覆工艺在所述封装胶的顶部涂覆纳米滤光反射涂层,所述纳米滤光反射涂层可对经由所述扩散粉初次散射的光线进行透射和反射,所述纳米滤光反射涂层包括交替布置的透光区和涂覆有纳米反光材料的反射区,所述纳米滤光反射涂层上的所述透光区与所述反射区的面积之比为3:2~9:5。

进一步,还包括以下步骤:在所述纳米滤光反射涂层上模压有散射层,所述散射层可对经由所述纳米滤光反射涂层透射的光线进行二次散射。

本发明的有益效果是:利用混有扩散粉的硅胶、纳米滤光反射涂层和散射层,可以将LED光源的发光角度从140°提高到170°,使Mini LED量子点背光模组获得更均匀的面光源。

本发明解决上述技术问题的另一技术方案如下:背光模组,包括多个LED光源、模组基板、扩散片、红色量子膜和光学膜片,多个所述LED光源阵列排布在所述模组基板上,所述扩散片固定置于多个所述LED光源的上方,所述红色量子膜固定置于所述扩散片的上方,所述光学膜片固定置于所述红色量子膜的上端。

本发明的有益效果是:通过增大LED光源的发光角度,使LED光源的发光角度从140°提高到170°,这样就可增大LED光源之间的间距,减少LED光源阵列中光源数量,从而降低背光模组的成本。

附图说明

图1为现有技术LED光源的结构示意图;

图2为现有技术LED光源的发光效果示意图;

图3为现有技术背光模组的结构示意图;

图4为本发明LED光源第一实施例的结构示意图;

图5为本发明LED光源第一实施例的光线散射示意图;

图6为本发明LED光源第一实施例的光线反射示意图;

图7为本发明LED光源第一实施例中纳米滤光反射涂层的结构示意图;

图8为本发明LED光源第一实施例中纳米滤光反射涂层的另一结构示意图;

图9为本发明LED光源第二实施例的结构示意图;

图10为本发明LED光源的发光角度示意图;

图11为本发明LED光源的亮度分布示意图;

图12为本发明LED光源的发光效果示意图;

图13为本发明LED光源的制备流程图;

图14为本发明背光模组的结构示意图;

图15为本发明背光模组的光线反射示意图。

附图中,各标号所代表的部件列表如下:

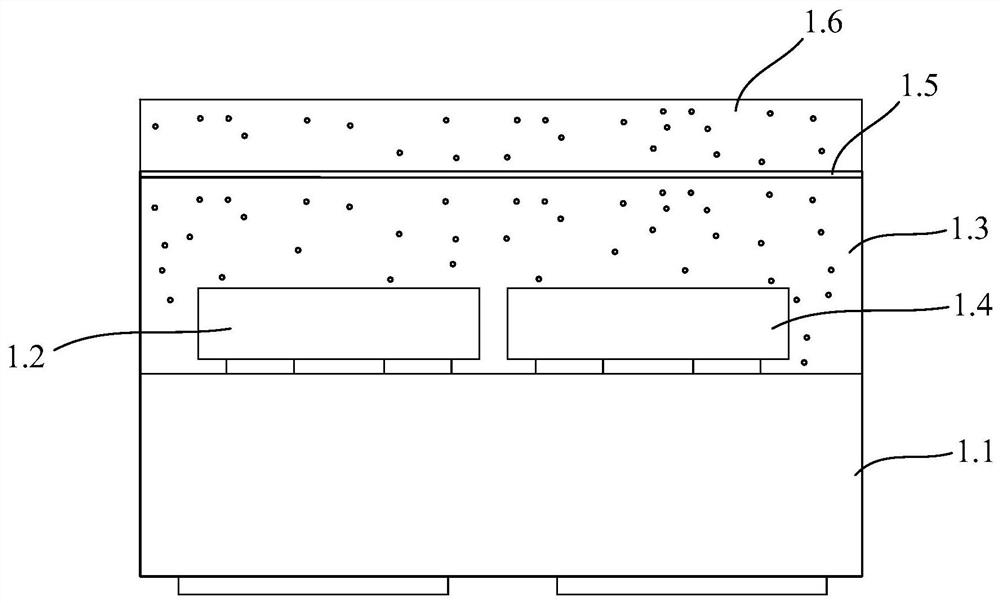

1、LED光源,1.1、光源基板,1.2、蓝光芯片,1.3、硅胶,1.4、绿光芯片,1.5、纳米滤光反射涂层,1.6、散射层;

1.5.1、透光区,1.5.2、反射区;

2、模组基板;

3、扩散片;

4、红色量子膜;

5、光学膜片;

6、绿色量子膜。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1:

如图4至图7所示,为本发明LED光源第一实施例的结构示意图。本发明中的一种LED光源,不仅包括光源基板1.1、蓝光芯片1.2和硅胶1.3,而且还包括绿光芯片1.4,所述绿光芯片1.4和蓝光芯片1.2均固定置于所述光源基板1.1的上端,且所述绿光芯片1.4和蓝光芯片1.2均与所述光源基板1.1电性连接,所述硅胶1.3通过模压固定置于所述光源基板1.1上端,所述绿光芯片1.4和蓝光芯片1.2封装在所述硅胶1.3内,所述硅胶1.3保护所述绿光芯片1.4和蓝光芯片1.2以及所述绿光芯片1.4和蓝光芯片1.2与所述光源基板1.1电气相连的部分。上述在光源基板1.1上同时封装蓝光芯片1.2和绿光芯片1.4,LED光源1利用蓝光芯片1.2和绿光芯片1.4分别发出蓝光和绿光;将LED光源1装配在Mini LED量子点背光模组中,使Mini LED量子点背光模组中的绿光部分集成到LED光源1中,这样就可解决绿色量子点膜稳定性低导致的整机寿命短问题。

上述实施例中,如图4和图5所示,所述硅胶1.3内混合有扩散粉。

在硅胶1.3内混入扩散粉,且使扩散粉在硅胶1.3内不规则分散布置,这样当光源基板1.1上的蓝光芯片1.2和绿光芯片1.4发出的光线发射至硅胶1.3内时,光线遇到扩散粉颗粒会进行散射,使光线在LED光源中能完成初次散射,进而使得Mini LED量子点背光模组获得均匀的面光源。

上述实施例中,所述硅胶1.3的上端固定设置有纳米滤光反射涂层1.5,所述纳米滤光反射涂层1.5可对经由所述扩散粉初次散射的光线进行透射和反射。

上述蓝光芯片1.2和绿光芯片1.4发出的光线经混有扩散粉的硅胶1.3初次散射后,会进入纳米滤光反射涂层1.5,该纳米滤光反射涂层1.5能使初次散射的光线中的约50%的光线透过至Mini LED量子点背光模组的扩散片3上,其余约30%的光线被反射回Mini LED量子点背光模组的模组基板2上后再由模组基板2反射至扩散片3上,具体如图6、图14和图15所示。简而言之,本实施例中的LED光源能使光线散射并使反射的光线填充相邻LED光源之间的空隙,这样就可在Mini LED量子点背光模组上形成均匀的面光源。

上述实施例中,所述纳米滤光反射涂层1.5包括多个涂层带,多个所述涂层带排列布置;每个所述涂层带上均设置有透光区1.5.1和涂覆有纳米反光材料的反射区1.5.2,所述透光区1.5.1与所述反射区1.5.2交替布置,且相邻所述涂层带上的所述透光区1.5.1和反射区1.5.2错位布置,具体如图7所示。

进一步,所述透光区1.5.1处未涂覆纳米反光材料,反射区1.5.2处涂覆有纳米反光材料,这样就可利用透光区1.5.1使初次散射后的光线透过纳米滤光反射涂层1.5,利用反射区1.5.2使初次散射后的光线反射。同时,每个所述涂层带上透光区1.5.1与所述反射区1.5.2交替布置,相邻两个涂层带上的透光区1.5.1和反射区1.5.2错位布置,这样能使纳米滤光反射涂层1.5上的透光区1.5.1和反射区1.5.2合理布置,从而使初次散射后的光线反射均匀,使Mini LED量子点背光模组获得均匀的面光源。

在另一些实施例中,所述透光区1.5.1和反射区1.5.2设置为交替布置的同心圆环,这样能使纳米滤光反射涂层1.5上的透光区1.5.1和反射区1.5.2合理布置,从而使初次散射后的光线反射均匀,使Mini LED量子点背光模组获得均匀的面光源,具体如图8所示。

上述实施例中,所述纳米滤光反射涂层1.5上的所述透光区1.5.1与所述反射区1.5.2的面积之比为3:2~9:5。

更优的,所述纳米滤光反射涂层1.5上透光区1.5.1和反射区1.5.2的面积总和为1时,所述透光区1.5.1的面积占比为62.5%,反射区1.5.2的面积占比为37.5%,具体如图7和图8所示。

上述透光区1.5.1和反射区1.5.2的面积占比,使得初次散射的光线中约50%的光线能透过纳米滤光反射涂层1.5,其余约30%的光线能被反射回Mini LED量子点背光模组的模组基板2上,最终可使Mini LED量子点背光模组获得均匀的面光源。

实施例2:

如图9所示,为本发明LED光源第二实施例的结构示意图。本发明中的一种LED光源,在实施例1的基础上,所述纳米滤光反射涂层1.5的上端固定设置有散射层1.6。上述散射层1.6由混有扩散粉的硅胶制成,其中扩散粉和硅胶为物理混合,未发生化学反应。

上述经由硅胶1.3初次散射的大部分光线,会透过纳米滤光反射涂层1.5进入散射层1.6,并在散射层1.6中进行二次散射,这样就使得LED光源1处发出的光线更加均匀;同时,经由纳米滤光反射涂层1.5和模组基板2反射的光线,会填充相邻LED光源1之间的空隙。由此,利用混有扩散粉的硅胶1.3、纳米滤光反射涂层1.5和散射层1.6,就可以将LED光源1的发光角度从140°提高到170°,具体如图9所示;同时,相比于现有技术,本实施例可使MiniLED量子点背光模组获得更均匀的面光源,具体如图10和图11所示。

实施例3:

如图12所示,本发明还提供了一种LED光源的制备方法,具体包括以下步骤:

S1、刷锡膏:在整片基板上印刷锡膏,使锡膏粘附在整片基板上待固晶的焊盘位置。其中,整片基板可被切割成尺寸为1.0mm*1.0mm的光源基板1.1,且光源基板1.1之间为阵列排布。

S2、固晶:将多组蓝光芯片1.2和绿光芯片1.4分别倒装在整片基板上对应的固晶位置,并在回流焊后使蓝光芯片1.2和绿光芯片1.4与整片基板上相应的焊盘通过锡膏焊接在一起,以实现蓝光芯片1.2和绿光芯片1.4与整片基板焊盘的电性连接。其中,蓝光芯片1.2和绿光芯片1.4的组数与整片基板上光源基板1.1的数量保持一致,即一个光源基板1.1上通过锡膏焊接有一组蓝光芯片1.2和绿光芯片1.4。

S3、第一次模压:将混合有扩散粉的硅胶1.3通过模压的方式压合在整片基板上,以使混合有扩散粉的硅胶1.3封装住蓝光芯片1.2和绿光芯片1.4。其中,硅胶1.3的厚度约为270um,且硅胶1.3的厚度稍大于蓝光芯片1.2和绿光芯片1.4的厚度。

S4、采用纳米涂覆工艺在硅胶1.3的顶部涂覆纳米滤光反射涂层1.5。

在本实施例中,在硅胶1.3的顶部涂覆纳米滤光反射涂层1.5,可使蓝光芯片1.2和绿光芯片1.4发出的光线经由混有扩散粉的硅胶1.3初次散射后,进入纳米滤光反射涂层1.5,纳米滤光反射涂层1.5能使初次散射的光线中约50%的光线透过,其余约30%的光线会被反射回Mini LED量子点背光模组的模组基板2上,再由模组基板2反射至Mini LED量子点背光模组的扩散片3。上述经由纳米滤光反射涂层1.5反射的光线可填充相邻LED光源1之间的空隙,在Mini LED量子点背光模组上形成均匀的面光源。

在本实施例中,采用纳米涂覆工艺在硅胶1.3顶部涂覆纳米滤光反射涂层1.5的具体步骤如下:利用喷涂机将纳米反光材料涂覆在硅胶1.3的顶部,在硅胶1.3的顶部形成错位排列的未涂覆纳米反光材料的透光区1.5.1和涂覆有纳米反光材料的反射区1.5.2,然后再对反射区1.5.2进行烘烤固化,获得纳米滤光反射涂层1.5。其中,透光区1.5.1的面积占比为62.5%,反射区的面积占比为37.5%,以使初次散射的光线中约50%的光线透过,其余约30%的光线被反射回Mini LED量子点背光模组的模组基板2上。

S5、第二次模压:在纳米滤光反射涂层1.5上通过模压的方式压合散射层1.6,该散射层1.6的厚度约为100um。

上述经由硅胶1.3初次散射后的光线,大部分可透过纳米滤光反射涂层1.5进入散射层1.6,在散射层1.6内进行二次散射,这样可使得LED光源1处发出的光线更加均匀。

总之,本实施例通过利用混有扩散粉的硅胶1.3、纳米滤光反射涂层1.5和散射层1.6,可以将LED光源1的发光角度从140°提高到170°,使Mini LED量子点背光模组获得更均匀的面光源。

S6、切割、分光、编带:第二次模压后,将上述整片基板切割成尺寸为1.0mm*1.0mm的单颗LED光源,然后进行分光、编带。

实施例4:

如图13和图14所示,为本发明一种背光模组的结构示意图。本发明中的背光模组,包括LED光源1、模组基板2、扩散片3、红色量子膜4和光学膜片5。其中,所述模组基板2上阵列排布有多个所述LED光源1,所述扩散片3固定在多个所述LED光源1的上方,所述红色量子膜4固定置于所述扩散片3的上方,而所述光学膜片5固定置于所述红色量子膜4的上端。

进一步,如图15所示,在所述模组基板2上阵列排布多个所述LED光源1,且所述LED光源1可利用混有扩散粉的硅胶1.3、纳米滤光反射涂层1.5和散射层1.6将LED光源1的发光角度从140°提高到170°,这样就可通过增大LED光源1的发光角度,增大LED光源1之间的间距。在本实施例中,相邻两个LED光源1之间的间距为10mm,相比于现有技术,光源距离大大增加,这样就可以减少Mini LED量子点背光模组中LED光源的用量,从而可以降低Mini LED显示屏的整机成本。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- LED背光源、LED背光模组及制备方法

- 一种LED光源及其制备方法、模压治具、背光模组